Изобретение может быть использовано в машиностроительной промышленности при изготовлении обжимных прокатных станов

Известен опорный узел полого ролика рольганга прокатного стана состоящий из цапфы ролика с напрессоезнным на нее подшипником качения, размещенных в корпусе подпружиненной опоры

Однако опорный узел уменьшает напряжение в бочке ролика, подшипнике и корпусе опоры только от вертикально действующих динамических нагрузок, от ударов слитка при выходе из валков и при кантовках Боковые удары в ролик от переднего конца слитка опорный узел не смягчает. Эти боковые удары разбивают подшипник, корпус опоры и направляющие корпуса в станине. Ударная вертикальная нагрузка от слитка через ролик передается на пружинящие элементы не непосредственно, а через цапфу, подшипник и корпус опоры Это приводит к тому, что снижение силы удара на подшипник и корпус опоры при наличии пружинных амортизаторов незначительное и опорный узел быстро разрушается

Известен опорный узел полого ролика рольганга обжимного стана, содержащий цапфу ролика с напрессованным м зафиксированным на ней сферическим подшипником качения, размещенные в корпусе жестко закрепленной опоры

Однако все динамические нагрузки при ударе переднего конца d/rtifka, при падении выходящего из валков слитка или при его кантовке от ролика через цапфу передаются на подшипник и корпус опоры. Подшипник и корпус быстро выходят из строя

Целью изобретения является увеличение стойкости подшипника и корпуса опоры Поставленная цель достигается тем, что опорный узел ролика рольганга обжимного стана, содержащий корпус, в расточке которого на подшипнике качения установлена цапфа ролика, имеющая цилиндрический участок и хвостовик с фиксирующий гайкой, снабжен фланцевой втулкой, диском, состоящим из фланца и ступицы, и смонтированными на торцовых поверхностях обоих фланцев упругих элементов, при этом сту- пмца диска насажена на хвостовик цапфы, и фланцевая втулка со стороны фланца установлена на ступицу диска консольно так, что она охватывает цмлиндоический участок цапфы с гарантированным радиальным яа- зором и на наружном ее диаметре насажена указанный подшипник, а фланец втулки связан с фланцем диска и размещенными на фланцах упругими элементами, причем фланцевая втулка выполнена с возможностью самоустановки относительно ступицу диска, которая выполнена в форме шарового слоя и контактирует с внутренним диаметром втулки, на котором выполнен криволинейный ответный участок с радиусом той же кривизны,

Снабжение опорного узла фланцевой вту/ эй, диском, состоящим из фланца и ступицы, и смонтированными на торцовых поверхностях обоих фланцев упругих элементов с насаженной при этом ступицей диска на хвостовик цапфы и установление фланцевой втулки со стороны фланца на ступицу диска консольно так, что ома охватывает цилиндрический участок цапфы с га рантированным радиальным зазором и посадка на наружном диаметре подшипника качения, а также соединение фланца втулки с фланцем диска и размещенными на фланцах упругими элементами, примем фланцевая втулка выполнена с возможностью самоустановки относительно ступицы диска, позволяет обеспечить увеличение стойкости опоры путем уменьшения динамических нагрузок от ударов слитков по ролику с любого направления и создание условия, при котором ударная нагрузка от слитка через ролик и диск передается непосредственно на упругие элементы, з затем через фланец и цилиндрическую чэггь фланцевой втулки на подшипник и корпус опоры. Благодаря этому ударные нзгрузки гасятся при помощи упругих элементов и до подшипника и корпуса опоры не доходят.

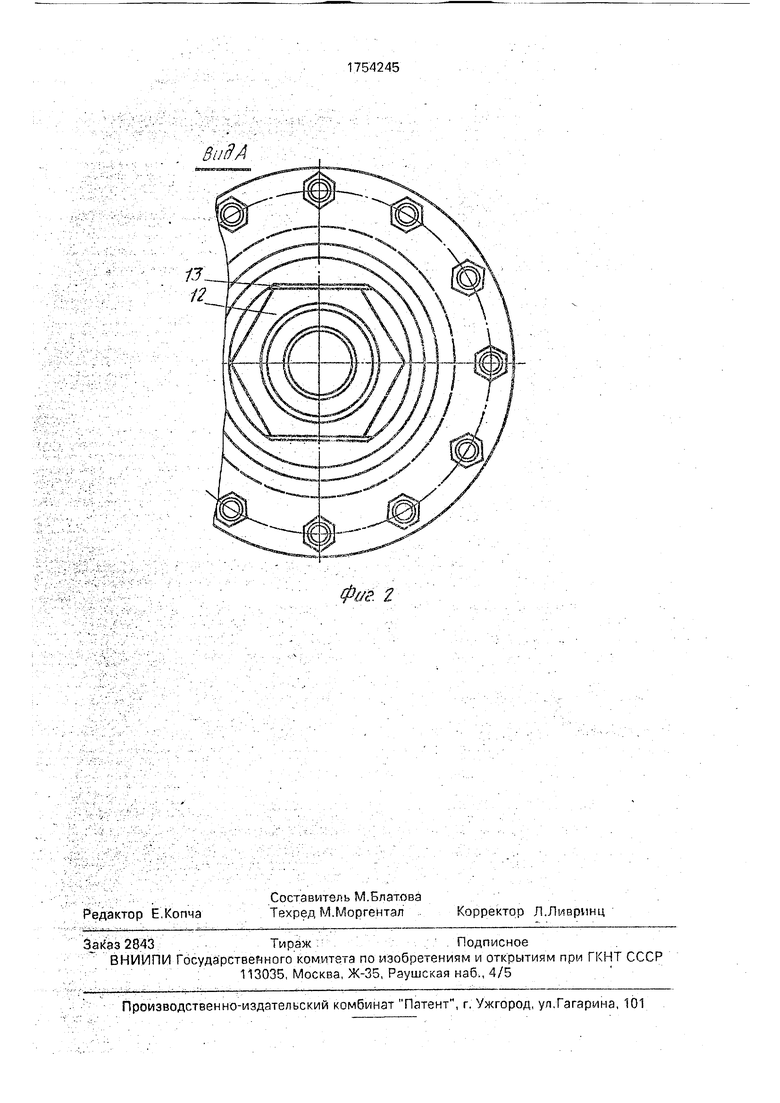

На фиг. 1 изображен опорный узел ролика, общий вид1 на фиг.2 - вид А на фиг. 1,

Опорный узел ролика 1 состоит из цапфы 2 ролика и подшипника 3 качения, размещенных в корпусе опоры 4. Подшипник 3 напрессован до упора 5 на цилиндрическую часть б фланцевой втулки 1 с фланцем 8 с внутренним отверстием 9, диаметр которого больше диаметра цапфы 2 На хвостовик

10цапфы 2 напрессован диск 11, состоящий из ступицы и фланца, зафиксированный гайкой 12 и стопорной шайбой 13. Фланцевая втулка 7 через упругие элементы 14, устачовпенные с двух сторон фланца В, кольцом 15 и болтами 16 соединена с фланцем диска

11и контактирует с ним по сферической поверхности 17, а на цилиндрическом выступе 18 фланцевой втулки 7 напрессовано

0 кольцо 19, фиксирующее подшипник 13 на фланцевой втулке 7,

Настроило опоры После сборки ролика с опорами и предварительно подхошм к фпяпцу диска 11 копьцом 15 упругими зле5 ментами 14 и бортами 15 фланцем 8 фланцевой втулки 7 на сгенде производится окончательная затяжка упругих элементов 14 Затпжка производится из расчета спокойной нагрузки на подшипник 3 опоры ро0 лика при работе стана, равной поповипе суммы весов рол,ика и слитка максимальных размеров. Затяжка элементов болтами производится на одинаковый минимальный размер или усилие, при котором ось флан5 цевой втулки 7 при г ращении ролика устойчиво совпадает с осью цапфы 2.

Работа опоры При прохождении слитков по рольгангу и при прокатке на ролики действуют различные динамические nai руз0 ки or ударов слитков Под действием этих ударов ролик 1 на мгновенье отклойяетсп от первоначальной оси вращения, при этом с роликом отклоняется диск 11, напрессованный ня хвостовик 10 цапфы 2 и зафиксиро5 ванный гайкой 12. Вместе с диком 11 от оси отклоняется фланец 8 фланцевой втулки 7, прижитый к фланцу диска 11 кольцом 15, упруими элементами 14 и болтами 16, но на цилиндрической части 6 фланцевой втулки 7

0 напрессован сферический подшипник 3 качения, зафиксированный на фланцевой втулке 7 упором 5 и кольцом 19 и установленный в корпусе опоры 4 по посадке движения За счет этого при отклонении фланца

5 8 происходит поворот фланцевой втулки 7 и фланца 8 по часовой стрелке относительно центра сферической поверхности 17 и одновременно поворот с внутренней обоймой подшипника 3 вокруг центра сферы под0 шипникя. Размер кольцевого зазора между стенкой отверстия 9 и цапфой 2 определяется принимаемым рабочим ходом при сжатии упругих элементов (5-12 мм), поэтому угол поворота фланцевой втулки 7 будет малый и

5 некоторое колебание расстояния между двум ч центрами компенсируется осевым зазором Р подшипнике и в ynpyi их элементах. Колебания втулки смягчаются упругими элементами действующими на ее фланец. Таким образом, все динамические нагрузки

любого направления от ударов слитка в ролик смягчаются, не доходя до подшипника и корпуса опорного узла

Предлагаемый опорний узел имеет упругие элементы, смягчающие ударные на- грузки от слитков на ролик Конструкция узла позволяет амортизировать динамические нагрузки от ударов слитка в ролик лго- направления. При работе предлагаемого опорного узла созданы условия, при которых ударная нагрузка любого направления от слитка через ролик м диск передается непосредственно на упругие элементы и фланцевую втулку, а затем на подшипник и корпус опоры, благодаря чему ударные нагрузки гасятся упругими элементами и до подшипника и корпуса опоры почти не доходят.

Использование предлагаемого опорного узла ролика позволяет повысить эксплу- атационную надежность работы рольгангов прокатного стана; исключить аварийные простои прокатного стача

Формула изобретения

1. Опорный узел ролика, преимущественно рольганга обжимного стана, содержащий корпус, в расточке которого на

подшипнике качения установлена цапфа ролика, имеющая цилиндрический участок и хвостовик с фиксирующей гайкой, отличающийся тем, что, с целью повышения ресурса узла путем снижения динамических нагрузок на подшипник, узел снабжен флан- иевой втулкой диском, состоящим из фланца и ступицы и смонтированными на торцовых поверхностях обоих фланцев упругими элементами, при этом фланцевая втулка установлена так, что она охватывает цилиндрический участок цапфы с гарантированным радиальным зазором и на наружном ее диаметре насажен указанный подшипник, з фланец втулки расположен за габаритом корпуса и связан с фланцем диска и размещенными на фланцах упругими элементами, причем хвостовик цапфы выполнен конической формы и на него насажена ступица диска, а фланцевая втулка имеет возможность самоустановки относительно ступицы диска.

2 Узел по п. 1,отличающийся тем, что ступица диска выполнена в форме шарового слоя и контактирует с внутренним диаметром втулки, на котором выполнен криволинейный участок с радиусом обратной кривизны

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНА | 2001 |

|

RU2205076C1 |

| Опорный узел ролика | 1991 |

|

SU1819699A1 |

| Устройство для подачи охлаждающей жидкости на поверхность проката | 1991 |

|

SU1819700A1 |

| МЯГКИЙ ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНКА | 1993 |

|

RU2038177C1 |

| УЗЕЛ ТОРМОЗА НАЖИМНЫХ ВИНТОВ ОБЖИМНОГО СТАНА | 1997 |

|

RU2136416C1 |

| Опора ролика рольганга обжимного прокатного стана | 1986 |

|

SU1447455A1 |

| Опора ролика рольганга прокатного стана | 1986 |

|

SU1380825A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| Рольганг прокатного стана | 1982 |

|

SU1049132A1 |

| УПРУГИЙ С ЦЕНТРОБЕЖНЫМ ОХЛАЖДЕНИЕМ РОЛИК РОЛЬГАНГА ОБЖИМНОГО СТАНА | 1993 |

|

RU2061567C1 |

Использование: а машиностроительной промышленности при изготовлении прокатных вэлкоа. Сущность изобретения опора состоит из цапфы, ролика и сферического подшипника размещенных в корпусе опоры Подшипник напрессован на фланцевой втулке с фланцем с отверстием с диаметром большим, чем диаметр цапфы. Фланец фланцевой втулки прижат кольцом, упругими элементами и болтами к диску, насаженному ни хвостовик цапфы, и контактирует со ступицей диска по сфере. Ударные нагрузки от слитков в ролик габятсй в упругих элемэк тах и не доходят до подшипника, стойкость подшипника увеличивается 1 з.п. ф-лы, 2 ил

фиг 1

ВиЗА

фаг Z

| Машина для оклейки оболочками пакетов | 1941 |

|

SU62867A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1992-08-15—Публикация

1989-11-27—Подача