Изобретение относится к дозированию жидкостей и может быть использовано в различных отраслях промышленности, например, для дозирования реагентов, включающих механические примеси при флотационном обогащении руд полезных ископаемых.

Известен дозатор реагентов, ПБР-1, для больших расходов, состоящий из напорного бака, питающей трубы, соединительного гибкого шланга, расходного патрубка периодически изменяющего свое положение относительно жестко закрепленной перегородки с помощью устройства регулирования подачи реагента в процесс или на возврат в напорный бак. Устройство регулирования подачи реагента представляет собой управляемый электромагнитный привод, связанный с помощью рычага с расходным патрубком дозатора, через который поддерживается непрерывное с постоянной скоростью истечение реагента/Время поступления реагента в процесс равно длительности управляющего импульса на обмотку электромагнитного клапана. Дозатор имеет широкий диапазон изменения расхода реагента в процесс (400-4000 л/ч), что в основном обеспечивает потребность обогатительных фабрик в дозаторах больших расходов.

Однако, при эксплуатации дозатора на обогатительных фабриках выявлены его существенные недостатки: дискретность подачи реагента в процесс; использование в нем нестандартной аппаратуры управления; отсутствие возможности ручного управленияработойдозатора(электромагнитным приводом).

Все это снижает надёжность и ухудшает условия эксплуатации дозатора в системах автоматического регулирования, где дискретность подачи реагента в процесс сказывается на устойчивости работы системы регулирования, а отказ в работе нестандартной аппаратуры управления приводят к прямому выходу из строя дозатора.

Известно также устройство для автоматического дозирования реагентов, например, известкового молока, которое снабжено наконечником в виде формирователя потока, имеющего выходное расходное окно на конце формирователя. Формирователь потока установлен с возможностью плавного перемещения вдоль большой оси сечения выходного окна относительно двигателя потока, выполненного в виде жестко закрепленной пластины в направлении изменения реагента в процесс при помощи привода непрерывного действия, например, исполнительного механизма типа МЭО.

При испытаниях такого устройства при дозировании жидкостей с включением механических примесей или крупных нерастворимых кусков, таких как, например, известь, при дозировании известкового молока на обогатительных фабриках форма формирователя потока не позволяет с до0 статочной точностью дозировать реагент, так как происходит сильное разбрызгивание реагента, забивка механическими примесями и нерастворившимися кусками извести формирователя потока и расходно5 го патрубка при дозировании, например, известкового молока.

Все это оказывается на условиях эксплуатации таких устройств.

Использование таких устройств в систе0 мах автоматического регулирования снижает надежность и точность регулирования, что сказывается на качественных показателях технологических процессов.

Дополнительным недостатком извест5 ного устройства является выполнение управляемого расхода устройства в виде вентиля, что усложняет устройство.

Цель изобретения - повышение точности дозирования и улучшение условий экс0 плуатации.

Поставленная цель достигается тем, что в устройстве, содержащем насос, напорный бак, соединенный при помощи питающей трубки с расходным патрубком, формирова5 тель потока, снабженный делителем, выпол- ненным в виде пластины, при этом формирователь потока установлен на нижнем конце расходного патрубка с возможностью поперечного перемещения

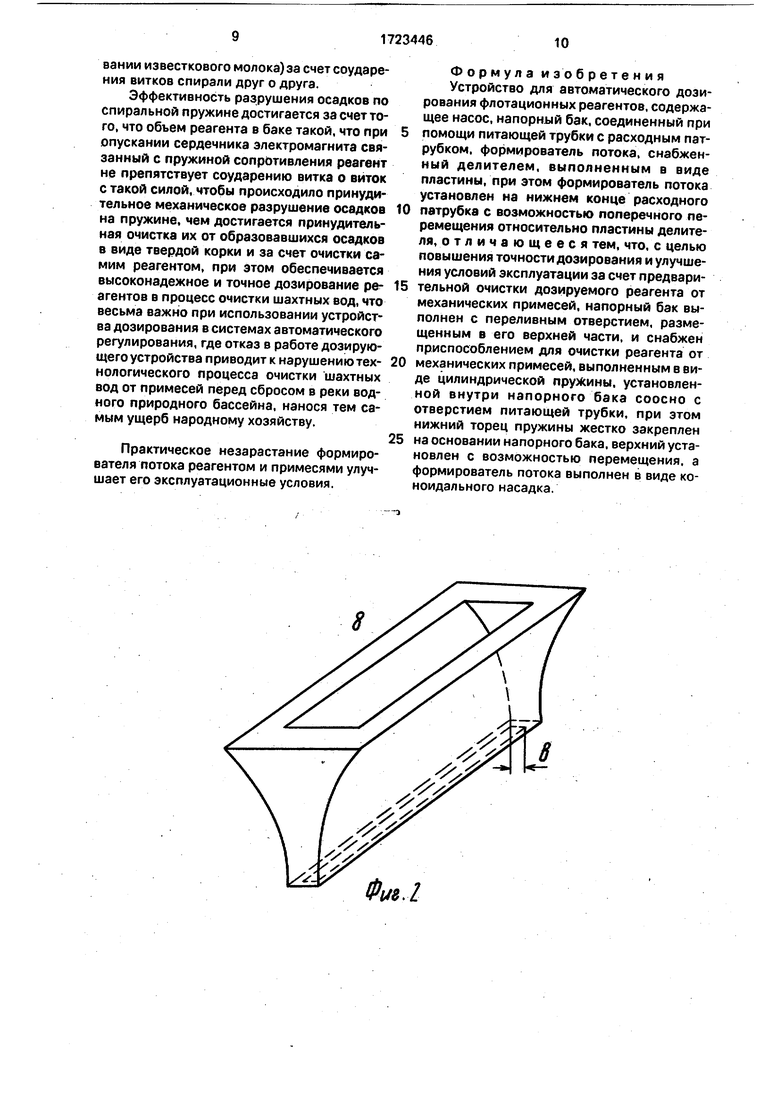

0 относительно пластины делителя, напорный бак выполнен с переливным отверстием, размещенным в его верхней части, и снабжен приспособлением для очистки реагента от механических примесей, выпол5 ненным в виде цилиндрической пружины, установленной внутри напорного бака соос- но с отверстием питающей трубки, при этом нижний торец пружины жестко закреплен на основании напорного бака, верхний 0 установлен с возможностью перемещения, а формирователь потока выполнен в виде коноидального насадка.

Устройство для очистки от примесей имеет величину зазора между витками пру5 жины в рабочем состоянии (пружина растянута) меньше либо равную величине ширины выходного расходного окна на открытом конце формирования потока. Предусмотрено, что пружина устройства очистки имеет площадь основания всегда

больше площади выходного отверстия расходного бака, т. е. площади входного отверстия питающей трубки. Это позволяет использовать одновременно пружину устройства очистки реагента в качестве запорного органа для полного или частичного перекрытия расходного отверстия расходного бака, т. е. общего расхода реагента, т. е. используется принцип очистки дозируемого реагента, самый обыкновенный принцип - очистка через сетку.

В рабочем состоянии (спираль растянута) пружина представляет собой сетку с заданной продольной щелью.

Коноидальная форма формирователя потока обеспечивает равномерное истечение потока реагента и эффективную очистку внутренней поверхности формирователя самим реагентом.

Других известных технических решений с подобными признаками не обнаружено.

Сущность изобретения заключается в том, что в предлагаемом устройстве используется способ изменения подачи реагентов в процесс путем плавного движения непрерывно истекающей плоскопараллельной струи потока реагента в направлении изменения расхода реагента в процесс.

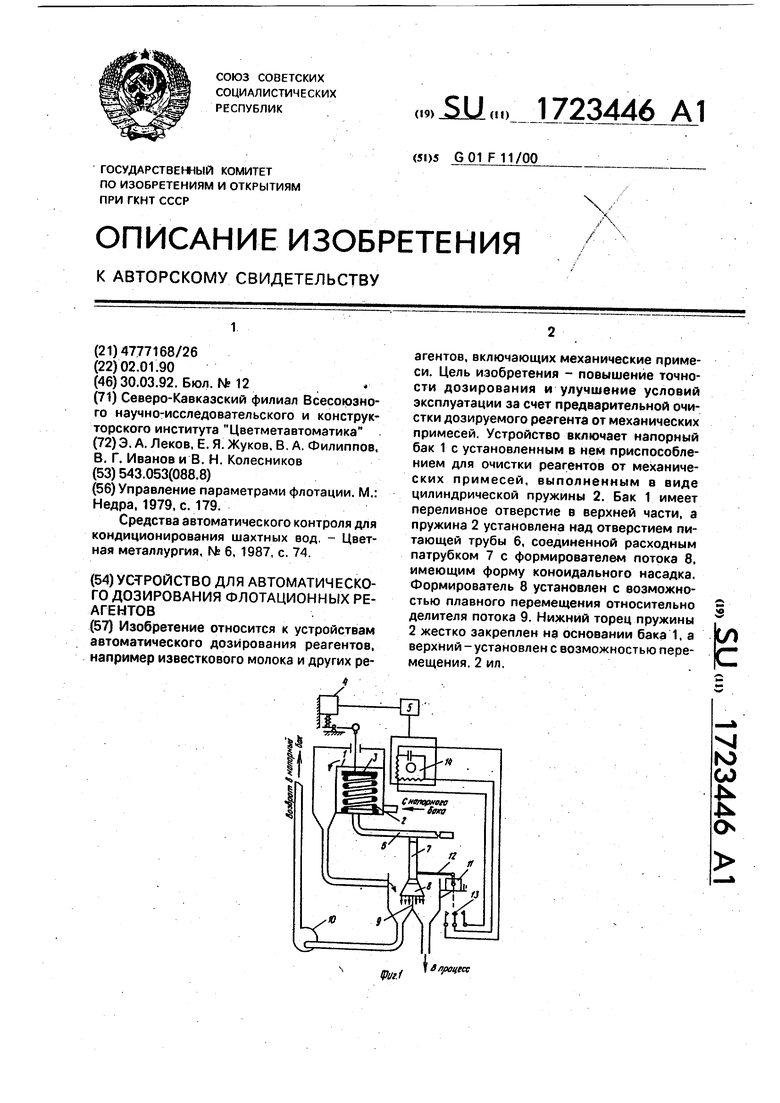

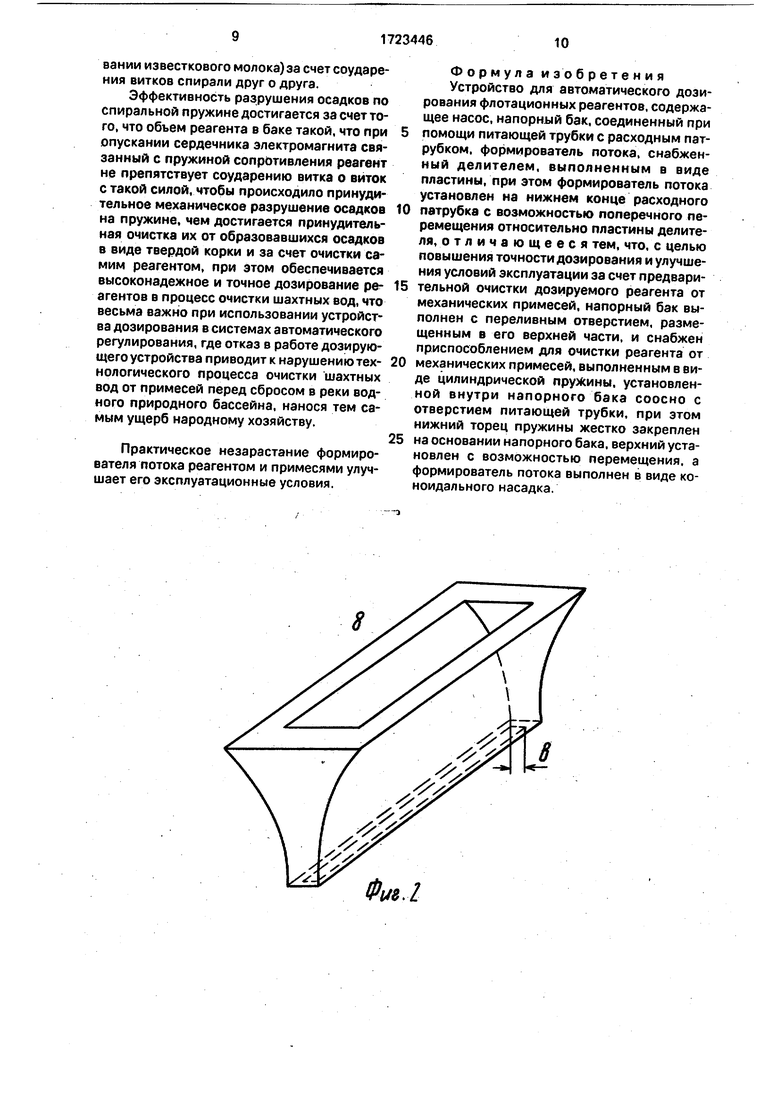

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - формироватепь потока реаген-а, общий вид.

Устройство включает в себя расходный напорный бак 1, выполненный с переливным отверстием в верхней части (без позиции) и с установленным в нем устройством очистки реагента от механических примесей, выполненным в виде спиральной пружины 2, погруженной в реагент, установленной внутри расходного бака, нижний торец которой жестко прикреплен к основанию напорного бака 1, а верхний, снабженный фланцем 3, кинематически соединен с электромагнитом 4, управляющий вход которого связан с исполнительным органом 5 управляющих импульсов, питающую трубку 6, расходный патрубок 7 с формирователем 8 потока реагента с выходной щелью на его открытом конце, из которой вытекает реагент. Формирователь 8 имеет форму коноидального насадка, делитель потока 9, разделяющий поток на два непрерывных потока, в процесс самотеком и на возврат в напорный бак 1 при помощи насс-са 10, привод 11 непрерывного действия, соединенный при помощи рычага 12 с формирователем потока реагента 8 и, имеющий концевые выключатели 13, соединенные с входом электродвигателя 14 и,

служащие для управления общим расходом реагента.

Для наиболее эффективного использования выходной щели на открытом конце 5 формирователя большая ось сечения ее расположена перпендикулярно разделительной пластине 9.

Устройство работает следующим образом.

0 При получении исполнительным органом 5 управляющего импульса подвижная часть пружины 2 перемещается в верхнее положение, при этом между витками спирали образуется зазор и реагент под действи5 ем гидростатического напора поступает через питающую трубку б в расходный патрубок 7 с формирователем потока реагента 8, ниже которого расположен делитель, распределяющий известковое молоко на два

0 потока: первый возвращается обратно в напорный бак 1 при помощи насоса 10, а второй направляется в процесс самотеком. Плавным горизонтальным перемещением формирователя 8 потока реагента относи5 тельно жестко закрепленной разделительной пластины 9 при помощи устройства регулирования непрерывного действия достигается изменение расхода реагента в процесс. То, что сечение формирователя 8

0 на части всей его длины и ширины в направлении истечения потока реагента имеет форму коноидального насадка, обеспечивает безотрывность течения реагента внутри формирователя и параллельно струйность

5 на выходе щели, в нашем примере прямоугольной, и также обеспечивается устойчивый режим истечения по всему сечению последней при различных концентрациях реагента, достигая тем самым повышение

0 точности дозирования реагента за счет устранения разбрызгивания на выходе щели формирователя потока реагента.

Общий расход реагента поступающего в формирователь потока определяется Дли5 тельностью и частотой управляющих им- пульсов исполнительного органа 5, обеспечивающего поступательное движение устройству очистки от примесей при помощи электромагнита, и устанавливается

0 таким образом, чтобы при оптимальном его расходе в процесс формирователь потока реагента находился в среднем.положении относительно жестко закрепленной пластины 9. В этом случае устройство обеспечива5 ет изменение расхода реагента в процесс в пределах от нуля до установленного общего расхода. Изменение текущего расхода реагента в процесс производится типовым устройством регулирования непрерывного действия, например, исполнительным механизмом типа МЗО, как вручную, так и от систем автоматического регулирования ре- агентного режима.

В случае использования устройства в системе автоматического регулирования 5 подачи реагента в процесс по стабилизации концентрации реагента установка общего расхода реагента может производиться автоматически, для чего устройство регулирования 11 содержит концевые выключатели 10 13, электрически связанные через двигатель 14с входами исполнительного органа 5, управляющего работой электромагнита 4 по каналу Частота импульсов.

В момент установки формирователя по- 15 тока реагента в одном из крайних положений, например, при полном направлении потока реагента в процесс или на возврат в напорный бак замыкается один из контактов 13. электродвигатель 14 изменяет вели- 20 чину входного сигнала (0-5МА), блока управления исполнительного органа,5 путем изменения положения подвижного контакта потенциометра (не показан), т. е. регулирующий канал Частота импульсов 25 при этом увеличивается или уменьшается общий расход реагента.

Режим установки формирователя 8 потока реагента выбирается практически. Например, при подаче известкового молока в 30 процесс очистки шахтных вод, где широкий предел изменения расхода воды (50-460 м3/ч)установка формирователя потока при заданном общем расходе реагента производится по одному из граничных крайних по- 35 ложений по расходу воды. Если расход воды минимальный, формирователь потока должен по каналу изменения положения формирователя потока в процесс или на возврат быть в положении около крайнего дающего 40 меньшее значение расхода реагента в процесс, а затем выбирается момент, когда расход воды максимальный и при этом положение формирователя должно быть в положении около крайнего, Дающее боль- 45 ший расход реагента в процесс. При этом практически обеспечивается такой общий расход реагента, чтобы формирователь потока находился в рабочей зоне.

При использовании устройства в про- 50 цессе обогащения, где расход исходной пульпы более стабильный, общий расход реагента устанавливается таким образом, чтобы при оптимальном расходе реагента в процесс формирователь потока находился в 55 среднем положении относительно жестко закрепленной пластины 9.

В случае использования канала изменения общего расхода в автоматическом режиме устройство регулирования 11

содержит конечные выключатели 13, электрически связанные через двигатель 14 с выходным устройством исполнительного органа 5.

В момент установки формирователя потока реагента, положение которого в процесс или на возврат определяется по своему каналу регулирования (по стабилизации величины рН) в одном из крайних положений, замыкается один из контактов 13, электродвигатель 14 изменяет величину входного сигнала (0-5МА) исполнительного органа 5, управляющего работой электромагнита 4 по каналу Частота следующим образом.

Панель управления преобразовывает входной, аналоговый сигнал (0-5МА) в импульсный токовый сигнал с переменной частотой и длительностью импульса. Блоки панели управления решают следующие функциональные задачи.

Блок преобразователей преобразовывает входной аналоговый сигнал в напряжение постоянного тока 0-4В. Этот сигнал генератором импульсов линейно преобразовывается в пульсирующий токовый сигнал с частотой 0-20 импульсов в минуту и через множитель сигналов направляется в управляющий канал, на котором установлено реле времени РВУ-2. При этом входной сигнал, преобразованный в напряжение постоянного тока 0-4В, в реле времени преобразовывается в прямоугольные импульсы различной длительности (0,1-2с). Выходной сигнал через блок усилителя подается на вход электромагнита 4.

Таким образом происходит изменение регулирующего канала, определяющего частоту качания пружины, а следовательно, и общего расхода, проходящего через формирователь 8 потока реагента. При этом регулирующий канал смещает положение формирователя потока в рабочую зону, исключающая положение последнего в одном из крайних положений.

Примеры обоснования выбора соотношения размеров для величины зазора между витками пружины и ширины выходного окна формирователя.

Зазор подбирается экспериментально и зависит от характера дозируемого материала.

По сравнению с прототипом предлагаемая конструкция устройства очистки реагента от примесей позволяет исключить попадание механических примесей из напорного бака, а предусмотренное условие возвратно-поступательного движения устройства очистки в импульсном режиме полностью устраняет зарастание витков спирали реагентами (особенно при дозировании известкового молока) за счет соударения витков спирали друг о друга.

Эффективность разрушения осадков по спиральной пружине достигается за счет того, что объем реагента в баке такой, что при опускании сердечника электромагнита связанный с пружиной сопротивления реагент не препятствует соударению витка о виток с такой силой, чтобы происходило принудительное механическое разрушение осадков на пружине, чем достигается принудительная очистка их от образовавшихся осадков в виде твердой корки и за счет очистки самим реагентом, при этом обеспечивается высоконадежное и точное дозирование реагентов в процесс очистки шахтных вод, что весьма важно при использовании устройства дозирования в системах автоматического регулирования, где отказ в работе дозирующего устройства приводит к нарушению технологического процесса очистки шахтных вод от примесей перед сбросом в реки водного природного бассейна, нанося тем самым ущерб народному хозяйству.

Практическое незарастание формирователя потока реагентом и примесями улучшает его эксплуатационные условия.

Формула изобретения Устройство для автоматического дозирования флотационных реагентов, содержащее насос, напорный бак, соединенный при

5 помощи питающей трубки с расходным патрубком, формирователь потока, снабженный делителем, выполненным в виде пластины/при этом формирователь потока установлен на нижнем конце расходного

0 патрубка с возможностью поперечного перемещения относительно пластины делителя, отличающееся тем, что, с целью повышения точности дозирования и улучшения условий эксплуатации за счет предвари5 тельной очистки дозируемого реагента от механических примесей, напорный бак выполнен с переливным отверстием, размещенным в его верхней части, и снабжен приспособлением для очистки реагента от

0 механических примесей, выполненным в виде цилиндрической пружины, установленной внутри напорного бака соосно с отверстием питающей трубки, при этом нижний торец пружины жестко закреплен

5 на основании напорного бака, верхний установлен с возможностью перемещения, а формирователь потока выполнен в виде ко- ноидального насадка.

Изобретение относится к устройствам автоматического дозирования реагентов, например известкового молока и других реагентов, включающих механические примеси. Цель изобретения - повышение точности дозирования и улучшение условий эксплуатации за счет предварительной очистки дозируемого реагента от механических примесей. Устройство включает напорный бак 1 с установленным в нем приспособлением для очистки реагентов от механических примесей, выполненным в виде цилиндрической пружины 2. Бак 1 имеет переливное отверстие в верхней части, а пружина 2 установлена над отверстием питающей трубы 6, соединенной расходным патрубком 7 с формирователем потока 8, имеющим форму коноидального насадка. Формирователь 8 установлен с возможностью плавного перемещения относительно делителя потока 9. Нижний торец пружины 2 жестко закреплен на основании бака 1, а верхний - установлен с возможностью перемещения. 2 ил. у И

| Управление параметрами флотации | |||

| М.: Недра, 1979, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Средства автоматического контроля для кондиционирования шахтных вод, - Цветная металлургия, № 6, 1987, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-02—Подача