Изобретение относится к электронным обучающим устройствам и предназначено для обработки профессиональных навыков выполнения ручной дуговой сварки.

Известен тренажер для обучения электросварке, содержащий узел проведения реальной электросварки, связанный электрическим преобразователем частоты с головными телефонами.

Недостатками этого тренажера являются невысокая эффективность обучения, большой расход электроэнергии и сварочных материалов, необходимость проведения тренажа в помещениях, оборудованных принудительной вытяжной вентиляцией.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является тренажер для обучения электросварке, содержащий имитатор электрода с имитатором электрододержателя, причем имитатор электрода содержит стержень, выполненный из легкоплавкого материала, имитатор сварного соединения, выполненные из материала стержня, и блок контроля и управления обучением. В данном тренажере осуществляется как звуковая, так и визуальная обратная связь, причем звуковая обратная связь осуществляется по длине дуги. Визуальная обратная связь дает возможность оператору следить за перемещением торца имитатора электрода по ширине и направлению сварного шва и за равномерностью наложения отдельных чешуек, т.е. за скоростью сварки, а также за формирова- нием усиления имитируемого сварного шва. На тренажере можно обучать оператора не отдельным элементам режима сварки (длина дуги, скорость сварки, угол наклона электрода), а обобщенным - и тем самым именно технике получения сварного шва.

Недостатком данного тренажера является отсутствие обратной связи по дефектам сварного шва, которая обеспечивает возможность объективной оценки качества

VI

ho

Сл

ся VI

выполняемого оператором имитатора сварного шва и хода обучения технике сварки в целом, Таким образом, конструкция тренажера не обеспечивает получение оператором однозначных рекомендаций по совершенствованию техники сварки.

Цель изобретения - сокращение сроков обучения и автоматизации обучения.

Поставленная цель достигается тем, что тренажер для обучения электросварке, содержащий имитатор электрода со стержнем из легкоплавкого материала, имитатор элек- трододержателя, имитатор сварного соединения, выполненный из материала стержня, блок контроля и управления обучением, в соответствии с изобретением, дополнительно содержит последовательно соединенные датчик положения электрода, выполненный в виде видеокамеры, блок сопряжения и вычислительное устройство, при этом блок со- пряжения, содержащий компаратор, триггер, элемент 1/1 и счетчик, выходами связан с входами ввода дискретных сигналов вычислительного устройства, первый вход прерывания которого соединен с выходами Кадровой синхроимпульс видеокамеры, второй вход прерывания - с выходом Строчный синхроимпульс видеокамеры и входами сброса триггера и счетчика, третий вход прерывания - с прямым выходом триггера, инверсным входом подключенный к первому входу элемента И, второй вход которого связан с тактовым выходом видеокамеры, а выход со счетным входом счетчика, видеокамера, кроме того, соединена выходом Видео и Гасящий соответственно с прямым входом и входом стробирования компаратора, на инверсный вход которого подано опорное напряжение, и выход компаратора соединен с входом установки триггера, при этом имитатор электрода и имитатор сварного соединения расположены в поле зрения видеокамеры так, что линия стыкуемых кромок имитатора сварного соединения перпендикулярна оптической оси видеокамеры, а линия стыка и имитатор электрода находятся в фокальной плоскости видеокамеры.

Известные тренажеры позволяют имитировать выполнение сварного шва и подавать оператору оперативную информацию о нарушении параметров режима сварки (например, звуковая обратная связь о нарушении длины дуги), что не всегда достаточно, так как при обучении оператор вынужден обращаться к субъективной подсказке преподавателя. Введение в тренажер видеокамеры, посредством блока сопряжения соединенной с вычислительным устройством, позволяет непосредственно в процессе тренажа формировать на дисплее объемное изображение имитируемого оператором сварного шва. При нарушении оператором в процессе тренажа параметров режима свар5 ки, например, длины дуги, скорости сварки и других параметров, в соответствующих участках объемного изображения сварного шва на дисплее формируется дефект, вид которого (подрез, несплавление, пористость и др.) со10 ответствует совокупности действующих значений параметров режима сварки. Кроме того, посредством печатающего устройства оператор получает информацию о причинах, ответствующих за наличие определенного де15 фекта, а также объективные указания, соблюдение которых позволит оператору избежать в дальнейшем ошибок, вызвавших наличие дефектного участка в сварном шве.

Наличие глубокой обратной связи по

0 внешним и внутренним дефектам сварного шва и объективных рекомендаций, позволяющих оператору избежать возникающих дефектов, позволяет осознанно овладеть приемами формирования сварных швов,

5 быстрее и качественнее освоить технику сварки вообще, а также автоматизирует процесс обучения, что неизвестно из литературных источников.

Следовательно, предлагаемое техниче0 ское решение отвечает критерию существенные отличия.

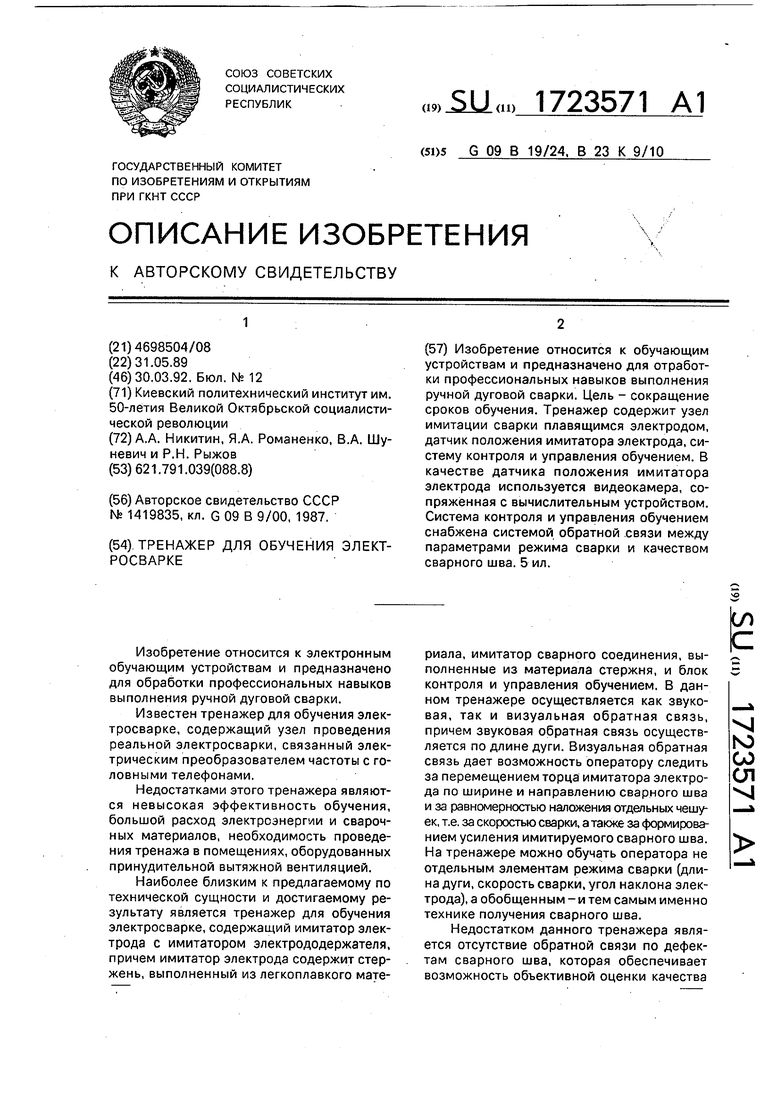

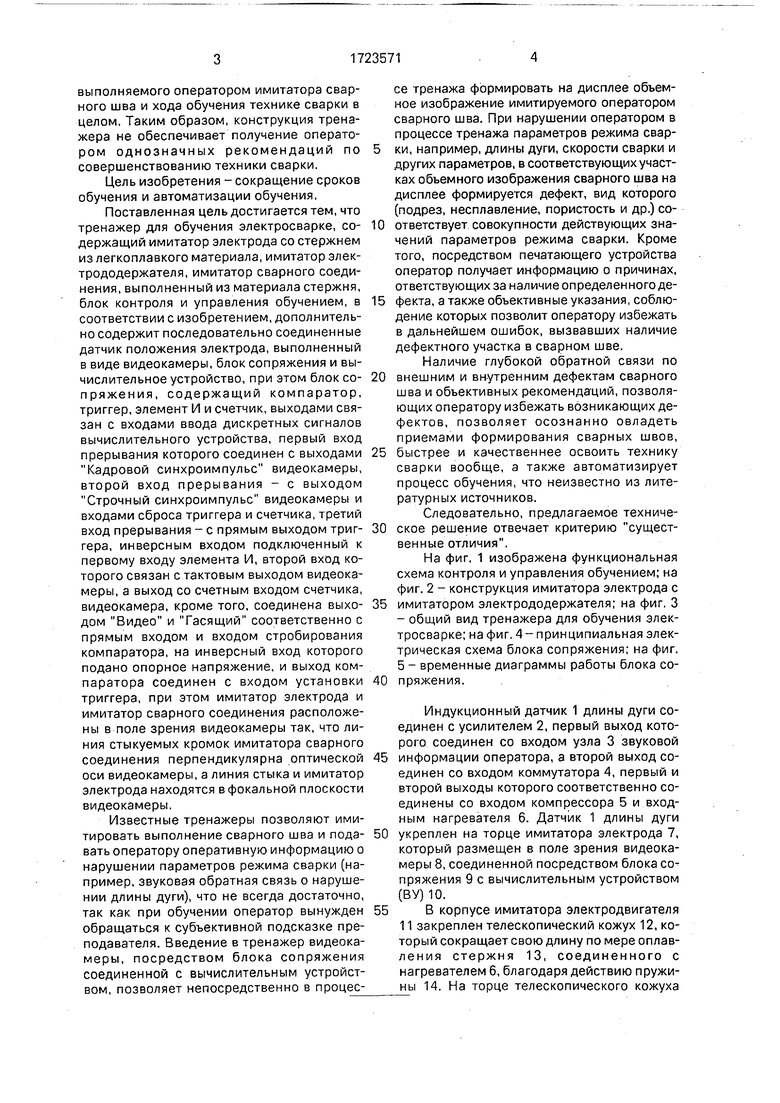

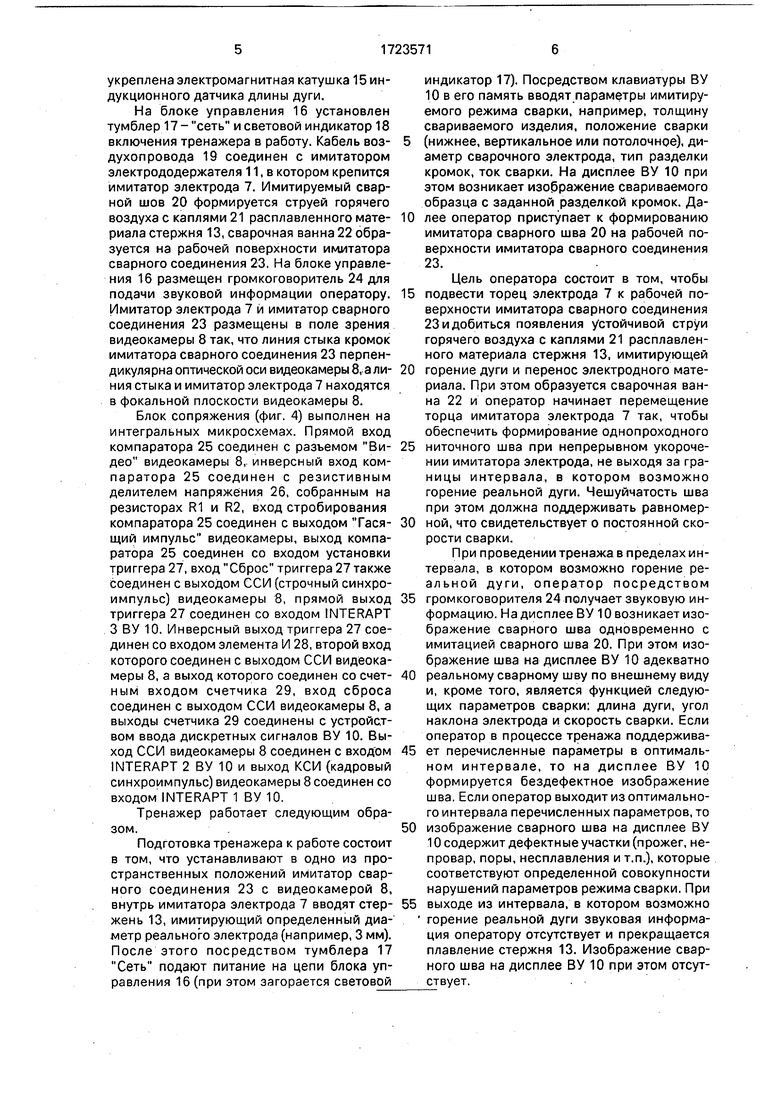

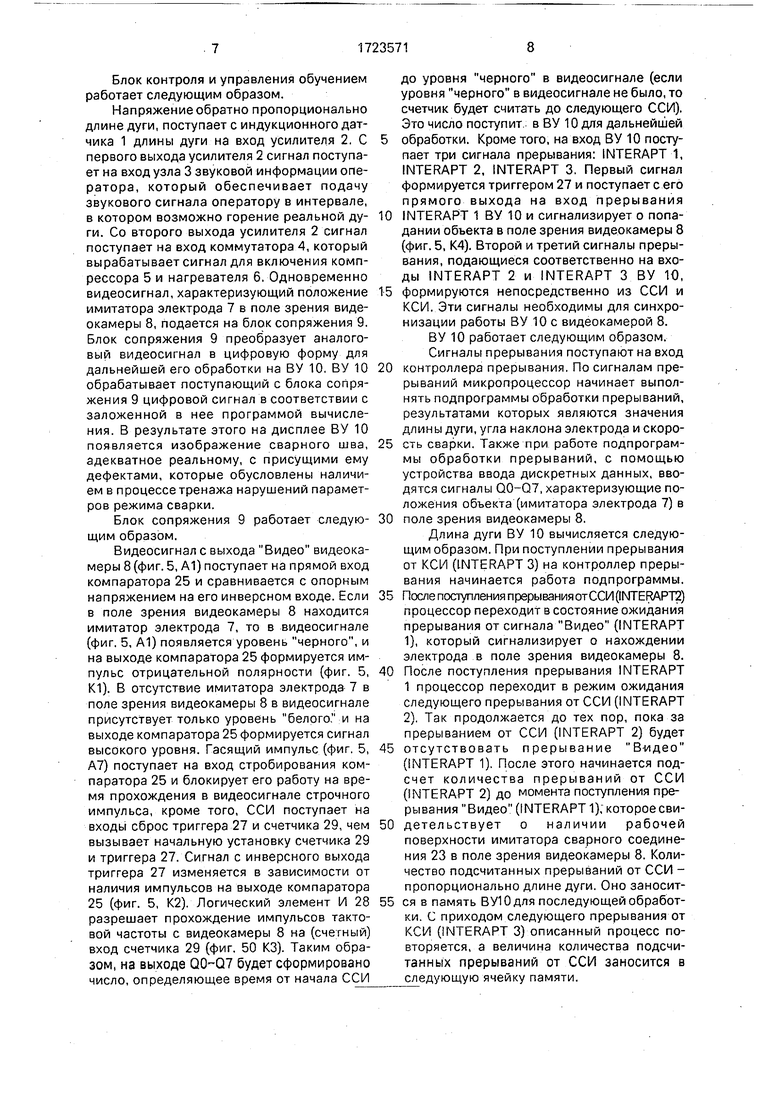

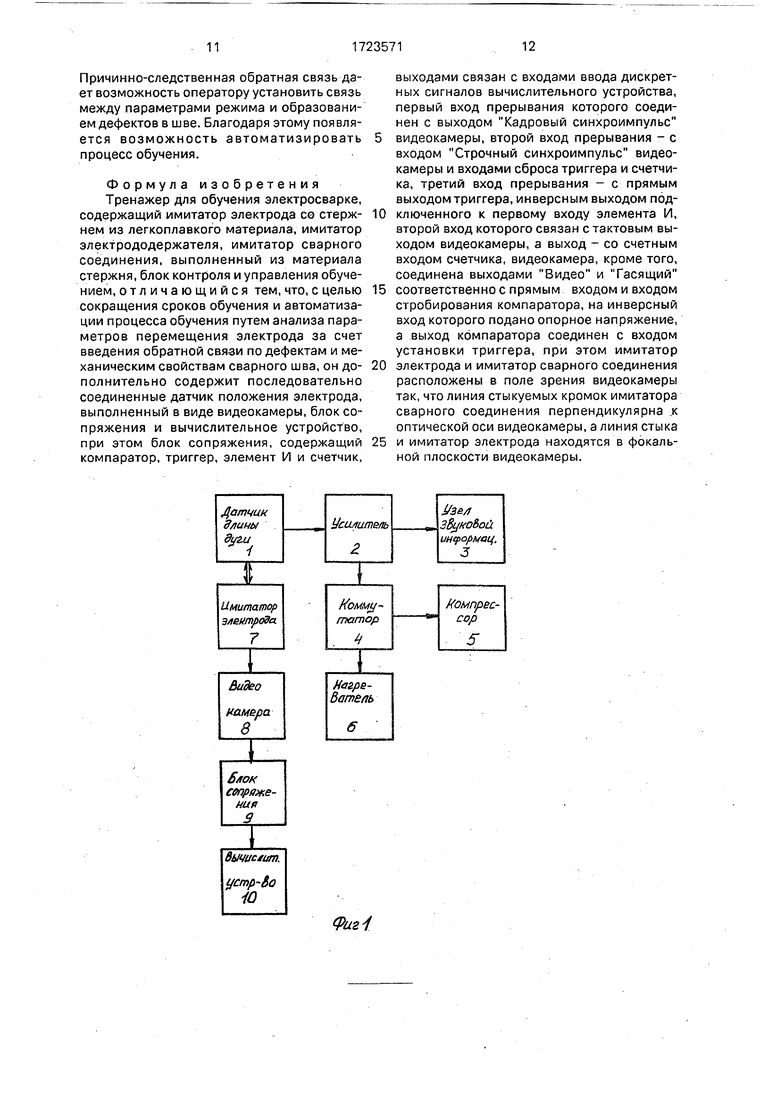

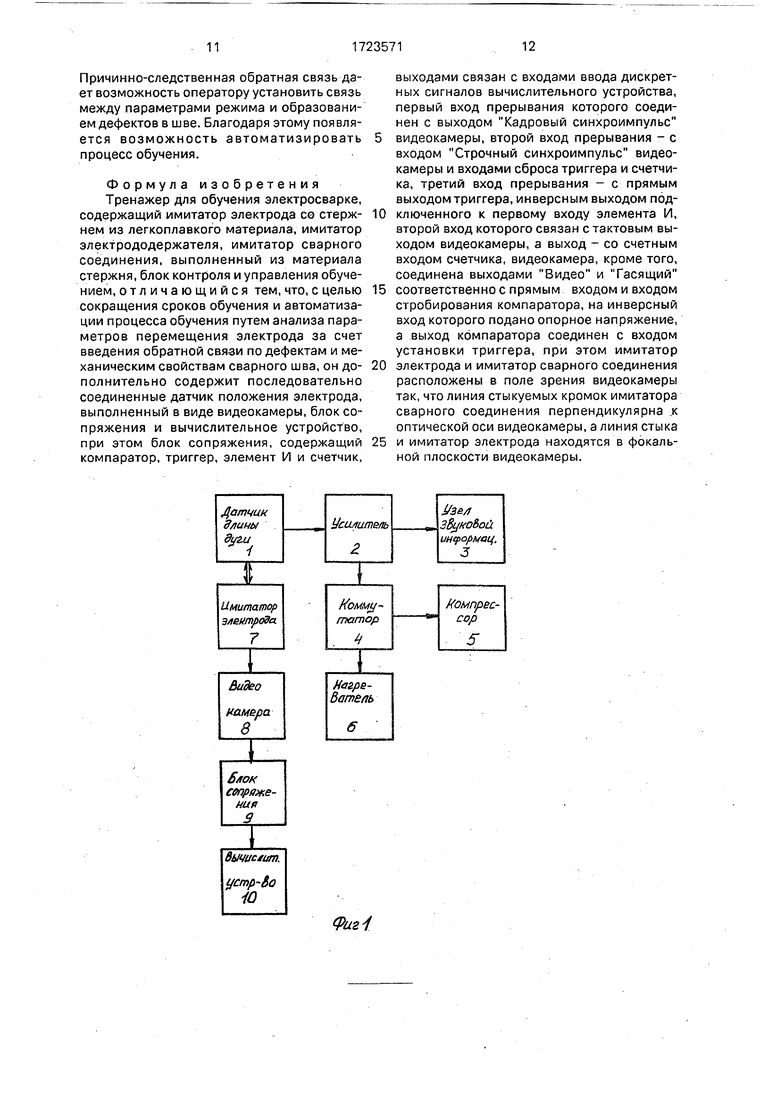

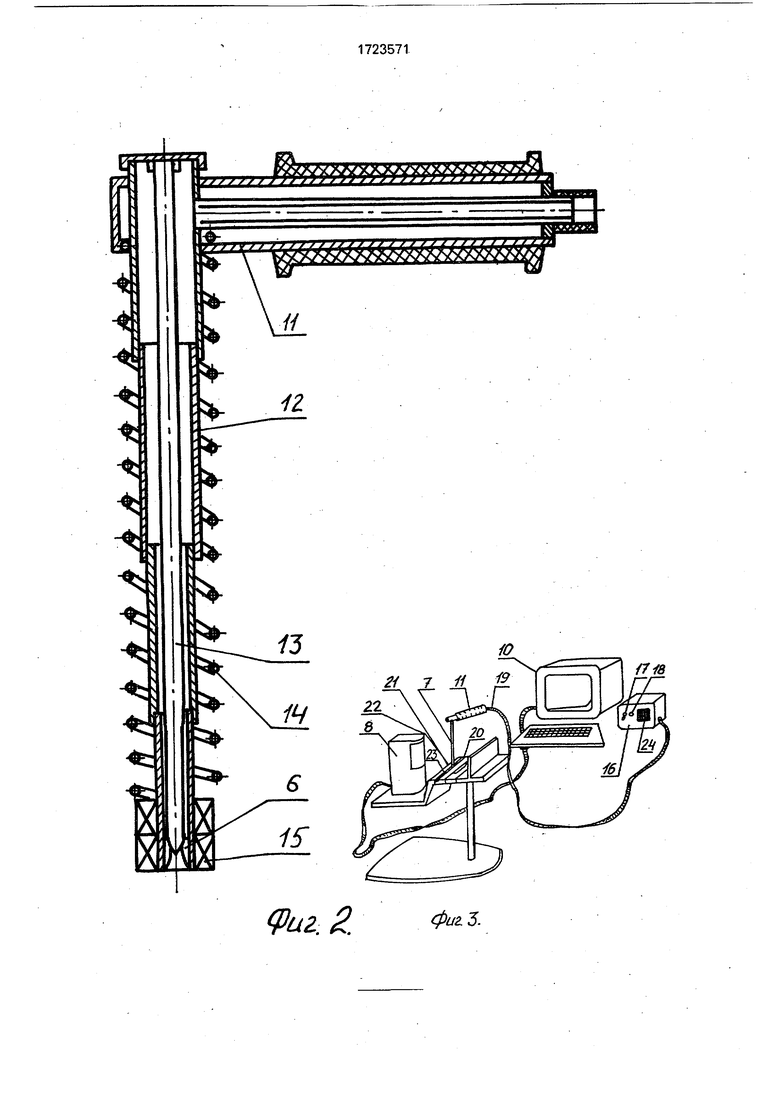

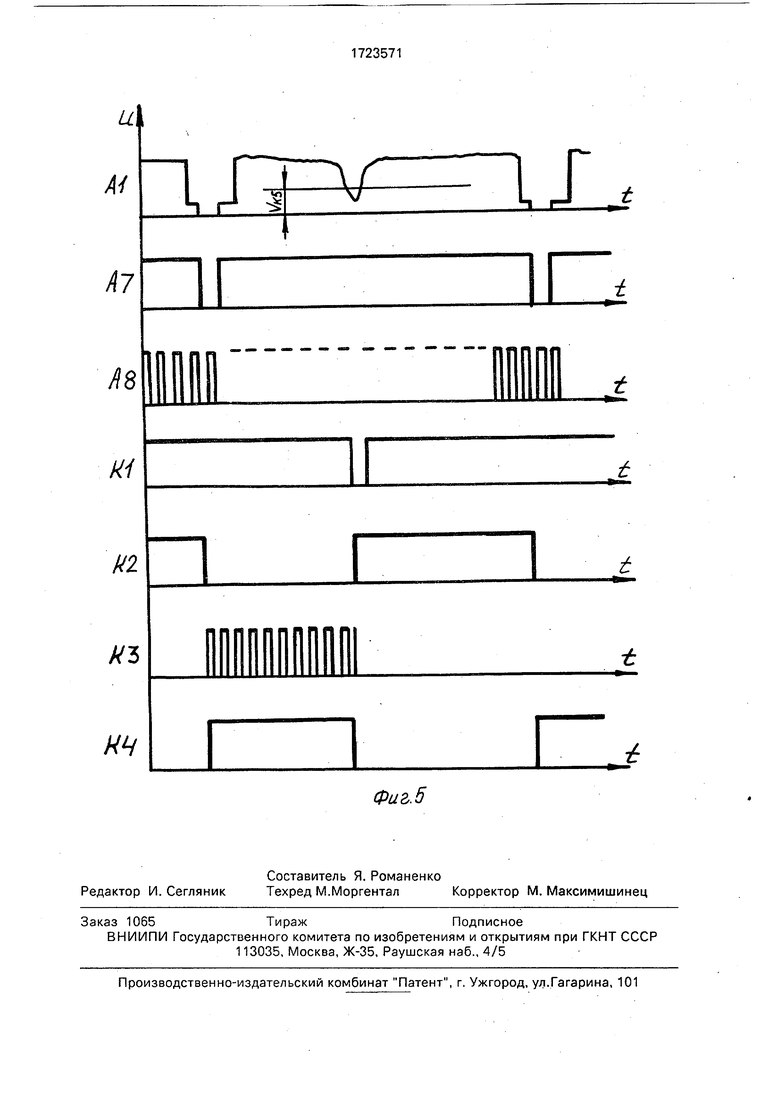

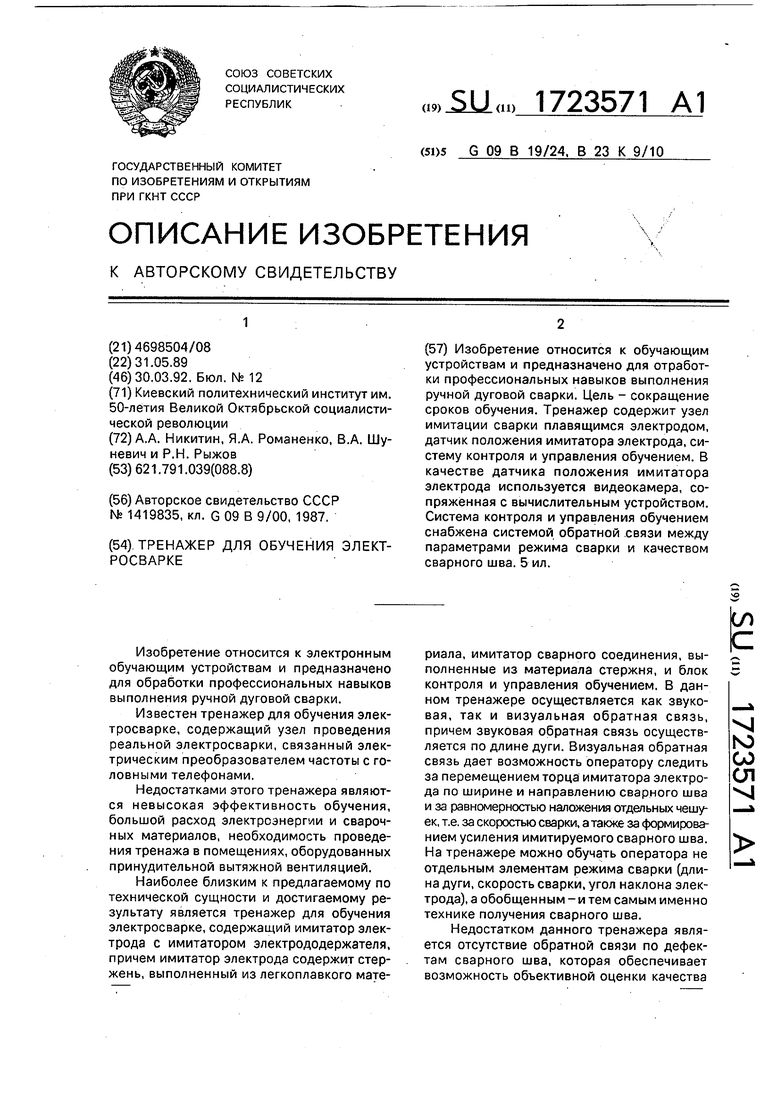

На фиг, 1 изображена функциональная схема контроля и управления обучением; на фиг. 2 - конструкция имитатора электрода с

5 имитатором электрододержателя; на фиг. 3 - общий вид тренажера для обучения электросварке; на фиг. 4- принципиальная электрическая схема блока сопряжения; на фиг. 5 - временные диаграммы работы блока со0 пряжения.

Индукционный датчик 1 длины дуги соединен с усилителем 2, первый выход которого соединен со входом узла 3 звуковой

5 информации оператора, а второй выход соединен со входом коммутатора 4, первый и второй выходы которого соответственно соединены со входом компрессора 5 и входным нагревателя 6. Датчик 1 длины дуги

0 укреплен на торце имитатора электрода 7, который размещен в поле зрения видеокамеры 8, соединенной посредством блока сопряжения 9 с вычислительным устройством (ВУ)Ю.

5 В корпусе имитатора электродвигателя 11 закреплен телескопический кожух 12, который сокращает свою длину по мере оплав- ления стержня 13, соединенного с нагревателем 6, благодаря действию пружи- 14. На торце телескопического кожуха

укреплена электромагнитная катушка 15 индукционного датчика длины дуги.

На блоке управления 16 установлен тумблер и световой индикатор 18 включения тренажера в работу. Кабель воздухопровода 19 соединен с имитатором электрододержателя 11, в котором крепится имитатор электрода 7. Имитируемый сварной шов 20 формируется струей горячего воздуха с каплями 21 расплавленного материала стержня 13, сварочная ванна 22 образуется на рабочей поверхности имитатора сварного соединения 23. На блоке управления 16 размещен громкоговоритель 24 для подачи звуковой информации оператору. Имитатор электрода 7 и имитатор сварного соединения 23 размещены в поле зрения видеокамеры 8 так, что линия стыка кромок имитатора сварного соединения 23 перпендикулярна оптической оси видеокамеры 8, а линия стыка и имитатор электрода 7 находятся в фокальной плоскости видеокамеры 8.

Блок сопряжения (фиг. 4) выполнен на интегральных микросхемах. Прямой вход компаратора 25 соединен с разъемом Видео видеокамеры 8, инверсный вход компаратора 25 соединен с резистивным делителем напряжения 26, собранным на резисторах R1 и R2, вход стробирования компаратора 25 соединен с выходом Гасящий импульс видеокамеры, выход компаратора 25 соединен со входом установки триггера 27, вход Сброс триггера 27 также соединен с выходом ССИ (строчный синхроимпульс) видеокамеры 8, прямой выход триггера 27 соединен со входом 1NTERAPT 3 ВУ 10. Инверсный выход триггера 27 соединен со входом элемента И 28, второй вход которого соединен с выходом ССИ видеокамеры 8, а выход которого соединен со счет- ным входом счетчика 29, вход сброса соединен с выходом ССИ видеокамеры 8, а выходы счетчика 29 соединены с устройством ввода дискретных сигналов ВУ 10. Выход ССИ видеокамеры 8 соединен с входом INTERAPT 2 ВУ 10 и выход КСИ (кадровый синхроимпульс) видеокамеры 8 соединен со входом INTERAPT 1 ВУ 10.

Тренажер работает следующим образом.

Подготовка тренажера к работе состоит в том, что устанавливают в одно из пространственных положений имитатор сварного соединения 23 с видеокамерой 8, внутрь имитатора электрода 7 вводят стержень 13, имитирующий определенный диаметр реального электрода (например, 3 мм). После этого посредством тумблера 17 Сеть подают питание на цепи блока управления 16 (при этом загорается световой

индикатор 17). Посредством клавиатуры ВУ 10 в его память вводят параметры имитируемого режима сварки, например, толщину свариваемого изделия, положение сварки

(нижнее, вертикальное или потолочное), диаметр сварочного электрода, тип разделки кромок, ток сварки. На дисплее ВУ 10 при этом возникает изображение свариваемого образца с заданной разделкой кромок. Да0 лее оператор приступает к формированию имитатора сварного шва 20 на рабочей поверхности имитатора сварного соединения 23.

Цель оператора состоит в том, чтобы

5 подвести торец электрода 7 к рабочей поверхности имитатора сварного соединения 23 и добиться появления устойчивой струи горячего воздуха с каплями 21 расплавленного материала стержня 13, имитирующей

0 горение дуги и перенос электродного материала. При этом образуется сварочная ванна 22 и оператор начинает перемещение торца имитатора электрода 7 так, чтобы обеспечить формирование однопроходного

5 ниточного шва при непрерывном укорочении имитатора электрода, не выходя за границы интервала, в котором возможно горение реальной дуги. Чешуйчатость шва при этом должна поддерживать равномер0 ной, что свидетельствует о постоянной скорости сварки.

При проведении тренажа в пределах интервала, в котором возможно горение реальной дуги, оператор посредством

5 громкоговорителя 24 получает звуковую информацию. На дисплее ВУ 10 возникает изображение сварного шва одновременно с имитацией сварного шва 20. При этом изображение шва на дисплее ВУ 10 адекватно

0 реальному сварному шву по внешнему виду и, кроме того, является функцией следующих параметров сварки: длина дуги, угол наклона электрода и скорость сварки. Если оператор в процессе тренажа поддержива5 ет перечисленные параметры в оптимальном интервале, то на дисплее ВУ 10 формируется бездефектное изображение шва. Если оператор выходит из оптимального интервала перечисленных параметров, то

0 изображение сварного шва на дисплее ВУ 10 содержит дефектные участки (прожег, непровар, поры, несплавления и т.п.), которые соответствуют определенной совокупности нарушений параметров режима сварки. При

5 выходе из интервала, в котором возможно горение реальной дуги звуковая информация оператору отсутствует и прекращается плавление стержня 13. Изображение сварного шва на дисплее ВУ 10 при этом отсутствует..

Блок контроля и управления обучением работает следующим образом.

Напряжение обратно пропорционально длине дуги, поступает с индукционного датчика 1 длины дуги на вход усилителя 2. С первого выхода усилителя 2 сигнал поступает на вход узла 3 звуковой информации оператора, который обеспечивает подачу звукового сигнала оператору в интервале, в котором возможно горение реальной дуги. Со второго выхода усилителя 2 сигнал поступает на вход коммутатора 4, который вырабатывает сигнал для включения компрессора 5 и нагревателя 6. Одновременно видеосигнал, характеризующий положение имитатора электрода 7 в поле зрения видеокамеры 8, подается на блок сопряжения 9. Блок сопряжения 9 преобразует аналоговый видеосигнал в цифровую форму для дальнейшей его обработки на ВУ 10. ВУ 10 обрабатывает поступающий с блока сопряжения 9 цифровой сигнал в соответствии с заложенной в нее программой вычисления. В результате этого на дисплее ВУ 10 появляется изображение сварного шва, адекватное реальному, с присущими ему дефектами, которые обусловлены наличием в процессе тренажа нарушений параметров режима сварки.

Блок сопряжения 9 работает следующим образом.

Видеосигнал с выхода Видео видеокамеры 8 (фиг. 5, А1) поступает на прямой вход компаратора 25 и сравнивается с опорным напряжением на его инверсном входе. Если в поле зрения видеокамеры 8 находится имитатор электрода 7, то в видеосигнале (фиг. 5, А1) появляется уровень черного, и на выходе компаратора 25 формируется импульс отрицательной полярности (фиг. 5, К1). В отсутствие имитатора электрода 7 в поле зрения видеокамеры 8 в видеосигнале присутствует только уровень белого, и на выходе компаратора 25 формируется сигнал высокого уровня. Гасящий импульс (фиг. 5, А7) поступает на вход стробирования компаратора 25 и блокирует его работу на время прохождения в видеосигнале строчного импульса, кроме того, ССИ поступает на входы сброс триггера 27 и счетчика 29, чем вызывает начальную установку счетчика 29 и триггера 27. Сигнал с инверсного выхода триггера 27 изменяется в зависимости от наличия импульсов на выходе компаратора 25 (фиг. 5, К2). Логический элемент И 28 разрешает прохождение импульсов тактовой частоты с видеокамеры 8 на (счетный) вход счетчика 29 (фиг. 50 КЗ). Таким образом, на выходе QO-Q7 будет сформировано число, определяющее время от начала ССИ

до уровня черного в видеосигнале (если уровня черного в видеосигнале не было, то счетчик будет считать до следующего ССИ). Это число поступит.: в ВУ 10 для дальнейшей

обработки. Кроме того, на вход ВУ 10 поступает три сигнала прерывания: INTERAPT 1, INTERAPT 2, INTERAPT 3. Первый сигнал формируется триггером 27 и поступает с его прямого выхода на вход прерывания

0 INTERAPT 1 ВУ 10 и сигнализирует о попадании объекта в поле зрения видеокамеры 8 (фиг. 5, К4). Второй и третий сигналы прерывания, подающиеся соответственно на входы INTERAPT 2 и INTERAPT 3 ВУ 10,

5 формируются непосредственно из ССИ и КСИ. Эти сигналы необходимы для синхронизации работы ВУ 10 с видеокамерой 8. ВУ 10 работает следующим образом. Сигналы прерывания поступают на вход

0 контроллера прерывания. По сигналам прерываний микропроцессор начинает выполнять подпрограммы обработки прерываний, результатами которых являются значения длины дуги, угла наклона электрода и скоро5 сть сварки. Также при работе подпрограммы обработки прерываний, с помощью устройства ввода дискретных данных, вводятся сигналы QO-Q7, характеризующие положения объекта (имитатора электрода 7) в

0 поле зрения видеокамеры 8.

Длина дуги ВУ 10 вычисляется следующим образом. При поступлении прерывания от КСИ (LNTERAPT 3) на контроллер прерывания начинается работа подпрограммы.

5 ПослепоступленияпрерыванияотССИ(1МТЕ1 АРТ2) процессор переходит в состояние ожидания прерывания от сигнала Видео (INTERAPT 1), который сигнализирует о нахождении электрода в поле зрения видеокамеры 8.

0 После поступления прерывания INTERAPT 1 процессор переходит в режим ожидания следующего прерывания от ССИ (INTERAPT 2). Так продолжается до тех пор, пока за прерыванием от ССИ (INTERAPT 2) будет

5 отсутствовать прерывание В-идео (INTERAPT 1). После этого начинается подсчет количества прерываний от ССИ (INTERAPT 2) до момента поступления прерывания Видео (INTERAPT 1); которое сви0 детельствует о наличии рабочей поверхности имитатора сварного соединения 23 в поле зрения видеокамеры 8. Количество подсчитанных прерываний от ССИ - пропорционально длине дуги. Оно заносит5 ся в память ВУ10 для последующей обработки. С приходом следующего прерывания от КСИ (INTERAPT 3) описанный процесс повторяется, а величина количества подсчитанных прерываний от ССИ заносится в следующую ячейку памяти.

Угол наклона электрода (проекции имитатора электрода 7 на плоскость, перпендикулярную поверхности имитатора сварного соединения 23, и параллельную продольной оси шва 20) определяется следующим образом. При поступлении прерываний от КСИ (INTERAPT 3) на контроллер прерывания ЭВМ 10 начинается работа подпрограммы. После поступления прерывания от ОСИ (INTERAPT 2) процессор переходит в состояние ожидания прерывания от сигнала Видео (INTERAPT 1), который сигнализирует о нахождении имитатора электрода 7 в поле зрения видеокамеры 8. После поступления прерывания Видео (INTERAPT 1) считывается значение QO-Q7 со счетчика, которое заносится в регистр микропроцесса. Затем пропускается определенное количество строк, т.е. прерываний от ССИ (INTERAPT 2)(например, 100) и по сигналу прерывания Видео (INTERAPT 1) снова считываются значения QO-Q7 со счетчика и вычисляется разность между данным значением и значением, находящимся в регистре. Эта разность характеризует угол наклона имитатора электрода 7 и заносится в память для дальнейшей обработки.

Скорость сварки определяется следующим образом.

При поступлении прерывания от КСИ (INTERAPT3) на контроллер прерывания начинается работа подпрограммы. После поступления прерывания от ССИ (INTERAPT2) процессор переходит в состояние ожидания прерывания от сигнала Видео (INTERAPT 1), который сигнализирует о нахождении электрода в поле зрения видеокамеры 8. После поступления прерывания (INTERAPT 1) значение выходов QO-Q7 счетчика заносится в регистр. При поступлении следующего прерывания от ССИ (INTERAPT 2), а за ним - прерывания Видео (INTERAPT 1) значение QO-Q7 счетчика снова заносится в тот же регистр. При этом предыдущее значение, хранящееся в регистре стираются. Если после очередного прерывания от ССИ (INTERAPT 2) не поступило прерывание от Видео (INTERAPT 1), то в регистре остается значение, соответствующее положению торца имитатора электрода 7 от- носительно поверхности имитатора сварного соединения 23, Это значение заносится в память. Затем пропускается определенное число прерываний от КСИ (INTERAPT 3) (например, 50, что соответствует времени, равному 1 с) и описанный цикл повторяется. Значение текущего счетчика QO-Q7 вычитается из находящегося в памяти. Эта разность пропорциональна скорости сварки.

Все описанные алгоритмы вычисления длины дуги, угла наклона электрода и скорости сварки объединены в одну программу и выполняются одновременно. Запуск этой

программы производится программой, написанной на языке высокого уровня (например, BASIC).

Программа управления процессом обучения работает следующим образом.

0 В начале работы, программа, написанная на языке BASIC, вызывает подпрограмму, написанную на языке ассемблер, которая производит инициализацию аппаратных средств ЭВМ. На первом этапе работы программы

5 производится ввод оператором толщины свариваемых кромок. В зависимости от введенной толщины, программой производиться выбор оптимального диаметра сварного электрода и программа предлагает оператору вы0 брать диаметр электрода из ряда значений. При правильном выборе оператором диаметра электрода ему предлагается осуществить выбор тока сварки. При неправильном выборе оператором диаметра электрода

5 ему предлагается произвести повторный выбор. При этом фиксируется ошибка. При правильном выборе оператором тока сварки производится расчет оптимальной площади сечения сварного шва. При

0 неправильном выборе оператором тока сварки фиксируется ошибка и оператору предлагается повторить выбор. Далее программа выбирает из фиксированных ячеек памяти значения длины дуги, угла наклона

5 электрода и скорости сварки, определенные в результате обработки информации с видеокамеры подпрограммой на ассемблере. Производиться сравнение оптимальных расчетных значений с текущими и разница

0 заносится в ячейки памяти. В зависимости от текущих значений длины дуги, скорости сварки и угла наклона электрода с помощью подпрограммы CRAFIC производится вывод на дисплей формы сечения сварного шва.

5 Работа оператора может быть признана оконченой, если в процессе тренажа он выполнит сварной шов 20, и заключение ЭВМ подтверждает, что дефекты в сварном шве отсутствуют.

0 В тренажере осуществляется визуальная, звуковая, а также причинно-следственная обратная связь по дефектам сварного шва. Визуальная обратная связь дает возможность оператору установить зависи5 мость между перемещением торца имитатора электрода по ширине и направлению сварного шва и формированию сварочной ванны и усиления сварного шва, а также за равномерностью .наложения отдельных чешуек, т.е. за скоростью сварки.

Причинно-следственная обратная связь дает возможность оператору установить связь между параметрами режима и образованием дефектов в шве. Благодаря этому появляется возможность автоматизировать процесс обучения.

Формула изобретения Тренажер для обучения электросварке, содержащий имитатор электрода со стерж- нем из легкоплавкого материала, имитатор электрододержателя, имитатор сварного соединения, выполненный из материала стержня, блок контроля и управления обучением, отличающийся тем, что, с целью сокращения сроков обучения и автоматизации процесса обучения путем анализа параметров перемещения электрода за счет введения обратной связи по дефектам и механическим свойствам сварного шва, он до- полнительно содержит последовательно соединенные датчик положения электрода, выполненный в виде видеокамеры, блок сопряжения и вычислительное устройство, при этом блок сопряжения, содержащий компаратор, триггер, элемент И и счетчик,

выходами связан с входами ввода дискретных сигналов вычислительного устройства, первый вход прерывания которого соединен с выходом Кадровый синхроимпульс видеокамеры, второй вход прерывания - с входом Строчный синхроимпульс видеокамеры и входами сброса триггера и счетчика, третий вход прерывания - с прямым выходом триггера, инверсным выходом подключенного к первому входу элемента И, второй вход которого связан с тактовым выходом видеокамеры, а выход - со счетным входом счетчика, видеокамера, кроме того, соединена выходами Видео и Гасящий соответственно с прямым входом и входом стробирования компаратора, на инверсный вход которого подано опорное напряжение, а выход компаратора соединен с входом установки триггера, при этом имитатор электрода и имитатор сварного соединения расположены в поле зрения видеокамеры так, что линия стыкуемых кромок имитатора сварного соединения перпендикулярна к оптической оси видеокамеры, а линия стыка и имитатор электрода находятся в фокальной плоскости видеокамеры.

РиьЈ

фиг.3.

xto5

I

кг

п

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Тренажер для обучения электросварке | 1987 |

|

SU1762316A1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Тренажер для обучения навыкам ведения сварки | 1989 |

|

SU1709378A1 |

| Тренажер для обучения электросварке | 1982 |

|

SU1024965A1 |

| Тренажер для обучения навыкам ведения сварки | 1989 |

|

SU1809458A1 |

| Тренажер сварщика | 1988 |

|

SU1550571A1 |

| Тренажер для обучения электросварке | 1979 |

|

SU862172A1 |

| Тренажер для обучения навыкам ведения сварки | 1988 |

|

SU1651309A1 |

| Тренажер сварщика | 1984 |

|

SU1374271A1 |

Изобретение относится к обучающим устройствам и предназначено для отработки профессиональных навыков выполнения ручной дуговой сварки. Цель - сокращение сроков обучения. Тренажер содержит узел имитации сварки плавящимся электродом, датчик положения имитатора электрода, систему контроля и управления обучением. В качестве датчика положения имитатора электрода используется видеокамера, сопряжённая с вычислительным устройством. Система контроля и управления обучением снабжена системой обратной связи между параметрами режима сварки и качеством сварного шва. 5 ил.

| Гайконарезной автомат | 1987 |

|

SU1419835A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-03-30—Публикация

1989-05-31—Подача