Изобретение относится к устройствам для разрушения пены и может быть использовано в микробиологической, фармацевтической и химической промышленности.

Цель изобретения - интенсификация пеногашения дрожжевых суспензий и упрощение конструкции.

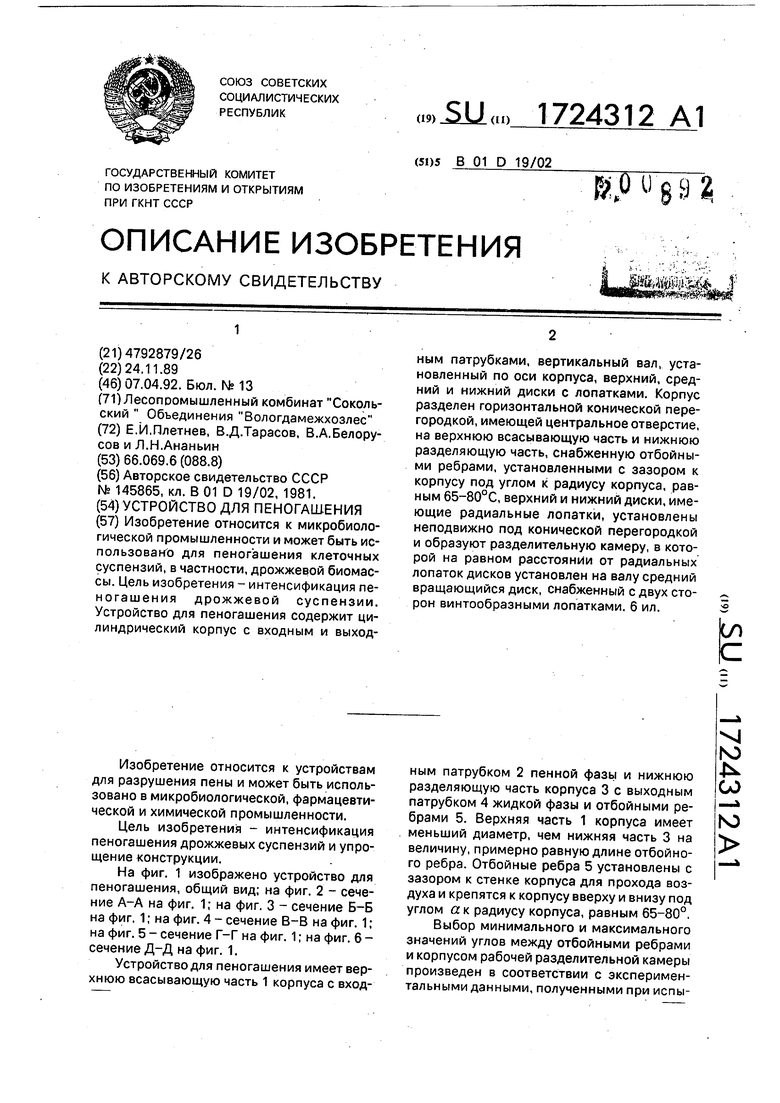

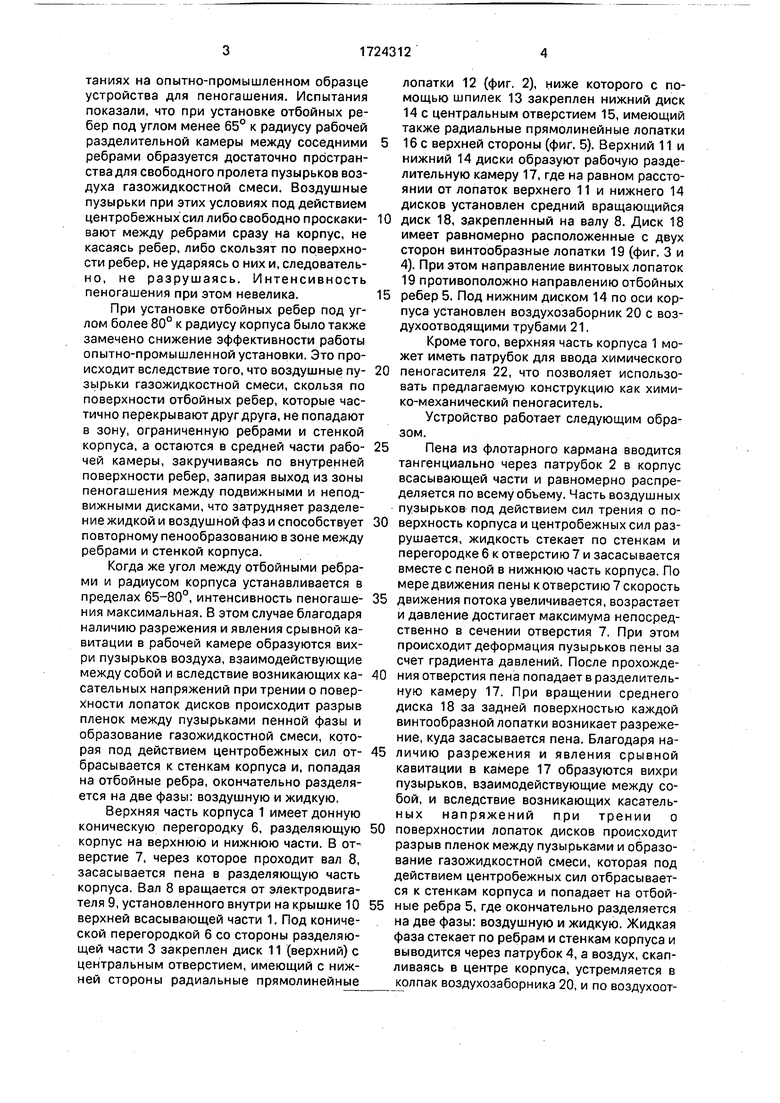

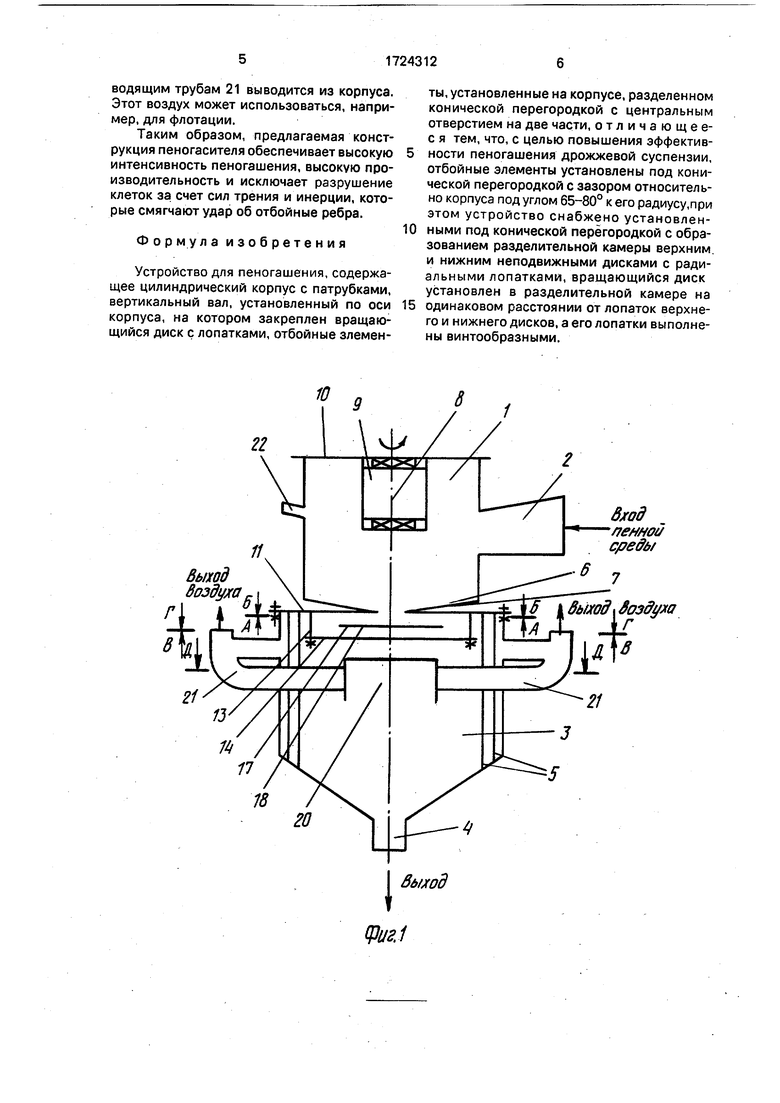

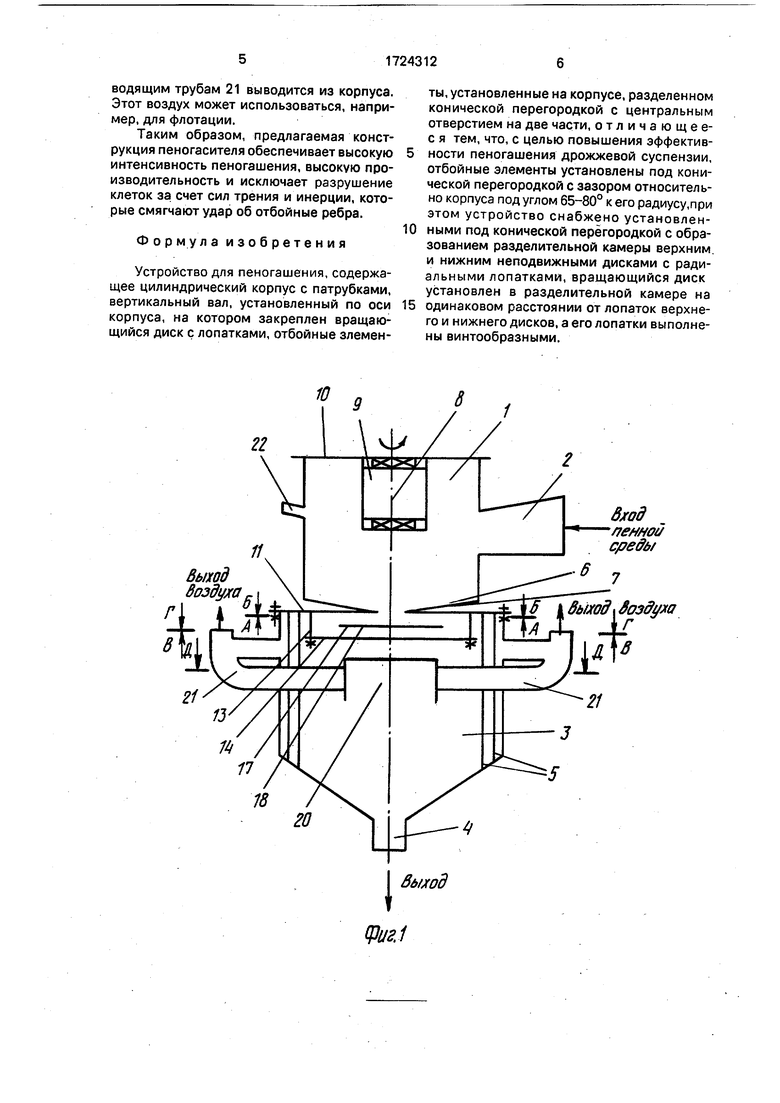

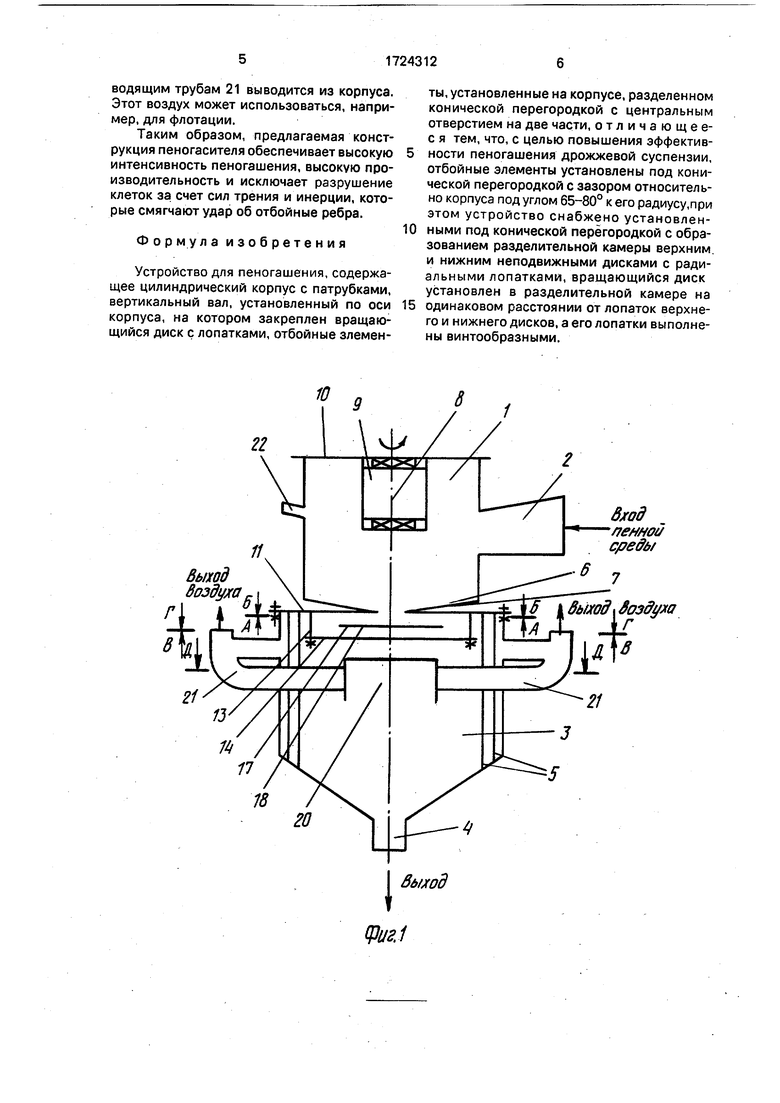

На фиг. 1 изображено устройство для пеногашения, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1 ; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1.

Устройство для пеногашения имеет верхнюю всасывающую часть 1 корпуса с входным патрубком 2 пенной фазы и нижнюю разделяющую часть корпуса 3 с выходным патрубком 4 жидкой фазы и отбойными ребрами 5. Верхняя часть 1 корпуса имеет меньший диаметр, чем нижняя часть 3 на величину, примерно равную длине отбойного ребра. Отбойные ребра 5 установлены с зазором к стенке корпуса для прохода воздуха и крепятся к корпусу вверху и внизу под углом а к радиусу корпуса, равным 65-80°. Выбор минимального и максимального значений углов между отбойными ребрами и корпусом рабочей разделительной камеры произведен в соответствии с экспериментальными данными, полученными при испы 4ГО - СО

ю

таниях на опытно-промышленном образце устройства для пеногашения. Испытания показали, что при установке отбойных ребер под углом менее 65° к радиусу рабочей разделительной камеры между соседними ребрами образуется достаточно пространства для свободного пролета пузырьков воздуха газожидкостной смеси. Воздушные пузырьки при этих условиях под действием центробежных сил либо свободно проскакивают между ребрами сразу на корпус, не касаясь ребер, либо скользят по поверхности ребер, не ударяясь о них и, следователь- но, не разрушаясь. Интенсивность пеногашения при этом невелика.

При установке отбойных ребер под углом более 80° к радиусу корпуса было также замечено снижение эффективности работы опытно-промышленной установки. Это происходит вследствие того, что воздушные пузырьки газожидкостной смеси, скользя по поверхности отбойных ребер, которые частично перекрывают друг друга, не попадают в зону, ограниченную ребрами и стенкой корпуса, а остаются в средней части рабочей камеры, закручиваясь по внутренней поверхности ребер, запирая выход из зоны пеногашения между подвижными и неподвижными дисками, что затрудняет разделение жидкой и воздушной фаз и способствует повторному пенообразованию в зоне между ребрами и стенкой корпуса.

Когда же угол между отбойными ребрами и радиусом корпуса устанавливается в пределах 65-80°, интенсивность пеногашения максимальная. В этом случае благодаря наличию разрежения и явления срывной кавитации в рабочей камере образуются вихри пузырьков воздуха, взаимодействующие между собой и вследствие возникающих касательных напряжений при трении о поверхности лопаток дисков происходит разрыв плёнок между пузырьками пенной фазы и образование газожидкостной смеси, которая под действием центробежных сил отбрасывается к стенкам корпуса и, попадая на отбойные ребра, окончательно разделяется на две фазы: воздушную и жидкую.

Верхняя часть корпуса 1 имеет донную коническую перегородку 6, разделяющую корпус на верхнюю и нижнюю части. В отверстие 7, через которое проходит вал 8, засасывается пена в разделяющую часть корпуса. Вал 8 вращается от электродвигателя 9, установленного внутри на крышке 10 верхней всасывающей части 1. Под конической перегородкой 6 со стороны разделяющей части 3 закреплен диск 11 (верхний) с центральным отверстием, имеющий с нижней стороны радиальные прямолинейные

лопатки 12 (фиг. 2), ниже которого с помощью шпилек 13 закреплен нижний диск 14 с центральным отверстием 15, имеющий также радиальные прямолинейные лопатки

5 16с верхней стороны (фиг. 5). Верхний 11 и нижний 14 диски образуют рабочую разделительную камеру 17, где на равном расстоянии от лопаток верхнего 11 и нижнего 14 дисков установлен средний вращающийся

10 диск 18, закрепленный на валу 8. Диск 18 имеет равномерно расположенные с двух сторон винтообразные лопатки 19 (фиг. 3 и 4). При этом направление винтовых лопаток 19 противоположно направлению отбойных

15 ребер 5. Под нижним диском 14 по оси корпуса установлен воздухозаборник 20 с воз- духоотводящими трубами 21.

Кроме того, верхняя часть корпуса 1 может иметь патрубок для ввода химического

0 пеногасителя 22, что позволяет использовать предлагаемую конструкцию как химико-механический пеногаситель.

Устройство работает следующим образом.

5 Пена из флотарного кармана вводится тангенциально через патрубок 2 в корпус всасывающей части и равномерно распределяется по всему объему. Часть воздушных пузырьков под действием сил трения о по0 верхность корпуса и центробежных сил разрушается, жидкость стекает по стенкам и перегородке 6 к отверстию 7 и засасывается вместе с пеной в нижнюю часть корпуса. По мере движения пены к отверстию 7 скорость

5 движения потока увеличивается, возрастает и давление достигает максимума непосредственно в сечении отверстия 7. При этом происходит деформация пузырьков пены за счет градиента давлений. После прохожде0 ния отверстия пена попадает в разделительную камеру 17. При вращении среднего диска 18 за задней поверхностью каждой винтообразной лопатки возникает разрежение, куда засасывается пена. Благодаря на5 личию разрежения и явления срывной кавитации в камере 17 образуются вихри пузырьков, взаимодействующие между собой, и вследствие возникающих касательных напряжений при трении о

0 поверхностии лопаток дисков происходит разрыв пленок между пузырьками и образование газожидкостной смеси, которая под действием центробежных сил отбрасывается к стенкам корпуса и попадает на отбой5 ные ребра 5, где окончательно разделяется на две фазы: воздушную и жидкую. Жидкая фаза стекает по ребрам и стенкам корпуса и выводится через патрубок 4, а воздух, скапливаясь в центре корпуса, устремляется в колпак воздухозаборника 20, и по воздухоотводящим трубам 21 выводится из корпуса. Этот воздух может использоваться, например, для флотации.

Таким образом, предлагаемая конструкция пеногасителя обеспечивает высокую интенсивность пеногашения, высокую производительность и исключает разрушение клеток за счет сил трения и инерции, которые смягчают удар об отбойные ребра.

Формула изобретения

Устройство для пеногашения, содержащее цилиндрический корпус с патрубками, вертикальный вал, установленный по оси корпуса, на котором закреплен вращающийся диск с лопатками, отбойные злемен0

ты, установленные на корпусе, разделенном конической перегородкой с центральным отверстием на две части, отличающее- с я тем, что, с целью повышения эффективности пеногашения дрожжевой суспензии, отбойные элементы установлены под конической перегородкой с зазором относительно корпуса под углом 65-80° к его радиусу.при этом устройство снабжено установленными под конической перегородкой с образованием разделительной камеры верхним, и нижним неподвижными дисками с радиальными лопатками, вращающийся диск установлен в разделительной камере на одинаковом расстоянии от лопаток верхнего и нижнего дисков, а его лопатки выполнены винтообразными.

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пеногашения | 1988 |

|

SU1693036A1 |

| Устройство для пеногашения | 1990 |

|

SU1762963A1 |

| Установка сепарационной очистки при напорной транспортировке газообразных продуктов по трубопроводам | 2021 |

|

RU2777157C1 |

| Устройство для пеногашения | 1981 |

|

SU1031452A2 |

| Устройство для пеногашения | 1976 |

|

SU599847A1 |

| Устройство для гашения пены | 1980 |

|

SU929151A1 |

| Устройство для пеногашения | 1978 |

|

SU719659A1 |

| Смеситель барботажного типа | 1989 |

|

SU1669524A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| Устройство для пеногашения | 1982 |

|

SU1070158A1 |

Изобретение относится к микробиологической промышленности и может быть использовано для пеногашения клеточных суспензий, в частности, дрожжевой биомассы. Цель изобретения - интенсификация пе- ногашения дрожжевой суспензии. Устройство для пеногашения содержит цилиндрический корпус с входным и выходным патрубками, вертикальный вал, установленный по оси корпуса, верхний, средний и нижний диски с лопатками. Корпус разделен горизонтальной конической перегородкой, имеющей центральное отверстие, на верхнюю всасывающую часть и нижнюю разделяющую часть, снабженную отбойными ребрами, установленными с зазором к корпусу под углом к радиусу корпуса, равным 65-80°С, верхний и нижний диски, имеющие радиальные лопатки, установлены неподвижно под конической перегородкой и образуют разделительную камеру, в которой на равном расстоянии от радиальных лопаток дисков установлен на валу средний вращающийся диск, снабженный с двух сторон винтообразными лопатками. 6 ил. сл С

| Устройство для механического разрушения флотационной пены | 1961 |

|

SU145865A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1989-11-24—Подача