мкм в количестве 50-95% и стекловолокно с диаметром более 1 мкм и средней длиной волокна 5-200 мм в количестве 5-50%.

Однако известные сепарэционные материалы имеют низкую механическую проч- ность. Для устранения этого недостатка в композицию сепарационных материалов вводят связующее.

Известна сепараторная бумага, изготовленная из стекловолокна с диаметром волокна 0,5-5 мкм и каолина в количестве 5-20%.

Известная сепараторная бумага, включающая стекловолокно с диаметром менее 3 мкм и диоксид алюминия или перлита в количестве 30%.

Известная также сепараторная бумага, изготовленная из щелочного силикатного стекловолокна и порошка диоксида кремния.

Кроме того, известна сепараторная бумага, изготовленная из смеси целлюлозного волокна и стекловолокна диаметром 0,5-40 мкм.

Однако известные сепараторные мате- риалы химически неустойчивы в литиевых химических источниках тока, в которых электролитом является сильный окислитель - тионилхлорид.

Наиболее близкой к предлагаемой явля- ется композиция для изготовления сепараторной бумаги, включающая, мас.%. Алюмоборосиликатное стекловолокно90

Поливинилацетатная дисперсия 5 Поливиниловый спирт5

Однако известная сепараторная бумага имеет относительно низкую механическую прочность, склонность к расслаиванию.не- достаточную химическую стойкость к воз- действию тионилхлорида, что отрицательно сказывается на эксплуатационных характеристиках химических источников тока.

Цель изобретения -улучшение качества бумаги за счет повышения физико-механи- ческих показателей ее.

Поставленная цель достигается тем, что композиция для изготовления сепараторной бумаги, включающая алюмоборосиликатное стекловолокно и поливинилацетатную дис- персию, дополнительно содержит поливи- нилспиртовое волокно, а стекловолокно - с массовым показателем средней длины волокна 80-120 дг при следующем соотношении компонентов, мас.%: Стекловолокно 80-85 Поливинилацетатная дисперсия 12-15 Поливинилспиртовое волокно 3-5 Предлагаемая композиция позволяет улучшить качественные показатели бумаги,

так как повышается механическая прочность бумаги, отсутствует расслаивание, при сохранении высокой общей пористости уменьшается размер пор, что приводит к улучшению сепарационных свойств. Улучшение качественных показателей бумаги достигается выбором составляющих композиций сепарационной бумаги и их сочетанием.

Пример1.50г стекловолокна марки МБ-СТВ ТУ 6-11-541-83 размалывают в лабораторном ролле при массовой доле взвеси волокон 0,5% в течение 30 мин. Массовый показатель средней длины волокна (СДВ), определенный на аппарате Иванова при концентрации 1,5 г/дм, составил 120 дг. В размолотое волокно вливают раствор NaOH (СНЗ %) до достижения рН 11,8, затем вводят 7,5 г дисперсии поливинилацетатной (ПВА) () и выдерживают в ролле без перемешивания 40 мин для осаждения связующего. 2,5 г поливинилспиртового волокна ТУ 6-06-И68-80 (ПВС) разбивают в гидроразбивателе в 2 л воды в течение 10 мин и вливают в стекловолокно. Соотношение компонентов в композиции, мас.%; Стекловолокно83,3

ПВА12,5

ПВС-волокно4,2

Из полученной смеси изготавливают отливки на листоотливном аппарате ЛОА-2 толщиной 200i20 мкм. Температура сушки 100-120°С.

П р и м е р 2. Образцы получают аналогично примеру 1. Отличие заключается в том, что 50 г стекловолокна размалывают в течение 40 мин до дг и вводят раствор едкого натра до достижения рН 11,5, добавляют 9,4 г ПВА и 3 г ПВС волокна. Соотношение компонентов в композиции, мас.%;

Стекловолокно80

ПВА15

ПВС-волокно5

Пример 3. Образцы получают аналогично примеру 1. Отличие заключается в том, что 50 г стекловолокна размалывают в течение 40 мин до СДВ 80 дг и вводят раствор NaOH до рН 12,0, добавляют 7,1 г ПВА, выдерживают 35 мин и вводят 1,8 г ПВС-во- локна.

Соотношение компонентов в композиции, мас.%;

Стекловолокно85

ПВА12

ПВС-волокно3

П р и м е р 4. Образцы получают аналогично примеру 1, но стекловолокно разма- ль,1вают до достижения СДВ 80 дг, рН среды

доводят до 11,5 и массу выдерживают в течение 30 мин.

П р и м е р 5. Образцы получают аналогично примеру 3, но стекловолокно размалывают до достижения СДВ 110 дг, рН 5 среды доводят до 11,0 и массу выдерживают в течение 40 мин.

П р и м е р 6 (для сравнения). Образцы получают аналогично примеру 1. Отличие состоит в том,что 50 г стекловолокна разма- 10 лывают до достижения СДВ 130 дг, рН среды доводят до 11,8, добавляют 13,3 г ПВА, массу выдерживают в течение 40 мин и вводят П В С-волокно.

Соотношение компонентов, мас.%: 15 Стекловолокно75

ПВА20

ПВ С-волокно5

Пример (для сравнения). Образцы получают аналогично примеру 1. Отличие 20 состоит втом, что 50 г стекловолокна размалывают до СДВ 80 дг, рН среды доводят до 11,5,добавляют 4,4 г ПВА , массу выдерживают в течение 40 мин и вводят 1,1 г ПВС- волокна.25

Соотношение компонентов, мас.%; Стекловолокно90

ПВА8

ПВС-волокно2

При этом часть волокна измельчается 30 до песка, что приводит к снижению прочности и увеличению массовой доли связующего в бумаге.

Пример 8 (для сравнения). Образцы получают аналогично примеру 1. Отличие 35 состоит в том, что 50 г стекловолокна размалывают до СДВ 70 дг, рН среды доводят до 10,4, добавляют 6 г ПВА, массу выдерживают в течение 40 мин и вводят 3,6 г ПВС-во- локна.40

Соотношение компонентов, мас,%; Стекловолокно84

ПВА10

ПВС-волокно6

П р и м е р 9 (опытно-промышленные 45 условия). 10 кг стекловолокна размалывают в ролле с небольшой присадкой барабана в течение 20 мин, (,5%), СДВ составляет 110 дг, затем добавляют раствор едкого натра до рН 11,75 и дисперсию ПВА (3 кг 50 50%-ной дисперсии, разбавленной до О /10%) выдерживают в ролле до осаждения ПВА на волокне в течение 35 мин. Массу спускают в продольный бассейн и разбавляют водой, 0,5 кг поливинилспиртового во- 55 локна диспергируют в гидроразбивателе (0,4 м ) и спускают в подролльный бассейн. После перемешивания в течение 3-5 мин массу перекачивают в рабочий бассейн и оттуда в напорный ящик БДМ. Массовая

доля взвеси при отливе 0,01 %. Бумагу изготовляют на БДМ Брудерхауз при скорости машины 10 м/мин.

Соотношение компонентов композиции, мас.%;

Стеколоволокно83,3

ПВА12,5

ПВС-волокно4,2

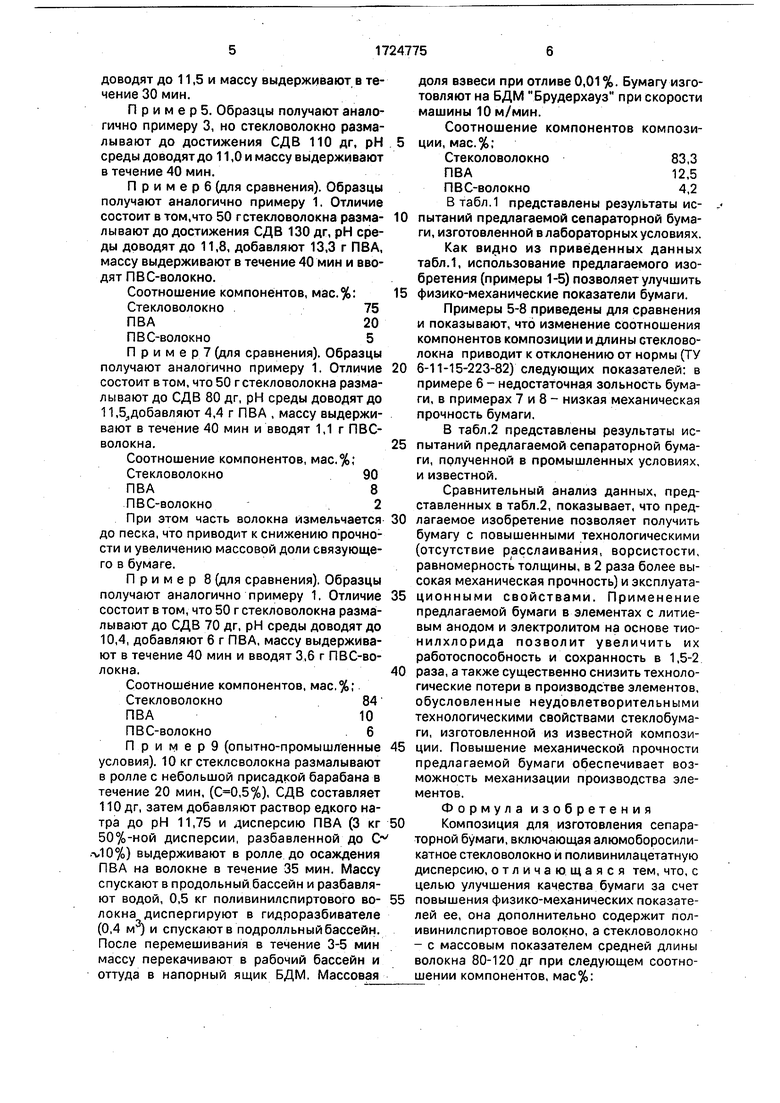

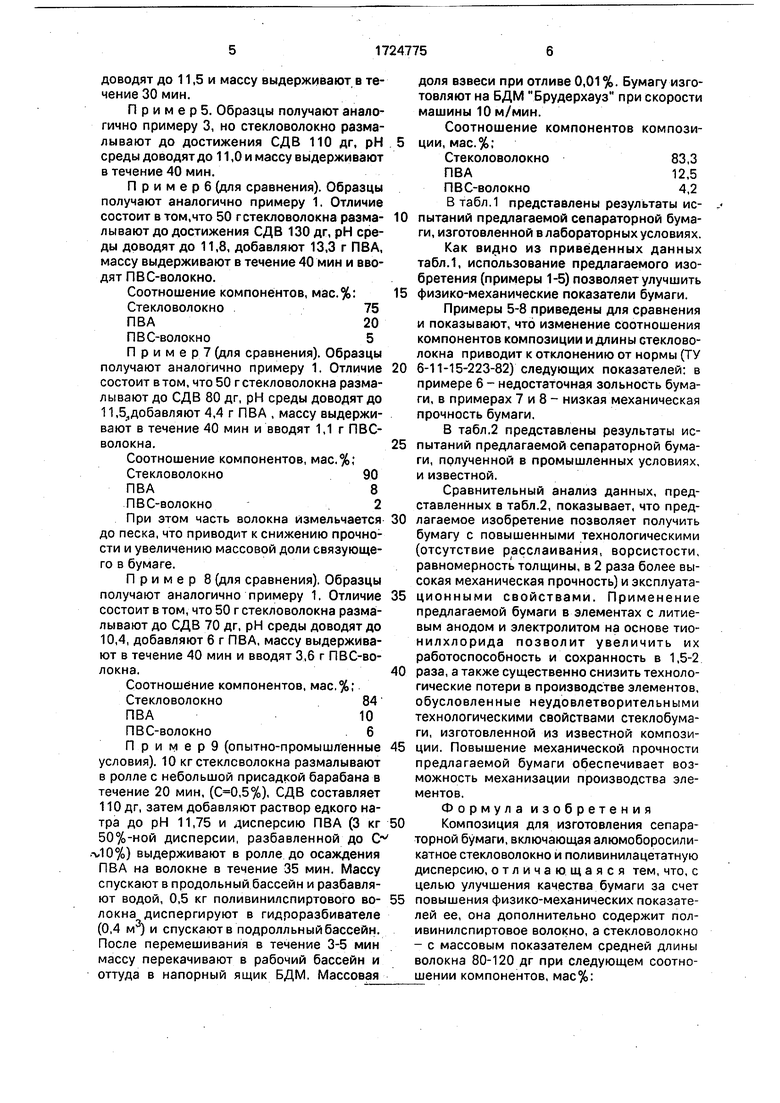

В табл.1 представлены результаты испытаний предлагаемой сепараторной бумаги, изготовленной в лабораторных условиях. Как видно из приведенных данных табл.1, использование предлагаемого изобретения (примеры 1-5) позволяет улучшить физико-механические показатели бумаги.

Примеры 5-8 приведены для сравнения и показывают, что изменение соотношения компонентов композиции и длины стекловолокна приводит к отклонению от нормы (ТУ 6-11-15-223-82) следующих показателей: в примере 6 - недостаточная зольность бумаги, в примерах 7 и 8 - низкая механическая прочность бумаги.

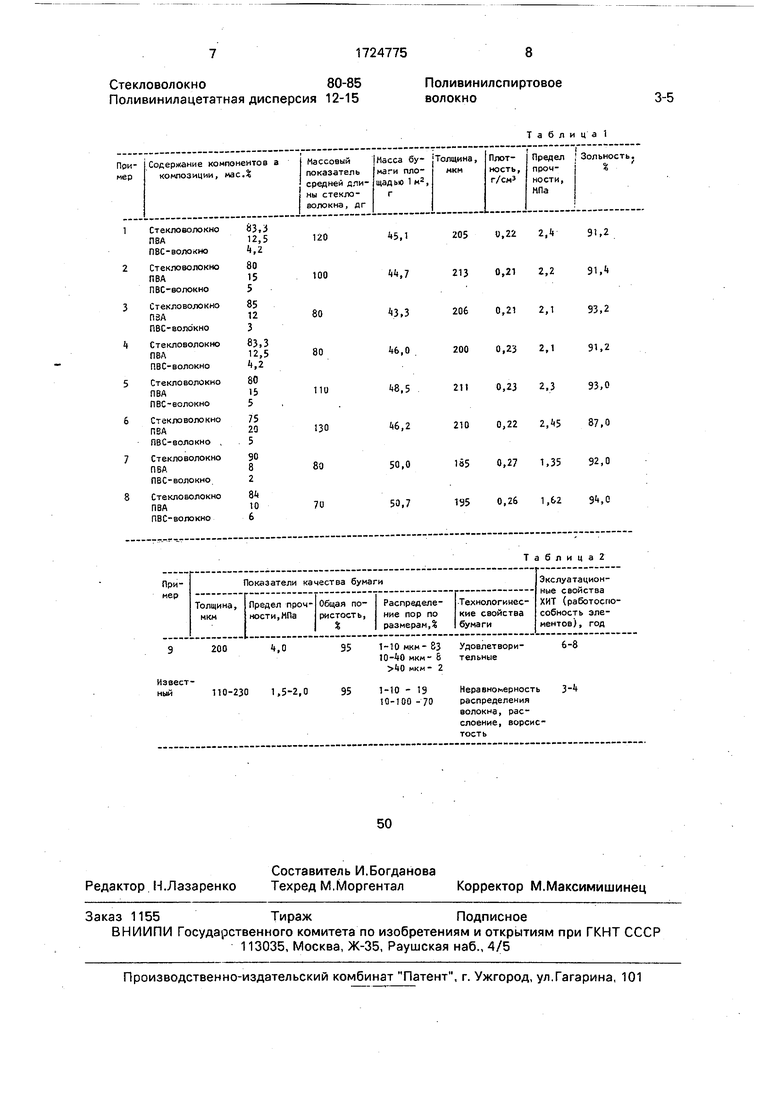

В табл.2 представлены результаты испытаний предлагаемой сепараторной бумаги, полученной в промышленных условиях, и известной.

Сравнительный анализ данных, представленных в табл.2, показывает, что предлагаемое изобретение позволяет получить бумагу с повышенными технологическими (отсутствие расслаивания, ворсистости, равномерность толщины, в 2 раза более высокая механическая прочность) и эксплуата- ционными свойствами. Применение предлагаемой бумаги в элементах с литиевым анодом и электролитом на основе тио- нилхлорида позволит увеличить их работоспособность и сохранность в 1,5-2 раза, а также существенно снизить технологические потери в производстве элементов, обусловленные неудовлетворительными технологическими свойствами стеклобума- ги, изготовленной из известной композиции. Повышение механической прочности предлагаемой бумаги обеспечивает возможность механизации производства элементов.

Формула изобретения Композиция для изготовления сепараторной бумаги, включающая алюмоборосили- катное стекловолокно и поливинилацетатную дисперсию, отличающаяся тем, что, с целью улучшения качества бумаги за счет повышения физико-механических показателей ее, она дополнительно содержит пол- ивинилспиртовое волокно, а стекловолокно - с массовым показателем средней длины волокна 80-120 дг при следующем соотношении компонентов, мас%:

Стекловолокно80-85

Поливинилацетатная дисперсия 12-15

Поливинилспиртовое волокно

3-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для химического источника тока | 1989 |

|

SU1772846A1 |

| Способ изготовления бумаги-основы для индикаторной бумаги | 1989 |

|

SU1698333A1 |

| Фильтровальный водоотделяющий картон | 1986 |

|

SU1409310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| БУМАГА | 1992 |

|

RU2019617C1 |

| Фильтровальный материал для защиты органов дыхания | 2023 |

|

RU2808220C1 |

| Фильтровальный материал для тонкой очистки воздуха | 1983 |

|

SU1161621A1 |

| Способ изготовления фильтровального картона | 1989 |

|

SU1680851A1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 1998 |

|

RU2151628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2050172C1 |

Сущность изобретения : композиция для изготовления сепараторной бумаги, включающая алюмоборосиликатное стекловолокно и поливинилацетатную дисперсию, дополнительно содержит поливинилспир- товое волокно, а стекловолокно - с массовым показателем средней длины волокна 80-120 дг. Композиция содержит указанные компоненты в следующих количествах мас.%: стекловолокно 80-85, поливинилаце- татная дисперсия 12-15 и поливинилспирто- вое волокно 3-5. 2 табл. СП С высокой химической устойчивостью к действию элекролита - тионилхлорида, в течение длительного времени, что в совокупности определяет эксплуатационные характеристики и срок службы химических источников тока. Известна сепараторная бумага из тонкого стекловолокна с диаметром волокна менее 5 мкм. Известна также сепараторная бумага для химического источника тока,включающая стекловолокно с диаметром менее 1 vl Ю N N ел

Таблица 1

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Изобретение относится к композиции сепараторной бумаги для химического источника тока и предназначено для использования в целлюлозно-бумажной промышленности, в частности для получения сепараторной бумаги для литиевого химического источника тока с электролитом на основе тионилхлорида - сильного электролита | |||

| Бумага сепараторная для литиевого источника тока должна обладать удовлетворительным физико-механическими свойствами, | |||

Авторы

Даты

1992-04-07—Публикация

1990-05-24—Подача