Изобретение относится к техническим видам бумаги, таким как изоляционная, фильтровальная, подложка под мембраны, прокладочная и т.п. и может быть использовано в целлюлозно-бумажной промышленности.

Известны технические бумаги, содержащие полиэтилентерефталатные (лавсановые) волокна с температурой плавления 262-265оС.

Эти волокна имеют отличные механические и электрические характеристики, высокую теплостойкость и стабильность размеров, но являются гидрофобными, плохо диспергирующимися. Поэтому их или предварительно перед приготовлением суспензии обрабатывают диспергирующим составом, например блок-сополимером сложного и простого полиэфира, полученного из терефталевой кислоты и/или изофталевой кислоты, низшего алкилгликоля, полиэтиленгликоля и/или его моноэфира [1], или используют в композиции с более гидрофильными волокнами, например целлюлозными [2] , поливинилспиртовыми [3]. При этом доля полиэтилентерефталатных волокон в композиции составляет ≈50%. При этом высокая температура плавления полиэтилентерефталатных волокон не позволяет в достаточной степени выявить их прочностные характеристики в процессе изготовления бумаги и получить бумаги с достаточно высокой поверхностной прочностью, гладкостью. Кроме того, невозможно получить бумаги, содержащие 100% полиэтилентерефталатного волокна.

За прототип выбрана бумага, представляющая собой волокнистый материал на основе волокон, полученных из полиэтилентерефталата - лавсана. Бумага содержит также целлюлозу и полиамидполиаминэпихлоргидрин при следующем соотношении компонентов, мас.ч: Целлюлоза 60-80 Волокно лавсан 20-40

Полиамидполи- аминэпихлоргидрин 1-3 [4]

Техническим результатом изобретения является повышение технических характеристик бумаги, гладкости и равномерности. При изготовлении бумаги-подложки под мембраны и фильтровальной бумаги повышается ее фильтрующая способность и химическая стойкость; при изготовлении прокладочной бумаги - повышается ее термосвариваемость.

Кроме того, появляется возможность изготовления бумаги из 100% полиэтилентерефталатного волокна.

Этот технический результат достигается тем, что в бумаге, представляющей собой волокнистый материал на основе волокон, полученных из полиэтилентерефталата, волокнистый материал выполнен из однокомпонентных волокон, полученных из модифицированного полиэтилентерефталата линейного строения, содержащего оксиэтиленовые звенья (СН2СН2О)n, где n = 2-3, и имеющего температуру плавления 200-250оС, или n = 3-6 и температура плавления 80-190оС, или из двухкомпонентного волокна, один компонент которого представляет немодифицированный полиэтилентерефталат, а второй - один из указанных выше модифицированных полиэтилентерефталатов, или из трехкомпонентного волокна, полученного из немодифицированного и указанных выше модифицированных полиэтилентерефталатов. Бумага может дополнительно содержать целлюлозное и/или химическое волокно, при этом в качестве химического волокна она может содержать вискозное или полиарамидное, или полиэфирное, или стеклянное, или углеродное волокно. Бумага может дополнительно содержать связующее в количестве 5-20% от массы абсолютно сухого волокна, при этом в качестве связующего она может содержать поливинилспиртовое волокно, или полиарамидные или полиолефиновые фибриды.

Для изготовления бумаги используют однокомпонентные или двухкомпонентные полиэфирные волокна, полученные из модифицированного полиэтилентерефталата (МПЭТФ) линейного строения по ТУ 6-06-050-18-335-47-92 "Смола полиэфирная (тамалид)", представляющие собой гомополимер, содержащий оксиэтиленовые звенья (СН2СН2О)n, где n = 2-3, и имеющий температуру плавления 200-250оС (МПЭТФ-В) и гомополимер с n = 3-6, имеющий температуру плавления 80-190оС (МПЭТФ-С). Для изготовления бумаги используют также двух- и трехкомпонентные волокна, полученные с использованием немодифицированного ПЭТФ с температурой плавления 262-265оС (ПЭТФ-А) и указанных выше модифицированных полимеров.

Бумагу изготавливают следующим образом.

Используют волокна с линейной плотностью 0,12, 0,17, 0,33 и 0,6 текс длиной 3-30 мм. Волокна диспергируют в воде при концентрации 0,4-1,0%. Для создания устойчивой длительное время дисперсии волокна в нее могут быть добавлены диспергаторы (например, препарат ОС-20 в количестве 0,1-2,0% к массе волокна). Затем дисперсию из МПЭТФ-волокна подают в смесительный (композиционный) бассейн, куда задают остальные компоненты бумажной массы в количествах, отвечающих композиционному составу технической бумаги.

Из полученной дисперсии отливают бумажное полотно на бумагоделательной машине с наклонной сеткой. Сушку бумажного полотна осуществляют при повышенных температурах, которые на 10-15о ниже температуры плавления МПЭТФ-волокна, что позволяет уже на этой стадии производства бумаги осуществлять взаимодействие низкотемпературных составляющих - МПЭТФ-волокна с другими компонентами бумаги.

Дальнейшая термомеханическая обработка технической бумаги возможна на каландрах: машинном либо тиснильном, либо супер-, либо высокотемпературном при различных значениях температуры и давления, которые диктуются условиями дальнейшего применения или технологической переработки технической бумаги.

П р и м е р 1. Изготавливают бумагу-подложку под мембрану из 100% полиэтилентерефталатных волокон.

Берут волокна с линейной плотностью 0,17 текс. Волокна нарезают на отрезки длиной 6 мм и диспергируют при концентрации 0,4% в течение 5-8 мин. Для стабилизации дисперсии волокна в массу добавляют препарат ОС-20 в количестве 1,2% к массе волокна. Затем из полученной массы изготавливают бумагу массой 45 г/м2. Отлив бумполотна ведут при концентрации массы 0,02-0,08%.

Сформированное полотно сушат при 90-120оС и подвергают горячему каландрированию.

Изготавливают бумагу из однокомпонентных волокон, полученных из полиэтилентерефталатов указанных модификаций: МПЭТФ-В - опыт 1, МПЭТФ-С - опыт 2, из смеси этих волокон - опыты 3-4, из двухкомпонентных волокон - опыты 5-6, трехкомпонентных волокон - опыт 7, а также из смеси волокон из немодифицированного полиэтилентерефталата-волокон лавсана с волокнами из модифицированного полиэтилентерефталата - опыт 8.

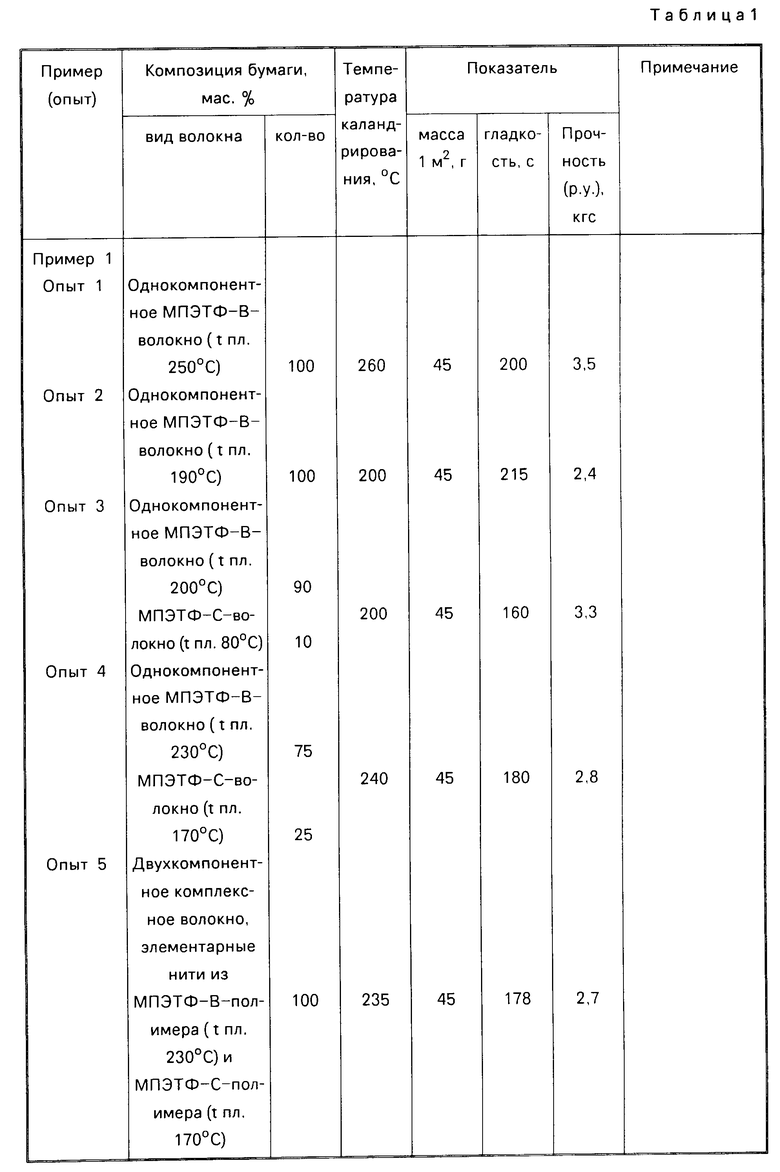

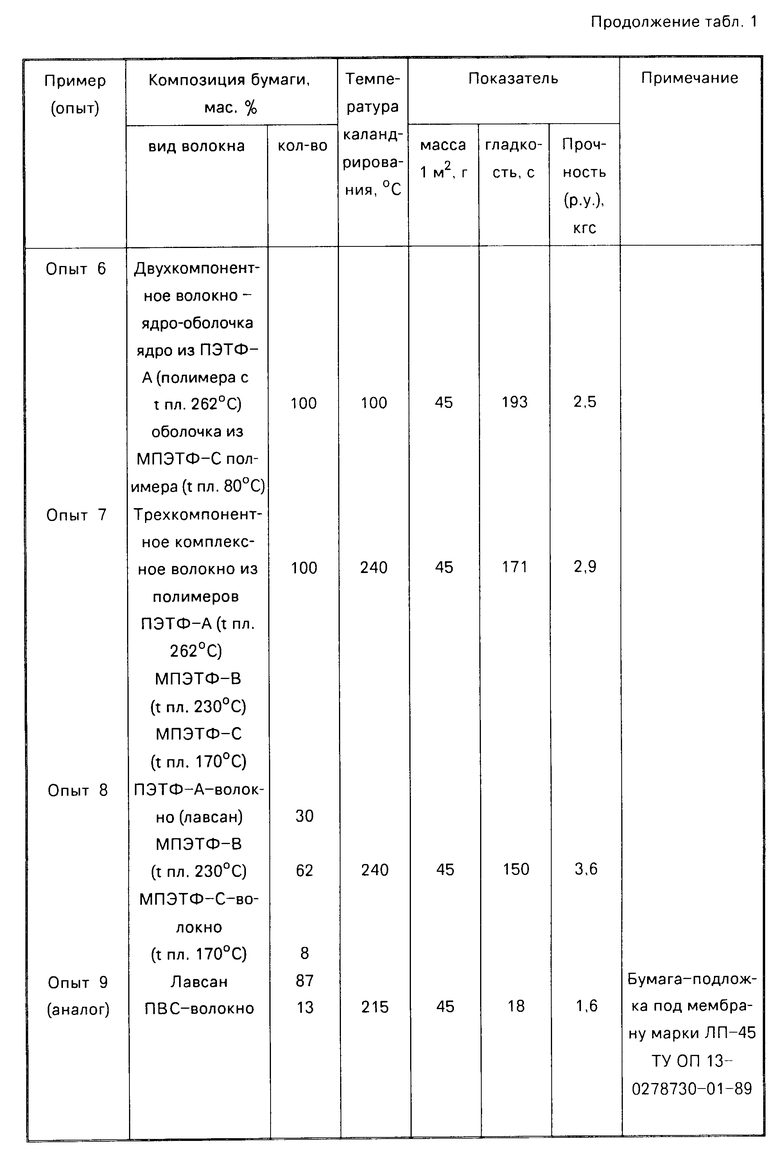

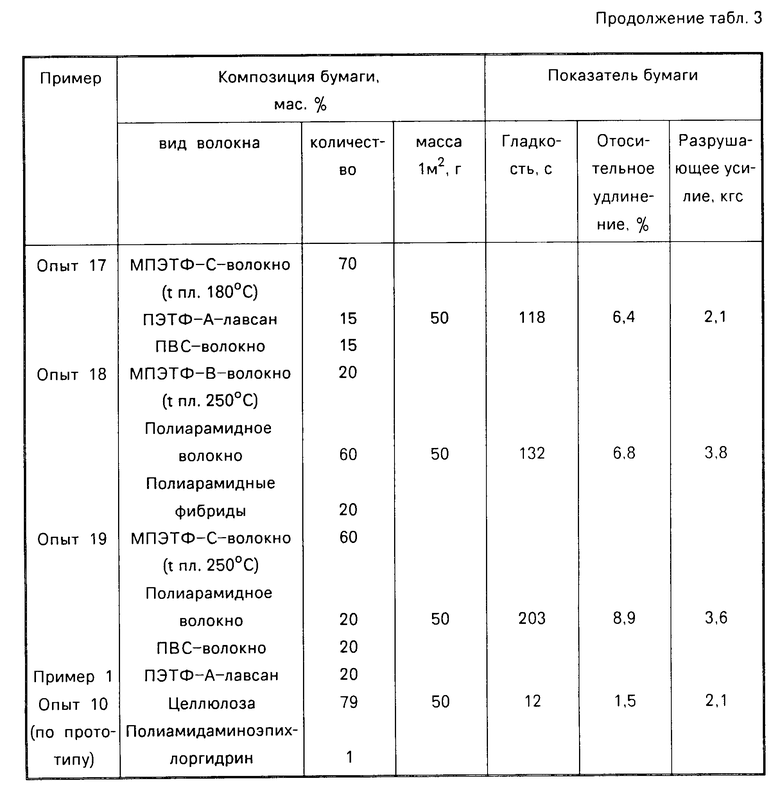

Вид волокон, их процентное соотношение в композиции бумаги, температура каландрирования бумаги и показатели полученной бумаги приведены в табл.1.

Для сравнения в этой же таблице приведены показатели бумаги, полученной по аналогу (3) и прототипу (4) - опыты соответственно 9 и 10.

Как видно из данных, приведенных в табл.1, предлагаемая бумага, по сравнению с бумагой по аналогу и прототипу имеет большую химическую однородность, лучшие показатели прочности и гладкости. Отсутствие дополнительных связующих веществ, т. е. химическая однородность - очень важная характеристика для бумаг данного назначения, так как к подложке для мембран предъявляются очень жесткие требования: устойчивость к действию различных растворителей, пригодность к работе при повышенных давлениях, различных рН среды, температуре до 100оС в различных средах (вода, растворы солей, кислот и щелочей). Кроме того, мембраны подвергаются регенерации кислотами и щелочами различных концентраций и температур, поэтому вопрос отсутствия экстрактивных веществ в материале подложки мембран при их эксплуатации является одним из важнейших. Приведенная в табл.1 бумага из 100% полиэфирных волокон отвечает вышеизложенным требованиям.

П р и м е р 2. Изготавливают бумагу для прокладок (термосвариваемую).

О п ы т 11. Готовят бумагу из 100% волокон, полученных из МПЭТФ-С, с температурой плавления 100оС. Бумагу готовят аналогично примеру 1, но отливают бумагу массой 20 г/м2 и сформированное полотно сушат при 70-80оС (без последующего каландрирования).

О п ы т 12. Готовят бумагу из смеси волокон, полученных из вышеуказанных модифицированных полиэтилентерефталатов, аналогично опыту 4 примера 1. Бумагу сушат при 90-100оС (не каландрируют).

О п ы т 13. Изготавливают бумагу следующего состава, мас.%: Целлюлоза 10 Вискоза 20

Поливинилспир- товое волокно (ПВС) 5 Волокно из МПЭТФ-С 65

Для этого дисперсию того же волокна из МПЭТФ-С с температурой плавления 80оС смешивают с дисперсией вискозных волокон резки 5 мм, линейной плотностью 0,2 текс, ПВС-волокон марки МВР-65 резки 5 мм и сульфатной небеленой целлюлозы, размолотой до 45оШР. Из полученной массы при концентрации 0,05% отливают бумагу массой 40 г/м2. Бумагу сушат при 60-70оС.

О п ы т 14. Готовят бумагу, содержащую 20% сульфатной небеленой целлюлозы, размолотой до 45оШР, 30% ультратонкого стеклянного волокна длиной 120 дг и 50% волокна из МПЭТФ-В с температурой плавления 230оС, нарезанного на длину 5 мм с линейной плотностью 0,1 текс. Бумагу готовят аналогично опыту 13. Сушат бумагу при 110-120оС.

О п ы т 15. Изготавливают бумагу, содержащую 40% полиарамидного волокна по ТУ 6-06-С200-84, длиной резки 5 мм, 20% полиарамидных фибридов, 36% волокон, полученных из МПЭТФ-В с температурой плавления 250оС и 4% волокон из МПЭТФ-С с температурой плавления 180оС. Волокна из модифицированного полиэтилентерефталата используют с линейной плотностью 0,17 текс и длиной 5 мм.

В дисперсию смеси волокон из МПЭТФ одновременно вводят полиарамидное волокно, а затем 0,4-0,8% дисперсию полиарамидных фибрид, размолотых до средневзвешенной длины волокна, равной 80-100 дг. Бумагу получают массой 1 м2 40 г. Сушат бумагу при 110-120оС.

О п ы т 15а. Изготавливают бумагу, содержащую 32% волокна из МПЭТФ-В с температурой плавления 250оС, 8% волокна из МПЭТФ-С с температурой плавления 180оС, 40% полиэтилентерефталатного волокна ПЭТФ-А и 20% полиолефиновых фибридов.

В дисперсию смеси из указанных волокон вводят дисперсию полиолефиновых фибридов и далее получают бумагу, как в примере 15.

Композиция бумаги, полученной по примеру 2 (опыты 11-15а), и ее показатели приведены в таблице 2. Там же для удобства сравнения приведены показатели бумаги по прототипу (пример 1, опыт 10).

Термосвариваемость испытуемых образцов определялась по прочности сцепления листов испытуемой бумаги при наложении их друг на друга и термомеханической обработки утюгом. При этом время термообработки 30 с, давление 0,5 кгс, а температура на 10-20оС выше температуры плавления МПЭТФ-волокон.

Как видно из данных, приведенных в табл.2, бумага, полученная по примеру 2 (опыты 11-12), идеально пригодна для использования в качестве межслоевого склеивающего термопласта, а также термопластичного материала-покрытия. Бумага, изготовленная из массы опытов 13-15а, обладает двухсторонней способностью к термосвариванию, что создает возможность получать многослойный композит без применения связующих. Это способствует развитию экологически чистых технологических процессов. Например, при производстве многослойного электроизоляционного материала (гетинакса, препрега), используя предлагаемую бумагу, изготовленную в соответствии с оп. 13-15а, можно соединять слои без применения органических смол и растворителей. Состав электроизоляционного материала при этом будет заложен уже при получении бумаги с ориентацией на требуемый уровень выходных показателей качества.

П р и м е р 3. На машине изготавливают электроизоляционную бумагу.

О п ы т 16. Изготавливают бумагу состава, мас.%:

МПЭТФ-С-волокно (t пл.180оС) 30 ПЭТФ-А-лавсан 55 ПВС-волокно 15

МПЭТФ-С-волокна, имеющие температуру плавления 180оС, линейную плотность 0,17 текс, длину резки 6 мм, диспергируют совместно с волокном лавсан по ТУ 6-06-С172-87, линейной плотности 0,17 текс длиной резки 6 мм в течение 10-15 мин в гидроразбивателе потока подготовки массы волокнистых компонентов.

ПВС-волокно марки МВР-65 длиной резки 6 мм распускают в гидроразбивателе с циркуляцией массы через рафинер потока подготовки связующих при концентрации 0,2-0,6%. Готовую массу двух потоков - волокна и связующего смешивают в композиционном бассейне, куда добавляют диспергирующий препарат ОС-20 в количестве 1,0% к массе волокна с целью стабилизации ее дисперсии.

Отлив бумаги производят в напускном устройстве при концентрации 0,02-0,05% . После сушки при 90-120оС бумагу массой 50 г/м2 подвергают термомеханической отделке на высокотемпературном каландре при 190-230оС и давлении 96 бар.

О п ы т 17. Изготавливают бумагу следующего состава, мас.%:

МПЭТФ-С-волокно (t пл. 180оС) 70 ПЭТФ-А-лавсан 15 ПВС-волокно 15

Бумагу изготавливают аналогично опыту 16.

О п ы т 18. Изготавливают бумагу следующего состава, мас.%:

МПЭТФ-В-волокно (t пл. 250оС) 20

Полиарамидное волокно 60

Полиарамидные фибриды 20

Полиарамидное волокно по ТУ 6-06-С200-84 длиной резки 5 мм диспергируют совместно с волокном из МПЭТФ-В с температурой плавления 250оС, линейной плотностью 0,17 текс и длиной резки 6 мм.

Полиарамидные фибриды размалывают до средневзвешенной длины волокна, равной 70-90 дг, в потоке подготовки связующих и при концентрации 0,2-0,6%. Смешивают с дисперсией волокон полиэфирных и полиарамидных. Получают электроизоляционную бумагу массой 50 г/м2, которую каландрируют при 270-280оС и давлении 96 бар.

О п ы т 19. Состав бумаги, мас.%:

МПЭТФ-В-волокно (t пл. 250оС) 60

Полиарамидные волокна 20

Полиарамидные фибриды 20

Бумагу изготавливают аналогично опыту 18.

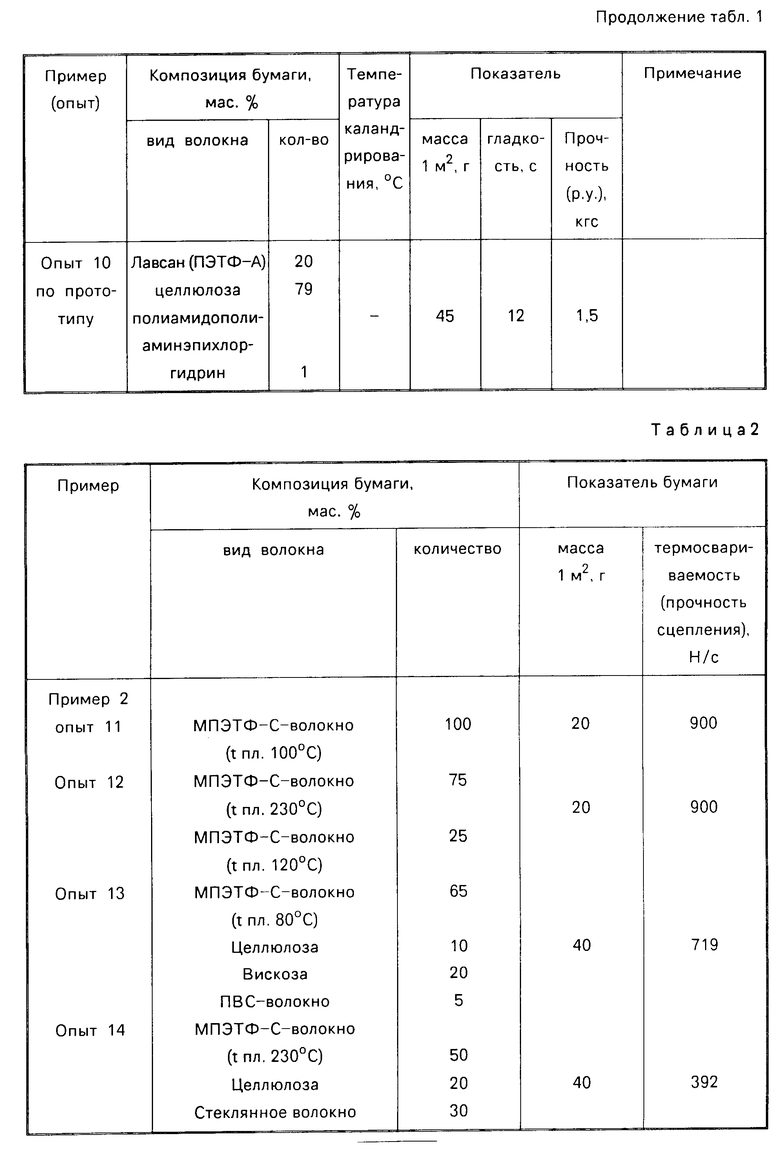

Показатели качества электроизоляционной бумаги приведены в табл.3.

Для удобства сравнения там же приведены показатели электроизоляционной бумаги по прототипу (опыт 10 пример 1).

Как видно из данных, приведенных в табл.3, предлагаемая бумага по сравнению с бумагой-прототипом имеет более высокие прочность, эластичность и гладкость.

П р и м е р 4. Изготавливают бумагу для фильтрации.

Опыт 20. Изготавливают бумагу следующего состава, мас.%:

МПЭТФ-В-волокно (t пл. 250оС) 40

Углеродное волокно 60

Углеродное волокно "Углен" и указанные полиэфирные волокна диспергируют совместно в течение 5-15 мин при концентрации 0,2-1,0%. Отлив бумаги массой 100 г/м2 производят при концентрации 0,01-0,05%, сушку при 120-140оС с последующей термообработкой при 250-270оС.

Опыт 21. Изготавливают бумагу состава, мас.%: МПЭТФ-С-волокно 30 Углеродное волокно 70

Бумагу готовят аналогично опыту 20, но после сушки не подвергают последующей термообработке.

О п ы т 22. Изготавливают бумагу состава, мас.%: МПЭТФ-В 18 МПЭТФ-С 2

Углеродное волокно 80

Бумагу изготавливают аналогично опыту 20.

О п ы т 23. Изготавливают бумагу состава, мас.%: МПЭТФ-В-волокно 20

Углеродное волокно 60 Целлюлоза 20

Бумагу изготавливают аналогично опыту 20, но в дисперсию полиэфирных и углеродных волокон вводят 1%-ную дисперсию хлопковой целлюлозы, размолотой до 28оШР.

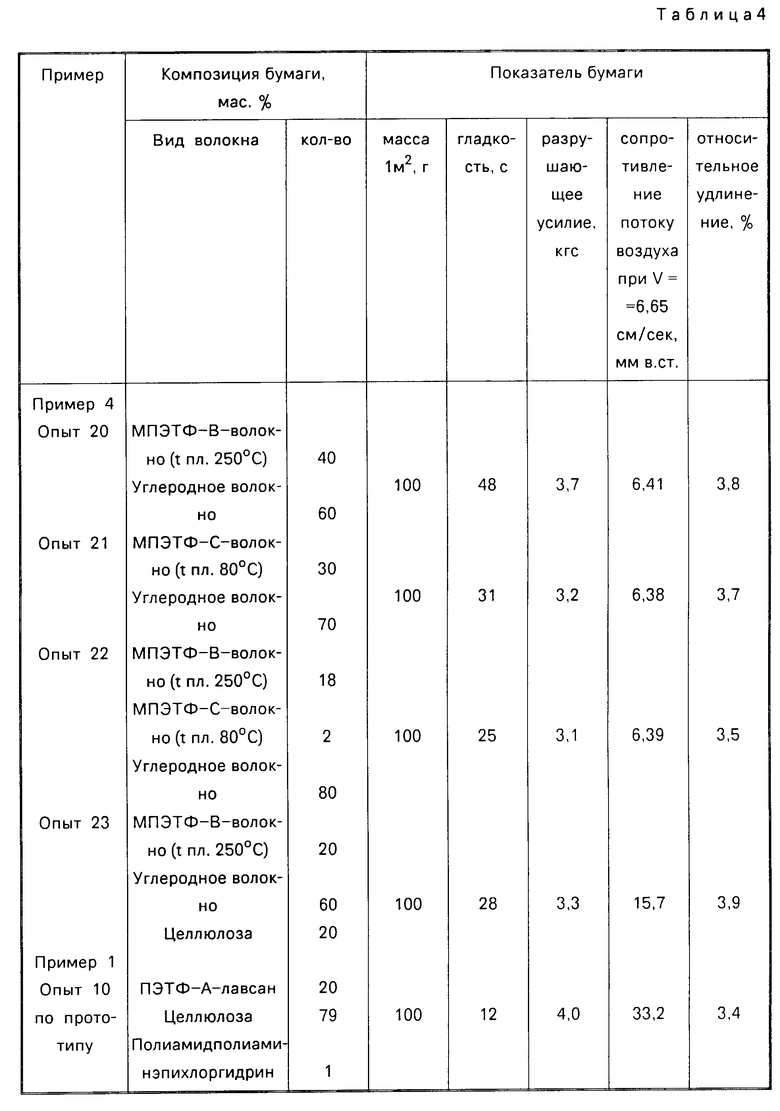

Физико-механические показатели бумаги, изготовленной из предлагаемой массы, приведены в табл.4. Там же для удобства сравнения приведены показатели бумаги по прототипу.

Как видно из данных, приведенных в табл.4, предлагаемая бумага по сравнению с бумагой по прототипу обладает лучшими фильтрационными характеристиками (сопротивление потоку воздуха снижается в 2-5 раз) и большей гладкостью. При этом наилучшие фильтрационные характеристики имеет бумага, полученная из 100% волокон из модифицированного полиэтилентерефталата: (опыты 20-22). Кроме того, предлагаемая бумага для фильтрации имеет все ранее указанные (см. пример 1) преимущества, вытекающие из ее химической однородности.

Таким образом, изобретение обеспечивает достижение технического результата и соответствует требованию промышленной применимости, так как осуществимо на действующем оборудовании с использованием промышленно выпускаемого сырья и химикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА | 1992 |

|

RU2019618C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА И ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2043446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| Электроизоляционная бумага /ее варианты/ и способ ее изготовления | 1983 |

|

SU1133322A1 |

| Способ получения модифицированного полиэтилентерефталата | 1979 |

|

SU891699A1 |

| Нетканый материал и способ его производства | 1990 |

|

SU1767054A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2428240C1 |

| Способ изготовления электроизоляционного материала | 1987 |

|

SU1510017A1 |

| МНОГОФИЛАМЕНТНЫЕ СЛОЖНОПОЛИЭФИРНЫЕ ВОЛОКНА | 2015 |

|

RU2663147C1 |

Сущность изобретения: бумагу изготавливают из однокомпонентных волокон, полученных из модифицированного полиэтилентерефталата линейного строения, содержащего звенья (CH2CH2O)n , где n = 2 - 3, и имеющего температуру плавления 200 - 250°С, или n = 3 - 6 и имеющего температуру плавления 80 - 190°С или смеси указанных волокон, или из двухкомпонентного волокна, один компонент которого представляет собой немодифицированный полиэтилентерефталат, а другой - один из указанных выше модифицированных полиэтилентерефталатов, или из трехкомпонентного волокна, полученного из немодифицированного и указанных выше модифицированных полиэтилентерефталатов. Она может дополнительно содержать целлюлозное и/или химическое волокно и связующее. 4 з.п. ф-лы, 4 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Волокнистая масса для изготовления электроизоляционной бумаги | 1983 |

|

SU1161620A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1992-08-18—Подача