Изобретение относится к целлюлозно-бумажной промышленности, а именно к технологии изготовления электропроводящей углеволокнистой бумаги, предназначенной для использования в различных областях техники, например для изготовления нагревательных элементов, радиоотражающих и радиозащитных элементов и т.п.

Известен способ изготовления электропроводящей углеволокнистой бумаги из смеси углеродных волокон, полученных из исходного полиакрилнитрильного волокна путем его термообработки при 220оС в присутствии кислорода и последующей карбонизации при 1300оС, и волокнистого связующего - целлюлозы [1] .

В процессе термообработки полиакрилнитрильного волокна при 220оС происходит ароматическая молекулярная перегруппировка исходного материала.

Такая предварительная перед карбонизацией термообработка проводится при изготовлении углеродного волокна из исходного термоплавкого волокна, в данном случае полиакрилнитрильного, и служит для сохранения формы волокна при последующей карбонизации.

Известны также способы изготовления электропроводящей углеволокнистой бумаги из смеси углеродных волокон, полученных путем карбонизации гидратцеллюлозных (вискозных) волокон, и волокнистого связующего - поливинилспиртовых [2] или низкоплавких полиолефиновых [3] волокон, или полиарамидных волокнистых частиц (фибрид) [4] или целлюлозы [5].

За прототип выбран способ изготовления электропроводящей углеволокнистой бумаги, включающий приготовление суспензии, содержащей углеродное волокно, полученное путем карбонизации исходного гидратцеллюлозного (вискозного, штапельного) волокна, и волокнистое связующее - целлюлозу, отлив бумажного полотна и его сушку [5].

Этот способ, как и предыдущие, не позволяет получать бумагу с достаточно равномерными и стабильными электрическими свойствами.

Техническим результатом изобретения являются повышение равномерности и стабильности электрических свойств бумаги и снижение ее электросопротивления.

Этот технический результат достигается тем, что в способе изготовления электропроводящей углеволокнистой бумаги, включающем приготовление суспензии, содержащей углеродное волокно, полученное путем карбонизации исходного гидратцеллюлозного волокна, и волокнистое связующее, отлив бумажного полотна и его сушку, в качестве углеродного волокна используют указанное волокно, подвергнутое после его карбонизации термической обработке в присутствии кислорода воздуха при 100-200оС в течение 30-120 мин.

В качестве волокнистого связующего может использоваться целлюлоза или асбестовое, или поливинилспиртовое волокно, или волокнистые частицы из ароматического полиамида или полиолефина или их смесь. При этом можно использовать суспензию, дополнительно содержащую полиэфирное, или полиарамидное, или каолиновое волокно.

Термообработка карбонизованного волокна стабилизирует его электрические свойства, повышает однородность волокон по электрическим свойствам. При этом происходит образование на поверхности углеродного волокна окислов кислотного характера (содержание карбонильных и карбоксильных групп возрастает до 0,2-0,5 мол.%), что приводит к повышению диспергируемости волокна и, как следствие, повышению равномерности распределения его в бумаге. В результате повышения равномерности распределения более однородных и стабильных по электрическим свойствам углеродных волокон повышается равномерность и стабильность электрических свойств бумаги и снижается ее электросопротивление. При этом температура термообработки 100-200оС является оптимальной. Увеличение температуры выше 200оС приводит к сильному окислению с уменьшением удельного веса волокна, его тлению. Термообработка при температуре ниже 100оС не обеспечивает достаточно полного протекания процесса термоокислительной стабилизации.

В качестве волокнистого связующего используют целлюлозу, поливинилспиртовое (ПВС) волокно, полиарамидные (ПА) фибриды. Могут также использоваться полиоле- финовые фибриды и т.п. волокнистые связующие, например легкоплавкие синтетические волокна. Для приготовления суспензии, кроме углеродного волокна, могут использоваться другие волокна, преимущественно полиэфирное (лавсан), полиарамидное (фенилон), асбестовое и каолиновое волокно. Могут использоваться также стеклянные и базальтовые волокна.

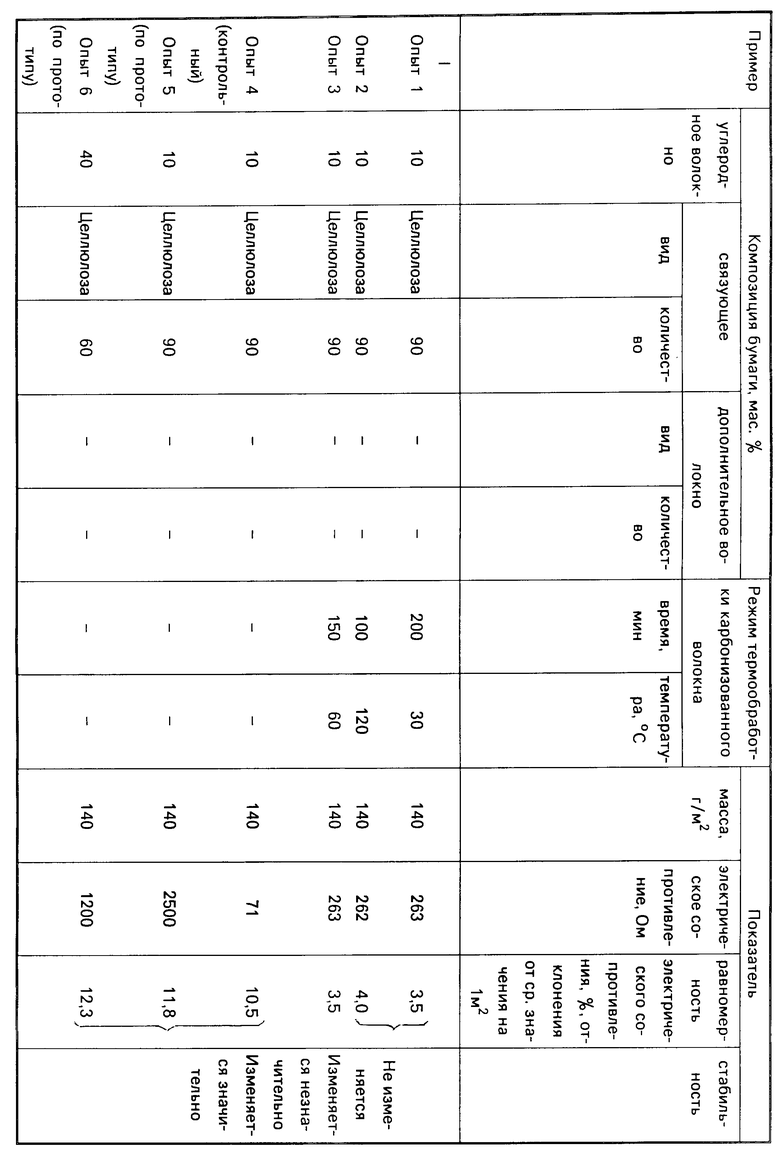

П р и м е р 1. Изготавливают электропроводящую бумагу для низкотемпературных нагревателей, содержащую 10% углеродных волокон длиной 10 мм и 90% сульфатной небеленой целлюлозы. Для этого берут углеродное волокно, подвергнутое после карбонизации термообработке при 100, 150, 200оС в течение 30, 60, 120 мин в присутствии воздуха. Сульфатную небеленую целлюлозу размалывают до 28оШР. Затем в суспензию целлюлозы вводят углеродное волокно и перемешивают. Из полученной волокнистой суспензии отливают бумагу массой 140 г/м2 и сушат при 95оС (опыты 1-3). Для сравнения аналогичным образом изготавливают бумагу той же композиции, но с волокном "Углен", т.е. углеродным волокном, не подвергнутым после карбонизации дополнительной термообработке (опыт 4-контрольный) и с волокном "Углен" и целлюлозой, размолотой до 60оШР (опыт 5,6 - по прототипу).

П р и м е р 2. Изготавливают электропроводящую углеволокнистую бумагу для высокотемпературных нагревателей, содержащую 50% углеродного волокна и 50% фибрид ароматического полиамида. Для этого используют углеродное волокно, полученное аналогично опыту 3 примера 1 (опыт 7) и волокно "Углен" (опыт 8). Фибриды размалывают в ролле до 56оШР и средневзвешенной длины волокна 98 дг. Углеродное волокно диспергируют в мешалке. Композицию составляют непосредственно перед отливом бумаги. Отливают бумагу массой 140 г/м2. Сушат при 110оС.

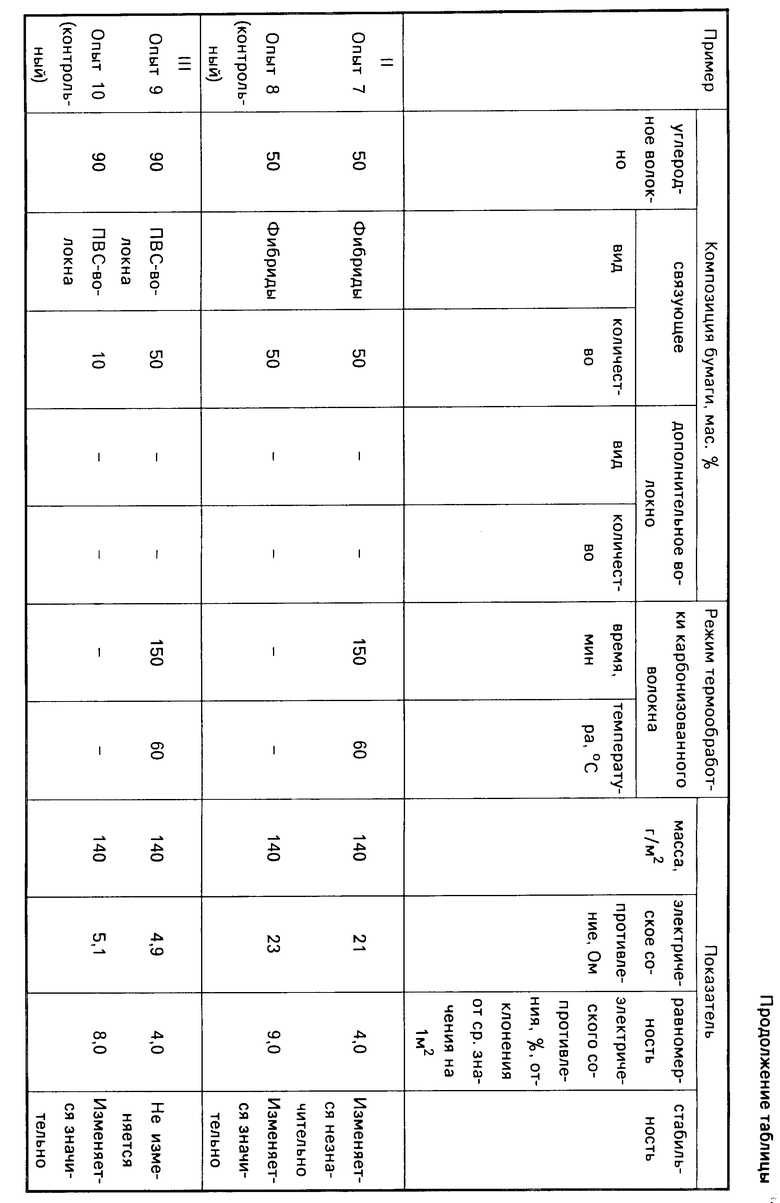

П р и м е р 3. Изготавливают электропроводящую углеволокнистую бумагу, содержащую 90% углеродного волокна и 10% поливинилспиртового волокна. Углеродное волокно изготавливают аналогично примеру 1. Углеродное волокно длиной 10 мм диспергируют совместно с поливинилспиртовым волокном длиной 5 мм в мешалке до получения равномерной суспензии при концентрации 0,25%. Из полученной волокнистой суспензии отливают бумагу массой 140 г/м2 и сушат при 110оС (опыты 9, 10).

П р и м е р 4. Изготавливают углеволокнистую бумагу, содержащую 40% углеродного волокна, 50% полиэфирного волокна Лавсан и 10% поливинилспиртового волокна. Углеродное волокно подготавливают аналогично примеру 1. Полиэфирное волокно длиной 6 мм распускают на волокна в ролле. Поливинилспиртовое волокно длиной 5 мм диспергируют в мешалке. Углеродное волокно длиной 10 мм распускают в ролле при поднятом барабане. Композицию бумаги составляют непосредственно перед отливом. Отлив бумаги ведут при концентрации 0,03%. Отливают бумагу массой 140 г/м2, сушат при 110оС (опыты 11 и 12).

П р и м е р 5. Изготавливают углеволокнистую бумагу, содержащую 16% углеродного волокна, 74% хризотилового асбеста и 10% поливинилспиртового волокна. Углеродное волокно подготавливают аналогично примеру 1. Хризотиловый асбест размалывается в ролле до средневзвешенной длины волокна 90 дг в течение 40 мин. Углеродное волокно длиной 10 мм распускают в ролле совместно с поливинилспиртовым волокном длиной 5 мм при концентрации 1,7%. В размолотый асбест добавляют распущенные углеродные и поливинилспиртовые волокна и перемешивают. Отлив ведут при концентрации 0,1%, масса бумаги 140 г/м2. Сушат при постепенном подъеме температуры 60-115оС (опыты 13 и 14).

П р и м е р 6. Изготавливают углеволокнистую бумагу, содержащую 30% углеродного волокна, 65% каолинового волокна и 5% поливинилспиртового волокна. Углеродное волокно подготавливают аналогично примеру 1. Каолиновое волокно размалывают в ролле до средневзвешенной длины волокна 100 дг. Углеродное волокно длиной 10 мм диспергируют в мешалке совместно с поливинилспиртовым волокном длиной 5 мм. В размолотое каолиновое волокно добавляют углеродное и поливинилспиртовое волокно и перемешивают. Отлив бумаги ведут при концентрации 0,12%, масса бумаги 140 г/м2, сушат при 110оС (опыты 15 и 16).

Режим изготовления бумаги и ее показатели приведены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом по прототипу позволяет получать бумагу с лучшей равномерностью и стабильностью электрических свойств и имеющую более низкое электрическое сопротивление.

Таким образом, изобретение обеспечивает достижение технического результата и соответствует требованию промышленной применимости, так как осуществимо на действующем оборудовании с использованием промышленно выпускаемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА | 1992 |

|

RU2019617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1998 |

|

RU2130098C1 |

| БУМАГА | 1992 |

|

RU2019618C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА И ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2043446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| БУМАЖНЫЙ МАТЕРИАЛ, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ОСНОВЫ СЛОИСТЫХ КОМПОЗИТОВ ЭЛЕКТРОТЕХНИЧЕСКОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 1990 |

|

RU1779083C |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| БУМАЖНЫЙ МАТЕРИАЛ, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ЭЛЕКТРОИЗОЛЯЦИИ И ОСНОВЫ КОНСТРУКЦИОННЫХ КОМПОЗИТОВ | 1990 |

|

RU1779082C |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

Сущность изобретения: в качестве углеродного волокна используют волокно, полученное путем карбонизации гидратцеллюлозного волокна и его последующей термообработки в присутствии кислорода воздуха при 100 - 200°С в течение 30 - 120 мин. В качестве волокнистого связующего используют целлюлозу, асбестовое или поливинилспиртовое волокно, или волокнистые частицы из ароматического полиамида или полиолефина, или их смесь. В суспензию дополнительно вводят полиэфирное, полиарамидное или каолиновое волокно. Из полученной суспензии отливают бумажное полотно. 2 з.п. ф-лы, 1 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Левит Р.М | |||

| "Электропроводящие химические волокна", М.: изд-во "Химия", 1986, с.86-87, 154-155. | |||

Авторы

Даты

1994-09-15—Публикация

1992-07-30—Подача