Изобретение относится к гидромашиностроению и может быть использовано для осевой разгрузки роторов турбомашин и центробежных насосов.

Известно разгрузочное устройство ротора центробежного насоса, содержащее установленный в корпусе и закрепленный на валу разгрузочный поршень, образующий с корпусом дросселирующую щель.

Недостатком устройства является узость и фиксированность его рабочего диапазона по частоте вращения ротора, низкая работоспособность в условиях осевой вибрации ротора.

Известно устройство разгрузки ротора от действия осевой силы, содержащее разгрузочный поршень, закрепленный на валу и образующий с корпусом радиальную щель, сообщающую зону высокого и низкого давления.

Недостатком устройства является низкая надежность устройства на нерасчетных режимах ротора в связи с соприкосновением роторных и статорных частей в результате избыточной деформации составляющих элементов, а также невысокие диссипатив- ные и жесткостные свойства, обуславливающие невозможность эффективного гашения осевой вибрации ротора и ударных нагрузок.

Целью изобретения является повышение надежности и эффективности работы устройства путем обеспечения автоматической осевой разгрузки.

Поставленная цель достигается тем, что в предлагаемом устройстве, содержащем корпус и разгрузочный поршень, закрепленный на валу и образующий с корпусом радиальную щель, сообщающую зону высокого и низкого давления, разгрузочный поршень выполнен с полностью, открытой со стороны зоны высокого давления,, в цилиндрической стенке поршня выполнен ряд радиальных сквозных отверстий, равномерно размещенных по окружности, на валу укреплено кольцо из упругого пористого материала, наклоненное в сторону зоны высокого давления, расположенное в полости поршня и образующее с внутренней цилиндрической поверхностью последнего дросселирующую щель, а в плоскости, касательной к отверстиями со стороны торцовой стенки поршня, размещен кольцевой упор для упругого пористого кольца. Корпус выполнен с выступом, образующим с внутренней поверхностью цилиндрической стенки поршня радиальную щель, а с его торцовой поверхностью- промежуточную камеру. Упругое пористое кольцо подпружинено относительно глухого торца поршня, а на валу

установлены дистанционные втулки, расположенные по обе стороны основания упругого пористого кольца. На поверхностях цилиндрической стенки поршня, образующих с корпусом радиальные щели, выполнены винтовыеканавки с разнонаправленными нарезками, препятствующие перетеканию жидкости из зоны высокого давления в зону низкого давления.

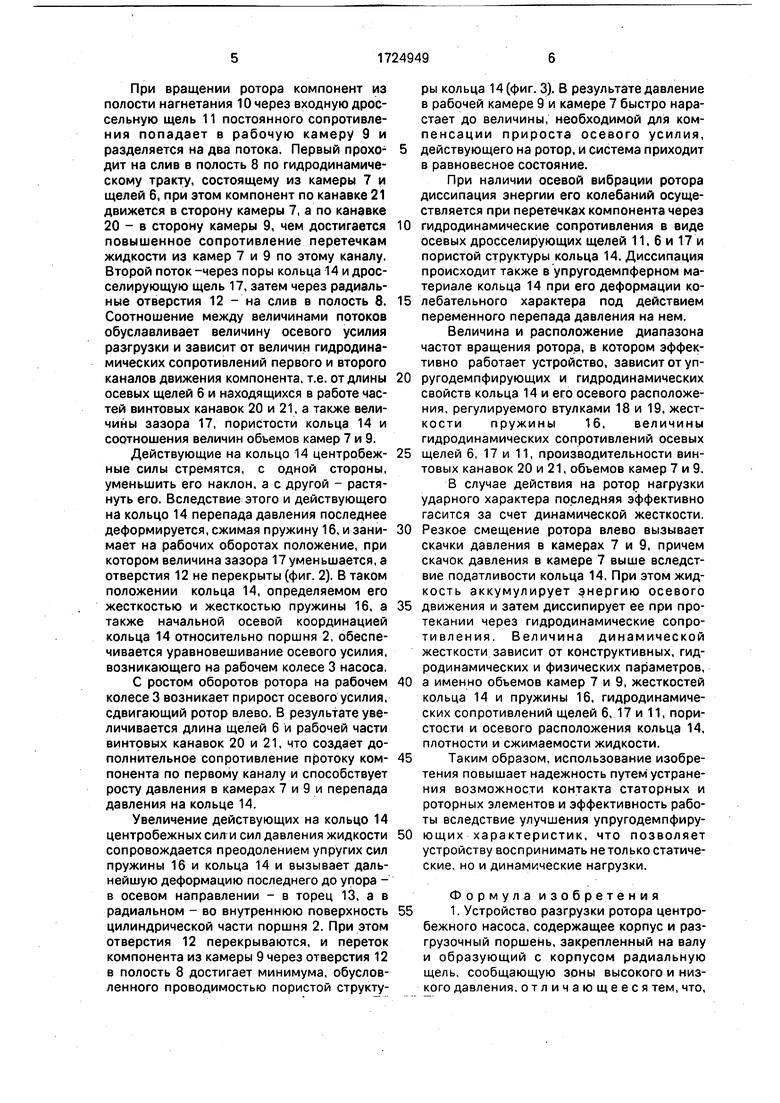

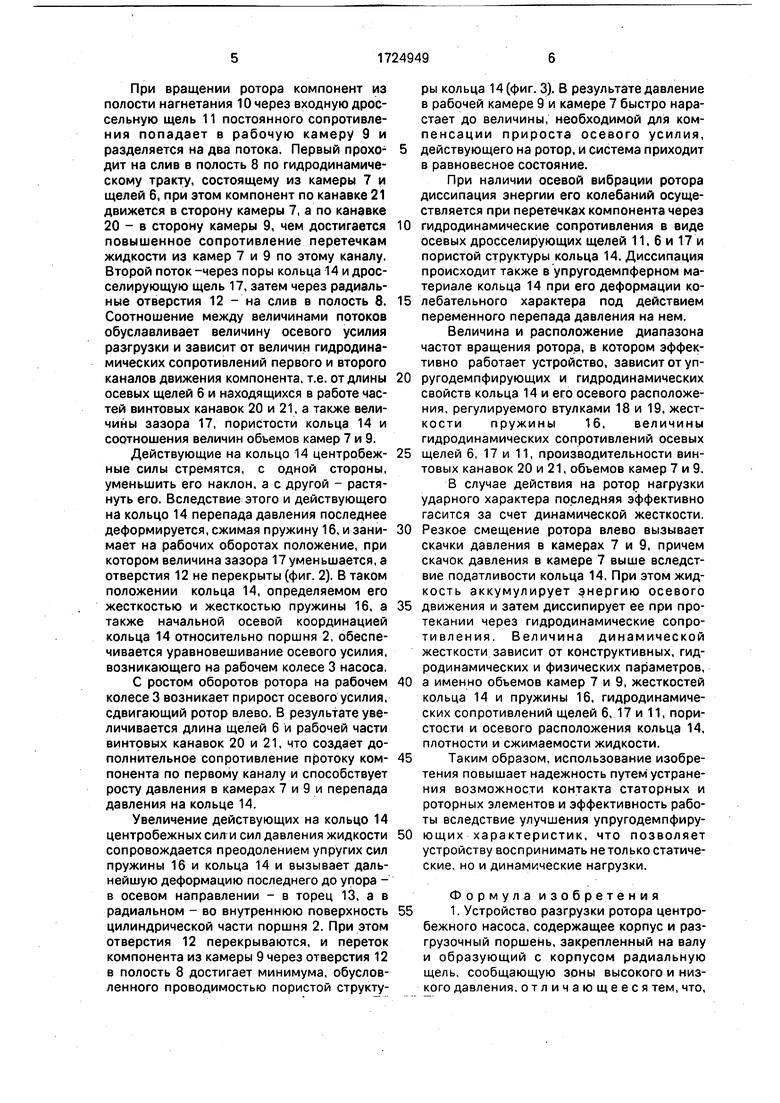

0 На фиг. 1 показано устройство разгрузки, продольный разрез, нерабочее положение; на фиг. 2 - то же, в рабочем режиме работы насоса; на фиг. 3 - то же, при нерасчетном режиме работы насоса.

5Устройство содержит закрепленный на

валу 1 разгрузочный поршень 2 с полостью, открытой в сторону рабочего колеса 3 насоса, помещенный в корпус 4 с выступом 5 с образованием радиальной щели 6 между

0 корпусом и поршнем и промежуточной камеры 7 между корпусом и торцовой поверхностью поршня, сообщающих с полостью слива 8 кольцевую рабочую камеру 9, формируемую поршнем 2 и корпусом 4 и соеди5 няемую с полостью нагнетания 10 дросселирующей щелью 11 постоянного сопротивления.

В теле цилиндрической части поршня 2 выполнен ряд равномерно размещенных по

0 окружности сквозных радиальных отверстий 12, сообщающих рабочую камеру 9 с полостью слива 8, по касательной плоскости к которым со стороны глухого торца 2 расположен кольцевой упор 13 для находяще5 гося в рабочей камере 9 под отверстиями 12 кольца 14 из упругого пористого материала. Кольцо 14 жестко закреплено на втулке 15, установленной на валу 1, наклонено в сторону рабочего колеса 3 насоса,

0 подпружиненос противоположной стороны относительно глухого торца поршня 2 упругим элементом 16 и образует с внутренней цилиндрической поверхностью поршня 2 дросселирующую щель 17 переменного сопротивления. Осевое положение втулки 15 с кольцом 14 относительно поршня 2 регулируется дистанционными втулками 18 и 19, последняя из которых образует с корпусом 4 входную дросселирующую щель 11.

5 На внешней и внутренней цилиндрических поверхностях поршня 2 вблизи незамкнутого торца выполнены винтовые канавки 20 и 21 с разнонаправленными нарезками, причем линия канавки 21 направлена от по0 лости 8 в сторону промежуточной камеры 7, а линия канавки 20 - от камеры 7 в сторону рабочей камеры 9.

Устройство работает следующим образом.

При вращении ротора компонент из полости нагнетания 10 через входную дроссельную щель 11 постоянного сопротивления попадает в рабочую камеру 9 и разделяется на два потока. Первый проходит на слив в полость 8 по гидродинамическому тракту, состоящему из камеры 7 и щелей б, при этом компонент по канавке 21 движется в сторону камеры 7, а по канавке 20 - в сторону камеры 9, чем достигается повышенное сопротивление перетечкам жидкости из камер 7 и 9 по этому каналу. Второй поток -через поры кольца 14 и дросселирующую щель 17, затем через радиальные отверстия 12 - на слив в полость 8. Соотношение между величинами потоков обуславливает величину осевого усилия разгрузки и зависит от величин гидродинамических сопротивлений первого и второго каналов движения компонента, т.е. от длины осевых щелей 6 и находящихся в работе частей винтовых канавок 20 и 21, а также величины зазора 17, пористости кольца 14 и соотношения величин объемов камер 7 и 9.

Действующие на кольцо 14 центробежные силы стремятся, с одной стороны, уменьшить его наклон, а с другой - растянуть его. Вследствие этого и действующего на кольцо 14 перепада давления последнее деформируется, сжимая пружину 16, и занимает на рабочих оборотах положение, при котором величина зазора 17 уменьшается, а отверстия 12 не перекрыты (фиг. 2). В таком положении кольца 14, определяемом его жесткостью и жесткостью пружины 16, а также начальной осевой координацией кольца 14 относительно поршня 2, обеспечивается уравновешивание осевого усилия, возникающего на рабочем колесе 3 насоса.

С ростом оборотов ротора на рабочем колесе 3 возникает прирост осевого усилия, сдвигающий ротор влево. В результате увеличивается длина щелей 6 и рабочей части винтовых канавок 20 и 21, что создает дополнительное сопротивление протоку компонента по первому каналу и способствует росту давления в камерах 7 и 9 и перепада давления на кольце 14.

Увеличение действующих на кольцо 14 центробежных сил и сил давления жидкости сопровождается преодолением упругих сил пружины 16 и кольца 14 и вызывает дальнейшую деформацию последнего до упора - в осевом направлении - в торец 13, а в радиальном - во внутреннюю поверхность цилиндрической части поршня 2. При этом отверстия 12 перекрываются, и переток компонента из камеры 9 через отверстия 12 в полость 8 достигает минимума, обусловленного проводимостью пористой структуры кольца 14 (фиг. 3). В результате давление в рабочей камере 9 и камере 7 быстро нарастает до величины, необходимой для компенсации прироста осевого усилия,

действующего на ротор, и система приходит в равновесное состояние.

При наличии осевой вибрации ротора диссипация энергии его колебаний осуществляется при перетечках компонента через

гидродинамические сопротивления в виде осевых дросселирующих щелей 11, 6 и 17 и пористой структуры кольца 14. Диссипация происходит также в упругодемпферном материале кольца 14 при его деформации колебательного характера под действием переменного перепада давления на нем.

Величина и расположение диапазона частот вращения ротора, в котором эффективно работает устройство, зависит от упругодемпфирующих и гидродинамических свойств кольца 14 и его осевого расположения, регулируемого втулками 18 и 19, жесткости пружины 16, величины гидродинамических сопротивлений осевых

щелей 6, 17 и 11, производительности винтовых канавок 20 и 21, объемов камер 7 и 9. В случае действия на ротор нагрузки ударного характера последняя эффективно гасится за счет динамической жесткости.

Резкое смещение ротора влево вызывает скачки давления в камерах 7 и 9, причем скачок давления в камере 7 выше вследствие податливости кольца 14, При этом жидкость аккумулирует энергию осевого

движения и затем диссипирует ее при протекании через гидродинамические сопротивления. Величина динамической жесткости зависит от конструктивных, гидродинамических и физических параметров,

а именно объемов камер 7 и 9, жесткостей кольца 14 и пружины 16, гидродинамических сопротивлений щелей 6, 17 и 11, пористости и осевого расположения кольца 14, плотности и сжимаемости жидкости.

Таким образом, использование изобретения повышает надежность путем устранения возможности контакта статорных и роторных элементов и эффективность работы вследствие улучшения упругодемпфирующих характеристик, что позволяет устройству воспринимать не только статические, но и динамические нагрузки.

Ф о р м у л а и з о б р ете н и я 1. Устройство разгрузки ротора центробежного насоса, содержащее корпус и разгрузочный поршень, закрепленный на валу и образующий с корпусом радиальную щель, сообщающую зрны высокого и низкого давления, отличающееся тем, что,

с целью повышения его надежности и эффективности работы путем обеспечения автоматической осевой разгрузки, разгрузочный поршень выполнен с полостью, открытой со стороны зоны высокого давления, в цилиндрической стенке поршня выполнен ряд радиальных отверстий, равномерно размещенных по окружности, на валу укреплено кольцо из упругодемпферного пористого материала, наклоненное в сторону зоны высокого давления, расположенное в полости поршня и образующее с внутренней цилиндрической поверхностью последнего дросселирующую щель, а в плоскости, касательной к отверстиям со стороны торцовой стенки поршня, размещен кольцевой упор для упругого пористого кольца.

2. Устройство по п. 1, отличаю щее- с я тем, что корпус выполнен с выступом,

образующим с внутренней поверхностью цилиндрической стенки поршня радиальную щель, а с его торцовой поверхностью - промежуточную камеру.

3. Устройство по п. 1, о т л и ч а ю ще ее с я тем, что упругое пористое кольцо подпружинено относительно глухого торца поршня.

4.Устройство по п. 1,отличающее- с я тем, что на валу установлены дистанционные втулки, расположенные по обе стороны основания упругого пористого кольца.

5.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что на поверхностях цилиндрической стенки поршня, образующих с корпусом радиальные щели, выполнены винтовые канавки с разнонаправленными нарезками, препятствующие перетеканию жидкости из зоны высокого давления в зону низкого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическое разгрузочное устройство ротора от осевых сил | 1985 |

|

SU1254204A1 |

| Разгрузочное устройство центробежного секционного насоса с геометрически замкнутыми наклонными несущими поверхностями | 2022 |

|

RU2791079C1 |

| Устройство для разгрузки вала от осевых сил | 1986 |

|

SU1370309A2 |

| ДЕМПФЕРНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2374499C1 |

| РАЗГРУЗОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНОГО НАСОСА | 2005 |

|

RU2308618C2 |

| НАСОС | 2000 |

|

RU2187712C2 |

| Гидростатическое разгрузочное устройство ротора | 1986 |

|

SU1321929A1 |

| Гидропята центробежного насоса | 1987 |

|

SU1435839A1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ОСЕВЫХ УСИЛИЙ, ДЕЙСТВУЮЩИХ НА РОТОР ВИНТОВОЙ МАШИНЫ | 2005 |

|

RU2331771C2 |

| Гидростатическое разгрузочное устройство ротора | 1985 |

|

SU1323753A1 |

Изобретение может быть использовано в разгрузочных устройствах ротора центробежного насоса. Цель изобретения состоит в повышении надежности и эффективности работы устройства путем обеспечения автоЮ 47 матической осевой разгрузки. Устройство содержит закрепленный на валу 1 разгрузочный поршень (П) 2, образующий с корпусом 4 радиальную щель 6. П 2 выполнен с полостью 9, в цилиндрической стенке П 2 выполнены радиальные сквозные отверстия 12. На валу 1 укреплено кольцо 14 из упру- годемпферного пористого материала, образующее с внутренней цилиндрической поверхностью П 2 дросселирующую щель 17. Кольцо 14 может упираться в кольцевой упор 13и пружину 16. Навалу 1 установлены дистанционные втулки 18 и 19. Корпус 4 выполнен с выступом 5, образующим со стенкой П 2 радиальную щель 6. На поверхностях цилиндрической стенки П 2 выполнены винтовые канавки с разнонаправленными нарезками, препятствующие перетеканию жидкости из зоны высокого давления в зону низкого давления. 4 з. п. ф-лы, 3 ил. 6 21 fe

| ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЯ | 0 |

|

SU208381A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство разгрузки ротора от действия осевой силы | 1984 |

|

SU1195065A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-24—Подача