Изобретение относится к сельскохозяйственному машиностроению, а именно к стендовому оборудованию для испытания почвообрабатывающих рабочих органов сельскохозяйственных машин, изучения процессов, происходящих при их взаимодействии с почвой, и энергооценки путем синхронного фиксирования тягового сопротивления и рабочей скорости при поступательном перемещении.

Цель изобретения - повышение достоверности результатов исследования за счет обеспечения перемещения испытуемого рабочего органа по почве с постоянной структурой.

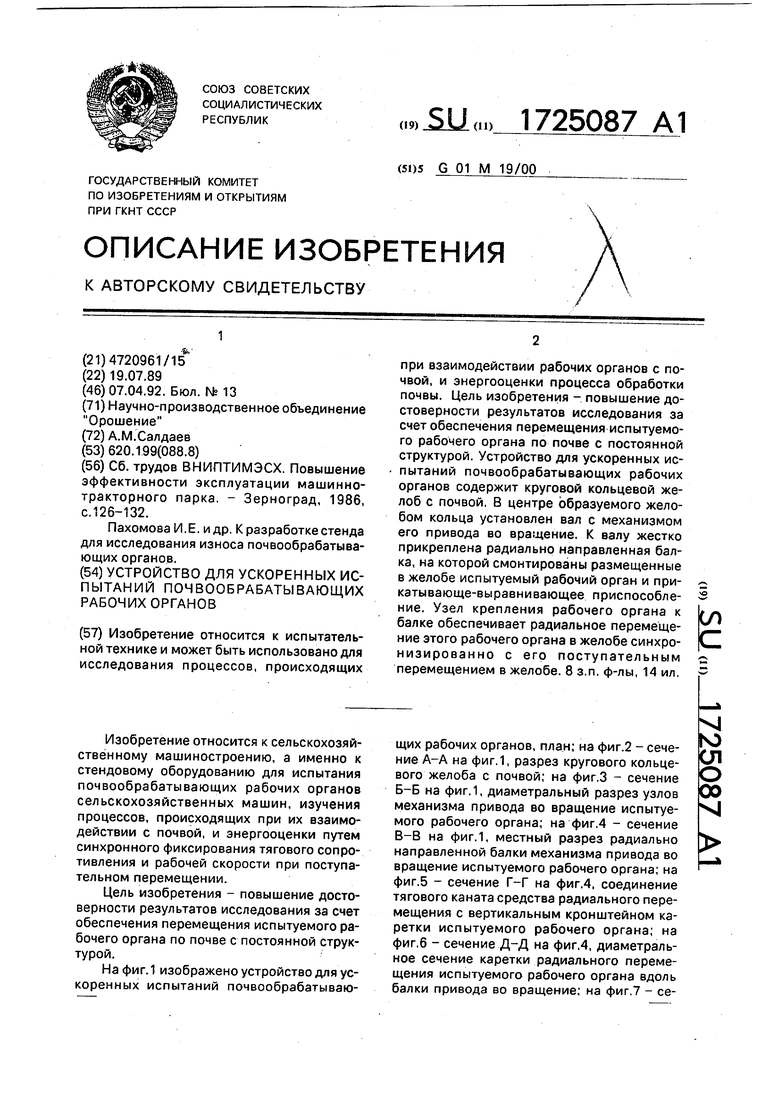

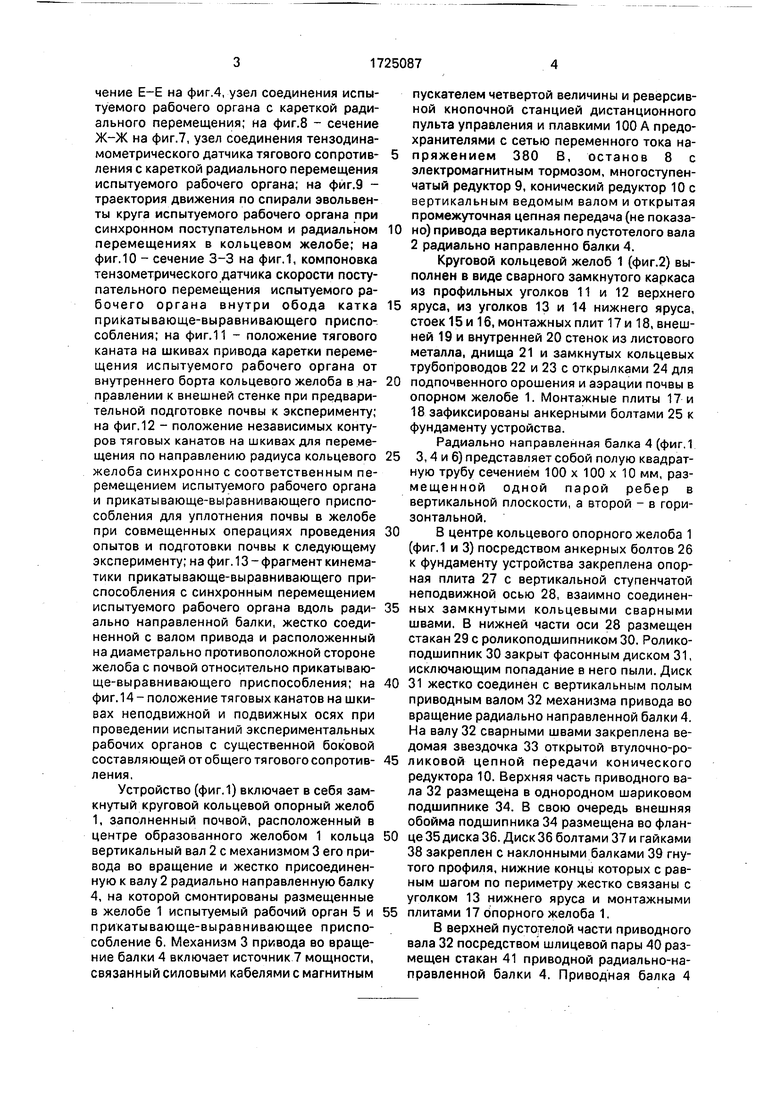

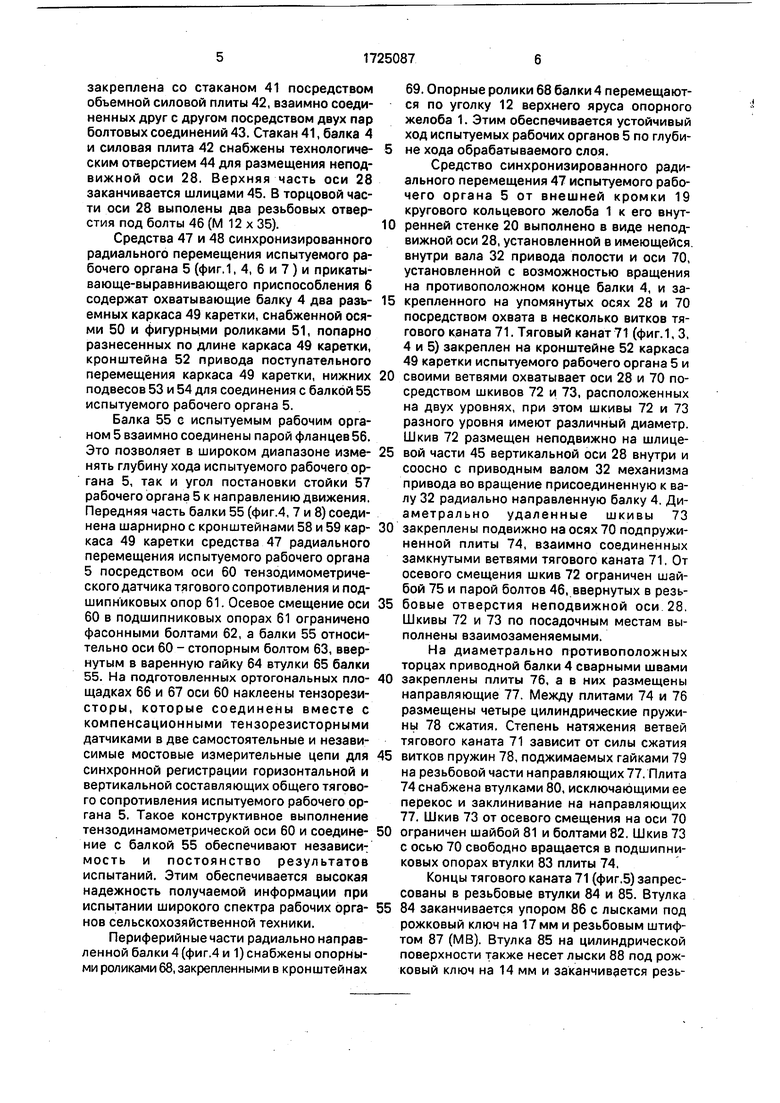

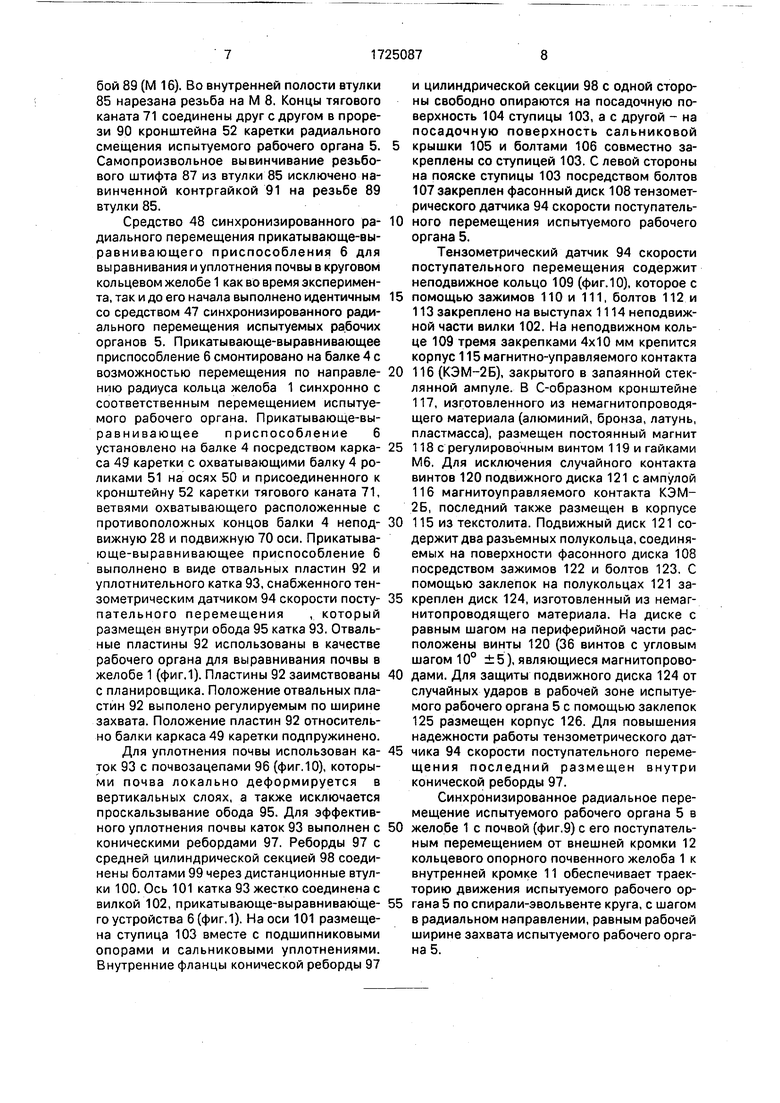

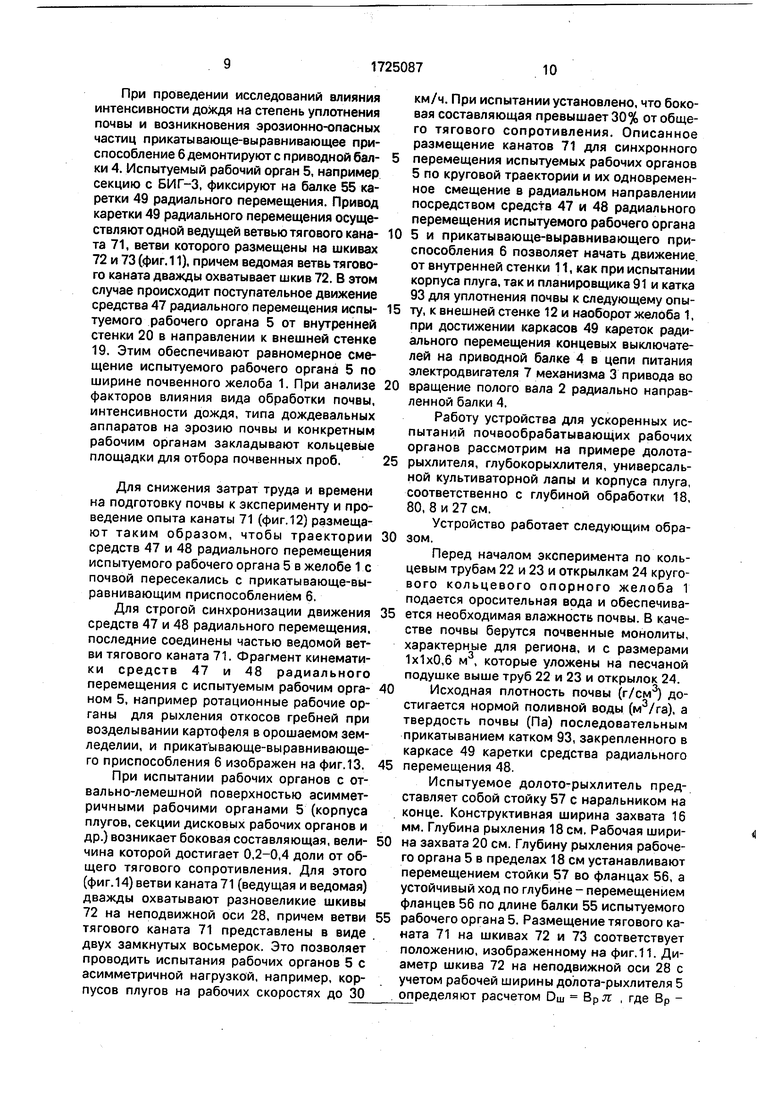

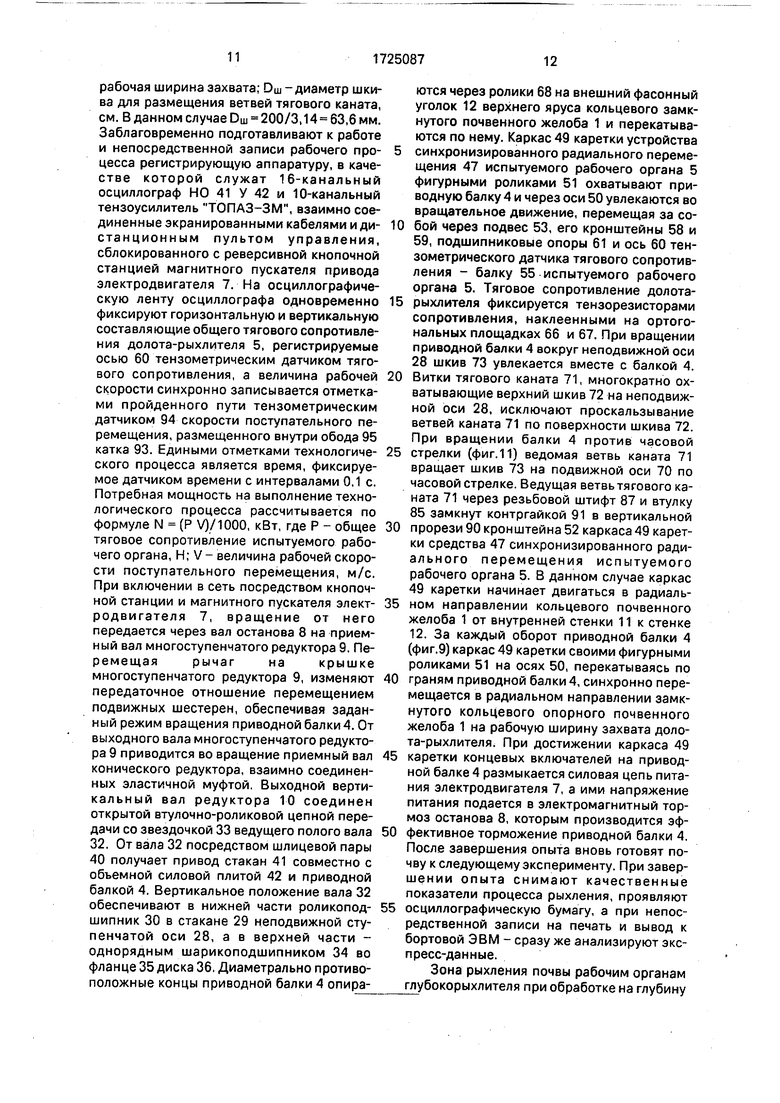

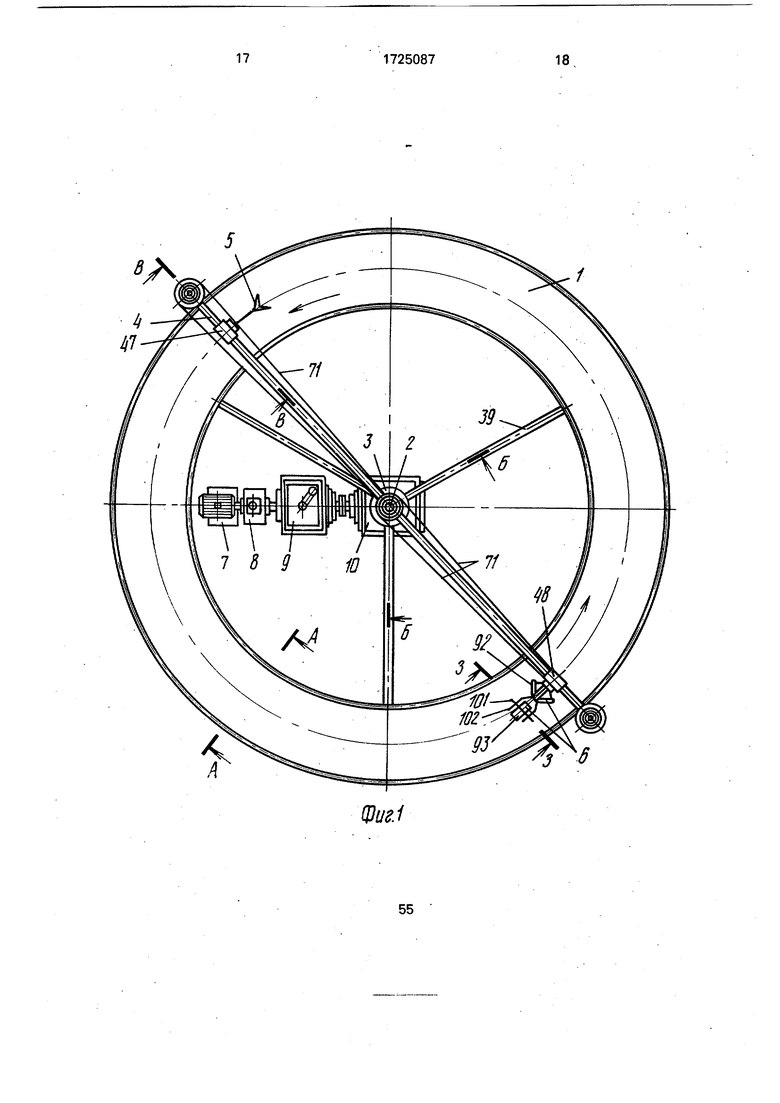

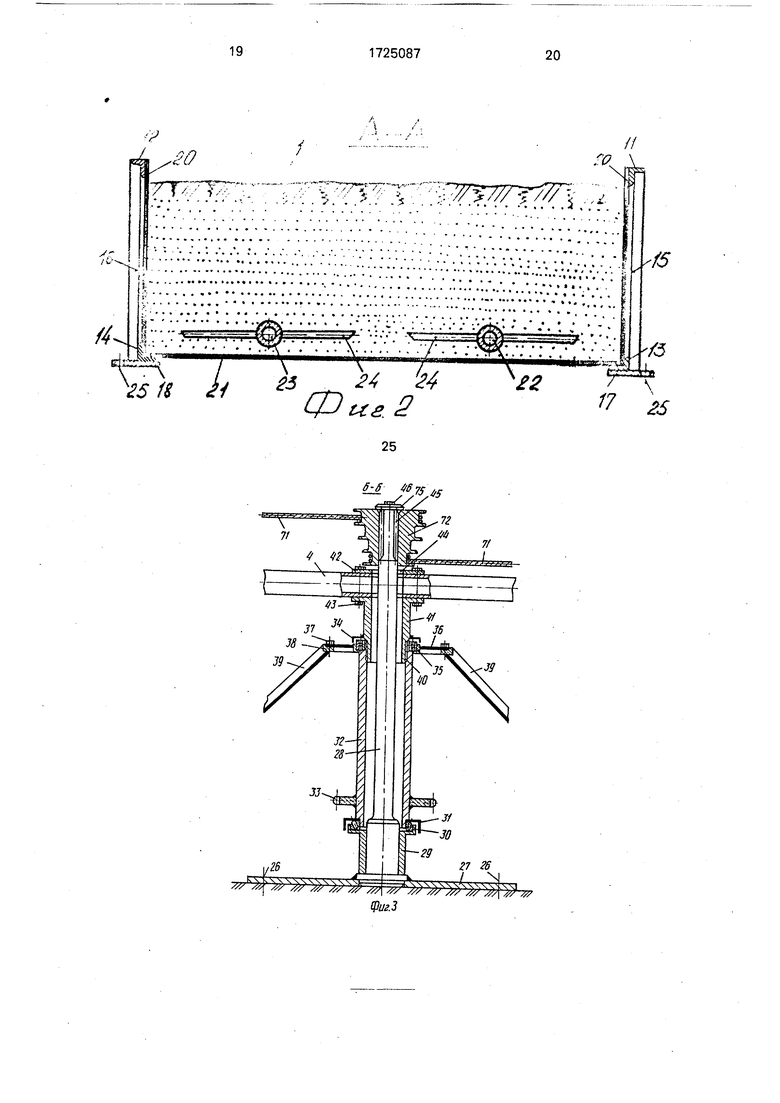

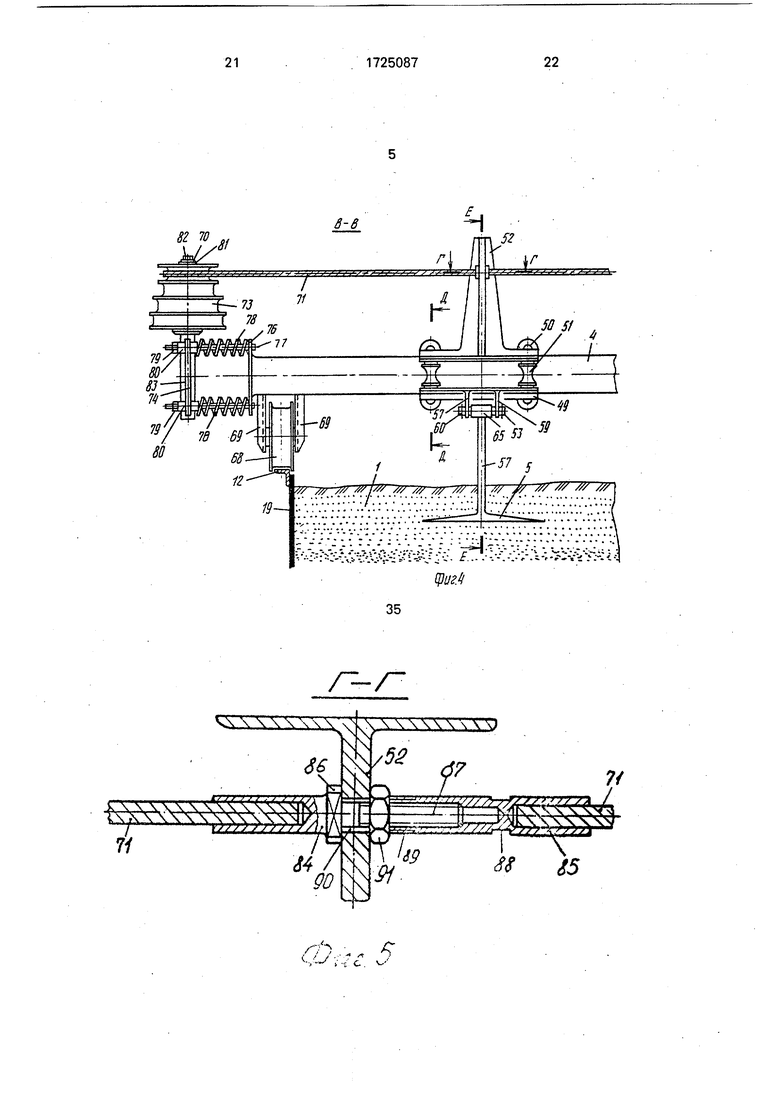

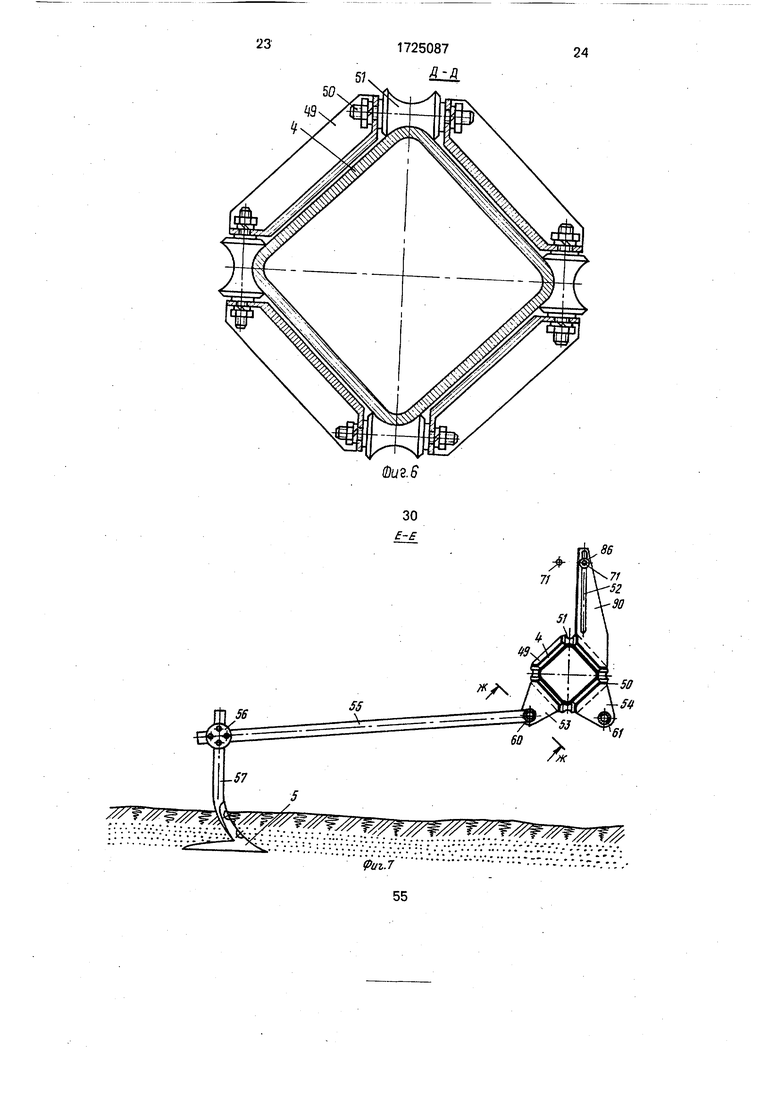

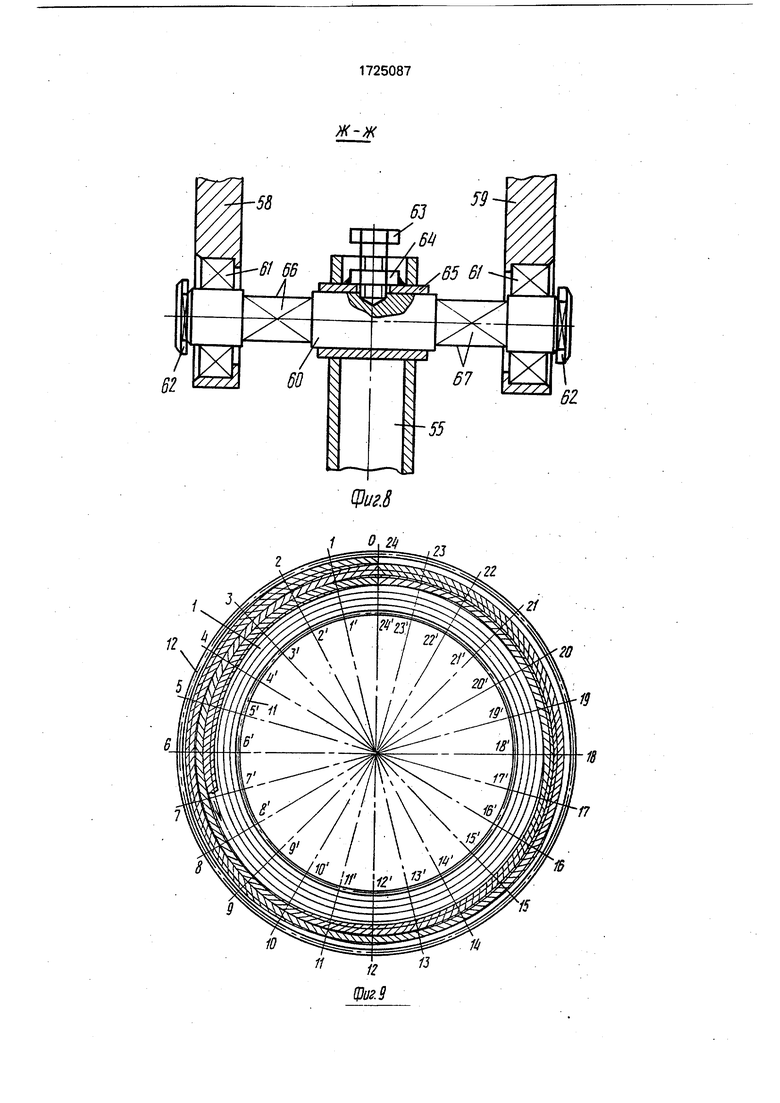

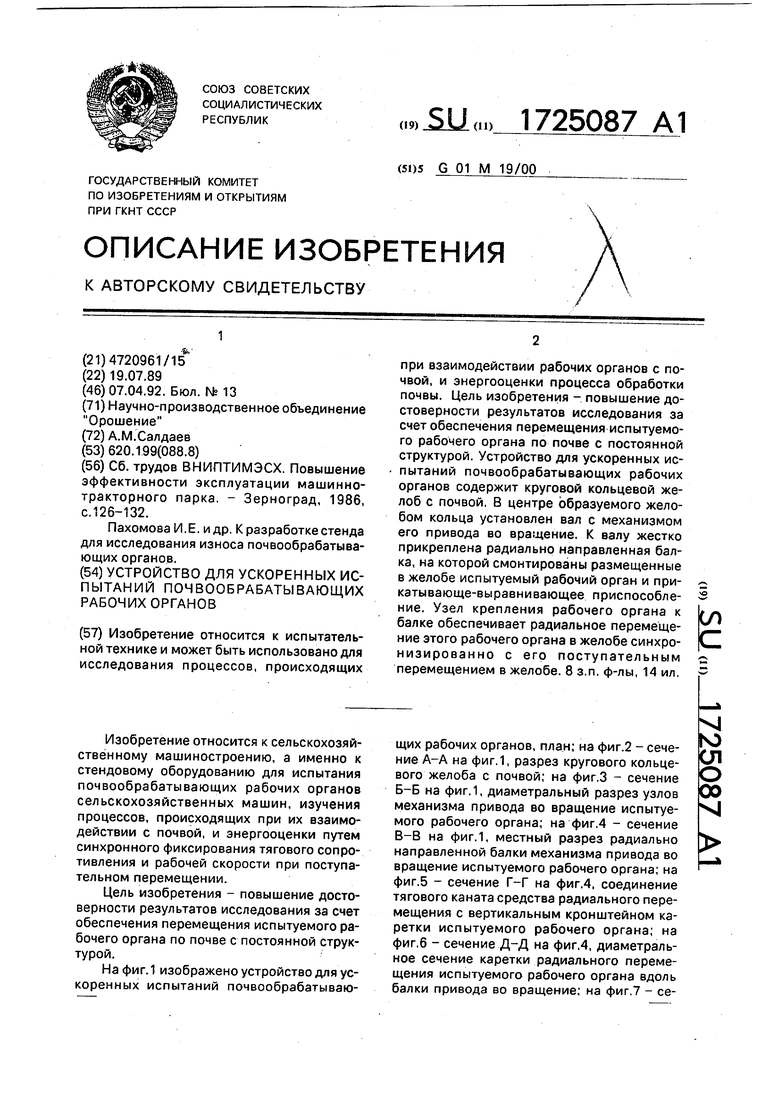

На фиг. 1 изображено устройство для ус- коренных испытаний почвообрабатывающих рабочих органов, план; на фиг.2 - сечение А-А на фиг.1, разрез кругового кольцевого желоба с почвой; на фиг.З - сечение Б-Б на фиг.1, диаметральный разрез узлов механизма привода во вращение испытуемого рабочего органа; на фиг.4 - сечение В-В на фиг.1, местный разрез радиально направленной балки механизма привода во вращение испытуемого рабочего органа; на фиг.5 - сечение Г-Г на фиг.4, соединение тягового каната средства радиального перемещения с вертикальным кронштейном каретки испытуемого рабочего органа; на фиг.6 - сечение Д-Д на фиг.4, диаметральное сечение каретки радиального перемещения испытуемого рабочего органа вдоль балки привода во вращение; на фиг.7 - сеVI ю сл о

00

VI

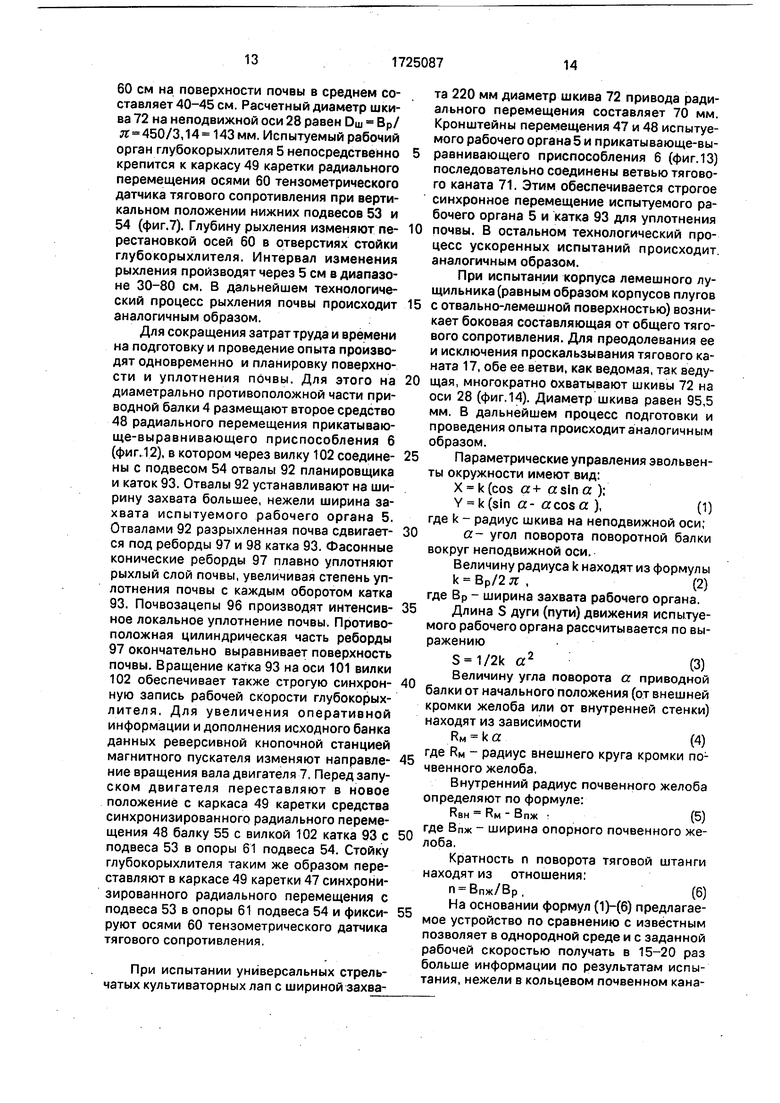

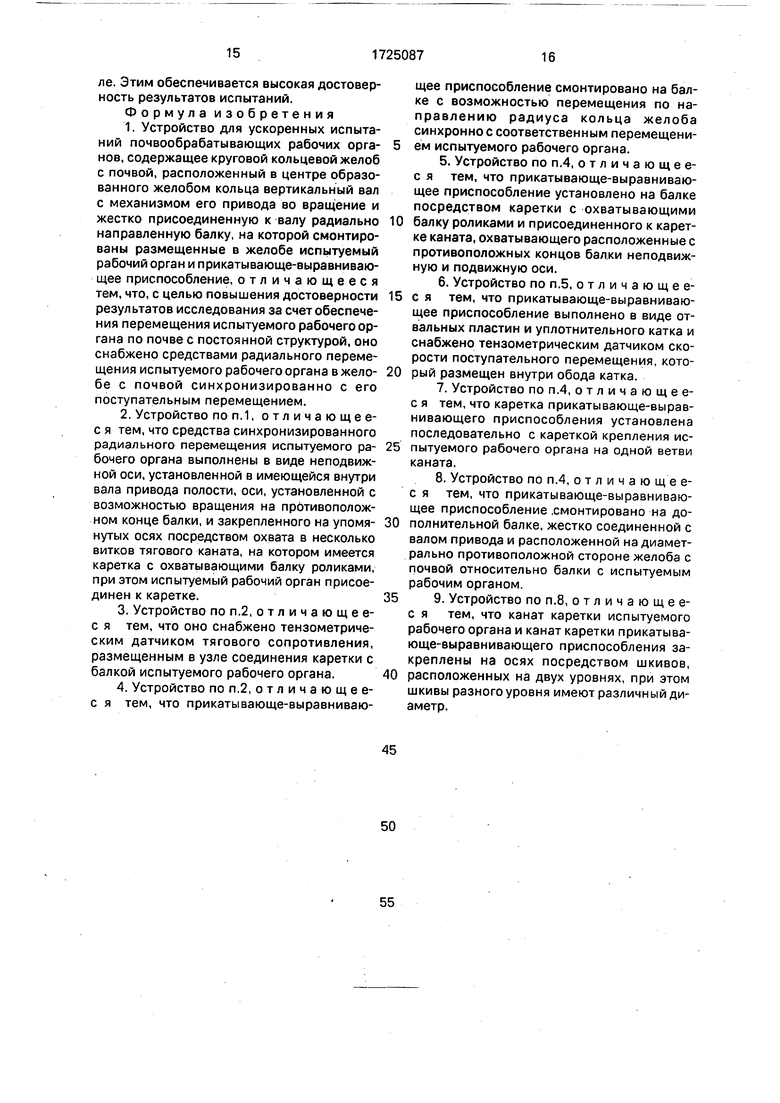

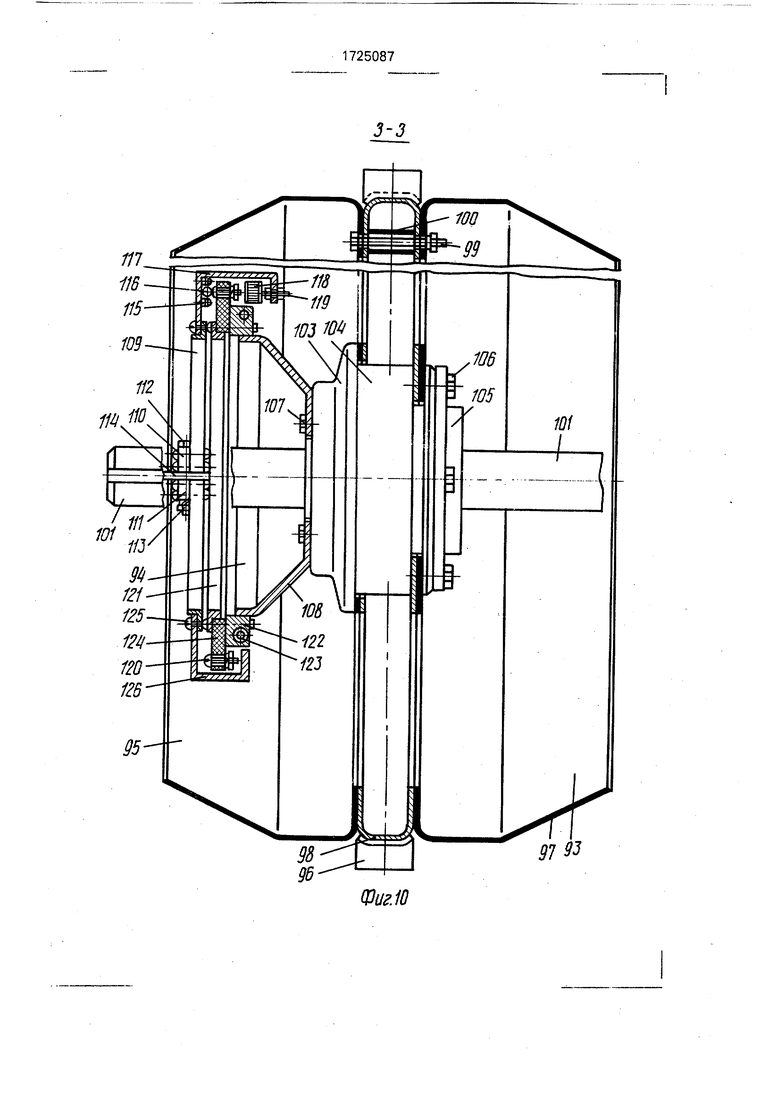

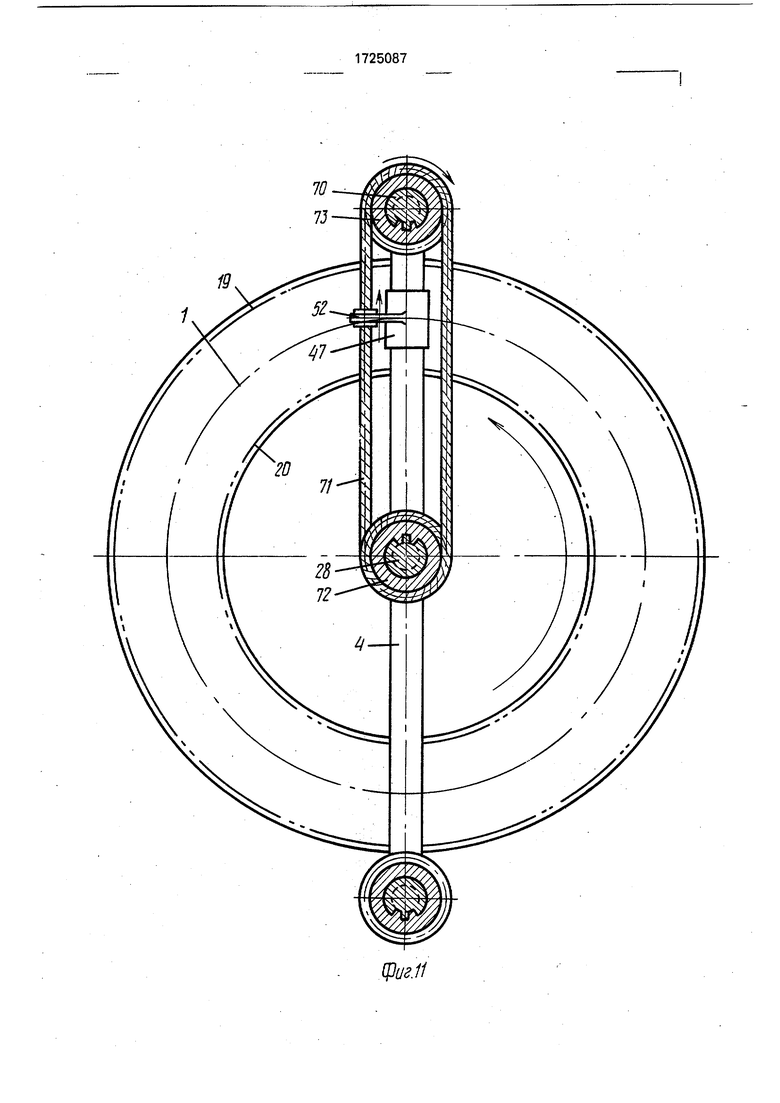

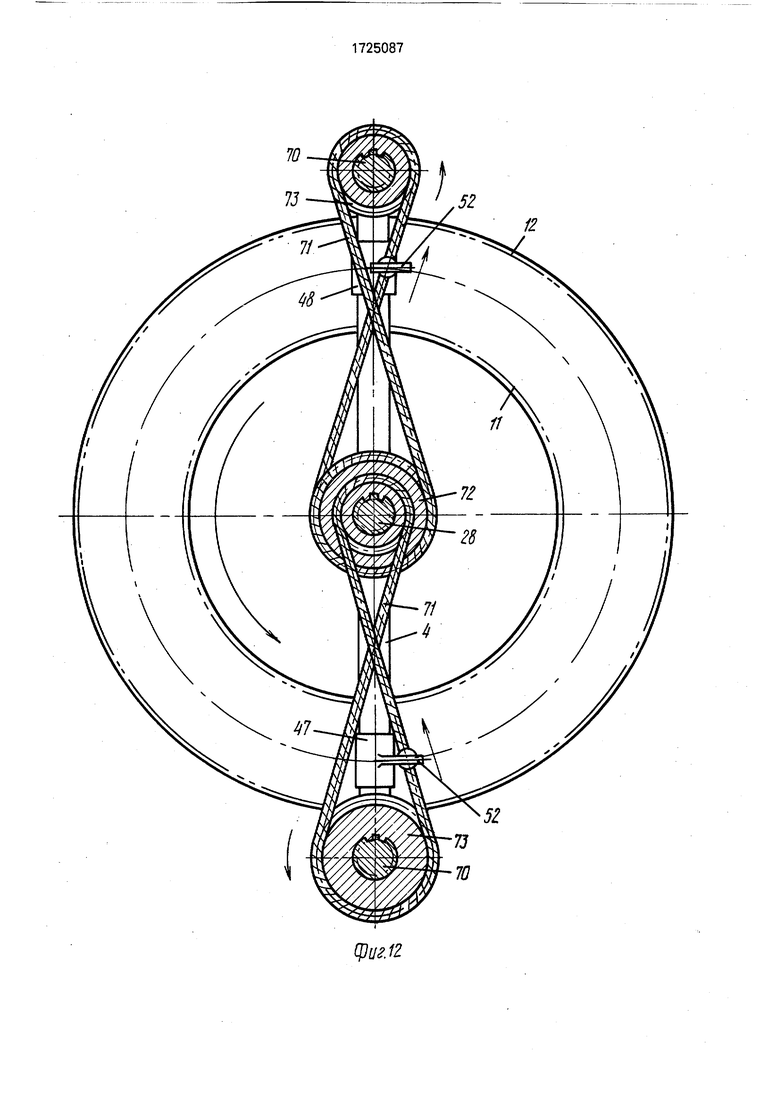

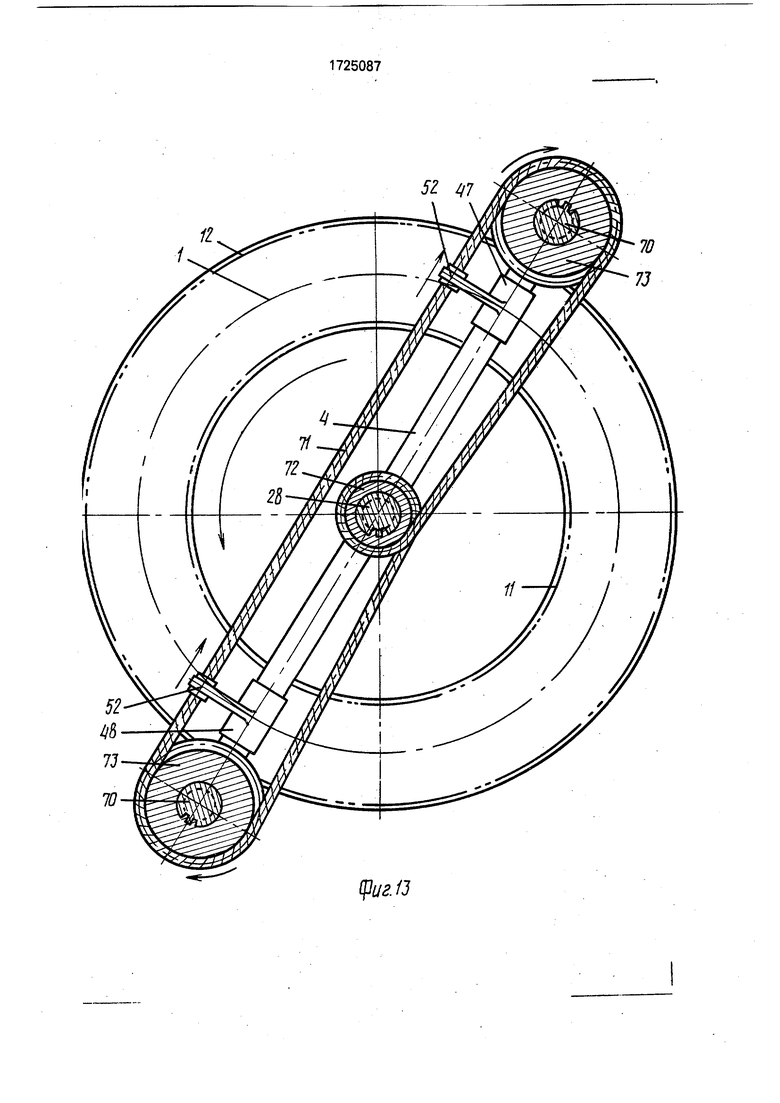

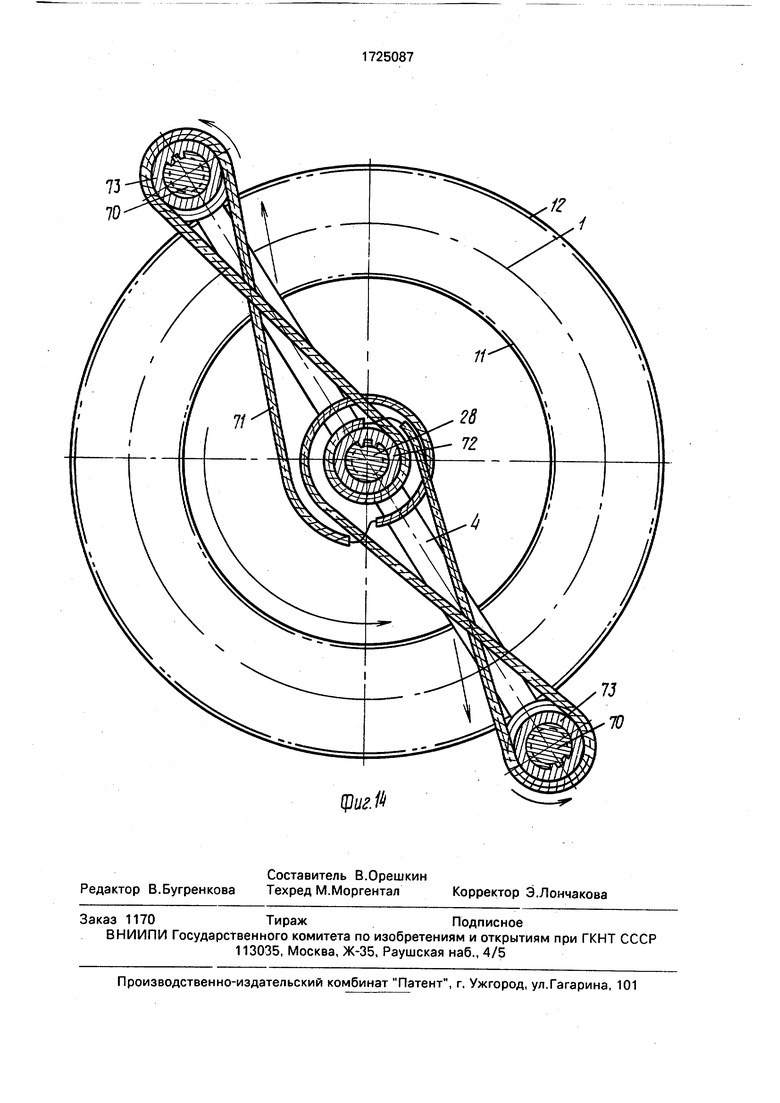

чение Е-Е на фиг.4, узел соединения испытуемого рабочего органа с кареткой радиального перемещения; на фиг.8 - сечение Ж-Ж на фиг.7, узел соединения тензодина- мометрического датчика тягового сопротив- ления с кареткой радиального перемещения испытуемого рабочего органа; на фйг.9 - траектория движения по спирали эвольвенты круга испытуемого рабочего органа при синхронном поступательном и радиальном перемещениях в кольцевом желобе; на фиг. 10 - сечение 3-3 на фиг.1, компоновка тензометрического датчика скорости поступательного перемещения испытуемого рабочего органа внутри обода катка при каты вающе-выравнивающего приспособления; на фиг.11 - положение тягового каната на шкивах привода каретки перемещения испытуемого рабочего органа от внутреннего борта кольцевого желоба в на- правлении к внешней стенке при предварительной подготовке почвы к эксперименту; на фиг.12 - положение независимых контуров тяговых канатов на шкивах для перемещения по направлению радиуса кольцевого желоба синхронно с соответственным перемещением испытуемого рабочего органа и прикатывающе-выравнивающего приспособления для уплотнения почвы в желобе при совмещенных операциях проведения опытов и подготовки почвы к следующему эксперименту; на фиг. 13 - фрагмент кинематики прикатывающе-выравнивающего приспособления с синхронным перемещением испытуемого рабочего органа вдоль ради- ально направленной балки, жестко соединенной с валом привода и расположенный на диаметрально противоположной стороне желоба с почвой относительно прикатывающе-выравнивающего приспособления; на фиг. 14 - положение тяговых канатов на шкивах неподвижной и подвижных осях при проведении испытаний экспериментальных рабочих органов с существенной боковой составляющей от общего тягового сопротив- ления.

Устройство (фиг.1) включает в себя замкнутый круговой кольцевой опорный желоб 1, заполненный почвой, расположенный в центре образованного желобом 1 кольца вертикальный вал 2 с механизмом 3 его привода во вращение и жестко присоединенную к валу 2 радиально направленную балку 4, на которой смонтированы размещенные в желобе 1 испытуемый рабочий орган 5 и прикатывающе-выравнивающее приспособление 6. Механизм 3 привода во вращение балки 4 включает источник 7 мощности, связанный силовыми кабелями с магнитным

пускателем четвертой величины и реверсивной кнопочной станцией дистанционного пульта управления и плавкими 100 А предохранителями с сетью переменного тока напряжением 380 В, останов 8 с электромагнитным тормозом, многоступенчатый редуктор 9, конический редуктор 10 с вертикальным ведомым валом и открытая промежуточная цепная передача (не показано) привода вертикального пустотелого вала 2 радиально направленно балки 4.

Круговой кольцевой желоб 1 (фиг.2) выполнен в виде сварного замкнутого каркаса из профильных уголков 11 и 12 верхнего яруса, из уголков 13 и 14 нижнего яруса, стоек 15 и 16, монтажных плит 17 и 18, внешней 19 и внутренней 20 стенок из листового металла, днища 21 и замкнутых кольцевых трубопроводов 22 и 23 с открылками 24 для подпочвенного орошения и аэрации почвы в опорном желобе 1. Монтажные плиты 17 и 18 зафиксированы анкерными болтами 25 к фундаменту устройства.

Радиально направленная балка 4 (фиг.1 3,4 и 6) представляет собой полую квадратную трубу сечением 100 х 100 х 10 мм, размещенной одной парой ребер в вертикальной плоскости, а второй - в горизонтальной.

В центре кольцевого опорного желоба 1 (фиг.1 и 3) посредством анкерных болтов 26 к фундаменту устройства закреплена опорная плита 27 с вертикальной ступенчатой неподвижной осью 28, взаимно соединенных замкнутыми кольцевыми сварными швами. В нижней части оси 28 размещен стакан 29 с роликоподшипником 30. Роликоподшипник 30 закрыт фасонным диском 31, исключающим попадание в него пыли. Диск 31 жестко соединен с вертикальным полым приводным валом 32 механизма привода во вращение радиально направленной балки 4. На валу 32 сварными швами закреплена ведомая звездочка 33 открытой втулочно-ро- ликовой цепной передачи конического редуктора 10. Верхняя часть приводного вала 32 размещена в однородном шариковом подшипнике 34. В свою очередь внешняя обойма подшипника 34 размещена во фланце 35 диска 36. Диск 36 болтами 37 и гайками 38 закреплен с наклонными балками 39 гнутого профиля, нижние концы которых с равным шагом по периметру жестко связаны с уголком 13 нижнего яруса и монтажными плитами 17 опорного желоба 1.

В верхней пустотелой части приводного вала 32 посредством шлицевой пары 40 размещен стакан 41 приводной радиально-на- правленной балки 4. Приводная балка 4

закреплена со стаканом 41 посредством69. Опорные ролики 68 балки 4 перемещаютобъемной силовой плиты 42, взаимно соеди-ся по уголку 12 верхнего яруса опорного

ненных друг с другом посредством двух паржелоба 1. Этим обеспечивается устойчивый

болтовых соединений 43. Стакан 41, балка 4ход испытуемых рабочих органов 5 по глубии силовая плита 42 снабжены технологиче-5 не хода обрабатываемого слоя,

ским отверстием 44 для размещения непод-Средство синхронизированного радивижной оси 28. Верхняя часть оси 28ального перемещения 47 испытуемого рабозаканчивается шлицами 45. В торцовой час-чего органа 5 от внешней кромки 19

ти оси 28 выполены два резьбовых отвер-кругового кольцевого желоба 1 к его внутстия под болты 46 (М 12 х 35).10 ренней стенке 20 выполнено в виде неподСредства 47 и 48 синхронизированноговижной оси 28, установленной в имеющейся,

радиального перемещения испытуемого ра-внутри вала 32 привода полости и оси 70,

бочего органа 5 (фиг.1, 4, 6 и 7) и прикаты-установленной с возможностью вращения

вающе-выравнивающего приспособления 6на противоположном конце балки 4, и засодержат охватывающие балку 4 два разъ-15 крепленного на упомянутых осях 28 и 70

емных каркаса 49 каретки, снабженной ося-посредством охвата в несколько витков тями 50 и фигурными роликами 51, попарногового каната 71. Тяговый канат 71 (фиг.1, 3,

разнесенных по длине каркаса 49 каретки,4 и 5) закреплен на кронштейне 52 каркаса

кронштейна 52 привода поступательного49 каретки испытуемого рабочего органа 5 и

перемещения каркаса 49 каретки, нижних20 своими ветвями охватывает оси 28 и 70 поподвесов 53 и 54 для соединения с балкой 55средством шкивов 72 и 73, расположенных

испытуемого рабочего органа 5.на двух уровнях, при этом шкивы 72 и 73

Балка 55 с испытуемым рабочим орга-разного уровня имеют различный диаметр,

ном 5 взаимно соединены парой фланцев 56.Шкив 72 размещен неподвижно на шлицеЭто позволяет в широком диапазоне изме-25 вой части 45 вертикальной оси 28 внутри и

нять глубину хода испытуемого рабочего ор-соосно с приводным валом 32 механизма

гана 5, так и угол постановки стойки 57привода во вращение присоединенную к варабочего органа 5 к направлению движения.лу 32 радиально направленную балку 4. ДиПередняя часть балки 55 (фиг.4, 7 и 8)соеди-аметрально удаленные шкивы 73

нена шарнирно с кронштейнами 58 и 59 кар-30 закреплены подвижно на осях 70 подпружикаса 49 каретки средства 47 радиальногоненной плиты 74, взаимно соединенных

перемещения испытуемого рабочего органазамкнутыми ветвями тягового каната 71. От

5 посредством оси 60 тензодимометриче-осевого смещения шкив 72 ограничен шайского датчика тягового сопротивления и под-бой 75 и парой болтов 46, ввернутых в резьшипниковых опор 61. Осевое смещение оси35 бовые отверстия неподвижной оси 28.

60 в подшипниковых опорах 61 ограниченоШкивы 72 и 73 по посадочным местам выфасонными болтами 62, а балки 55 относи-полнены взаимозаменяемыми,

тельно оси 60 - стопорным болтом 63, ввер-На диаметрально противоположных

нутым в варенную гайку 64 втулки 65 балкиторцах приводной балки 4 сварными швами

55. На подготовленных ортогональных пло-40 закреплены плиты 76, а в них размещены

щадках 66 и 67 оси 60 наклеены тензорези-направляющие 77. Между плитами 74 и 76

сторы, которые соединены вместе сразмещены четыре цилиндрические пружикомпенсационными тензорезисторнымины 78 сжатия. Степень натяжения ветвей

датчиками в две самостоятельные и незави-тягового каната 71 зависит от силы сжатия

симые мостовые измерительные цепи для45 витков пружин 78, поджимаемых гайками 79

синхронной регистрации горизонтальной ина резьбовой части направляющих 77. Плита

вертикальной составляющих общего тягово-74 снабжена втулками 80, исключающими ее

го сопротивления испытуемого рабочего ор-перекос и заклинивание на направляющих

гана 5. Такое конструктивное выполнение77. Шкив 73 от осевого смещения на оси 70

тензодинамометрической оси 60 и соедине-50 ограничен шайбой 81 и болтами 82. Шкив 73

ние с балкой 55 обеспечивают независи-с осью 70 свободно вращается в подшипнимость и постоянство результатовковых опорах втулки 83 плиты 74,

испытаний. Этим обеспечивается высокаяКонцы тягового каната 71 (фиг.5) запреснадежность получаемой информации присованы в резьбовые втулки 84 и 85. Втулка

испытании широкого спектра рабочих орга-55 84 заканчивается упором 86 с лысками под

нов сельскохозяйственной техники.рожковый ключ на 17 мм и резьбовым штифПериферийныечасти радиально направ-том 87 (MB). Втулка 85 на цилиндрической ленной балки 4 (фиг.4 и 1) снабжены спорны-поверхности также несет лыски 88 под рож- ми роликами 68, закрепленными в кронштейнахковый ключ на 14 мм и заканчивается резь

бой 89 (М 16). Во внутренней полости втулкии цилиндрической секции 98 с одной сторо85 нарезана резьба на М 8. Концы тяговогоны свободно опираются на посадочную поканата 71 соединены друг с другом в проре-верхность 104 ступицы 103, а с другой - на

зи 90 кронштейна 52 каретки радиальногопосадочную поверхность сальниковой

смещения испытуемого рабочего органа 5.5 крышки 105 и болтами 106 совместно заСамопроизвольное вывинчивание резьбо-креплены со ступицей 103. С левой стороны

вого штифта 87 из втулки 85 исключено на-на пояске ступицы 103 посредством болтов

винченной контргайкой 91 на резьбе 89107 закреплен фасонный диск 108 тензометвтулки 85.рического датчика 94 скорости поступательСредство 48 синхронизированного ра-10 ного перемещения испытуемого рабочего

диального перемещения прикатывающе-вы-органа 5.

равнивающего приспособления 6 дляТензометрический датчик 94 скорости

выравнивания и уплотнения почвы в круговомпоступательного перемещения содержит

кольцевом желобе 1 как во время эксперимен-неподвижное кольцо 109 (фиг.10), которое с

та, так и до его начала выполнено идентичным15 помощью зажимов 110 и 111, болтов 112 и

со средством 47 синхронизированного ради-113 закреплено на выступах 1114 неподвижального перемещения испытуемых рабочихной части вилки 102. На неподвижном кольорганов 5. Прикатывающе-выравнивающееце 109 тремя закрепками 4x10 мм крепится

приспособление 6 смонтировано на балке 4 скорпус 115 магнитно-управляемого контакта

возможностью перемещения по направле-20 116 (КЭМ-2Б), закрытого в запаянной стекнию радиуса кольца желоба 1 синхронно слянной ампуле. В С-образном кронштейне

соответственным перемещением испытуе-117, изготовленного из немагнитопроводямого рабочего органа. Прикатывающе-вы-щего материала (алюминий, бронза, латунь,

равнивающее приспособление 6пластмасса), размещен постоянный магнит

установлено на балке 4 посредством карка-25 118 с регулировочным винтом 119 и гайками

са 49 каретки с охватывающими балку 4 ро-Мб. Для исключения случайного контакта

ликами 51 на осях 50 и присоединенного квинтов 120 подвижного диска 121с ампулой

кронштейну 52 каретки тягового каната 71,116 магнитоуправляемого контакта КЭМветвями охватывающего расположенные с2Б, последний также размещен в корпусе

противоположных концов балки 4 непод-30 115 из текстолита. Подвижный диск 121 совижную 28 и подвижную 70 оси. Прикатыва-держит два разъемных полукольца, соединяюще-выравнивающее приспособление 6емых на поверхности фасонного диска 108

выполнено в виде отвальных пластин 92 ипосредством зажимов 122 и болтов 123. С

уплотнительного катка 93, снабженного тен-помощью заклепок на полукольцах 121 зазометрическим датчиком 94 скорости посту-35 креплен диск 124, изготовленный из немагпательного перемещения , которыйнитопроводящего материала. На диске с

размещен внутри обода 95 катка 93, Отваль-равным шагом на периферийной части расные пластины 92 использованы в качествеположены винты 120 (36 винтов с угловым

рабочего органа для выравнивания почвы вшагом 10° ±5), являющиеся магнитопровожелобе 1 (фиг.1). Пластины 92 заимствованы40 дами. Для защиты подвижного диска 124 от

с планировщика. Положение отвальных пла-случайных ударов в рабочей зоне испытуестин 92 выполено регулируемым по ширинемого рабочего органа 5 с помощью заклепок

захвата. Положение пластин 92 относитель-125 размещен корпус 126. Для повышения

но балки каркаса 49 каретки подпружинено.надежности работы тензометрического датДля уплотнения почвы использован ка-45 чика 94 скорости поступательного переметок 93 с почвозацепами 96 (фиг.10), которы-щения последний размещен внутри ми почва локально деформируется вконической реборды 97. вертикальных слоях, а также исключаетсяСинхронизированное радиальное перепроскальзывание обода 95. Для эффектив-мещение испытуемого рабочего органа 5 в ного уплотнения почвы каток 93 выполнен с50 желобе 1 с почвой (фиг.9) с его поступатель- коническими ребордами 97. Реборды 97 сным перемещением от внешней кромки 12 средней цилиндрической секцией 98 соеди-кольцевого опорного почвенного желоба 1 к нены болтами 99 через дистанционные втул-внутренней кромке 11 обеспечивает траек- ки 100. Ось 101 катка 93 жестко соединена сторию движения испытуемого рабочего ор- вилкой 102, прикатывающе-выравнивающе-55 гана 5 по спирали-эвольвенте круга, с шагом го устройства 6 (фиг.1). На оси 101 размеще-в радиальном направлении, равным рабочей на ступица 103 вместе с подшипниковымиширине захвата испытуемого рабочего орга- опорами и сальниковыми уплотнениями.на 5. Внутренние фланцы конической реборды 97

При проведении исследований влияния интенсивности дождя на степень уплотнения почвы и возникновения эрозионно-опасных частиц прикатывающе-выравнивающее приспособление 6 демонтируют с приводной балки 4. Испытуемый рабочий орган 5, например секцию с БИГ-3, фиксируют на балке 55 каретки 49 радиального перемещения. Привод каретки 49 радиального перемещения осуществляют одной ведущей ветвью тягового каната 71, ветви которого размещены на шкивах 72 и 73 (фиг.11), причем ведомая ветвь тягового каната дважды охватывает шкив 72. В этом случае происходит поступательное движение средства 47 радиального перемещения испытуемого рабочего органа 5 от внутренней стенки 20 в направлении к внешней стенке 19. Этим обеспечивают равномерное смещение испытуемого рабочего органа 5 по ширине почвенного желоба 1. При анализе факторов влияния вида обработки почвы, интенсивности дождя, типа дождевальных аппаратов на эрозию почвы и конкретным рабочим органам закладывают кольцевые площадки для отбора почвенных проб.

Для снижения затрат труда и времени на подготовку почвы к эксперименту и проведение опыта канаты 71 (фиг. 12) размещают таким образом, чтобы траектории средств 47 и 48 радиального перемещения испытуемого рабочего органа 5 в желобе 1с почвой пересекались с прикатывающе-вы- равнивающим приспособлением б.

Для строгой синхронизации движения средств 47 и 48 радиального перемещения, последние соединены частью ведомой ветви тягового каната 71. Фрагмент кинематики средств 47 и 48 радиального перемещения с испытуемым рабочим органом 5, например ротационные рабочие органы для рыхления откосов гребней при возделывании картофеля в орошаемом земледелии, и прикатывающе-выравнивающе- го приспособления 6 изображен на фиг.13.

При испытании рабочих органов с от- вально-лемешной поверхностью асимметричными рабочими органами 5 (корпуса плугов, секции дисковых рабочих органов и др.) возникает боковая составляющая, величина которой достигает 0,2-0,4 доли от общего тягового сопротивления. Для этого (фиг.14) ветви каната 71 (ведущая и ведомая) дважды охватывают разновеликие шкивы 72 на неподвижной оси 28, причем ветви тягового каната 71 представлены в виде двух замкнутых восьмерок. Это позволяет проводить испытания рабочих органов 5 с асимметричной нагрузкой, например, корпусов плугов на рабочих скоростях до 30

км/ч. При испытании установлено, что боковая составляющая превышает 30% от общего тягового сопротивления. Описанное размещение канатов 71 для синхронного

перемещения испытуемых рабочих органов 5 по круговой траектории и их одновременное смещение в радиальном направлении посредством средств 47 и 48 радиального перемещения испытуемого рабочего органа

0 5 и прикатывэюще-выравнивающего приспособления 6 позволяет начать движение, от внутренней стенки 11, как при испытании корпуса плуга, так и планировщика 91 и катка 93 для уплотнения почвы к следующему опы5 ту, к внешней стенке 12 и наоборот желоба 1, при достижении каркасов 49 кареток радиального перемещения концевых выключателей на приводной балке 4 в цепи питания электродвигателя 7 механизма 3 привода во

0 вращение полого вала 2 радиально направленной балки 4.

Работу устройства для ускоренных испытаний почвообрабатывающих рабочих органов рассмотрим на примере долота5 рыхлителя, глубокорыхлителя, универсальной культиваторной лапы и корпуса плуга, соответственно с глубиной обработки 18, 80, 8 и 27 см.

Устройство работает следующим обра0 зом.

Перед началом эксперимента по кольцевым трубам 22 и 23 и открылкам 24 кругового кольцевого опорного желоба 1 подается оросительная вода и обеспечива5 ется необходимая влажность почвы. В качестве почвы берутся почвенные монолиты, характерные для региона, и с размерами 1x1x0,6 м3, которые уложены на песчаной подушке выше труб 22 и 23 и открылок 24.

0 Исходная плотность почвы (г/см3) достигается нормой поливной воды (м3/га), а твердость почвы (Па) последовательным прикатыванием катком 93, закрепленного в каркасе 49 каретки средства радиального

5 перемещения 48.

Испытуемое долото-рыхлитель представляет собой стойку 57 с наральником на конце. Конструктивная ширина захвата 16 мм. Глубина рыхления 18 см. Рабочая шири0 на захвата 20 см. Глубину рыхления рабочего органа 5 в пределах 18 см устанавливают перемещением стойки 57 во фланцах 56, а устойчивый ход по глубине - перемещением фланцев 56 по длине балки 55 испытуемого

5 рабочего органа 5. Размещение тягового каната 71 на шкивах 72 и 73 соответствует положению, изображенному на фиг. 11. Диаметр шкива 72 на неподвижной оси 28 с учетом рабочей ширины долота-рыхлителя 5 определяют расчетом Ош Врл , где Вр рабочая ширина захвата; Ош -диаметр шкива для размещения ветвей тягового каната, см. В данном случае Ош 200/3,14 63,6 мм. Заблаговременно подготавливают к работе и непосредственной записи рабочего процесса регистрирующую аппаратуру, в качестве которой служат 16-канальный осциллограф НО 41 У 42 и 10-канальный тензоусилитель ТОПАЗ-ЗМ, взаимно соединенные экранированными кабелями и ди- станционным пультом управления, сблокированного с реверсивной кнопочной станцией магнитного пускателя привода электродвигателя 7. На осциллографиче- скую ленту осциллографа одновременно фиксируют горизонтальную и вертикальную составляющие общего тягового сопротивления долота-рыхлителя 5, регистрируемые осью 60 тензометрическим датчиком тягового сопротивления, а величина рабочей скорости синхронно записывается отметками пройденного пути тензометрическим датчиком 94 скорости поступательного перемещения, размещенного внутри обода 95 катка 93. Едиными отметками технологического процесса является время, фиксируемое датчиком времени с интервалами 0,1 с. Потребная мощность на выполнение технологического процесса рассчитывается по формуле N (Р V)/1000, кВт, где Р - общее тяговое сопротивление испытуемого рабочего органа, Н; V - величина рабочей скорости поступательного перемещения, м/с. При включении в сеть посредством кнопочной станции и магнитного пускателя электродвигателя 7, вращение от него передается через вал останова 8 на приемный вал многоступенчатого редуктора 9. Перемещая рычаг на крышке многоступенчатого редуктора 9, изменяют передаточное отношение перемещением подвижных шестерен, обеспечивая заданный режим вращения приводной балки 4. От выходного вала многоступенчатого редуктора 9 приводится во вращение приемный вал конического редуктора, взаимно соединенных эластичной муфтой. Выходной вертикальный вал редуктора 10 соединен открытой втулочно-роликовой цепной передачи со звездочкой 33 ведущего полого вала 32. От вала 32 посредством шлицевой пары 40 получает привод стакан 41 совместно с объемной силовой плитой 42 и приводной балкой 4. Вертикальное положение вала 32 обеспечивают в нижней части роликоподшипник 30 в стакане 29 неподвижной ступенчатой оси 28, а в верхней части - однорядным шарикоподшипником 34 во фланце 35 диска 36. Диаметрально противоположные концы приводной балки 4 опираются через ролики 68 на внешний фасонный уголок 12 верхнего яруса кольцевого замкнутого почвенного желоба 1 и перекатываются по нему. Каркас 49 каретки устройства

синхронизированного радиального перемещения 47 испытуемого рабочего органа 5 фигурными роликами 51 охватывают приводную балку 4 и через оси 50 увлекаются во вращательное движение, перемещая за со0 бой через подвес 53, его кронштейны 58 и 59, подшипниковые опоры 61 и ось 60 тен- зометрического датчика тягового сопротивления - балку 55 испытуемого рабочего органа 5. Тяговое сопротивление долота5 рыхлителя фиксируется тензорезисторами сопротивления, наклеенными на ортогональных площадках 66 и 67. При вращении приводной балки 4 вокруг неподвижной оси 28 шкив 73 увлекается вместе с балкой 4.

0 Витки тягового каната 71, многократно охватывающие верхний шкив 72 на неподвижной оси 28, исключают проскальзывание ветвей каната 71 по поверхности шкива 72. При вращении балки 4 против часовой

5 стрелки (фиг.11) ведомая ветвь каната 71 вращает шкив 73 на подвижной оси 70 по часовой стрелке. Ведущая ветвь тягового каната 71 через резьбовой штифт 87 и втулку 85 замкнут контргайкой 91 в вертикальной

0 прорези 90 кронштейна 52 каркаса 49 каретки средства 47 синхронизированного радиального перемещения испытуемого рабочего органа 5. В данном случае каркас 49 каретки начинает двигаться в радиаль5 ном направлении кольцевого почвенного желоба 1 от внутренней стенки 11 к стенке 12. За каждый оборот приводной балки 4 (фиг.9) каркас 49 каретки своими фигурными роликами 51 на осях 50, перекатываясь по

0 граням приводной балки 4, синхронно перемещается в радиальном направлении замкнутого кольцевого опорного почвенного желоба 1 на рабочую ширину захвата долота-рыхлителя. При достижении каркаса 49

5 каретки концевых включателей на приводной балке 4 размыкается силовая цепь питания электродвигателя 7, а ими напряжение питания подается в электромагнитный тормоз останова 8, которым производится эф0 фективное торможение приводной балки 4. После завершения опыта вновь готовят почву к следующему эксперименту. При завершении опыта снимают качественные показатели процесса рыхления, проявляют

5 осциллографическую бумагу, а при непосредственной записи на печать и вывод к бортовой ЭВМ - сразу же анализируют экспресс-данные.

Зона рыхления почвы рабочим органам глубоко рыхл ител я при обработке на глубину

60 см на поверхности почвы в среднем составляет 40-45 см. Расчетный диаметр шкива 72 на неподвижной оси 28 равен Ош - Вр/ # 450/3,14 143мм. Испытуемый рабочий орган глубокорыхлителя 5 непосредственно крепится к каркасу 49 каретки радиального перемещения осями 60 тензометрического датчика тягового сопротивления при вертикальном положении нижних подвесов 53 и 54 (фиг.7). Глубину рыхления изменяют пе- рестановкой осей 60 в отверстиях стойки глубокорыхлителя. Интервал изменения рыхления производят через 5 см в диапазоне 30-80 см. В дальнейшем технологический процесс рыхления почвы происходит аналогичным образом.

Для сокращения затрат труда и времени на подготовку и проведение опыта производят одновременно и планировку поверхности и уплотнения почвы. Для этого на диаметрально противоположной части приводной балки 4 размещают второе средство 48 радиального перемещения прикатываю- ще-выравнивающего приспособления 6 (фиг,12), в котором через вилку 102 соедине- ны с подвесом 54 отвалы 92 планировщика и каток 93. Отвалы 92 устанавливают на ширину захвата большее, нежели ширина захвата испытуемого рабочего органа 5. Отвалами 92 разрыхленная почва сдвигает- ся под реборды 97 и 98 катка 93. Фасонные конические реборды 97 плавно уплотняют рыхлый слой почвы, увеличивая степень уплотнения почвы с каждым оборотом катка 93. Почвозацепы 96 производят интенсив- ное локальное уплотнение почвы. Противоположная цилиндрическая часть реборды 97 окончательно выравнивает поверхность почвы. Вращение катка 93 на оси 101 вилки 102 обеспечивает также строгую синхрон- ную запись рабочей скорости глубокорыхлителя. Для увеличения оперативной информации и дополнения исходного банка данных реверсивной кнопочной станцией магнитного пускателя изменяют направле- ние вращения вала двигателя 7. Перед запуском двигателя переставляют в новое положение с каркаса 49 каретки средства синхронизированного радиального перемещения 48 балку 55 с вилкой 102 катка 93 с подвеса 53 в опоры 61 подвеса 54. Стойку глубокорыхлителя таким же образом переставляют в каркасе 49 каретки 47 синхронизированного радиального перемещения с подвеса 53 в опоры 61 подвеса 54 и фикси- руют осями 60 тензометрического датчика тягового сопротивления,

При испытании универсальных стрельчатых культиваторных лап с шириной захвата 220 мм диаметр шкива 72 привода ради- ального перемещения составляет 70 мм. Кронштейны перемещения 47 и 48 испытуемого рабочего органа 5 и прикатывающе-вы- равнивающего приспособления 6 (фиг. 13) последовательно соединены ветвью тягового каната 71. Этим обеспечивается строгое синхронное перемещение испытуемого рабочего органа 5 и катка 93 для уплотнения почвы. В остальном технологический процесс ускоренных испытаний происходит, аналогичным образом.

При испытании корпуса лемешного лущильника (равным образом корпусов плугов с отвально-лемешной поверхностью) возникает боковая составляющая от общего тягового сопротивления. Для преодолевания ее и исключения проскальзывания тягового каната 17, обе ее ветви, как ведомая, так ведущая, многократно охватывают шкивы 72 на оси 28 (фиг. 14). Диаметр шкива равен 95,5 мм. В дальнейшем процесс подготовки и проведения опыта происходит аналогичным образом.

Параметрические управления эвольвенты окружности имеют вид:

X k(cos a+ a sin a );

Y k(sin a- а cos а ),(1)

где k - радиус шкива на неподвижной оси; а- угол поворота поворотной балки вокруг неподвижной оси.

Величину радиуса k находят из формулы

k Вр/2 п ,(2)

где Вр - ширина захвата рабочего органа.

Длина S дуги (пути) движения испытуемого рабочего органа рассчитывается по выражению

S 1/2k «2 :(3)

Величину угла поворота а приводной балки от начального положения (от внешней кромки желоба или от внутренней стенки) находят из зависимости

RM kcr(4)

где RM - радиус внешнего круга кромки по1 чвенного желоба.

Внутренний радиус почвенного желоба определяют по формуле:

RBH RM - Впж (5)

где ВПж - ширина опорного почвенного желоба,

Кратность п поворота тяговой штанги находят из отношения:

п Впж/Вр.(6)

На основании формул (1)-(6) предлагаемое устройство по сравнению с известным позволяет в однородной среде и с заданной рабочей скоростью получать в 15-20 раз больше информации по результатам испытания, нежели в кольцевом почвенном канале. Этим обеспечивается высокая достоверность результатов испытаний.

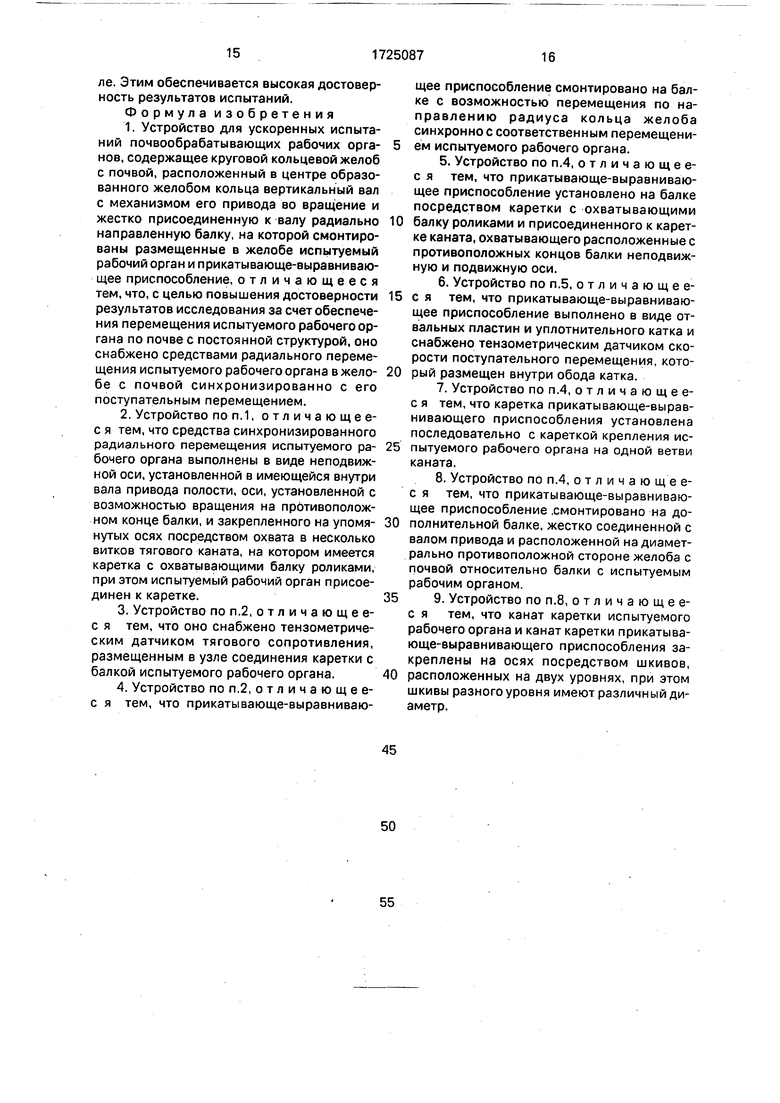

Формула изобретения

1.Устройство для ускоренных испытаний почвообрабатывающих рабочих орга- нов, содержащее круговой кольцевой желоб

с почвой, расположенный в центре образованного желобом кольца вертикальный вал с механизмом его привода во вращение и жестко присоединенную к валу радиально направленную балку, на которой смонтированы размещенные в желобе испытуемый рабочий орган и прикатывающе-выравниваю- щее приспособление, отличающееся тем, что, с целью повышения достоверности результатов исследования за счет обеспечения перемещения испытуемого рабочего органа по почве с постоянной структурой, оно снабжено средствами радиального перемещения испытуемого рабочего органа в жело- бе с почвой синхронизированно с его поступательным перемещением.

2.Устройство по п. 1, отличающее- с я тем,что средства синхронизированного радиального перемещения испытуемого ра- бочего органа выполнены в виде неподвижной оси, установленной в имеющейся внутри вала привода полости, оси, установленной с возможностью вращения на противоположном конце балки, и закрепленного на упомя- нутых осях посредством охвата в несколько витков тягового каната, на котором имеется каретка с охватывающими балку роликами, при этом испытуемый рабочий орган присоединен к каретке.

3.Устройство по п.2, отличающее- с я тем, что оно снабжено тензометриче- ским датчиком тягового сопротивления, размещенным в узле соединения каретки с балкой испытуемого рабочего органа.

4.Устройство по п.2, отличающее- с я тем, что прикатывающе-выравнивающее приспособление смонтировано на балке с возможностью перемещения по направлению радиуса кольца желоба синхронное соответственным перемещением испытуемого рабочего органа.

5.Устройство по п.4, о т л и ч а ю щ е е- с я тем, что прикатывающе-выравниваю- щее приспособление установлено на балке посредством каретки с охватывающими балку роликами и присоединенного к каретке каната, охватывающего расположенные с противоположных концов балки неподвижную и подвижную оси.

6.Устройство по п.5, о т л и ч а ю щ е е- с я тем, что прикатывающе-выравниваю- щее приспособление выполнено в виде отвальных пластин и уплотнительного катка и снабжено тензометрическим датчиком скорости поступательного перемещения, который размещен внутри обода катка.

7.Устройство по п.4, отличающее- с я тем, что каретка прикатывающе-вырав- нивающего приспособления установлена последовательно с кареткой крепления испытуемого рабочего органа на одной ветви каната.

8.Устройство по п.4, отличаю щ е е- с я тем, что прикатывающе-выравниваю- щее приспособление .смонтировано на дополнительной балке, жестко соединенной с валом привода и расположенной на диаметрально противоположной стороне желоба с почвой относительно балки с испытуемым рабочим органом.

9.Устройство по п.8, отличающее- с я тем, что канат каретки испытуемого рабочего органа и канат каретки прикатыва- юще-выравнивающего приспособления закреплены на осях посредством шкивов, расположенных на двух уровнях, при этом шкивы разного уровня имеют различный диаметр.

Фиг.1

Фиг. 6

30

Ј-Ј

Фиг.Ю

№.//

фиг. 12

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ПРОВЕДЕНИЯ УСКОРЕННЫХ ИСПЫТАНИЙ ПОЧВООБРАБАТЫВАЮЩИХ РАБОЧИХ ОРГАНОВ | 1995 |

|

RU2078325C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ И СТЕПЕНИ ИЗНОСА ПОЧВООБРАБАТЫВАЮЩИХ РАБОЧИХ ОРГАНОВ | 1995 |

|

RU2105280C1 |

| Стенд для проведения испытаний рабочих органов сельскохозяйственных машин | 1991 |

|

SU1783349A1 |

| ЛЕБЁДКА | 2018 |

|

RU2668880C1 |

| Растяжное устройство | 1989 |

|

SU1755088A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РАБОЧИХ ОРГАНОВ МЕЛИОРАТИВНЫХ И ЗЕМЛЕРОЙНЫХ МАШИН | 2005 |

|

RU2278368C1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ СРЕДЫ ДВИЖЕНИЮ ТЕЛА | 2000 |

|

RU2187087C2 |

| Почвенный канал | 1988 |

|

SU1640576A1 |

| СЕЯЛКА | 1995 |

|

RU2089057C1 |

Изобретение относится к испытательной технике и может быть использовано для исследования процессов, происходящих при взаимодействии рабочих органов с почвой, и энергооценки процесса обработки почвы. Цель изобретения - повышение достоверности результатов исследования за счет обеспечения перемещения испытуемого рабочего органа по почве с постоянной структурой. Устройство для ускоренных испытаний почвообрабатывающих рабочих органов содержит круговой кольцевой желоб с почвой. В центре образуемого желобом кольца установлен вал с механизмом его привода во вращение. К валу жестко прикреплена радиальнр направленная балка, на которой смонтированы размещенные в желобе испытуемый рабочий орган и при- кэтывающе-выравнивающее приспособление. Узел крепления рабочего органа к балке обеспечивает радиальное перемещение этого рабочего органа в желобе синхро- низированно с его поступательным перемещением в желобе. 8 з.п. ф-лы, 14 ил. сл с

| Сб | |||

| трудов ВНИПТИМЭСХ | |||

| Повышение эффективности эксплуатации машинно- тракторного парка | |||

| - Зерноград, 1986, с.126-132 | |||

| Пахомова И.Е | |||

| и др | |||

| К разработке стенда для исследования износа почвообрабатывающих органов. |

Авторы

Даты

1992-04-07—Публикация

1989-07-19—Подача