Изобретение относится к электротермии, в частности к области производства графитированных электродов для дуговых электрометаллургических печей, а также может быть использовано в машиностроении, при соединении деталей посредством конической резьбы.

Целью изобретения является повышение прочности соединения графитированных электродов путем распределения зазоров и натягов в резьбе при сборке и после нагрева соединения.

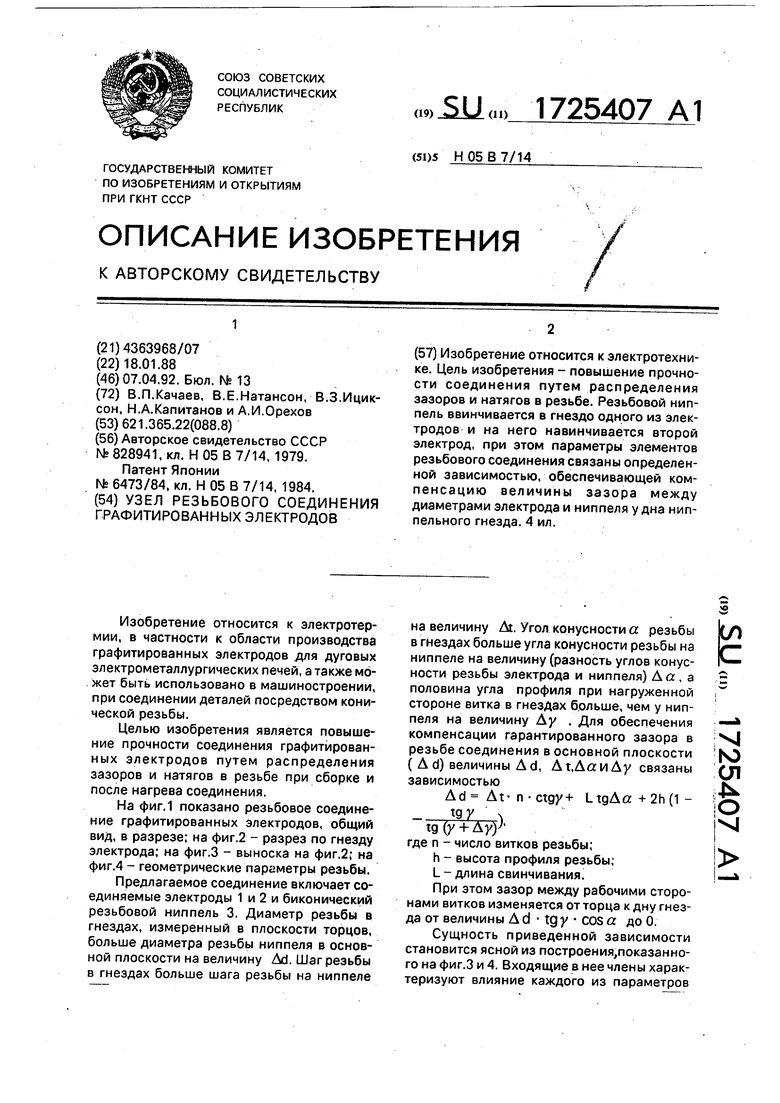

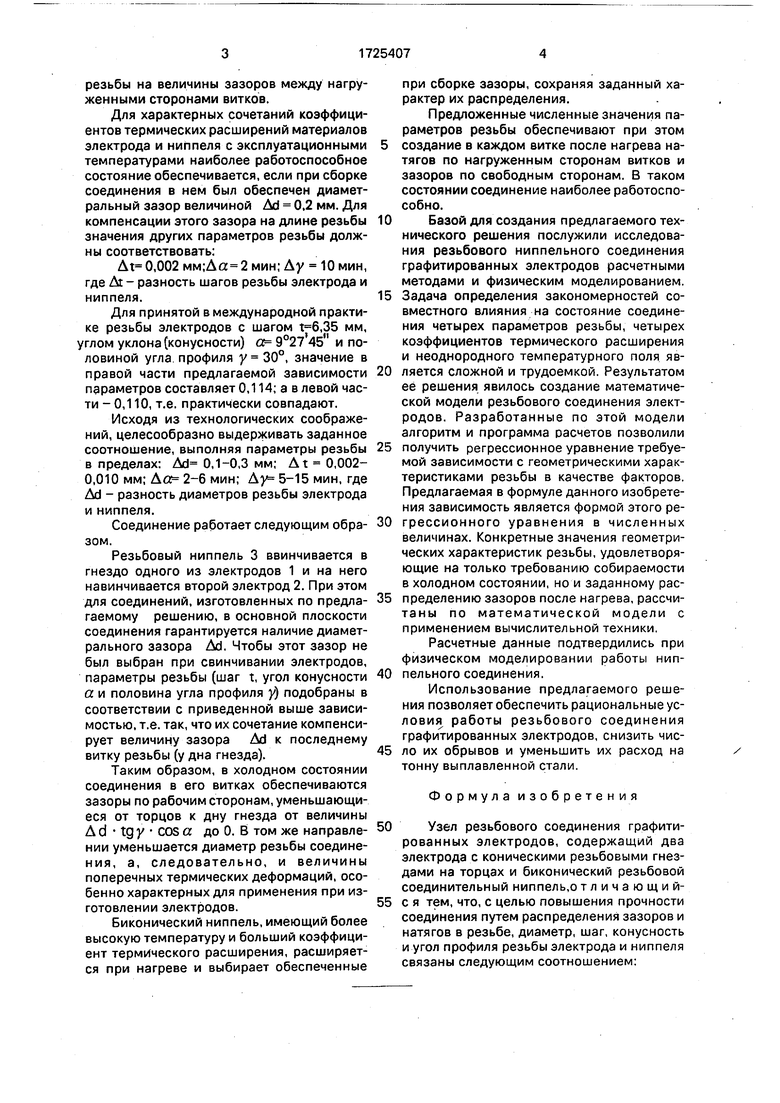

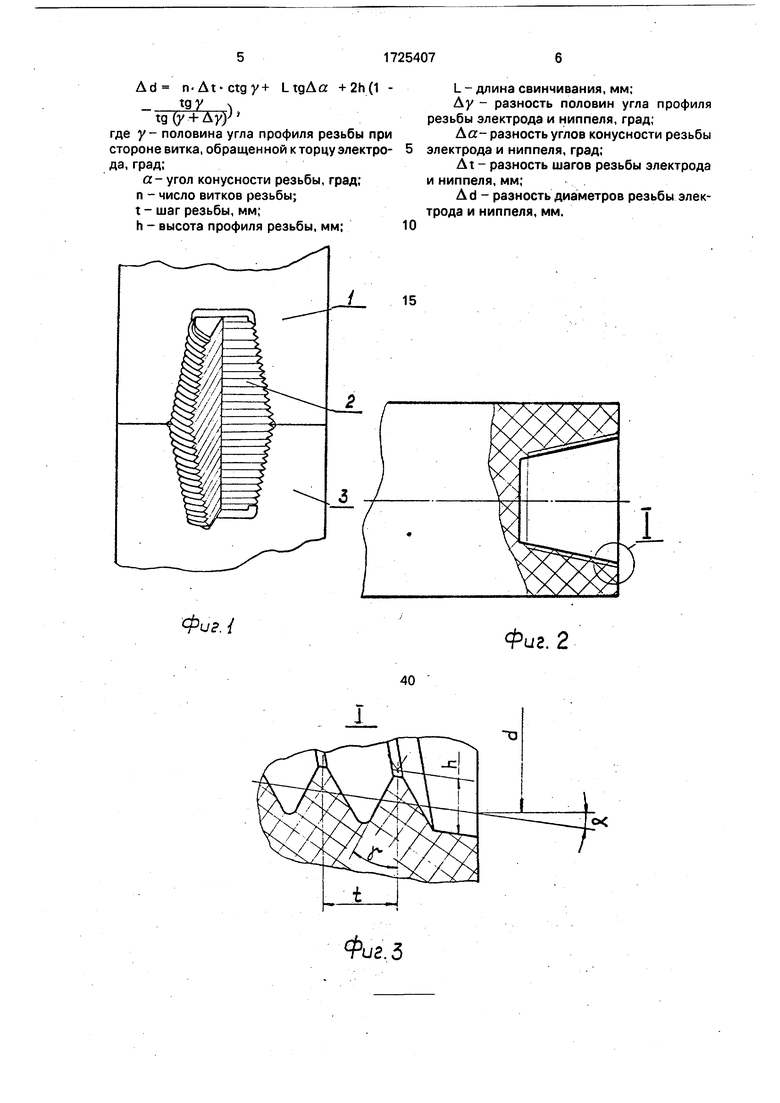

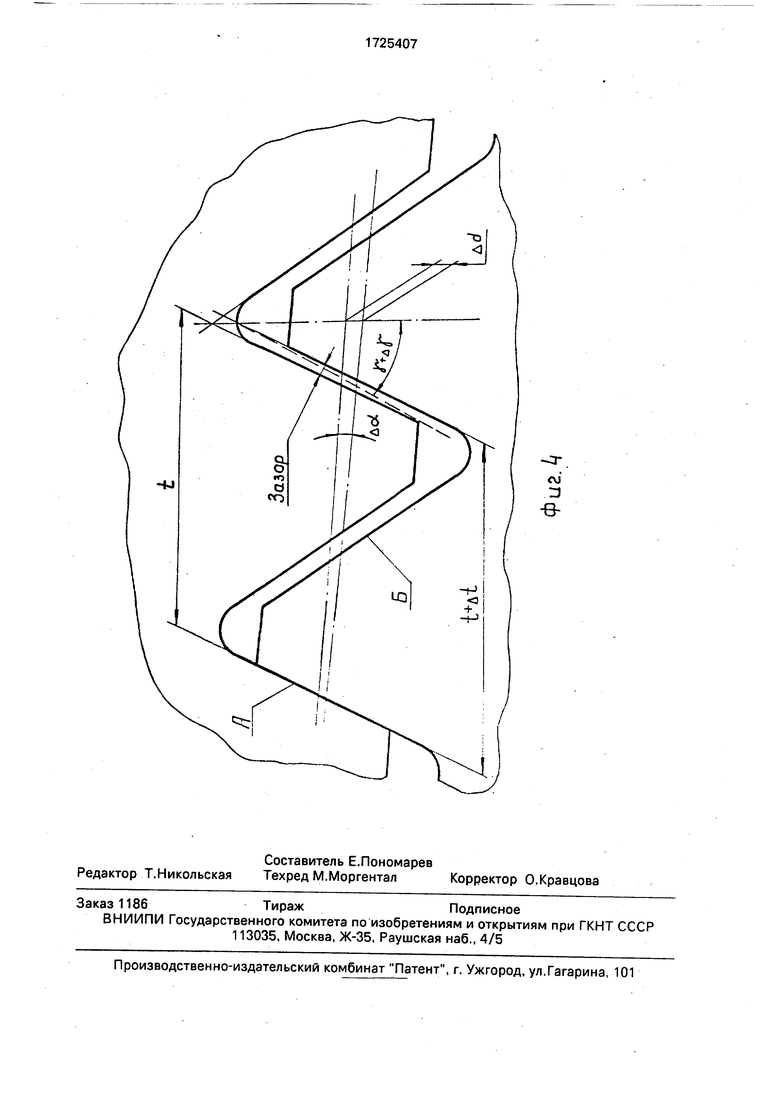

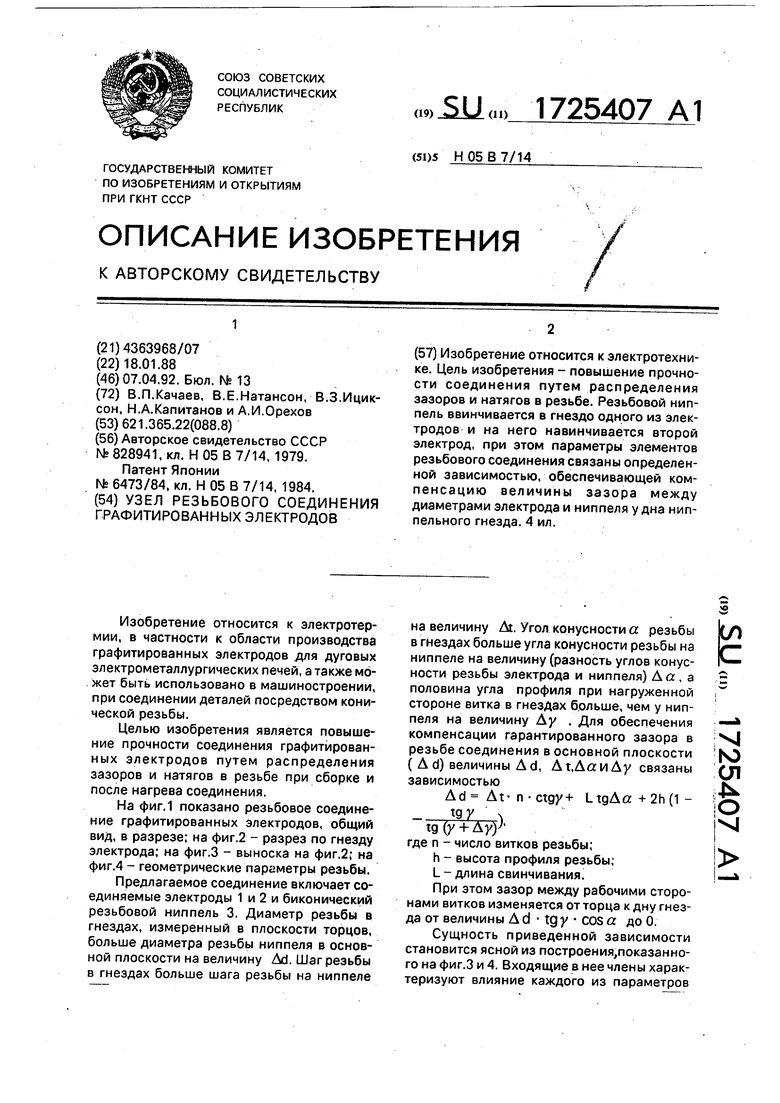

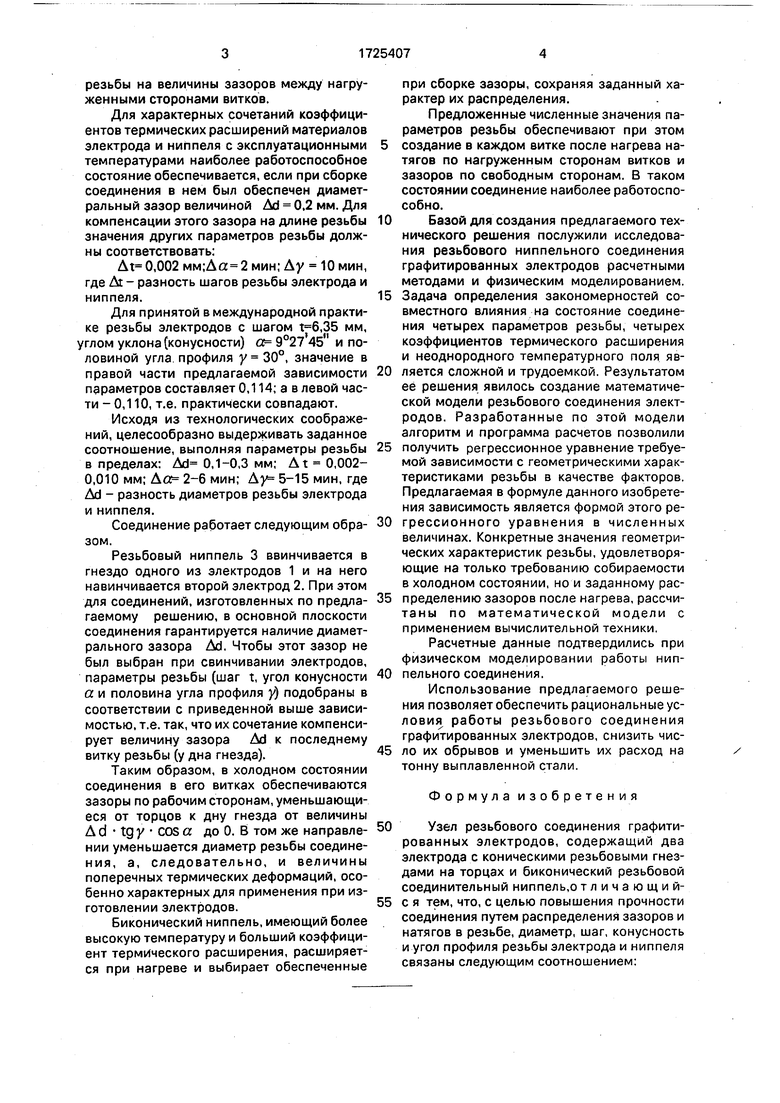

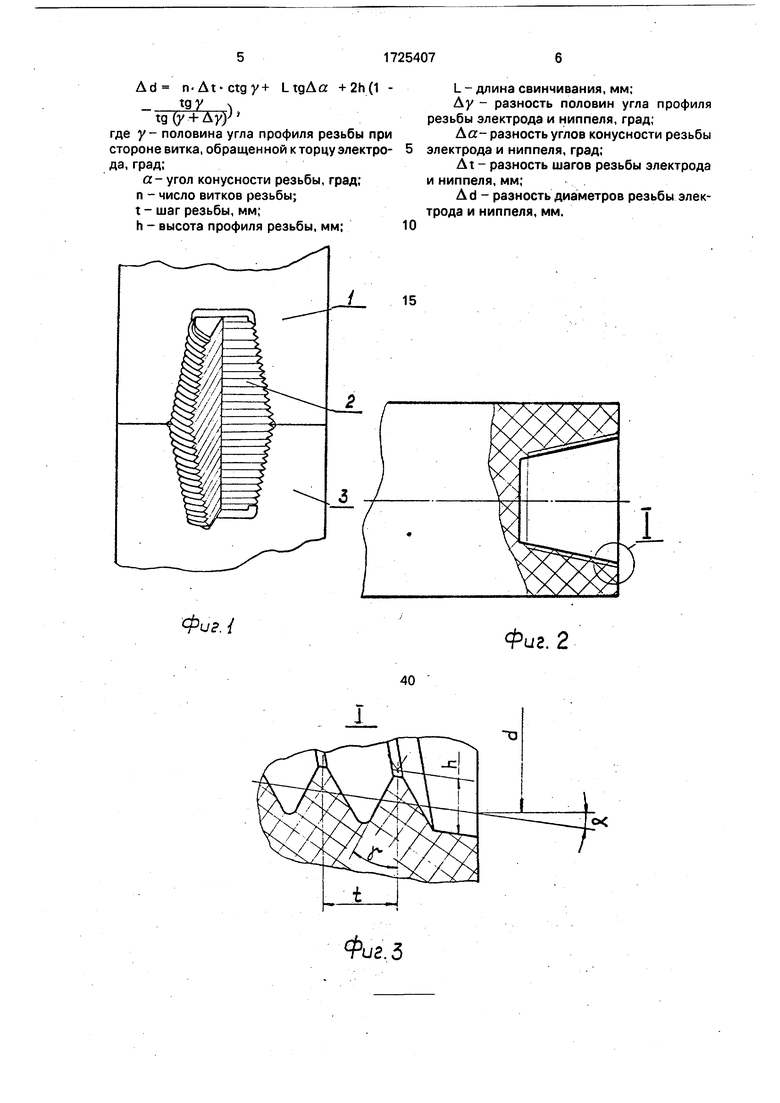

На фиг.1 показано резьбовое соединение графитированных электродов, общий вид, в разрезе; на фиг.2 - разрез по гнезду электрода; на фиг.З - выноска на фиг.2; на фиг.4 - геометрические параметры резьбы.

Предлагаемое соединение включает соединяемые электроды 1 и 2 и биконический резьбовой ниппель 3. Диаметр резьбы в гнездах, измеренный в плоскости торцов, больше диаметра резьбы ниппеля в основной плоскости на величину Ad. Шаг резьбы в гнездах больше шага резьбы на ниппеле

на величину At. Угол конусности а резьбы в гнездах больше угла конусности резьбы на ниппеле на величину (разность углов конусности резьбы электрода и ниппеля) А а, a половина угла профиля при нагруженной стороне витка в гнездах больше, чем у ниппеля на величину Ду . Для обеспечения компенсации гарантированного зазора в резьбе соединения в основной плоскости ( A d) величины Ad, Дг.ДяиДу связаны зависимостью

Ad At- n ctgy+ LtgAa+2h(1- tgy v tg ОМ-ДУГ где n - число витков резьбы;

h - высота профиля резьбы;

L - длина свинчивания.

При этом зазор между рабочими сторонами витков изменяется от торца к дну гнезда от величины Ad to, у COS а до 0.

Сущность приведенной зависимости становится ясной из построения,показанно- го на фиг.З и 4. Входящие в нее члены характеризуют влияние каждого из параметров

Ы

;Ю СЛ

5

резьбы на величины зазоров между нагруженными сторонами витков.

Для характерных сочетаний коэффициентов термических расширений материалов электрода и ниппеля с эксплуатационными температурами наиболее работоспособное состояние обеспечивается, если при сборке соединения в нем был обеспечен диаметральный зазор величиной Ad 0,2 мм. Для компенсации этого зазора на длине резьбы значения других параметров резьбы должны соответствовать:

At 0,002 мм;Аа 2мин; Ay 10 мин, где At - разность шагов резьбы электрода и ниппеля.

Для принятой в международной практике резьбы электродов с шагом ,35 мм, глом уклона (конусности) а 9°27 45 и половиной угла профиля у 30°, значение в правой части предлагаемой зависимости параметров составляет 0,114; а в левой части - 0,110, т.е. практически совпадают.

Исходя из технологических соображений, целесообразно выдерживать заданное соотношение, выполняя параметры резьбы в пределах: Ad 0,1-0,3 мм; At 0,002- 0,010 мм; Ао 2-6 мин; Ау 5-15 мин, где Ad - разность диаметров резьбы электрода и ниппеля.

Соединение работает следующим образом.

Резьбовый ниппель 3 ввинчивается в гнездо одного из электродов 1 и на него навинчивается второй электрод 2. При этом для соединений, изготовленных по предлагаемому решению, в основной плоскости соединения гарантируется наличие диаметрального зазора Ad. Чтобы этот зазор не был выбран при свинчивании электродов, параметры резьбы (шаг t, угол конусности а и половина угла профиля у) подобраны в соответствии с приведенной выше зависимостью, т.е. так, что их сочетание компенсирует величину зазора Ad к последнему витку резьбы (у дна гнезда).

Таким образом, в холодном состоянии соединения в его витках обеспечиваются зазоры по рабочим сторонам, уменьшающиеся от торцов к дну гнезда от величины Ad tgy COS а до 0. В том же направлении уменьшается диаметр резьбы соединения, а, следовательно, и величины поперечных термических деформаций, особенно характерных для применения при изготовлении электродов.

Биконический ниппель, имеющий более высокую температуру и больший коэффициент термического расширения, расширяется при нагреве и выбирает обеспеченные

при сборке зазоры, сохраняя заданный характер их распределения.

Предложенные численные значения параметров резьбы обеспечивают при этом

создание в каждом витке после нагрева натягов по нагруженным сторонам витков и зазоров по свободным сторонам. В таком состоянии соединение наиболее работоспособно.

Базой для создания предлагаемого технического решения послужили исследования резьбового ниппельного соединения графитированных электродов расчетными методами и физическим моделированием.

Задача определения закономерностей совместного влияния на состояние соединения четырех параметров резьбы, четырех коэффициентов термического расширения и неоднородного температурного поля является сложной и трудоемкой. Результатом ее решения явилось создание математической модели резьбового соединения электродов. Разработанные по этой модели алгоритм и программа расчетов позволили

получить регрессионное уравнение требуемой зависимости с геометрическими характеристиками резьбы в качестве факторов. Предлагаемая в формуле данного изобретения зависимость является формой этого регрессионного уравнения в численных величинах. Конкретные значения геометрических характеристик резьбы, удовлетворяющие на только требованию собираемости в холодном состоянии, но и заданному распределению зазоров после нагрева, рассчитаны по математической модели с применением вычислительной техники.

Расчетные данные подтвердились при физическом моделировании работы ниппельного соединения.

Использование предлагаемого решения позволяет обеспечить рациональные условия работы резьбового соединения графитированных электродов, снизить число их обрывов и уменьшить их расход на тонну выплавленной стали.

Формула изобретения

Узел резьбового соединения графитированных электродов, содержащий два электрода с коническими резьбовыми гнездами на торцах и биконический резьбовой соединительный ниппель,отличающий- с я тем, что, с целью повышения прочности соединения путем распределения зазоров и натягов в резьбе, диаметр, шаг, конусность и угол профиля резьбы электрода и ниппеля связаны следующим соотношением:

Ad ri At ctgy + LtgAa +2h(1 - tgy л tg ОМ-ДУХ

где у- половина угла профиля резьбы при стороне витка, обращенной к торцу электрода, град;

а- угол конусности резьбы, град; п - число витков резьбы; t - шаг резьбы, мм; h - высота профиля резьбы, мм;

0

L - длина свинчивания, мм;

Ау - разность половин угла профиля резьбы электрода и ниппеля, град;

А а-разность углов конусности резьбы электрода и ниппеля, град;

At - разность шагов резьбы электрода и ниппеля, мм;

Ad - разность диаметров резьбы электрода и ниппеля, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения допустимого тока для графитированных электродов | 1989 |

|

SU1690229A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| УСТРОЙСТВО ДЛЯ ВВИНЧИВАНИЯ ТЯЖЕЛЫХ НИППЕЛЕЙ В ЭЛЕКТРОД | 2008 |

|

RU2398367C2 |

| СПОСОБ КОНТРОЛЯ ОТРИЦАТЕЛЬНОГО НАТЯГА СОЕДИНЕНИЯ ДЕТАЛЕЙ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2002 |

|

RU2238389C2 |

| Двухупорное резьбовое соединение бурильных труб | 2020 |

|

RU2744965C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

Изобретение относится к электротехнике. Цель изобретения - повышение прочности соединения путем распределения зазоров и натягов в резьбе. Резьбовой ниппель ввинчивается в гнездо одного из электродов и на него навинчивается второй электрод, при этом параметры элементов резьбового соединения связаны определенной зависимостью, обеспечивающей ком- пенсацию величины зазора между диаметрами электрода и ниппеля у дна ниппельного гнезда. 4 ил.

Фиг. {

Фиг. 5

Фиг. 2

| Авторское свидетельство СССР № 828941, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Гидравлическое уплотнение вращающихся частей | 1926 |

|

SU6473A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-04-07—Публикация

1988-01-18—Подача