Изобретение относится к химическому машиностроению и может быть использовано в пищевой, фармацевтической, лакокрасочной и других отраслях промышленности.

Целью изобретения является повышение надежности за счет улучшения качества отделения целевого продукта от мелющих тел и их сколов и увеличение срока службы.

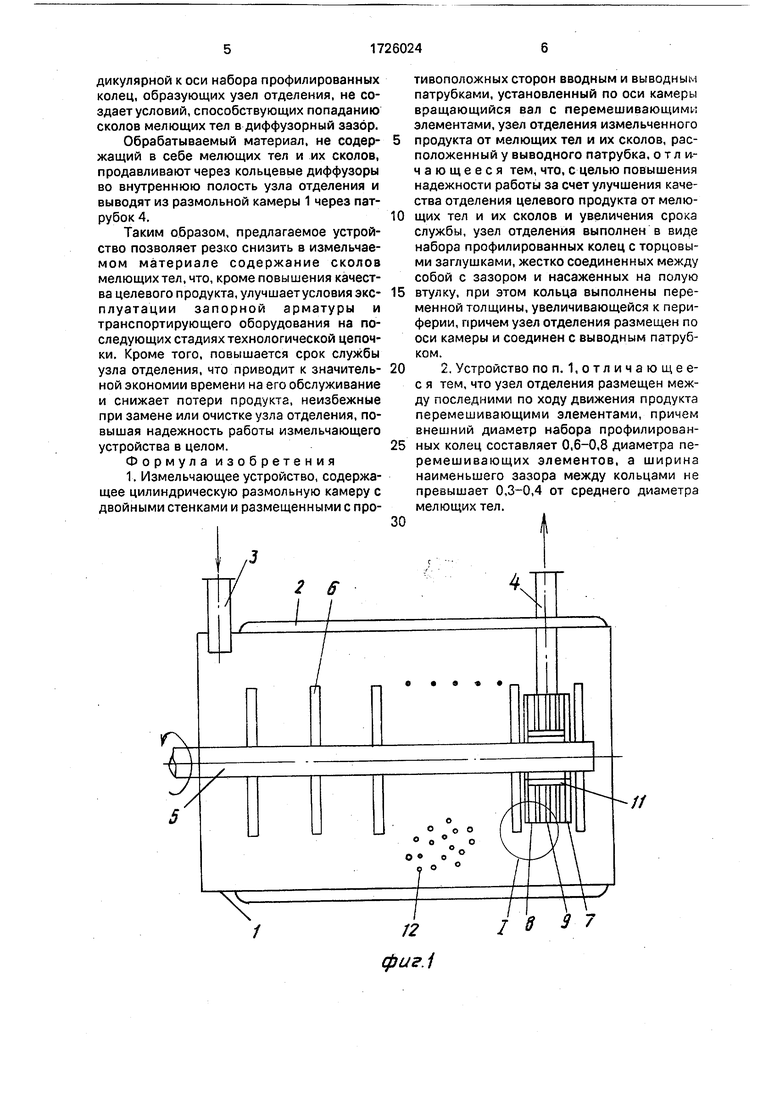

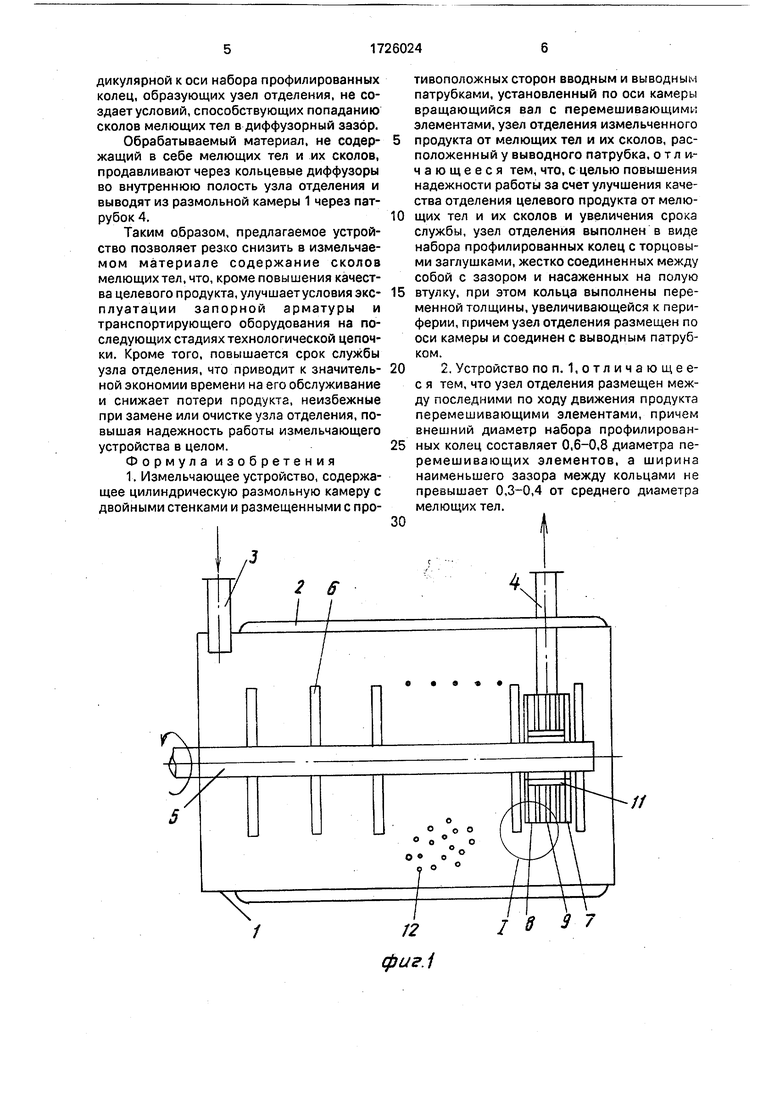

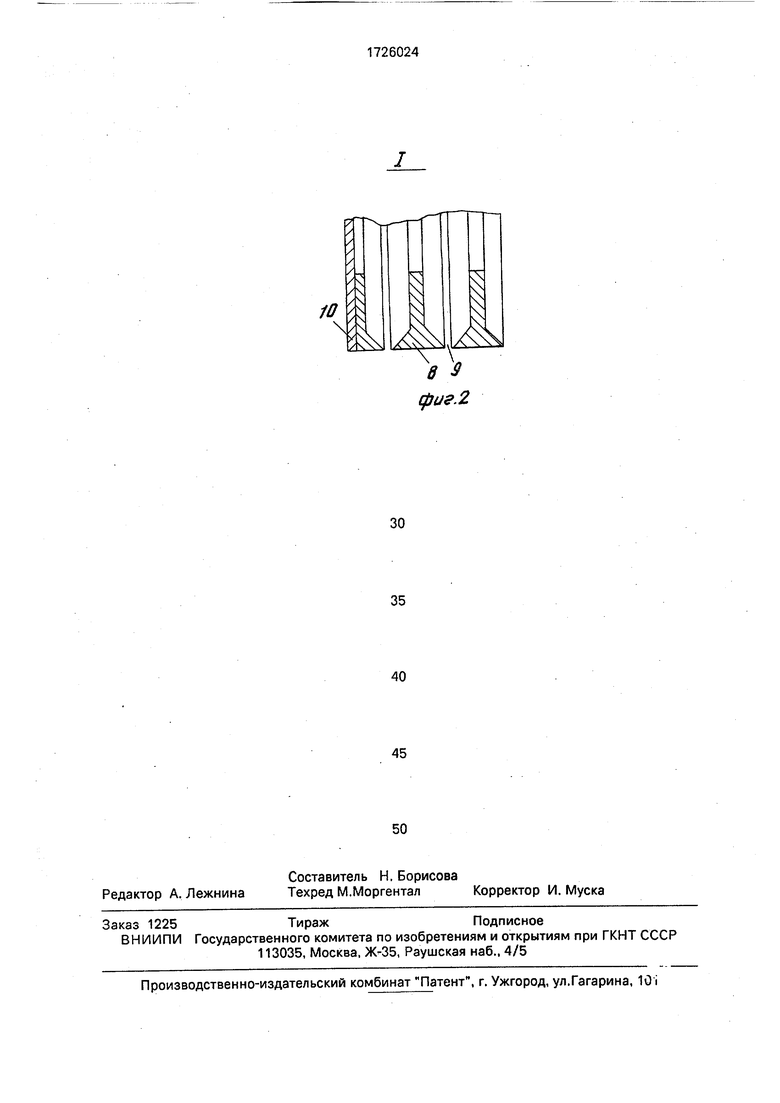

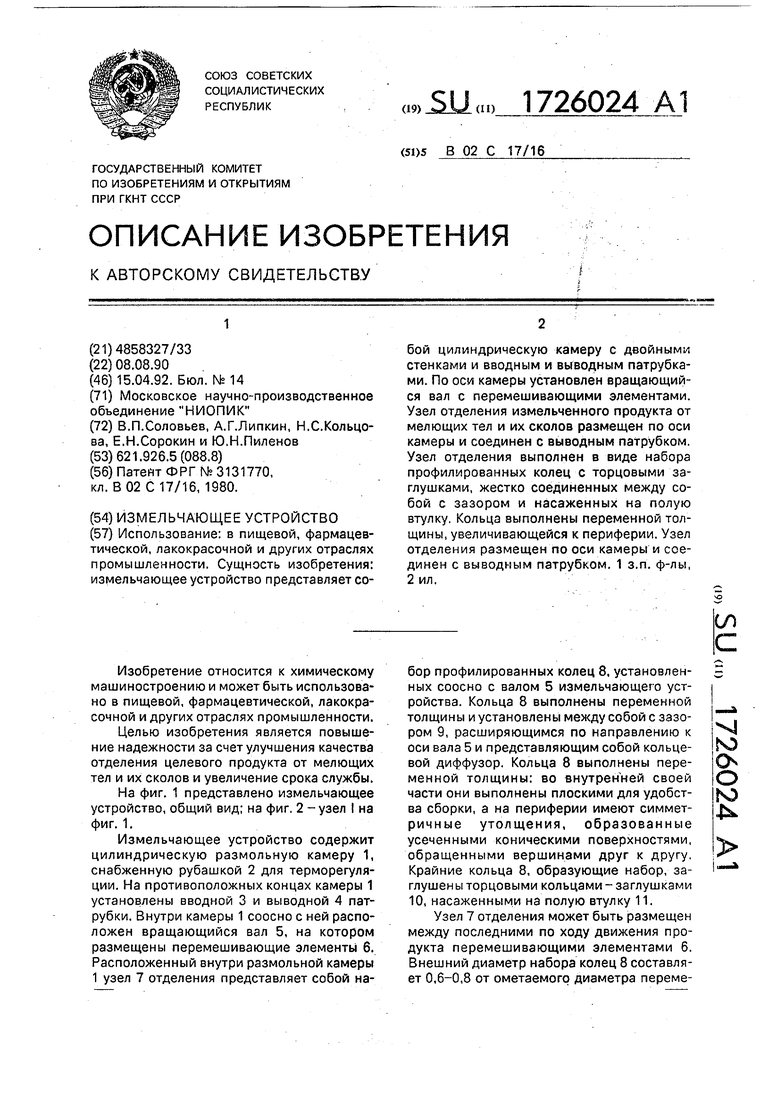

На фиг. 1 представлено измельчающее устройство, общий вид; на фиг. 2 -узел I на фиг. 1.

Измельчающее устройство содержит цилиндрическую размольную камеру 1, снабженную рубашкой 2 для терморегуляции. На противоположных концах камеры 1 установлены вводной 3 и выводной 4 патрубки. Внутри камеры 1 соосно с ней расположен вращающийся вал 5, на котором размещены перемешивающие элементы 6. Расположенный внутри размольной камеры 1 узел 7 отделения представляет собой набор профилированных колец 8, установленных соосно с валом 5 измельчающего устройства. Кольца 8 выполнены переменной толщины и установлены между собой с зазором 9, расширяющимся по направлению к оси вала 5 и представляющим собой кольцевой диффузор. Кольца 8 выполнены переменной толщины: во внутренней своей части они выполнены плоскими для удобства сборки, а на периферии имеют симмет- ричные утолщения, образованные усеченными коническими поверхностями, обращенными вершинами друг к другу. Крайние кольца 8, образующие набор, заглушены торцовыми кольцами-заглушками 10, насаженными на полую втулку 11.

Узел 7 отделения может быть размещен между последними по ходу движения продукта перемешивающими элементами 6. Внешний диаметр набора колец 8 составляет 0,6-0,8 от сметаемого диаметра переме

ГО

о о кэ

Јь

шивающих элементов 6, а ширина наименьшего зазора между кольцами не превышает 0,3-0,4 от среднего диаметра мелющих тел.

При увеличине внешнего диаметра колец 8 более указанного предела узел отде- ления становится гидравлической пробкой для циркуляционных потоков, образованных перемешивающими элементами 6. Потоки от последних перемешивающих элементов б являются разорванными и представляют собой один циркуляционный контур для обоих перемешивающих элементов 6, исчезает касательная составляющая к поверхности колец 8, пропадает эффект самоочищения поверхности узла-отделения и он забивается мелющими телами 12 и их сколами.

Для измельчающих устройств типа бисерных мельниц внутренняя граница циркуляционных контуров располагается около 0,6 от ометаемого диаметра перемешивающих элементов 6. Выполнение диаметра колец узла отделения более 0,6 уменьшает энергетику смывания поверхности набора колец, значительно уменьшая эффект само- очищения. Уменьшение внешнего диаметра узла отделения приводит к сокращению его проходного сечения, а значит, и производительности измельчающего устройства в целом.

Наименьшая ширина зазора между кольцами 8 0,3-0,4 среднего диаметра мелющих тел 12 выбрана по двум критериям: первый - соотношение ширины зазора с распределением размеров сколов мелющих тел; второй - влияние ширины зазора на образование сколов.

Исследования распределения размеров сколов мелющих тел в измельчающих устройствах типа бисерной мельницы пока- зали, что размер сколов распределяется в соответствии с нормальным законом с максимумом на 0,45 среднего диаметра мелющих тел и а 0,4. Отсюда видно, что если максимальная ширина зазора не превыша- ет 0.3-0,4 среднего диаметра мелющих тел, узел отделения пропустит не более 5% сколов. Минимальная ширина зазора выбрана из условий максимальной производительности измельчающего устройства. Выбор ширины зазора по второму критерию основан на минимизации угла столкновения ме- лющих тел с краем профиля колец, образующих узел отделения. До ширины зазора, равной 0,3 среднего диаметра мелю- щих тел, угол столкновения составляет менее 15°, что для закаленных стеклянных, стальных сферических мелющих тел не вызывает разрушений. При увеличении ширины более 0,4 производительность узла

отделения возрастает всего на 25%. а угол столкновения возрастает в 2 раза (до 25°), сколообразование начинается при угле столкновения 30° к нормали поверхности мелющего тела.

Максимальная ширина зазора, образованная краями профилированных колец, выбирается равной 0,3 среднего диаметра мелющих тел для того, чтобы уменьшить число сколов, образованных при взаимодействии мелющих тел и узла отделения, и, как следствие этого, уменьшить износ острых кромок узла отделения, образованного профилированными кольцами.

Измельчающее устройство работает следующим образом.

В камеру 1 измельчающего устройства, заполненную мелющими телами 12, через патрубок 3 подают обрабатываемый материал в виде суспензии.

В размольной камере 1 материал с мелющими телами приводят во вращение валом 5 с размещенными на нем перемешивающими элементами 6. Материал подают в камеру 1 под давлением в направлении к узлу отделения. Прошедший через кольцевые диффузоры измельченный материал без мелющих тел и их сколов, от- сепарированных щелями, через патрубок 4 выводят из измельчающего устройства. Расположение узла отделения между последними по ходу материала перемешивающими элементами 6 позволяет создать режим обтекания, вносящий минимальные возмущения в гидродинамическую картину циркуляционного движения материала внутри камеры. Циркуляционные контуры, образованные вращающимися потоками,имеют четкую границу, расположенную на поверхности цилиндра с диаметром 0,6-0,8 диаметра размольной камеры. Расположение поверхности диффузоров в этой зоне обеспечивает очищение наружной поверхности узла отделения движущимися мелющими телами, вектор скоростей которых направлен по касательной к поверхности узла отделения. Расширяющиеся диффу- зорные кольцевые щели позволяют обеспечить оптимальный градиент падения давления на узле отделения. Из условий минимального сопротивления узла отделения и обеспечения сепарации мелющих тел ширина кольцевого зазора на входе в диффузор составляет 0,3-0,4 среднего диаметра мелющих тел. Такой размер гарантирует от заклинивания и размалывания мелющих тел в узле отделения. Отсутствие у мелющих тел и у отрабатываемого материала составляющей скорости, направленной нормально к диффузорным щелям в плоскости, перпендикулярной к оси набора профилированных колец, образующих узел отделения, не создает условий, способствующих попаданию сколов мелющих тел в диффузорный зазор.

Обрабатываемый материал, не содер- жащий в себе мелющих тел и их сколов, продавливают через кольцевые диффузоры во внутреннюю полость узла отделения и выводят из размольной камеры 1 через патрубок

Таким образом, предлагаемое устройство позволяет резко снизить в измельчаемом материале содержание сколов мелющих тел, что, кроме повышения качества целевого продукта, улучшаетусловия экс- плуатации запорной арматуры и транспортирующего оборудования на последующих стадиях технологической цепочки. Кроме того, повышается срок службы узла отделения, что приводит к значитель- ной экономии времени на его обслуживание и снижает потери продукта, неизбежные при замене или очистке узла отделения, повышая надежность работы измельчающего устройства в целом.

Формула изобретения

1. Измельчающее устройство, содержащее цилиндрическую размольную камеру с двойными стенками и размещенными с про

тивоположных сторон вводным и выводным патрубками, установленный по оси камеры вращающийся вал с перемешивающими элементами, узел отделения измельченного продукта от мелющих тел и их сколов, расположенный у выводного патрубка, о т л и.- чающееся тем, что, с целью повышения надежности работы за счет улучшения качества отделения целевого продукта от мелющих тел и их сколов и увеличения срока службы, узел отделения выполнен в виде набора профилированных колец с торцовыми заглушками, жестко соединенных между собой с зазором и насаженных на полую втулку, при этом кольца выполнены переменной толщины, увеличивающейся к периферии, причем узел отделения размещен по оси камеры и соединен с выводным патрубком.

2. Устройство поп. 1,отличающее- с я тем, что узел отделения размещен между последними по ходу движения продукта перемешивающими элементами, причем внешний диаметр набора профилированных колец составляет 0,6-0,8 диаметра перемешивающих элементов, а ширина наименьшего зазора между кольцами не превышает 0,3-0,4 от среднего диаметра мелющих тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА МОКРОГО ПОМОЛА | 1994 |

|

RU2081704C1 |

| МЕЛЬНИЦА МОКРОГО ПОМОЛА | 1993 |

|

RU2046657C1 |

| Устройство для измельчения | 1991 |

|

SU1793962A3 |

| ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2057585C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834742C1 |

| Электромагнитная мельница | 1991 |

|

SU1768300A1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2015 |

|

RU2601577C1 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2018 |

|

RU2744212C2 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2013 |

|

RU2539518C1 |

Использование: в пищевой, фармацевтической, лакокрасочной и других отраслях промышленности. Сущность изобретения: измельчающее устройство представляет собой цилиндрическую камеру с двойными стенками и вводным и выводным патрубками. По оси камеры установлен вращающийся вал с перемешивающими элементами. Узел отделения измельченного продукта от мелющих тел и их сколов размещен по оси камеры и соединен с выводным патрубком. Узел отделения выполнен в виде набора профилированных колец с торцовыми заглушками, жестко соединенных между собой с зазором и насаженных на полую втулку. Кольца выполнены переменной толщины, увеличивающейся к периферии. Узел отделения размещен по оси камеры и соединен с выводным патрубком. 1 з.л. ф-лы, 2 ил.

| Патейт ФРГ № 3131770, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-15—Публикация

1990-08-08—Подача