Изобретение относится к процессам переработки минерального сырья. Наиболее эффективным является использование технического решения в обогатительных процессах, где минеральное сырье измельчают до заданных параметров гранулометрического состава. Изобретение может быть использовано как при обогащении природного сырья, так и сырья техногенного происхождения.

Изобретение может использоваться в технологических процессах, которые предусматривают утилизацию сырья, представленного складируемыми кусковыми некондиционными рудами или шлаками металлургического производства, а также для предварительного выделения полезного компонента в готовом для металлургического передела состоянии или состоянии, которое позволяет выделить полезный компонент при минимальной технологической длине производственного цикла. Это обеспечивает возможность применения дезинтегратора в мобильных обогатительных комплексах, размещаемых непосредственно в районе техногенного или естественного месторождения, который находится на значительном отдалении от основного обогатительного производства.

Техническое решение эффективно может быть использовано как элемент обогащения сырья путем гравитационного деления пустой породы и полезного компонента с разным удельным весом.

Известно устройство для обогащения сырья с металлическими включениями. Устройство содержит корпус с расположенным внутри него дробящим элементом, снабженным загрузочным и разгрузочным отверстиями (АС СССР №700975, опубл. Бюл. №24, 1983 г.).

Недостатком известного устройства является то, что при его работе мелкая и крупная фракции сырья находятся в общем объеме неразделенными. После выполнения технологического цикла дробления нужны дополнительные работы по разделению крупных и мелких фракций. Устройство характеризуется низким качеством обогащения исходного продукта из-за необходимости повторного цикла обогащения недодробленой крупной фракции, которая представляет собой, как правило, породные сростки, которые удерживают частицы полезного компонента.

Применение известного устройства целесообразно только для изменения гранулометрического состава исходного сырья.

Наиболее близким техническим решением, выбранным в качестве прототипа, является дезинтегратор минерального сырья, который содержит установленную вертикально рабочую камеру цилиндрической формы с крышкой и расположенным в ее нижней части ротором с радиально установленными лопатками, при этом внутренние поверхности рабочей камеры и крышки снабжены ребристой футеровкой, а боковая часть рабочей камеры имеет разгрузочное отверстие, снабженное заслонкой (Евразийский патент №006010, по заявке №200401024 от 12.09.2004 г.).

Недостатком известного устройства является то, что в процессе его работы недостаточно воздействие циркуляционных потоков воздуха, которые обеспечивают воздействие на частицы сырья, что приводит к уменьшению циклов разрушения частиц до их заданного измельчения и выноса из корпуса дезинтегратора. Снижение скорости движения частиц приводит к их интенсивному оседанию на рабочие органы дезинтегратора и засорению щелевых пространств между вращающимися узлами, которое оказывает содействие их интенсивному износу и затрудненному пуску устройства после остановки или ремонта.

Воздействие на частицы сырья только измельчающими элементами приводит к удлинению срока технологического цикла, особенно, если исходное сырье характеризуется крупнокусковой массой. Известное устройство не предусматривает предварительного дробления кусков до необходимого гранулометрического состава.

Задачей изобретения является усовершенствование конструкции дезинтегратора минерального сырья за счет:

- выполнения роторной части корпуса цилиндрической формы с тангенциально присоединенным вытяжным патрубком и выполнения вентиляционного кольца С-образной формы с наклонными сквозными пазами;

- размещения на роторе комбинированного соединения дробящих и измельчающих элементов;

- выполнения планшайбы из двух параллельно расположенных кольца и диска с циркуляционным отверстием и ребрами жесткости, которые выполняют роль крыльчатки;

- выполнения опорного кольца ротора с закрепленными к нему радиально размещенными лопатками в виде ребристых тел, плоскости которых ориентированы вертикально;

- выполнения лопаток ротора со ступенчатым вырезом и размещением на нем опорного кольца с дробящими и измельчающими элементами, рабочие поверхности которых со стороны рабочей камеры выполнены под углом;

- выполнения выступающих элементов - дробящих молотков из износоустойчивого ударопрочного материала, диаметрально расположенных относительно оси ротора;

- выполнения вентиляционного кольца с внутренним кольцевым пазом с образованием верхнего и нижнего выступов, а также сквозными пазами, выполненными под углом к горизонтальной плоскости.

По сравнению с прототипом, заявленный дезинтегратор обеспечивает высокую эффективность дробления и измельчения минерального сырья в широком диапазоне гранулометрического состава и физико-механических свойств.

Высокая эффективность дезинтеграции достигается за счет соединения механического и пневматического воздействия на сырье, которое перерабатывается.

Механическое воздействие заключается в комплексном многоразовом воздействии на частицы сырья дробящими и измельчающими элементами.

Пневматическое воздействие заключается в обеспечении циркулирующего движения частиц сырья от донной (роторной) части дезинтегратора до его верхней части и обратно. Кроме того, пневматическое воздействие на частицы обеспечивает эффективный вынос пылевидной и измельченной фракции из корпуса дезинтегратора через его роторную часть для следующей переработки.

Конструкция дезинтегратора позволяет обеспечить обогащение или предварительную подготовку исходного сырья за счет управляемого технологического процесса получения продукта, который содержит полезный компонент с заданным гранулометрическим составом.

Заявленная конструкция позволяет регламентировать и направлять потоки воздуха от щелевого пространства между ротором и корпусом, а также предотвратить образование застойных зон в подроторном пространстве, предупреждая скапливание мелкой высокоабразивной массы.

Поставленная задача решается за счет того, что дезинтегратор минерального сырья содержит установленную вертикально рабочую камеру цилиндрической формы с крышкой и расположенным в ее нижней части ротором с радиально установленными лопатками, при этом внутренние поверхности рабочей камеры и крышки снабжены ребристой футеровкой, а боковая часть рабочей камеры имеет разгрузочное отверстие, снабженное заслонкой.

Согласно изобретению, нижняя часть корпуса - роторный корпус выполнен цилиндрической формы и имеет тангенциально установленный вытяжной патрубок и кольцевое углубление - накопитель - в нижней части, при этом в роторном корпусе размещена планшайба, которая выполнена в виде соосно расположенных параллельных верхнего кольца и нижнего диска, в пространстве между которыми установлены радиально ребра жесткости - крыльчатки, плоскости которых ориентированы вертикально, причем на верхнем кольце планшайбы со стороны рабочей камеры выполнен ступенчатый вырез, на котором размещено опорное кольцо ротора с закрепленными к нему радиально размещенными лопатками ротора в виде ребристых тел, плоскости которых ориентированы вертикально, при этом со стороны рабочей камеры лопатки ротора снабжены ступенчатым вырезом, на котором размещено опорное кольцо дробящих и измельчающих элементов, рабочие поверхности которых со стороны рабочей камеры выполнены под углом, а верхняя граница измельчающих элементов, со стороны стенки рабочей камеры, расположена выше нижнего уровня проема разгрузочного отверстия, при этом на опорном кольце дробящих и измельчающих элементов, диаметрально относительно оси ротора и выступая над уровнем измельчающих элементов, расположены ударные тела - дробящие молотки из износоустойчивого ударопрочного материала, при этом в роторном корпусе размещено вентиляционное кольцо, с внутренней стороны которого выполнен кольцевой паз, который образует верхний и нижний выступы, при этом нижний выступ примыкает с зазором к верхнему кольцу планшайбы, а верхний выступ примыкает с зазором к опорному кольцу дробящих и измельчающих элементов и имеет сквозные пазы, которые выполнены под углом 15-90° к горизонтальной плоскости.

Для эффективной разгрузки частиц полезного компонента и снижения объема частиц пылевидной фракции в товарном продукте, рабочая камера имеет загрузочный патрубок, который снабжен запорным клапаном, кинематически связанным с заслонкой разгрузочного отверстия в боковой части рабочей камеры.

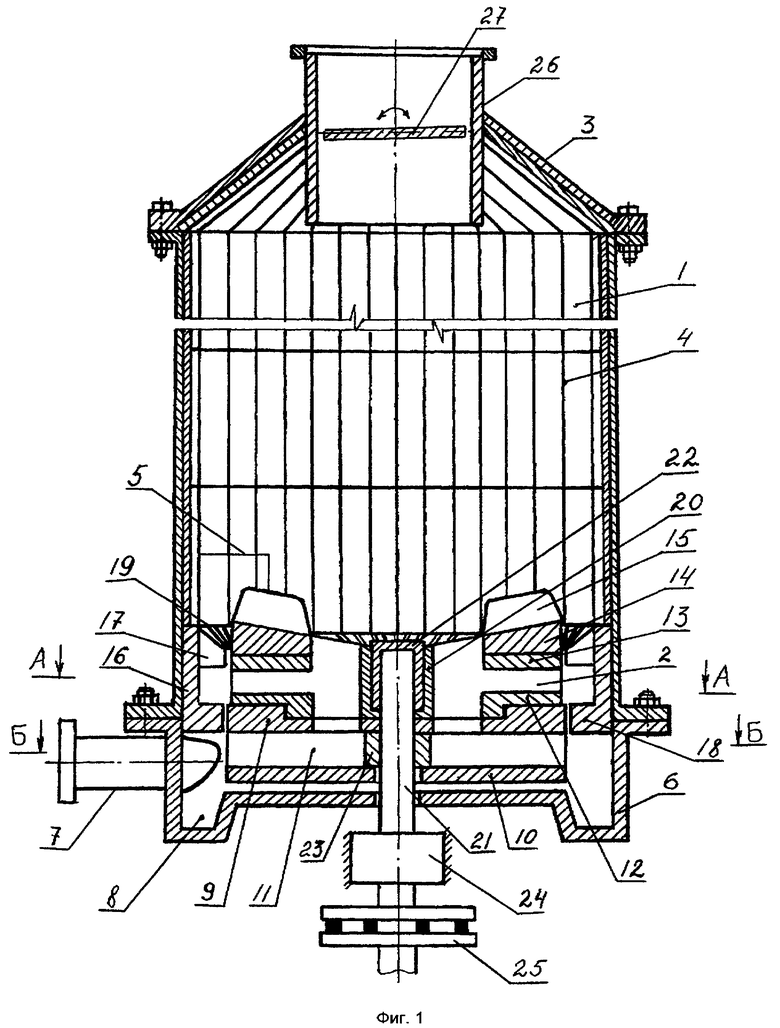

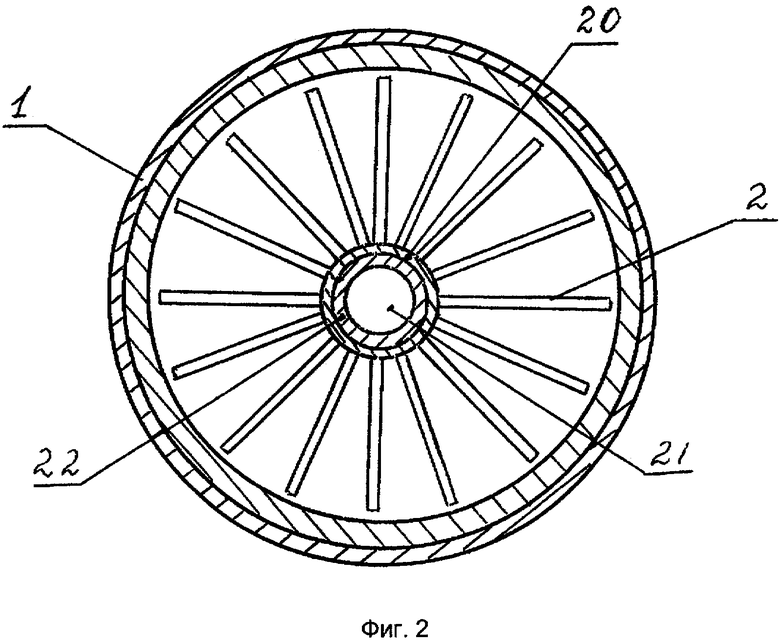

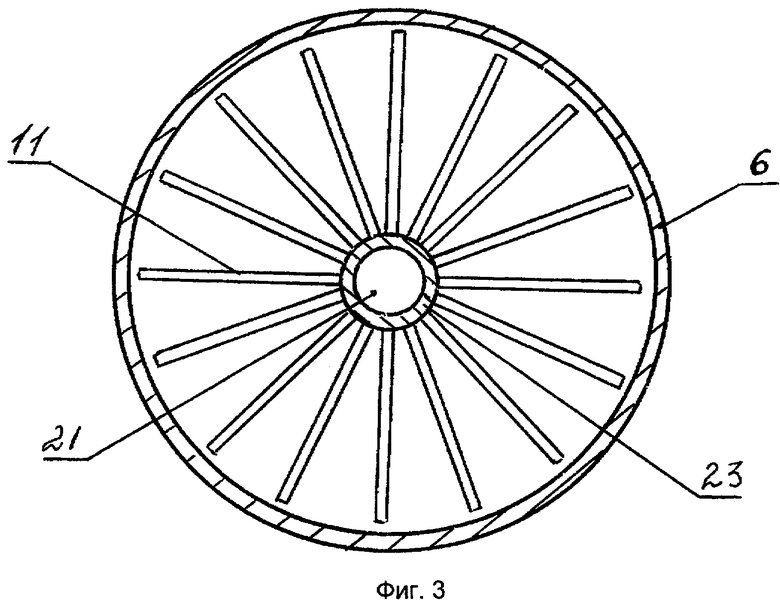

Заявленное устройство представлено схемами, где на фиг.1 показана вертикальная проекция устройства; на фиг.2 - вид по А-А фиг.1; на фиг.3 - вид по Б-Б фиг.1.

Дезинтегратор минерального сырья содержит рабочую камеру 1 цилиндрической формы. В нижней части камеры 1 расположен ротор с радиально установленными лопатками 2. Верхняя часть рабочей камеры снабжена крышкой 3 в виде, например, пустого усеченного конуса. Внутренние поверхности рабочей камеры 1 и крышки 3 имеют ребристую футеровку 4. В боковой части рабочей камеры 1 выполнено разгрузочное отверстие 5 с заслонкой. Нижняя часть рабочей камеры 1 является роторным корпусом 6, который имеет цилиндрическую форму, тангенциально установленный вытяжной патрубок 7 и кольцевое углубление 8 - накопитель. В роторном корпусе 6 размещена планшайба, которая выполнена в виде соосно расположенных параллельных верхнего кольца 9 и нижнего диска 10, плоскости которых ориентированы горизонтально. В пространстве между кольцом 9 и диском 10 размещены радиальные ребра жесткости 11. Ребра жесткости 11 выполняют функцию крыльчатки, за счет того, что ориентированы вертикально или под углом к горизонтальной плоскости.

На верхнем кольце 9 планшайбы в ступенчатом вырезе размещено нижнее опорное кольцо 12 ротора с радиально размещенными лопатками 2. Со стороны рабочей камеры 1 лопатки 2 имеют ступенчатый вырез, на котором размещено верхнее опорное кольцо 13 для крепления измельчающих 14 и дробящих 15 элементов. Верхнее опорное кольцо 13 имеет монтажные отверстия для крепления дробящих 15 и измельчающих 14 элементов. Рабочие поверхности элементов 15 и 14 со стороны рабочей камеры 1 выполнены под углом, который может совпадать с углом наклона верхних плоскостей ребер лопаток 2. Верхняя граница измельчающих элементов 14, со стороны стенки рабочей камеры 1 расположена выше нижнего уровня проема разгрузочного отверстия 5. На опорном кольце 13, диаметрально относительно оси ротора и выступая над уровнем измельчающих элементов 14, расположены дробящие молотки 15 из износоустойчивого ударопрочного материала. В роторном корпусе 6 размещено вентиляционное кольцо 16, с внутренней стороны которого выполнен кольцевой паз с верхним 17 и нижним 18 выступами. Нижний выступ 18 примыкает с зазором к верхнему кольцу 9 планшайбы. Верхний выступ 17 примыкает с зазором к верхнему опорному кольцу 13 и имеет наклонный скос от 15 до 60° от внутреннего диаметра к внешнему. Кроме того, верхний выступ 17 имеет сквозные наклонные пазы 19, направленные в сторону вращения ротора и выполненные под углом 15-90° к горизонтальной плоскости.

В центральной части ротора лопатки 2 соединены с чашей 20, которая позволяет крепить ротор к валу 21 с помощью соединительного элемента, например, гайки 22.

Верхнее кольцо 9 и нижний диск 10 планшайбы, кроме ребер жесткости 11 крыльчатки, соединены между собой втулкой 23, которая как и ротор взаимодействует с валом 21, который опирается на подшипниковый узел 24 и соединен с помощью муфты 25 с приводом (не показан). Осевое отверстие втулки 23 может быть выполнено конусным для большего сцепления с валом.

Загрузка сырья может осуществляться, например, через загрузочный патрубок 26, установленный в крышке 3 рабочей камеры 1.

Загрузочный патрубок 26 может быть снабжен запорным клапаном 27, кинематически связанным с заслонкой разгрузочного отверстия 5 в боковой части рабочей камеры 1.

В зависимости от конструкции привода может дополнительно применяться понижающий или повышающий редуктор.

Устройство работает следующим образом.

По своей конструкции устройство может работать как при циклической, так и при непрерывной загрузке исходного сырья.

Как правило, загрузка сырья осуществляется сверху через патрубок 24 крышки 3 в рабочую камеру 1 при вращении ротора на номинальных режимах.

Под действием сил гравитации, куски сырья падают на вращающийся ротор. Мелкие куски попадают на измельчающие элементы 14, а крупные взаимодействуют с дробящими элементами 15. При столкновении кусков с дробящими 14 и измельчающими 15 элементами, они получают значительную разрушающую динамическую нагрузку и распадаются на более мелкие частицы. Эти частицы, отразившись от элементов ротора и получая центробежное ускорение, направляются в сторону ребристой футеровки 4 камеры 1 и крышки 3. Малая площадь поверхности столкновенья зубцов (ребер) футеровки 4 приводит к дополнительному измельчению кусков. Эти куски, отразившись от ребристой футеровки 4, поступают под действием сил гравитации на вращающиеся элементы ротора, подвергаясь дополнительно их разрушительному воздействию.

Создание воздушных потоков обеспечивается двухступенчатой системой, образованной радиально установленными лопатками 2 ротора и планшайбы.

Ротор при вращении создает циркулирующие и направленные воздушные потоки. Циркулирующие потоки обеспечивают многократный подвод частиц к ротору, а направленные - вывод частиц из роторного корпуса 6 в вытяжной патрубок 7 в систему осаждения, выполненную в виде, например, циклонов, откуда измельченный продукт поступает по транспортному тракту на дальнейшую переработку.

Со стороны осевой части ротора лопатки 2 закрепляют к чаше 20, которая с помощью гайки 22 крепится к валу 21, а с другой стороны лопатки крепят к верхнему 13 и нижнему 12 опорным кольцам. Такое крепление позволяет не только обеспечить необходимую жесткость конструкции, но и эффективно закрепить к опорному кольцу 13 измельчающий элемент 14 в виде пластин или брусков с гладкой или ребристой поверхностью. Кроме измельчающих элементов 14 к опорному кольцу 13 закрепляют выступающие дробящие элементы 15. Они имеют значительную массу, поэтому наиболее целесообразным является их диаметральное размещение на роторе. Это предотвращает битье ротора при вращении и снижает динамические нагрузки на систему: вал 21 - подшипниковый узел 24 - муфта 25 - привод.

Другая стадия создания воздушных потоков обеспечивается при вращении планшайбы, которая жестко соединена с нижним опорным кольцом 12 ротора. Направленность воздушного потока обеспечивается за счет того, что планшайба представляет собой осевой вентилятор и состоит из двух параллельных колец 9 и диска 10, между которыми расположены лопатки 11 - ребра жесткости, которые крепятся к втулке 23. Планшайба усиливает циркуляционные потоки внутри рабочего корпуса и выводит из роторного корпуса измельченный продукт. Вывод измельченного продукта обеспечивается после его взаимодействия с измельчающими элементами 14. Создаваемое планшайбой разрежение над ротором и избыточное давление в роторном корпусе 6 позволяет перенести мелкие частицы в выводной патрубок 7 для последующей транспортировки или загрузки в приемный сосуд.

При остановке устройства, загруженного сырьем, или при измельчении сырья, которое содержит высокопрочные частицы, может произойти расклинивание этими частицами ротора. Это усложняет пуск устройства и увеличивает энергозатраты при выводе на эксплуатационные режимы.

Предотвращает расклинивание частицами ротора вентиляционного кольца 16, выполненного с внутренним кольцевым пазом - кольцевой камерой. Кольцо 16 предотвращает возникновение расклинивающего эффекта измельченными частицами. Ротор в процессе работы создает в кольцевом пазу давление воздуха, который через пазы 19 направляется в рабочую камеру 1, шевеля частицы. Этот воздушный поток является направляющим для двигающихся частиц. Мелкие частицы поднимаются с воздухом в верхнюю зону рабочей камеры 1 и с воздухом перемещаются вниз.

Вентиляционное кольцо 16 не сталкивается ни с одной вращающейся деталью, кроме своего посадочного места в корпусе рабочей камеры 1. Верхний выступ 17 вентиляционного кольца примыкает к верхнему опорному диску 13 ротора, а нижний выступ 18 примыкает к верхнему кольцу 9 планшайбы.

Предотвращение расклинивания частицами происходит за счет того, что воздух, который нагнетается ротором, циркулирует в кольцевом канале и вырывается вверх через наклонные щелевые каналы - пазы 19, наклоненные в сторону вращения ротора. Этот воздушный поток поднимает частицы вдоль поверхности ротора вверх, откуда они под действием сил гравитации и нисходящего потока воздуха многократно поступают на измельчающие элементы 14.

Давление воздуха, создаваемое вращающимся ротором и планшайбой, позволяет периодически поднимать в воздух мелкие частицы, отводя и подводя их к измельчающим элементам 14. После измельчения до заданной степени, мелкие частицы выносятся наружу, а крупные частицы, например, крупнее 10-15 мм, если они не разрушились после многократного столкновения с измельчающими 14 и дробящими 15 элементами, а также рикошета от ребер футеровки 4, удаляют через разгрузочное отверстие 5 в боковой стенке рабочей камеры 1. Крупные частицы, в основном, являются металлосодержащими (это определяет их высокую прочность), поэтому их извлекают для следующей переработки. Извлечение осуществляется через разгрузочное отверстие 5 в боковой стенке корпуса за счет центробежного ускорения, которое передается частицам при взаимодействии с ротором.

Исследование показали, что оптимальный режим для перемещения частиц сырья в зоне вращающегося ротора достигается тогда, когда в верхнем выступе 17 вентиляционного кольца 16 выполняют наклонный скос от внутреннего диаметра к внешнему под углом 15-60°, а наклонные пазы 19 под углом 15-90° относительно горизонтальной плоскости. Эти параметры обеспечивают высокую скорость восходящих потоков воздуха при широком диапазоне угловой скорости ротора, обусловленной физико-механическими свойствами сырья и его гранулометрическим составом после измельчения.

В случае, когда отдельные измельченные частицы имеют большой удельный вес и их скорость витания больше скорости воздушного потока, создаваемого ротором и планшайбой, они не выносятся в вытяжной патрубок, а оседают в кольцевом углублении 8 роторного корпуса 6, откуда отдаляются по мере накопления.

Исследованиями установлено, что оптимальным для выноса крупных частиц, которые находятся выше ротора через разгрузочное отверстие 5, является расположение верхней границы измельчающих элементов 14 выше нижнего уровня проема разгрузочного отверстия 5.

Снижение динамического влияния на привод при работе устройства обеспечивают с помощью эластичной муфты 25.

Рабочая камера 1 может иметь загрузочный патрубок 26, который снабжен запорным клапаном 27, который кинематически связан с заслонкой 5 разгрузочного отверстия 5 в боковой части рабочей камеры 1. Этим обеспечивают возможность эффективной разгрузки частиц полезного компонента и снижение объема частиц пылевидной фракции в товарном продукте.

Снижение объема пылевидных частиц в товарном продукте достигается тем, что частицы с полезным компонентом, который имеет большой удельный вес, за счет центробежных сил перемещаются через разгрузочное отверстие 5 в рабочей камере 1. При этом закрытым запорным клапаном 27 и открытой заслонкой 5 формируют поток воздуха, направленный в обратном направлении, - в рабочую камеру 1, и пылевидные частицы возвращаются тоже в рабочую камеру 5 и выносятся через ее донную часть - роторный корпус 6.

Опытно-промышленные испытания устройства показали высокую эффективность его работы при дезинтеграции исходного сырья, представленного кусковой горной массой широкого диапазона гранулометрического состава.

Применение элементов, которые измельчают и дробят, позволяет выполнять двухступенчатое воздействие на кусковое сырье, обеспечивая высокую степень раскрытия породных сростков и выделение частиц полезного компонента.

Конструкция ротора с планшайбой позволяет при уменьшении оборотов привода обеспечить высокий напор воздушного потока из роторного корпуса и, соответственно, пневмодоставку измельченных частиц.

Циркуляция потока воздуха в рабочей камере за счет конструкции вентиляционного кольца обеспечивает возможность многоразового воздействия на куски, которые измельчаются, и полностью предотвращает расклинивание ими ротора при остановке дезинтегратора, предупреждая тем самым пиковые нагрузки и перерасход электроэнергии при запуске дезинтегратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНТЕГРАЦИИ КУСКОВОГО СЫРЬЯ | 2008 |

|

RU2438784C2 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724668C1 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2412764C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2565259C1 |

Изобретение относится к процессам переработки минерального сырья естественного и техногенного происхождения. Дезинтегратор минерального сырья представляет собой установленную вертикально рабочую камеру цилиндрической формы с крышкой и расположенным в ее нижней части ротором с радиально установленными лопатками, при этом внутренние поверхности рабочей камеры и крышки снабжены ребристой футеровкой, а боковая часть рабочей камеры имеет разгрузочное отверстие, снабженное заслонкой. Нижняя часть корпуса - роторный корпус - выполнен цилиндрической формы и имеет тангенциально установленный вытяжной патрубок и кольцевое углубление - накопитель - в нижней части. В роторном корпусе размещена планшайба, которая выполнена в виде соосно расположенных параллельных верхнего кольца и нижнего диска, в пространстве между которыми установлены радиально ребра жесткости - крыльчатки. На верхнем кольце планшайбы со стороны рабочей камеры выполнен ступенчатый вырез, на котором размещено опорное кольцо ротора с закрепленными к нему радиально размещенными лопатками. Со стороны рабочей камеры лопатки ротора снабжены ступенчатым вырезом, на котором размещено опорное кольцо дробящих и измельчающих элементов, рабочие поверхности которых со стороны рабочей камеры выполнены под углом, а верхняя граница измельчающих элементов, со стороны стенки рабочей камеры, расположена выше нижнего уровня проема разгрузочного отверстия. На опорном кольце дробящих и измельчающих элементов диаметрально относительно оси ротора и выступая над уровнем измельчающих элементов, расположены дробящие элементы. В роторном корпусе размещено вентиляционное кольцо, с внутренней стороны которого выполнен кольцевой паз, который образует верхний и нижний выступы, при этом нижний выступ примыкает с зазором к верхнему кольцу планшайбы, а верхний выступ примыкает с зазором к опорному кольцу измельчающих и дробящих элементов и имеет сквозные пазы. Изобретение позволяет повысить эффективность дробления и измельчения минерального сырья в широком диапазоне гранулометрического состава и физико-механических свойств. 1 з.п. ф-лы, 3 ил.

1. Дезинтегратор минерального сырья, содержащий установленную вертикально рабочую камеру цилиндрической формы с крышкой и расположенным в ее нижней части ротором с радиально установленными лопатками, при этом внутренние поверхности рабочей камеры и крышки снабжены ребристой футеровкой, а боковая часть рабочей камеры имеет разгрузочное отверстие, снабженное заслонкой, отличающийся тем, что нижняя часть корпуса - роторный корпус - выполнен цилиндрической формы и имеет тангенциально установленный вытяжной патрубок и кольцевое углубление - накопитель - в нижней части, при этом в роторном корпусе размещена планшайба, которая выполнена в виде соосно расположенных параллельных верхнего кольца и нижнего диска, в пространстве между которыми установлены радиально ребра жесткости - крыльчатки, плоскости которых ориентированы вертикально, причем на верхнем кольце планшайбы со стороны рабочей камеры выполнен ступенчатый вырез, на котором размещено опорное кольцо ротора с закрепленными к нему радиально размещенными лопатками ротора в виде ребристых тел, плоскости которых ориентированы вертикально, при этом со стороны рабочей камеры лопатки ротора снабжены ступенчатым вырезом, на котором размещено опорное кольцо измельчающих и дробящих элементов, рабочие поверхности которых со стороны рабочей камеры выполнены под углом, а верхняя граница измельчающих элементов со стороны стенки рабочей камеры расположена выше нижнего уровня проема разгрузочного отверстия, при этом на опорном кольце измельчающих и дробящих элементов диаметрально относительно оси ротора и выступая над уровнем измельчающих элементов расположены дробящие элементы - ударные тела - молотки из износоустойчивого ударопрочного материала, при этом в роторном корпусе размещено вентиляционное кольцо, с внутренней стороны которого выполнен кольцевой паз, который образует верхний и нижний выступы, при этом нижний выступ примыкает с зазором к верхнему кольцу планшайбы, а верхний выступ примыкает с зазором к опорному кольцу дробящих и измельчающих элементов и имеет сквозные пазы, которые выполнены под углом 15-90° к горизонтальной плоскости.

2. Дезинтегратор минерального сырья по п.1, отличающийся тем, что рабочая камера имеет загрузочный патрубок, который снабжен запорным клапаном, кинематически связанным с заслонкой разгрузочного отверстия в боковой части рабочей камеры.

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| Центробежная мельница | 1983 |

|

SU1080854A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1192851A1 |

| ДЕЗИНТЕГРАТОР | 1993 |

|

RU2062651C1 |

| Устройство для защиты различных материалов от атмосферных осадков | 1986 |

|

SU1491374A1 |

| Динамическое радиальное уплотнение | 1985 |

|

SU1250723A1 |

| US 5597127 А, 28.01.1997. | |||

Авторы

Даты

2012-01-10—Публикация

2008-10-06—Подача