Изобретение относится к установкам для измельчения гранулированных материалов средней и малой твердости до тонкодисперсных порошкообразных фракций и может быть использовано в микробиологической, медицинской, фармацевтической, пищевой отраслях промышленности для получения конечного продукта в виде тонкодисперсных фракций, в том числе по замкнутому технологическому циклу, в среде инертного газа, с обеспечением асептических условий и надежной изоляции продукта от внешней среды.

Цель изобретения - расширение области использования установки путем улучшения условий переработки биологически активных, связных и термолабильных материалов.

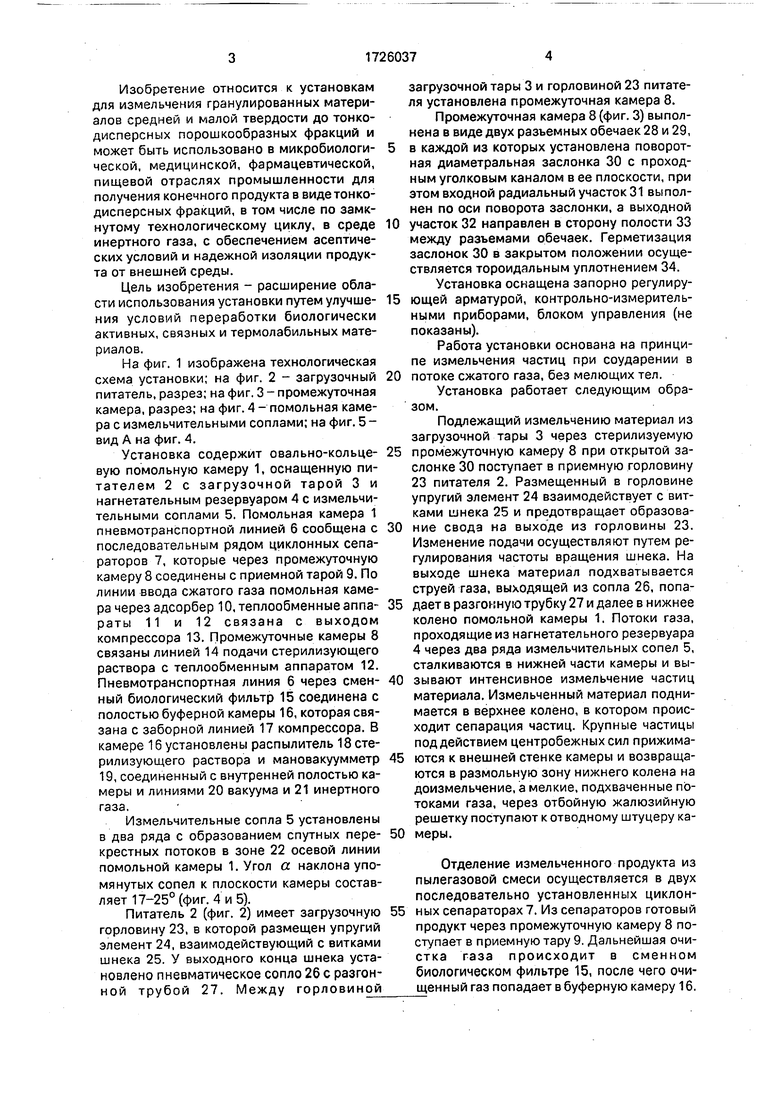

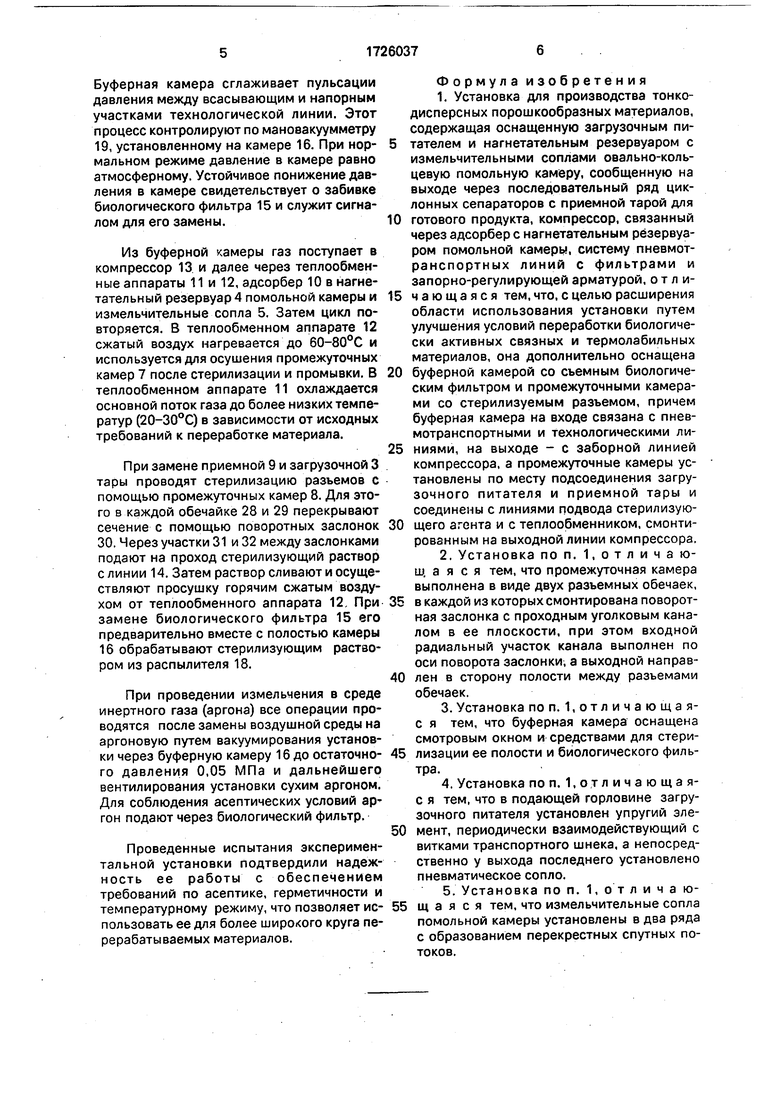

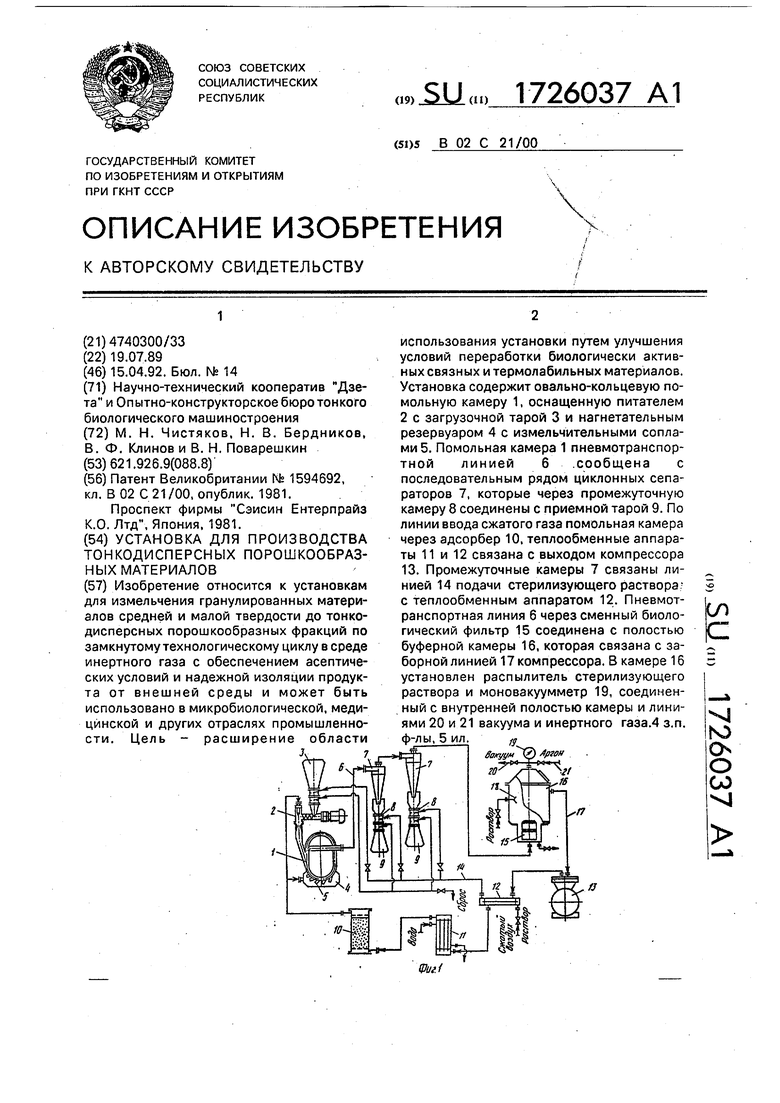

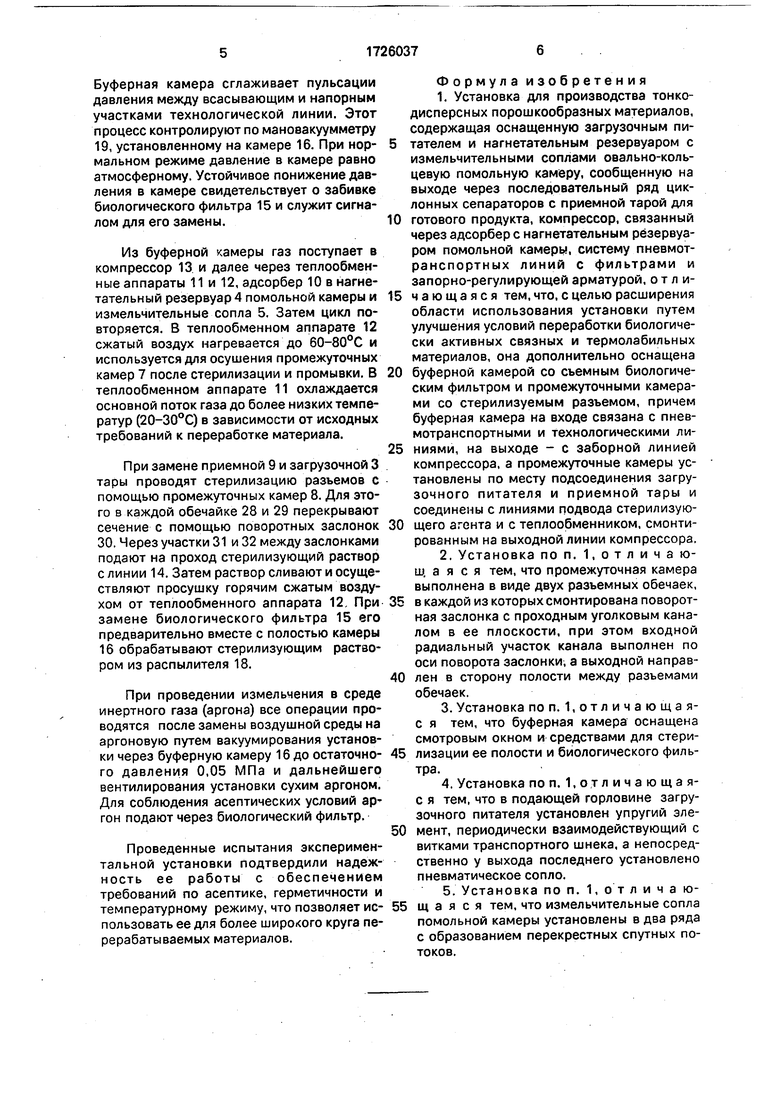

На фиг. 1 изображена технологическая схема установки; на фиг. 2 - загрузочный питатель, разрез; на фиг, 3 - промежуточная камера, разрез; на фиг. 4 - помольная камера с измельчительными соплами; на фиг. 5 - вид А на фиг. 4.

Установка содержит овально-кольцевую помольную камеру 1, оснащенную питателем 2 с загрузочной тарой 3 и нагнетательным резервуаром 4 с измельчительными соплами 5. Помольная камера 1 пневмотранспортной линией 6 сообщена с последовательным рядом циклонных сепараторов 7, которые через промежуточную камеру 8 соединены с приемной тарой 9. По линии ввода сжатого газа помольная камера через адсорбер 10, теплообменные аппараты 11 и 12 связана с выходом компрессора 13. Промежуточные камеры 8 связаны линией 14 подачи стерилизующего раствора с теплообменным аппаратом 12. Пневмотранспортная линия 6 через сменный биологический фильтр 15 соединена с полостью буферной камеры 16, которая связана с заборной линией 17 компрессора. В камере 16 установлены распылитель 18 стерилизующего раствора и мановакуумметр 19, соединенный с внутренней полостью камеры и линиями 20 вакуума и 21 инертного газа,

Измельчительные сопла 5 установлены в два ряда с образованием спутных перекрестных потоков в зоне 22 осевой линии помольной камеры 1. Угол а наклона упомянутых сопел к плоскости камеры составляет 17-25° (фиг. 4 и 5).

Питатель 2 (фиг. 2) имеет загрузочную горловину 23, в которой размещен упругий элемент 24, взаимодействующий с витками шнека 25. У выходного конца шнека установлено пневматическое сопло 26 с разгонной трубой 27. Между горловиной

загрузочной тары 3 и горловиной 23 питателя установлена промежуточная камера 8.

Промежуточная камера 8 (фиг. 3) выполнена в виде двух разъемных обечаек 28 и 29,

в каждой из которых установлена поворотная диаметральная заслонка 30 с проходным уголковым каналом в ее плоскости, при этом входной радиальный участок 31 выполнен по оси поворота заслонки, а выходной

участок 32 направлен в сторону полости 33 между разъемами обечаек. Герметизация заслонок 30 в закрытом положении осуществляется тороидальным уплотнением 34. Установка оснащена запорно регулирующей арматурой, контрольно-измерительными приборами, блоком управления (не показаны).

Работа установки основана на принципе измельчения частиц при соударении в

потоке сжатого газа, без мелющих тел.

Установка работает следующим образом.

Подлежащий измельчению материал из загрузочной тары 3 через стерилизуемую

промежуточную камеру 8 при открытой заслонке 30 поступает в приемную горловину 23 питателя 2. Размещенный в горловине упругий элемент 24 взаимодействует с витками шнека 25 и предотвращает образование свода на выходе из горловины 23. Изменение подачи осуществляют путем регулирования частоты вращения шнека. На выходе шнека материал подхватывается струей газа, выходящей из сопла 26, попадает в разгонную трубку 27 и далее в нижнее колено помольной камеры 1. Потоки газа, проходящие из нагнетательного резервуара 4 через два ряда измельчительных сопел 5, сталкиваются в нижней части камеры и вызывают интенсивное измельчение частиц материала. Измельченный материал поднимается в верхнее колено, в котором происходит сепарация частиц. Крупные частицы под действием центробежных сил прижимаются к внешней стенке камеры и возвращаются в размольную зону нижнего колена на доизмельчение, а мелкие, подхваченные потоками газа, через отбойную жалюзийную решетку поступают к отводному штуцеру камеры.

Отделение измельченного продукта из пылегазовой смеси осуществляется в двух последовательно установленных циклонных сепараторах 7. Из сепараторов готовый продукт через промежуточную камеру 8 поступает в приемную тару 9. Дальнейшая очистка газа происходит в сменном биологическом фильтре 15, после чего очищенный газ попадает в буферную камеру 16.

Буферная камера сглаживает пульсации давления между всасывающим и напорным участками технологической линии. Этот процесс контролируют по мановакуумметру 19, установленному на камере 16. При нор- мальном режиме давление в камере равно атмосферному. Устойчивое понижение давления в камере свидетельствует о забивке биологического фильтра 15 и служит сигналом для его замены.

Из буферной камеры газ поступает в компрессор 13 и далее через теплообмен- ные аппараты 11 и 12, адсорбер 10 в нагнетательный резервуар 4 помольной камеры и измельчительные сопла 5. Затем цикл повторяется. В теплообменном аппарате 12 сжатый воздух нагревается до 60-80°С и используется для осушения промежуточных камер 7 после стерилизации и промывки. В теплообменном аппарате 11 охлаждается основной поток газа до более низких температур (20-30°С) в зависимости от исходных требований к переработке материала.

При замене приемной 9 и загрузочной 3 тары проводят стерилизацию разъемов с помощью промежуточных камер 8. Для этого в каждой обечайке 28 и 29 перекрывают сечение с помощью поворотных заслонок 30. Через участки 31 и 32 между заслонками подают на проход стерилизующий раствор с линии 14. Затем раствор сливают и осуществляют просушку горячим сжатым воздухом от теплообменного аппарата 12, При замене биологического фильтра 15 его предварительно вместе с полостью камеры 16 обрабатывают стерилизующим раствором из распылителя 18.

При проведении измельчения в среде инертного газа (аргона) все операции проводятся после замены воздушной среды на аргоновую путем вакуумирования установки через буферную камеру 16 до остаточно- го давления 0,05 МПа и дальнейшего вентилирования установки сухим аргоном. Для соблюдения асептических условий аргон подают через биологический фильтр.

Проведенные испытания экспериментальной установки подтвердили надежность ее работы с обеспечением требований по асептике, герметичности и температурному режиму, что позволяет ис- пользовать ее для более широкого круга перерабатываемых материалов.

Формула изобретения

1.Установка для производства тонкодисперсных порошкообразных материалов, содержащая оснащенную загрузочным питателем и нагнетательным резервуаром с измельчительными соплами овально-кольцевую помольную камеру, сообщенную на выходе через последовательный ряд циклонных сепараторов с приемной тарой для готового продукта, компрессор, связанный через адсорбер с нагнетательным резервуаром помольной камеры, систему пневмот- ранспортных линий с фильтрами и запорно-регулирующей арматурой, отличающаяся тем, что, с целью расширения области использования установки путем улучшения условий переработки биологически активных связных и термолабильных материалов, она дополнительно оснащена буферной камерой со съемным биологическим фильтром и промежуточными камерами со стерилизуемым разъемом, причем буферная камера на входе связана с пнев- мотранспортными и технологическими линиями, на выходе - с заборной линией компрессора, а промежуточные камеры установлены по месту подсоединения загрузочного питателя и приемной тары и соединены с линиями подвода стерилизующего агента и с теплообменником, смонтированным на выходной линии компрессора.

2.Установка по п. 1, о т л и ч а ю- щ а я с я тем, что промежуточная камера выполнена в виде двух разъемных обечаек, в каждой из которых смонтирована поворотная заслонка с проходным уголковым каналом в ее плоскости, при этом входной радиальный участок канала выполнен по оси поворота заслонки, а выходной направлен в сторону полости между разъемами обечаек.

3.Установка поп. 1,отличающая- с я тем, что буферная камера оснащена смотровым окном и средствами для стерилизации ее полости и биологического фильтра.

4.Установка по п. 1, от л и ч а ю щ а я- с я тем, что в подающей горловине загрузочного питателя установлен упругий элемент, периодически взаимодействующий с витками транспортного шнека, а непосредственно у выхода последнего установлено пневматическое сопло.

5.Установка по п. 1, от л и ч а ю- щ а я с я тем, что измельчительные сопла помольной камеры установлены в два ряда с образованием перекрестных спутных потоков.

Составитель Н. Бибина Редактор Л. Веселовская Техред М.МоргенталКорректор И. Муска

Заказ 1225ТиражПодписное

ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| УСТАНОВКА ДЛЯ ЛОКАЛИЗАЦИИ ПОЖАРА | 2011 |

|

RU2458718C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| Центробежная мельница | 1981 |

|

SU1037952A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2007 |

|

RU2347617C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МАТЕРИАЛА | 2008 |

|

RU2461459C2 |

| СПОСОБ И СИСТЕМА НЕПРЕРЫВНОЙ ПОДАЧИ ТВЕРДОГО МАТЕРИАЛА В СИСТЕМУ ВЫСОКОГО ДАВЛЕНИЯ И СТРУЙНЫЙ ПИТАТЕЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2267709C2 |

| Измельчитель-смеситель кормов | 1989 |

|

SU1724081A1 |

| Измельчительное оборудование с камерой давления | 1984 |

|

SU1477236A3 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385770C1 |

Изобретение относится к установкам для измельчения гранулированных материалов средней и малой твердости до тонкодисперсных порошкообразных фракций по замкнутому технологическому циклу в среде инертного газа с обеспечением асептических условий и надежной изоляции продукта от внешней среды и может быть использовано в микробиологической, медицинской и других отраслях промышленности. Цель - расширение области J, использования установки путем улучшения условий переработки биологически активных связных и термолабильных материалов. Установка содержит овально-кольцевую помольную камеру 1, оснащенную питателем 2 с загрузочной тарой 3 и нагнетательным резервуаром 4 с измельчительными соплами 5. Помольная камера 1 пневмотранспор- тной линией 6 .сообщена с последовательным рядом циклонных сепараторов 7, которые через промежуточную камеру 8 соединены с приемной тарой 9. По линии ввода сжатого газа помольная камера через адсорбер 10, теплообменные аппараты 11 и 12 связана с выходом компрессора 13. Промежуточные камеры 7 связаны линией 14 подачи стерилизующего раствора- с теплообменным аппаратом 12. Пневмот- ранспортная линия 6 через сменный биологический фильтр 15 соединена с полостью буферной камеры 16, которая связана с заборной линией 17 компрессора. В камере 16 установлен распылитель стерилизующего раствора и моновакуумметр 19, соединенный с внутренней полостью камеры и линиями 20 и 21 вакуума и инертного газа.4 з.п. ф-лы. 5 ил.у во/гуд) го Ё -ч ю о о со ч|

| Способ аналого-цифрового преобразования и устройство для его осуществления | 1988 |

|

SU1594692A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Проспект фирмы Сэисин Ентерпрайз К.О | |||

| Лтд, Япония, 1981 | |||

Авторы

Даты

1992-04-15—Публикация

1989-07-19—Подача