cirri

О)

Изобретение относится к оборудованию с камерой давления, в которой мелко раздробленный материал размельчен до сверхмелких частиц посредством измельчающих струй газа-материала, направленных одна к другой при повышенном давлении. Цель изобретения - экономия энергии при измельчении. Изобретение отличается тем, что оборудование содержит по меньшей мере одну горизонтальную трубу 1 с пробкой, снабженную питающим раструбом и толкающим цилиндром 2, находящийся под давлением уравнительный резервуар 3, подсоединенный к трубе 1 с пробкой, шнековый конвейер 4, проходящий поперек донной части упомянутого резервуара 3 с целью подачи материала в свободном состоянии в предварительный измельчитель 6, у выходной стороны которого поток материала-газа делится на компоненты, точно эквивалентные по скорости составу, при этом каждый компонент потока проходит через свое измельчительное сопло 10, имеющее форму трубки Вентури, в соответствующую измельчительную камеру, при этом упомянутые сопла направлены друг к другу конически. У выходной стороны измельчительной камеры имеется классификатор, который возвращает крупные фракции прямо в зону измельчения в измельчительной камере. 2 з.п. ф-лы, 5 ил.

/S

W Ъ

.Ј Ч ч

к

оэ

жит по меньшей мере одну горизонтальную трубу 1 с пробкой, снабженную питающим раструбом и толкающим цилиндром 2, находящийся под давлением уравнительный резервуар 3, подсоединенный к трубе 1 с пробкой, шнековый конвейер 4, проходящий поперек донной части упомянутого резервуара 3 с целью подачи материала в свободном состоянии в предварительный измельчитель 6, у выходной стороны которого поток материала-газа делится на компоненты,

1

Изобретение относится к измель- чительному оборудованию с камерой давления, в котором мелко измельченный материал измельчается до. сверхмелких частиц под воздействием измельчительных струй газа-материала, направленных встречно одна к другой, с использованием высокого начального давления и высо- Q кой температуры.

Цель изобретения - экономия энергии при измельчении.

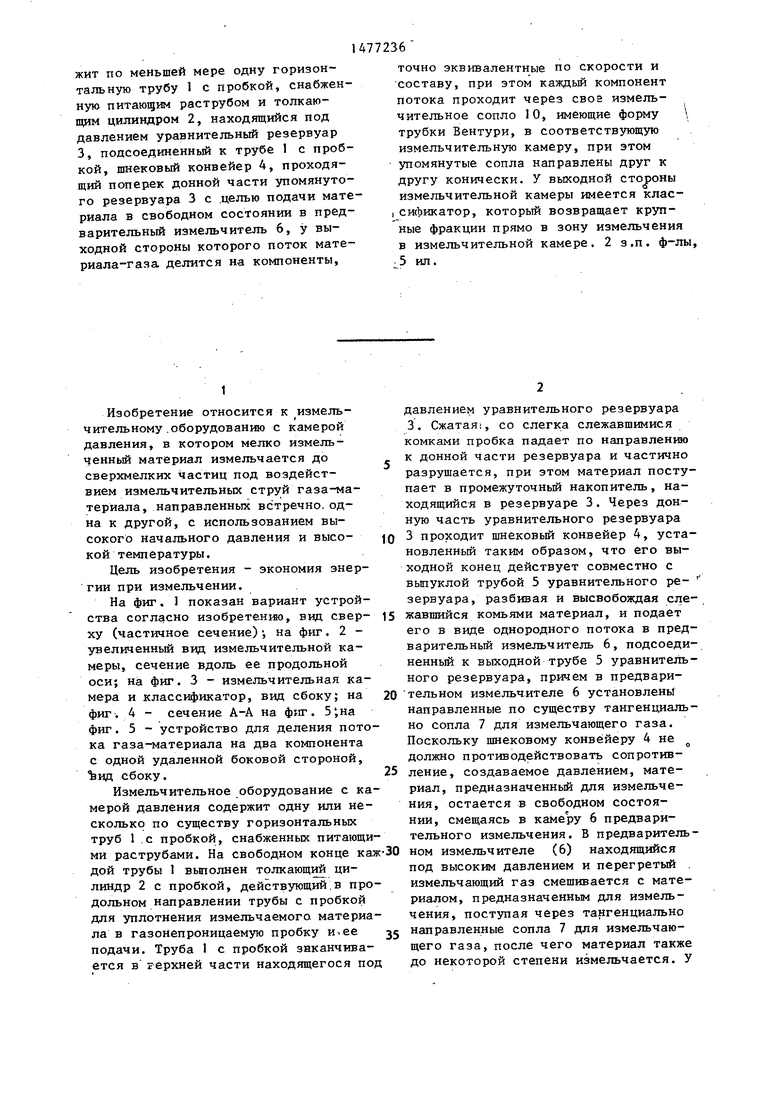

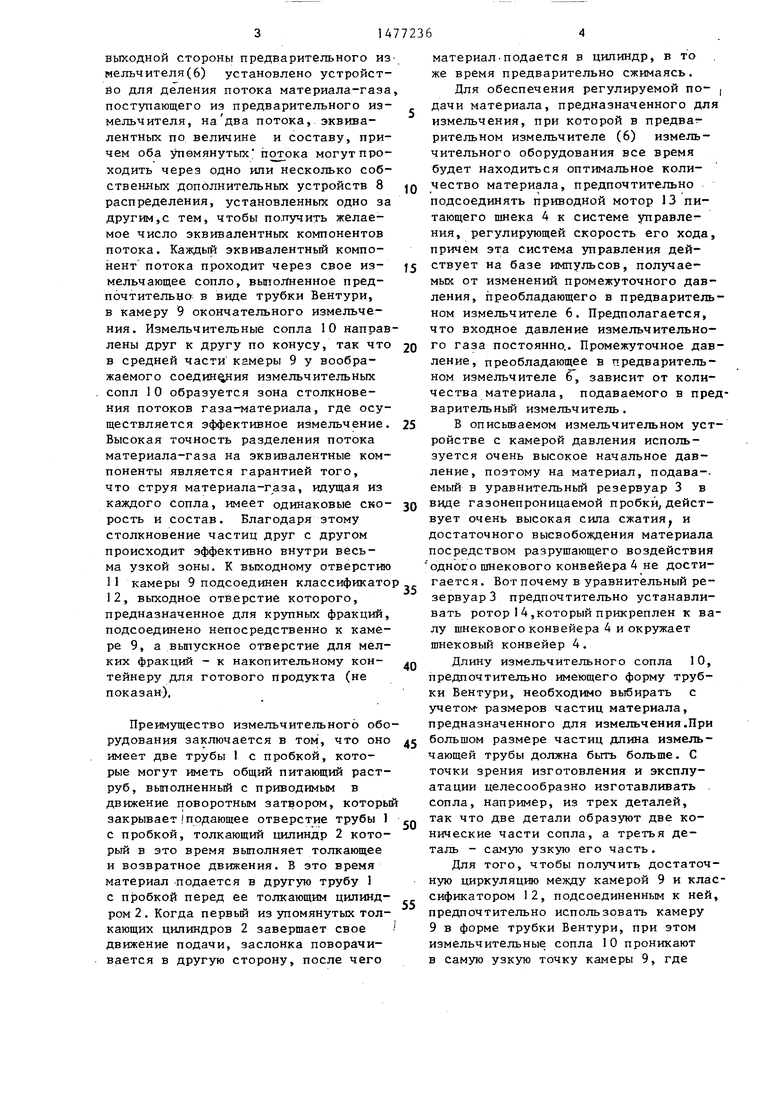

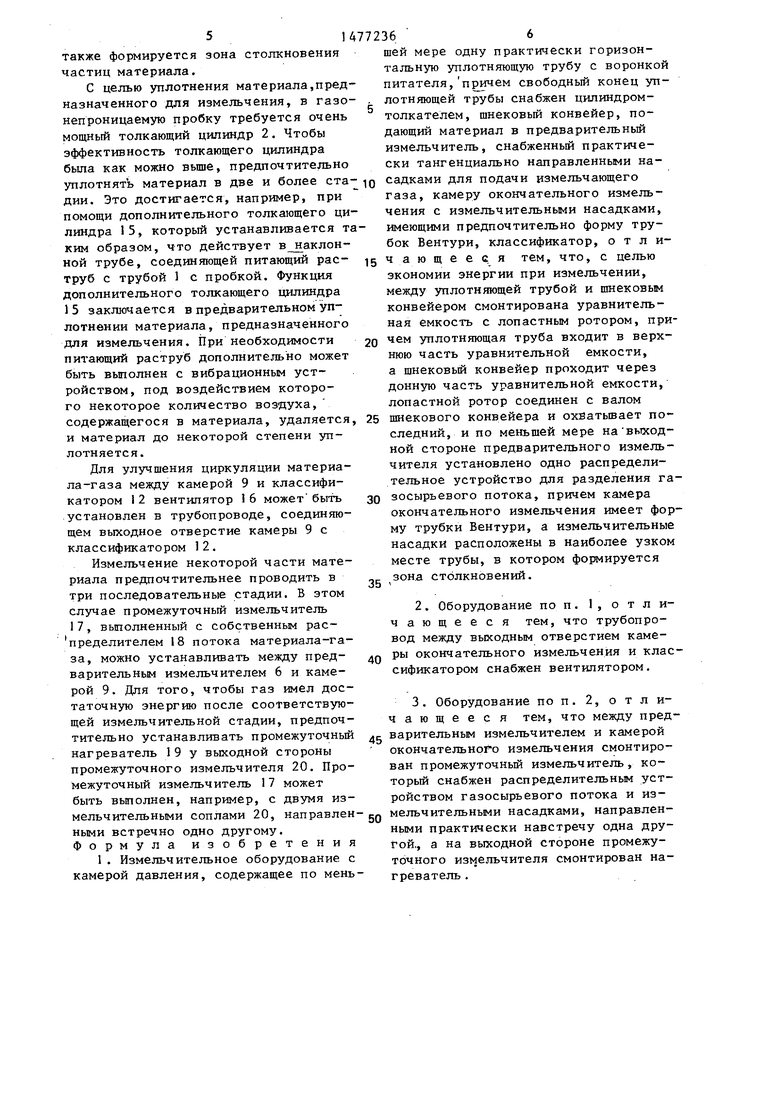

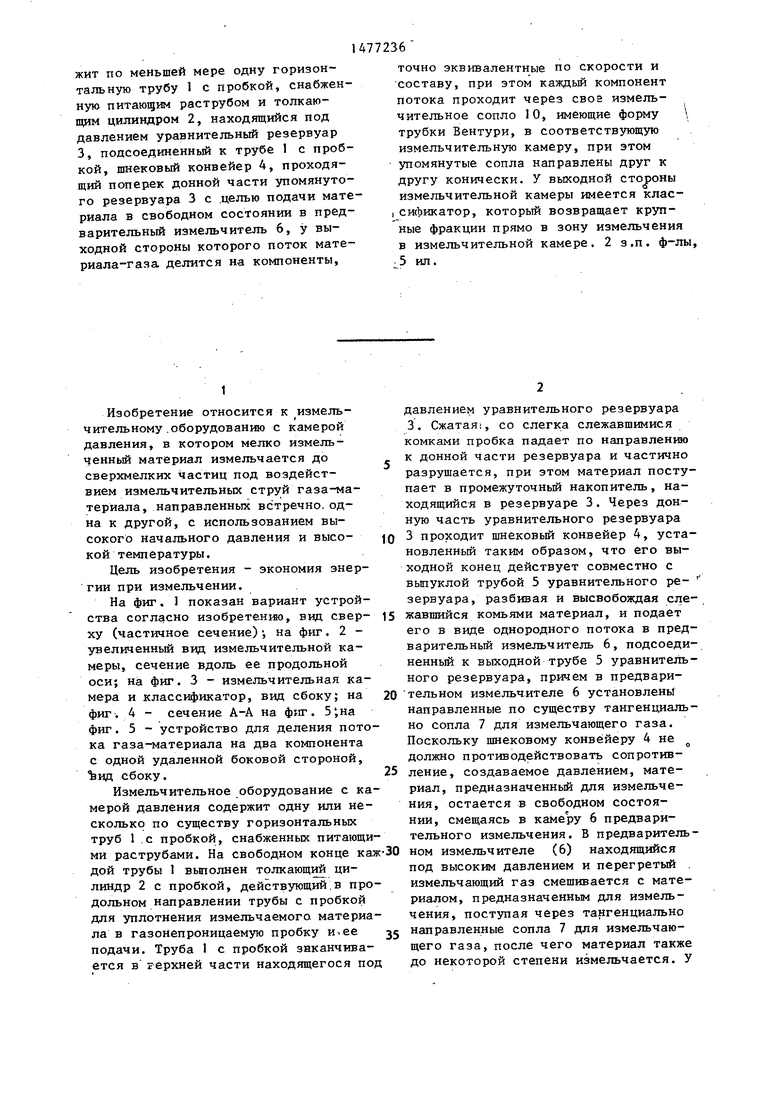

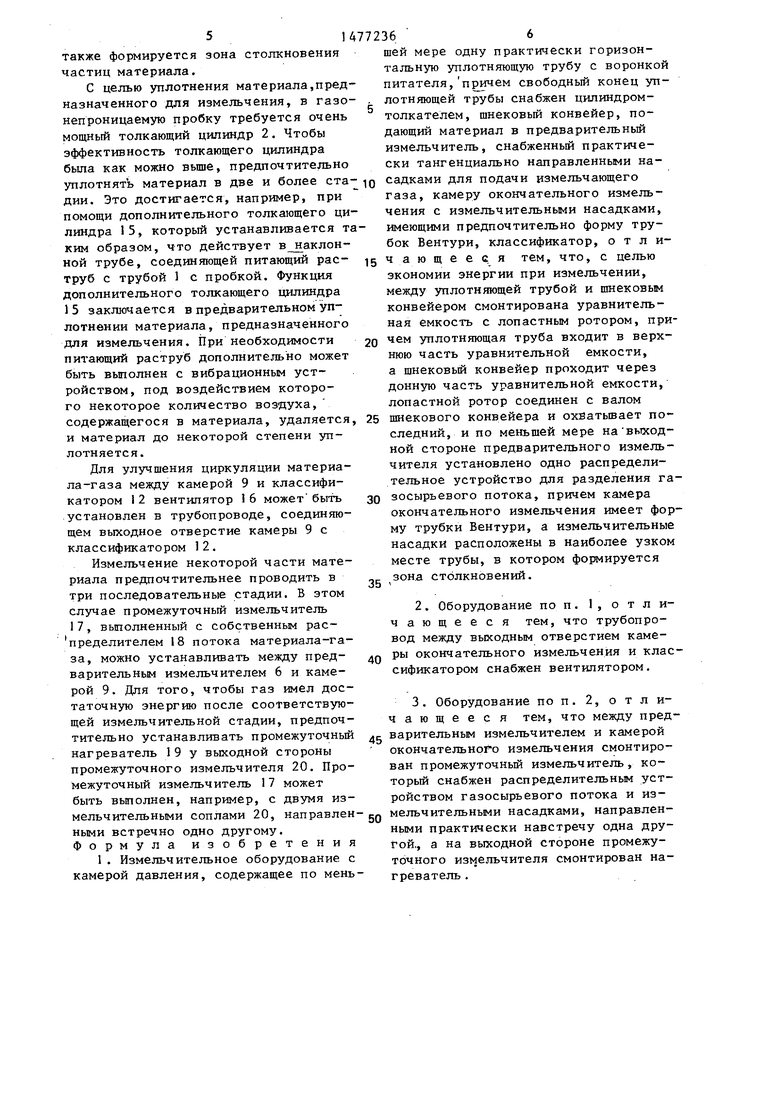

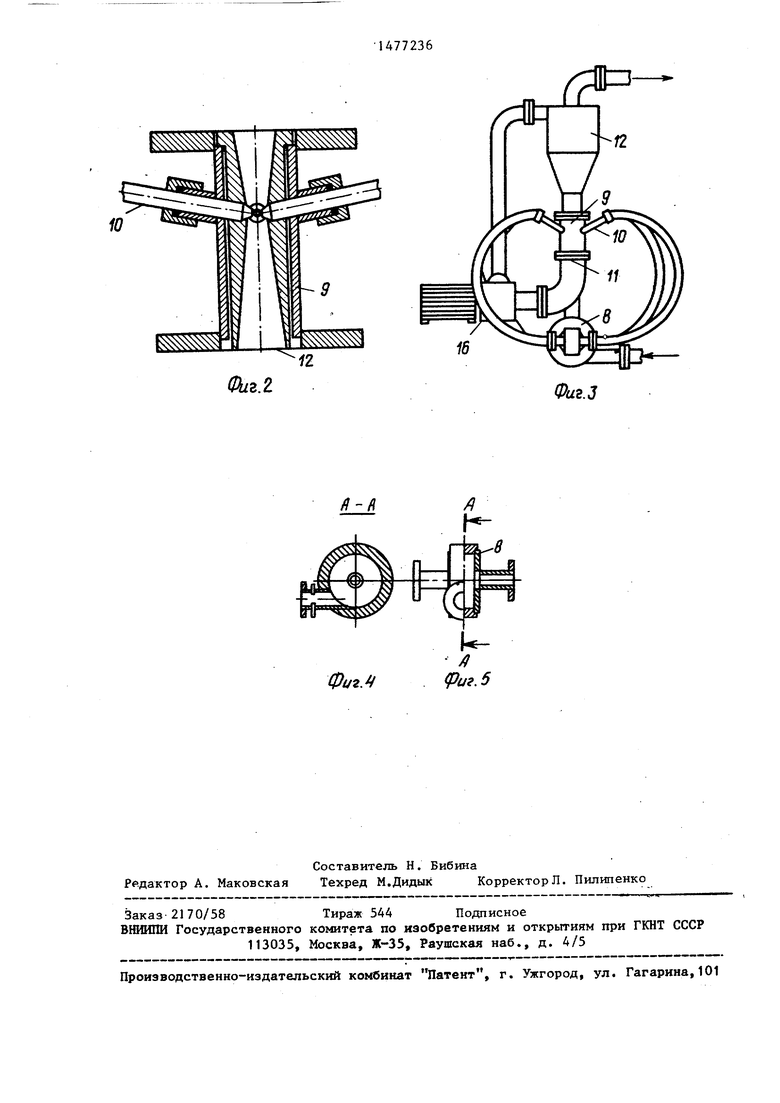

На фиг. 1 показан вариант устройства согласно изобретению, вид свер- 15 ху (частичное сечение); на фиг. 2 - увеличенный вид измельчительной камеры, сечение вдоль ее продольной оси; на фиг. 3 - измельчительная камера и классификатор, вид сбоку; на 20 фиг. 4 - сечение А-А на фиг. 5;на фиг. 5 - устройство для деления потока газа-материала на два компонента с одной удаленной боковой стороной, %ид сбоку.25

Измельчительное оборудование с камерой давления содержит одну или несколько по существу горизонтальных труб 1 с пробкой, снабженных питающими раструбами. На свободном конце каж-30 дои трубы 1 выполнен толкающий цилиндр 2 с пробкой, действующий в продольном направлении трубы с пробкой для уплотнения измельчаемого материала в газонепроницаемую пробку 35 подачи. Труба 1 с пробкой заканчивается в верхней части находящегося под

точно эквивалентные по скорости и составу, при этом каждый компонент потока проходит через свое измелъ- чительное сопло 10, имеющие форму трубки Вентури, в соответствующую измельчительную камеру, при этом упомянутые сопла направлены друг к другу конически. У выходной стороны измельчительной камеры имеется клас- i сийикатор, который возвращает крупные фракции прямо в зону измельчения в измельчительной камере. 2 з.п. ф-лы 5 ил.

давлением уравнительного резервуара 3. Сжатая , со слегка слежавшимися комками пробка падает по направлению к донной части резервуара и частично разрушается, при этом материал поступает в промежуточный накопитель, находящийся в резервуаре 3. Через донную часть уравнительного резервуара 3 проходит шнековый конвейер 4, установленный таким образом, что его выходной конец действует совместно с выпуклой трубой 5 уравнительного ре- зервуара, разбивая и высвобождая слежавшийся комьями материал, и подает его в виде однородного потока в предварительный измельчитель 6, подсоединенный к выходной трубе 5 уравнительного резервуара, причем в предварительном измельчителе 6 установлены направленные по существу тангенциально сопла 7 для измельчающего газа. Поскольку шнековому конвейеру 4 не должно противодействовать сопротивление, создаваемое давлением, материал, предназначенный для измельчения, остается в свободном состоянии, смещаясь в камеру 6 предварительного измельчения. В предварительном измельчителе (6) находящийся под высоким давлением и перегретый измельчающий газ смешивается с материалом, предназначенным для измельчения, поступая через тангенциально направленные сопла 7 для измельчающего газа, после чего материал также до некоторой степени измельчается. У

выходной стороны предварительного из мельчителя(б) установлено устройст- йо для деления потока материала-газа поступающего из предварительного измельчителя, на два потока, эквивалентных по величине и составу, причем оба упомянутых потока могут проходить через одно или несколько собственных дополнительных устройств 8 распределения, установленных одно за другим,с тем, чтобы попучить желаемое число эквивалентных компонентов потока. Каждый эквивалентный компонент потока проходит через свое из- мельчающее сопло, выполненное предпочтительно в виде трубки Вентури, в камеру 9 окончательного измельчения. Измельчительные сопла 10 направлены друг к другу по конусу, так что в средней части камеры 9 у воображаемого соединения измельчительных сопл 10 образуется зона столкновения потоков газа-материала, где осуществляется эффективное измельчение. Высокая точность разделения потока материала-газа на эквивалентные компоненты является гарантией того, что струя материала-газа, идущая из каждого сопла, имеет одинаковые ско- рость и состав. Благодаря этому столкновение частиц друг с другом происходит эффективно внутри весьма узкой зоны. К выходному отверстию 1 1 камеры 9 подсоединен классификато 12, выходное отверстие которого, предназначенное для крупных фракций, подсоединено непосредственно к камере 9, а выпускное отверстие для мелких фракций - к накопительному кон- тейнеру для готового продукта (не показан).

Преимущество измельчительного оборудования заключается в том, что оно имеет две трубы 1 с пробкой, которые могут иметь общий питающий раструб, выполненный с приводимым в движение поворотным затвором, который закрывает подающее отверстие трубы 1 с пробкой, толкающий цилиндр 2 который в это время выполняет толкающее и возвратное движения. В это время материал подается в другую трубу 1 с пробкой перед ее толкающим цилиндром 2 . Когда первый из упомянутых толкающих цилиндров 2 завершает свое движение подачи, заслонка поворачивается в другую сторону, после чего

Q 5 0 5 о Q

$ Q

5

материал-подается в цилиндр, в то же время предварительно сжимаясь.

Для обеспечения регулируемой по- ( дачи материала, предназначенного для измельчения, при которой в предварительном измельчителе (6) измельчительного оборудования все время будет находиться оптимальное количество материала, предпочтительно подсоединять приводной мотор 13 питающего шнека 4 к системе управления, регулирующей скорость его хода, причем эта система управления действует на базе импульсов, получаемых от изменений промежуточного давления, преобладающего в предварительном измельчителе 6. Предполагается, что входное давление измельчительного газа постоянно.. Промежуточное давление, преобладающее в предварительном измельчителе 6, зависит от количества материала, подаваемого в предварительный измельчитель.

В описываемом измельчительном устройстве с камерой давления используется очень высокое начальное давление, поэтому на материал, подава-- емый в уравнительный резервуар 3 в виде газонепроницаемой пробки, действует очень высокая сила сжатия и достаточного высвобождения материала посредством разрушающего воздействия одного шнекового конвейера 4 не достигается. Вот почему в уравнительный резервуар 3 предпочтительно устанавливать ротор 1 4,который прикреплен к валу шнекового конвейера 4 и окружает шнековый конвейер 4.

Длину измельчительного сопла 10, предпочтительно имеющего форму трубки Вентури, необходимо выбирать с учетом- размеров частиц материала, предназначенного для измельчения.При большом размере частиц длина измельчающей трубы должна быть больше. С точки зрения изготовления и эксплуатации целесообразно изготавливать сопла, например, из трех деталей, так что две детали образуют две конические части сопла, а третья деталь - самую узкую его часть.

Для того, чтобы получить достаточную циркуляцию между камерой 9 и классификатором 12, подсоединенным к ней, предпочтительно использовать камеру 9 в форме трубки Вентури, при этом измельчительные сопла 10 проникают в самую узкую точку камеры 9, где

также формируется зона столкновения частиц материала.

С целью уплотнения материала,предназначенного для измельчения, в газо непроницаемую пробку требуется очень мощный толкающий цилиндр 2. Чтобы эффективность толкающего цилиндра была как можно выше, предпочтительно уплотнять материал в две и более ста дии. Это достигается, например, при помощи дополнительного толкающего цилиндра 15, который устанавливается тким образом, что действует в наклон- ной трубе, соединяющей питающий рас- труб с трубой 1 с пробкой. Функция дополнительного толкающего цилиндра 15 заключается в предварительном уплотнении материала, предназначенного для измельчения. При необходимости питающий раструб дополнительно может быть выполнен с вибрационным устройством, под воздействием которого некоторое количество воздуха, содержащегося в материала, удаляется и материал до некоторой степени уплотняется.

Для улучшения циркуляции материала-газа между камерой 9 и классификатором 12 вентилятор 1 6 может быть установлен в трубопроводе, соединяющем выходное отверстие камеры 9 с классификатором 12.

Измельчение некоторой части материала предпочтительнее проводить в три последовательные стадии. В этом случае промежуточный измельчитель 17, выполненный с собственным распределителем 18 потока материала-газа, можно устанавливать между пред- верительным измельчителем 6 и камерой 9. Для того, чтобы газ имел достаточную энергию после соответствующей измельчительной стадии, предпочтительно устанавливать промежуточный 45 верительным измельчителем и камерой нагреватель 19 у выходной стороны промежуточного измельчителя 20. Промежуточный измельчитель 17 может быть выполнен, например, с двумя измельчительными соплами 20, направлен- gQ

ными встречно одно другому. Формула изобретения 1. Измельчительное оборудование с камерой давления, содержащее по меньокончательного измельчения смонтирован промежуточный измельчитель, который снабжен распределительным устройством газосырьевого потока и измельчительными насадками, направленными практически навстречу одна другой,, а на выходной стороне промежуточного измельчителя смонтирован нагреватель .

шей мере одну практически горизонтальную уплотняющую трубу с воронкой питателя, причем свободный конец уплотняющей трубы снабжен цилиндром- толкателем, шнековый конвейер, подающий материал в предварительный измельчитель, снабженный практически тангенциально направленными насадками для подачи измельчающего газа, камеру окончательного измельчения с измельчительными насадками, имеющими предпочтительно форму трубок Вентури, классификатор, отличающееся тем, что, с целью экономии энергии при измельчении, между уплотняющей трубой и шнековым конвейером смонтирована уравнительная емкость с лопастным ротором, причем уплотняющая труба входит в верхнюю часть уравнительной емкости, а шнековый конвейер проходит через донную часть уравнительной емкости, лопастной ротор соединен с валом шнекового конвейера и охватывает последний, и по меньшей мере на выходной стороне предварительного измельчителя установлено одно распределительное устройство для разделения газосырьевого потока, причем камера окончательного измельчения имеет форму трубки Вентури, а измельчительные насадки расположены в наиболее узком месте трубы, в котором формируется зона столкновений.

окончательного измельчения смонтирован промежуточный измельчитель, который снабжен распределительным устройством газосырьевого потока и измельчительными насадками, направленными практически навстречу одна другой,, а на выходной стороне промежуточного измельчителя смонтирован нагреватель .

Фиг.г

Фиг.Ч

16

Фиг.З

| Устройство для подачи комковатого мелкодробленного материала в струйную мельницу | 1981 |

|

SU1114320A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Финляндии № , кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-30—Публикация

1984-11-02—Подача