Фиг.З

Изобретение относится к машиностроению и может быть использовано для изготовления шарнирных соединений деталей машин, например для изготовления подпятника с плунжером в аксиально-плунжерных гидромашинах.

Цель изобретения - повышение надежности и долговечности.

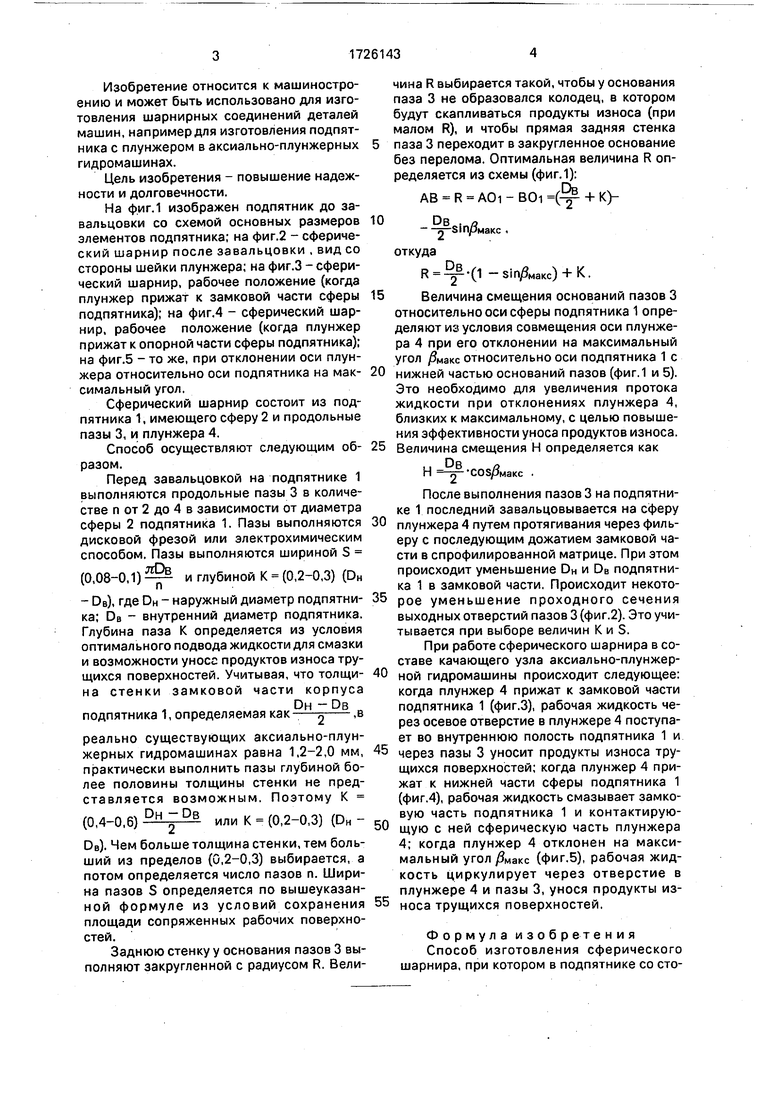

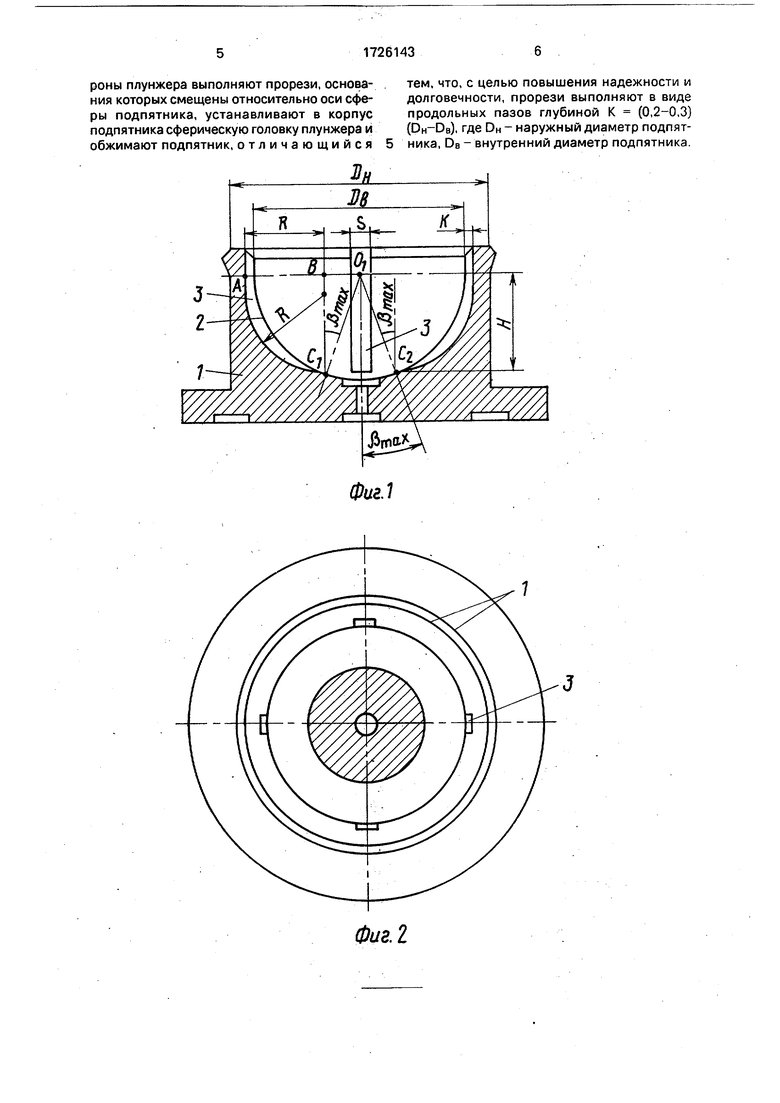

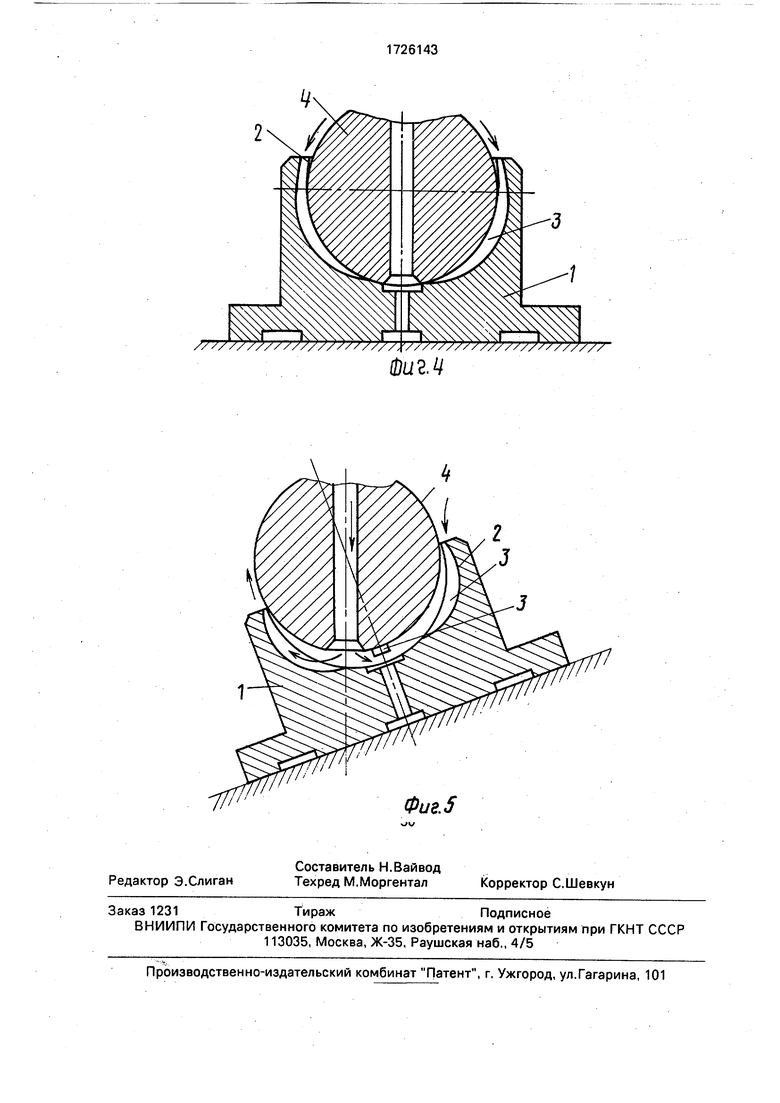

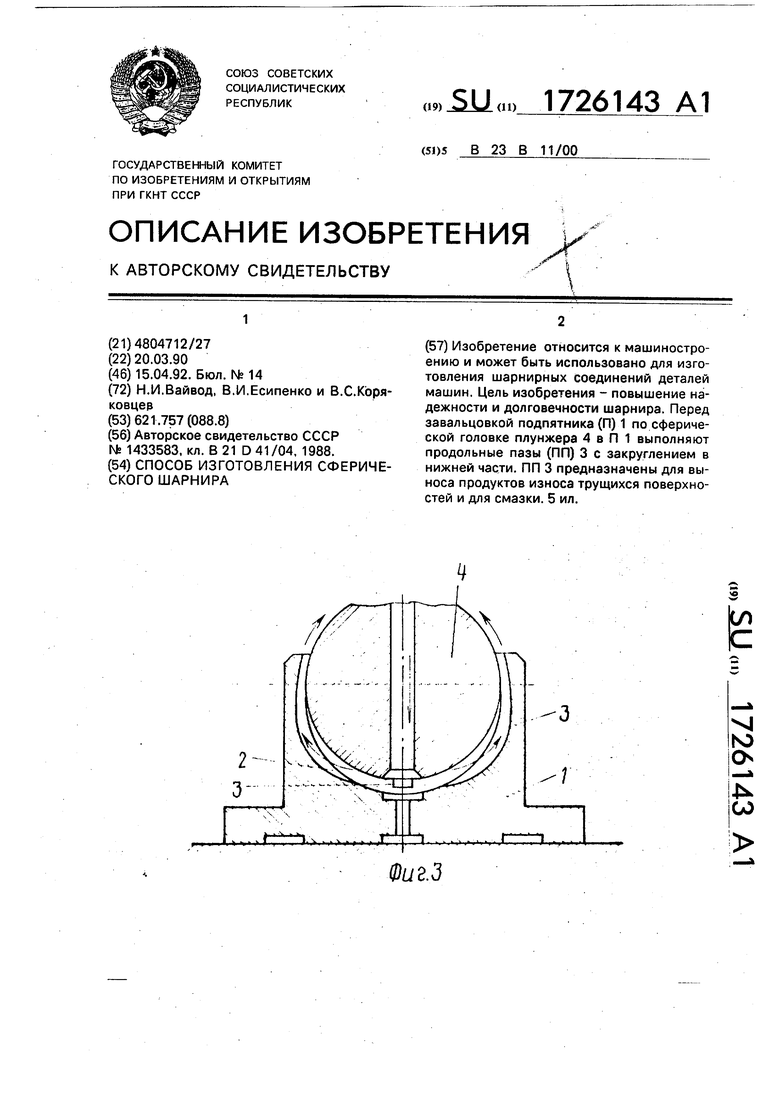

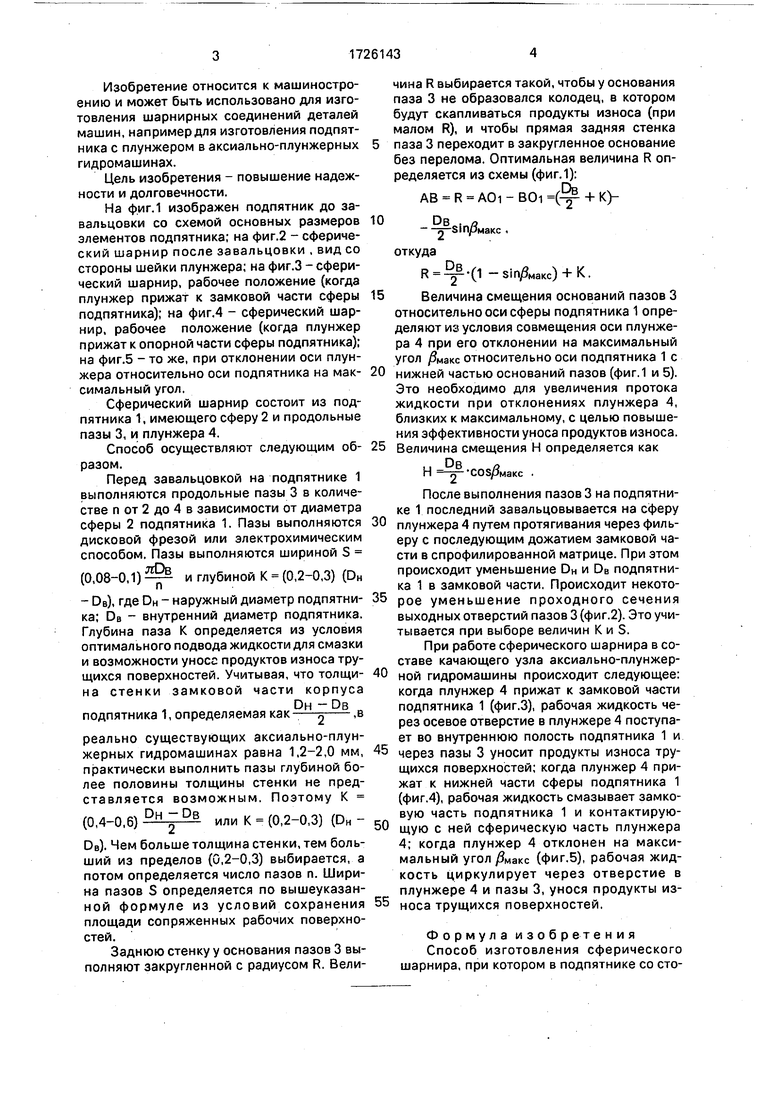

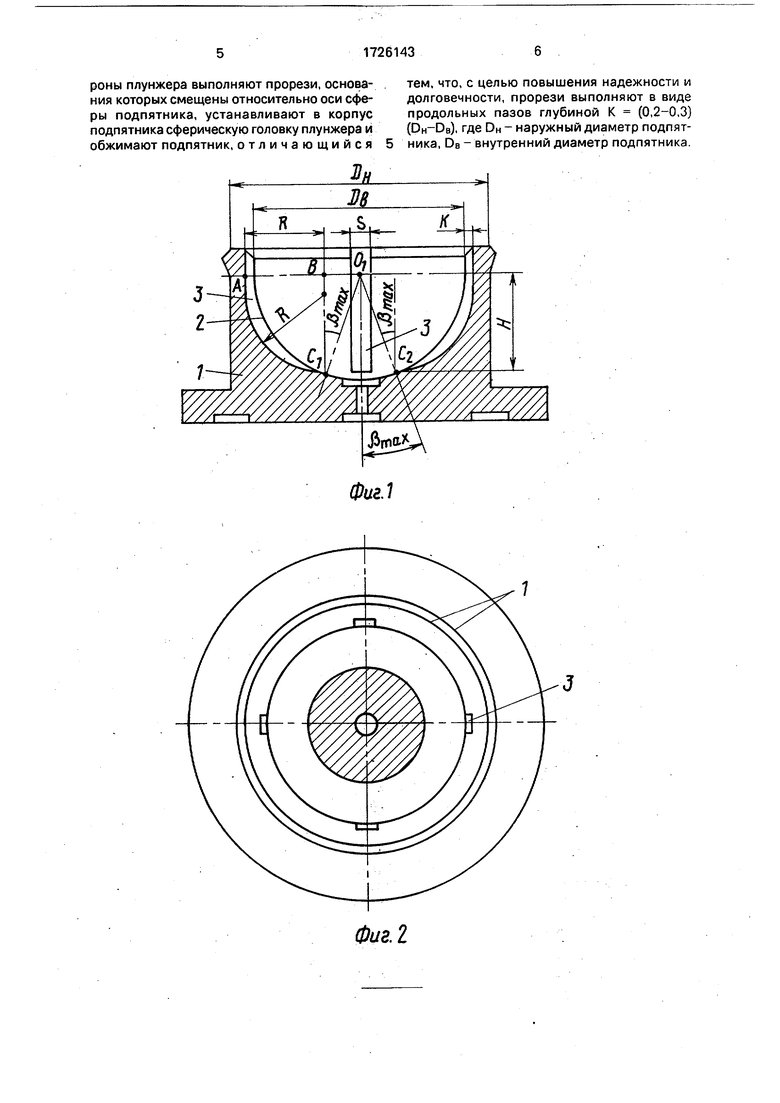

На фиг.1 изображен подпятник до за- вальцовки со схемой основных размеров элементов подпятника; на фиг.2 - сферический шарнир после завальцовки , вид со стороны шейки плунжера; на фиг.З - сферический шарнир, рабочее положение (когда плунжер прижат к замковой части сферы подпятника); на фиг.4 - сферический шарнир, рабочее положение (когда плунжер прижат к опорной части сферы подпятника); на фиг.5 - то же, при отклонении оси плунжера относительно оси подпятника на максимальный угол.

Сферический шарнир состоит из подпятника 1, имеющего сферу 2 и продольные пазы 3, и плунжера 4.

Способ осуществляют следующим образом.

Перед завальцовкой на подпятнике 1 выполняются продольные пазы 3 в количестве п от 2 до 4 в зависимости от диаметра сферы 2 подпятника 1. Пазы выполняются дисковой фрезой или электрохимическим способом. Пазы выполняются шириной S

(0,08-0,1) - и глубиной К (0,2-0,3) (DH

- DB), где DH - наружный диаметр подпятника; DB - внутренний диаметр подпятника. Глубина паза К определяется из условия оптимального подвода жидкости для смазки и возможности уносе продуктов износа трущихся поверхностей. Учитывая, что толщина стенки замковой части корпуса

подпятника 1, определяемая какDH -Ов

реально существующих аксиально-плунжерных гидромашинах равна 1,2-2,0 мм, практически выполнить пазы глубиной более половины толщины стенки не представляется возможным. Поэтому К

(0,4-0,6) Рн Рв или К (0,2-0,3) (Он DB). Чем больше толщина стенки, тем больший из пределов (0,2-0,3) выбирается, а потом определяется число пазов п. Ширина пазов S определяется по вышеуказанной формуле из условий сохранения площади сопряженных рабочих поверхностей.

Заднюю стенку у основания пазов 3 выполняют закругленной с радиусом R, Величина R выбирается такой, чтобы у основания паза 3 не образовался колодец, в котором будут скапливаться продукты износа (при малом R), и чтобы прямая задняя стенка паза 3 переходит в закругленное основание без перелома. Оптимальная величина R определяется из схемы (фиг.1):

R AOi-BOi(% + K)АВ

10

DB . а -2 81Прмакс

5

0

5

откуда R

DB

r-(1 -sirv3MaKc) + K.

Величина смещения оснований пазов 3 относительно оси сферы подпятника 1 определяют из условия совмещения оси плунжера 4 при его отклонении на максимальный угол Диакс относительно оси подпятника 1 с нижней частью оснований пазов (фиг.1 и 5). Это необходимо для увеличения протока жидкости при отклонениях плунжера 4, близких к максимальному, с целью повышения эффективности уноса продуктов износа. Величина смещения Н определяется как DB

Н -

30

35

40

45

50

55

После выполнения пазов 3 на подпятнике 1 последний завальцовывается на сферу плунжера 4 путем протягивания через фильеру с последующим дожатием замковой части в спрофилированной матрице. При этом происходит уменьшение DH и DB подпятника 1 в замковой части. Происходит некоторое уменьшение проходного сечения выходных отверстий пазов 3 (фиг.2). Это учитывается при выборе величин К и S.

При работе сферического шарнира в составе качающего узла аксиально-плунжерной гидромашины происходит следующее: когда плунжер 4 прижат к замковой части подпятника 1 (фиг.З), рабочая жидкость через осевое отверстие в плунжере 4 поступает во внутреннюю полость подпятника 1 и через пазы 3 уносит продукты износа трущихся поверхностей; когда плунжер 4 прижат к нижней части сферы подпятника 1 (фиг.4), рабочая жидкость смазывает замковую часть подпятника 1 и контактирующую с ней сферическую часть плунжера 4; когда плунжер 4 отклонен на максимальный угол Диакс (фиг.5), рабочая жидкость циркулирует через отверстие в плунжере 4 и пазы 3, унося продукты износа трущихся поверхностей.

Формула изобретения Способ изготовления сферического шарнира, при котором в подпятнике со стоФиг. 2

Фиг Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферического шарнира | 1987 |

|

SU1433583A1 |

| Поршневая группа аксиальноплунжерной гидромашины | 1990 |

|

SU1788316A1 |

| АКСИАЛЬНО-ПЛУНЖЕРНАЯ ГИДРОМАШИНА | 1991 |

|

RU2109983C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ НАСОС | 1990 |

|

RU2030631C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ НАСОС | 2000 |

|

RU2190125C2 |

| Аксиально-плунжерный насос | 1987 |

|

SU1421895A1 |

| Аксиально-плунжерная гидромашина | 1982 |

|

SU1138534A1 |

| ОБЪЕМНАЯ РОТОРНАЯ ГИДРОМАШИНА | 1991 |

|

RU2012823C1 |

| ПЛУНЖЕР АКСИАЛЬНО-ПЛУНЖЕРНОЙ ГИДРОМАШИНЫ | 2020 |

|

RU2755015C1 |

| ГИДРОДИФФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА | 1995 |

|

RU2099615C1 |

Изобретение относится к машиностроению и может быть использовано для изготовления шарнирных соединений деталей машин. Цель изобретения - повышение надежности и долговечности шарнира. Перед завальцовкой подпятника (П) 1 по сферической головке плунжера 4 в П 1 выполняют продольные пазы (ПП) 3 с закруглением в нижней части. ПП 3 предназначены для выноса продуктов износа трущихся поверхностей и для смазки. 5 ил.

| Способ изготовления сферического шарнира | 1987 |

|

SU1433583A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-20—Подача