сл

С

Изобретение относится к электролитическому получению сплавов, в частности к составам электролитов, используемых для получения твердых износостойких покрытий. Электролит для электроосаждёния сплава Ni - Со - Р содержит, г/л;.хлорид никеля 110-130; сульфат кобальта 110-130; хлорид аммония 75-85; гипофосфит натрия 6-10; хлорид марганца 75-85; -лецитин 0,01-0,09. Процесс электроосаждения проводят при температуре электролита 50- 70°С, катодной плотности тока 5-15 А/дм2. Толщина получаемых покрытий 50-70 мкм. 1 табл.

Изобретение относится к технике нанесения покрытий, в частности к составам электролитов, используемых для нанесения сплавов с функциональными свойствами на основе никеля, кобальта и фосфора, которые могут быть использованы в машиностроительной промышленности.

Известны электролиты для нанесения покрытий сплавов на основе никеля и никель-кобальта из сульфатно-хлоридных электролитов.

Однако известные электролиты не обеспечивают возможность получения твердых износостойких покрытий с достаточно низким коэффициентом трения, работают в области низких температур, что приводит к невысокому выходу по току (до 50%).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является водный раствор для получения покрытия сплавом Ni - Со - Р, содержащий, г/л:

Хлористый никель120-140

Хлористый кобальт120-140

Хлористый аммоний 80-100 Гипофосфит натрия 8-10 Процесс электроосаждения ведут при плотности тока 10-15 А/дм2, 40-60° С, рН 3-4. Выход по току сплава 60-65%.

Недостатки известного раствора обусловлены низкой микротвердостью получаемых покрытий, для повышения которой требуется дополнительная термическая обработка при 400°С в течение 1 ч для образования новой фазы - химического соN

Й2

iOl О

VI

единения никеля и кобальта с фосфором, высоким износом получаемых покрытий по стали, а также высоким коэффициентом трения.

Цель изобретения - повышение микротвердости, износостойкости и снижение коэффициента трения электролитических покрытий на основе никеля, кобальта и фосфора.

Для достижения указанной цели известный электролит, содержащий соли никеля, кобальта, аммония, гипофосфит натрия, дополнительно содержит хлористый марганец и органическую добавку L- а -лецитин при следующем соотношении компонентов, г/л:

Хлористый никель110-130

Сернокислый кобальт 110-130 Хлористый аммоний 75-85 Гипофосфит натрия 6-10 Хлористый марганец 75-85 L-a-лецитин0,01-0,09

Процесс ведут при температуре электролита 50-70° С, катодной плотности тока 5-15 А/дм2, рН электролита 4,0-4,5. выход по току сплава 80-85%.

Введение хлористого марганца в электролит для получения сплава приводит к образованию твердого раствора с компонентами сплава. Совместное введение хлорида марганца и L- а -лецитина в раствор электролита обеспечивает повышение микротвердости, износостойкости и уменьшение коэффициента трения покрытий за счет образования самостоятельных интерметал- лидов (типа МпхРу) и легирования марганцем интерметаллидов NIxMnyP, СохМпуР,с образованием интерметаллидов типа NixMnyP, и СохМпуР, которые равномерно распределяются в объеме основы сплава. Интерметаллиды, обладая большей твердостью, чем основа сплава, воспринимают на себя нагрузку, при этом снижается износ покрытия. Кроме того, равномерно распределенные в основе сплава интерметаллиды являются при трении препятствиями для пластичного разрушения поверхностного слоя вязкой матрицы сплава, в результате чего снижается коэффициент трения.

В предлагаемом электролите L-a -лецитин, адсорбируясь и создавая барьерный слой на поверхности металла, способствует образованию мелкодисперсных равномерно распределенных в объеме сплава интерметаллидов, тогда как в отсутствие добавки марганец образует твердый раствор с основой покрытия.

Кроме того, введение марганца в сплавы на основе никеля и кобальта приводит к

повышению их коррозионной стойкости. На поверхности полученных сплавов в течение длительного времени (более 1 года) не заметны следы коррозии.

Применяемое вещество (L-a-лецитин - 50%-ный раствор в этиловом спирте) не токсично, хорошо растворимо в спирте и электролите. Предельно допустимая концентрация 1000 мг/м3.

Раствор готовят следующим образом.

В воде растворяют при нагревании хлориды никеля, марганца, аммония, сульфат кобальта, гипофосфит натрия и добавку Ыз;-лецитина. Доводят рН электролита до

4,0-4,5 серной кислотой или аммиаком. Электролит стабилен во времени; корректируют добавкой компонентов по данным химического анализа.

При испытаниях было получено по 10

образцов покрытия Ni - Со - Мп - Р.

П р и м е р. В воде, нагретой до 50-60°С, растворяют хлористый никель (120 г/л), хлористый марганец (80 г/л), хлористый аммоний (80 г/л), сернокислый кобальт (120 г/л),

гипофосфит натрия (8 г/л)и 0,05 г/л добавки L-a-лецитина (50%-ный раствор в этиловом спирте) при интенсивном перемешивании. Доводят рН электролита до 4,0-4,5, переносят раствор в электрохимическую ванну(помещенную в термостат) и осаждают осадок сплава при 60° С и плотности тока 10 А/дм2, Триботехнические характеристики покрытия: микротвердость 5600 кг/мм2, износ 0,00066 г, коэффициент трения 0,0835.

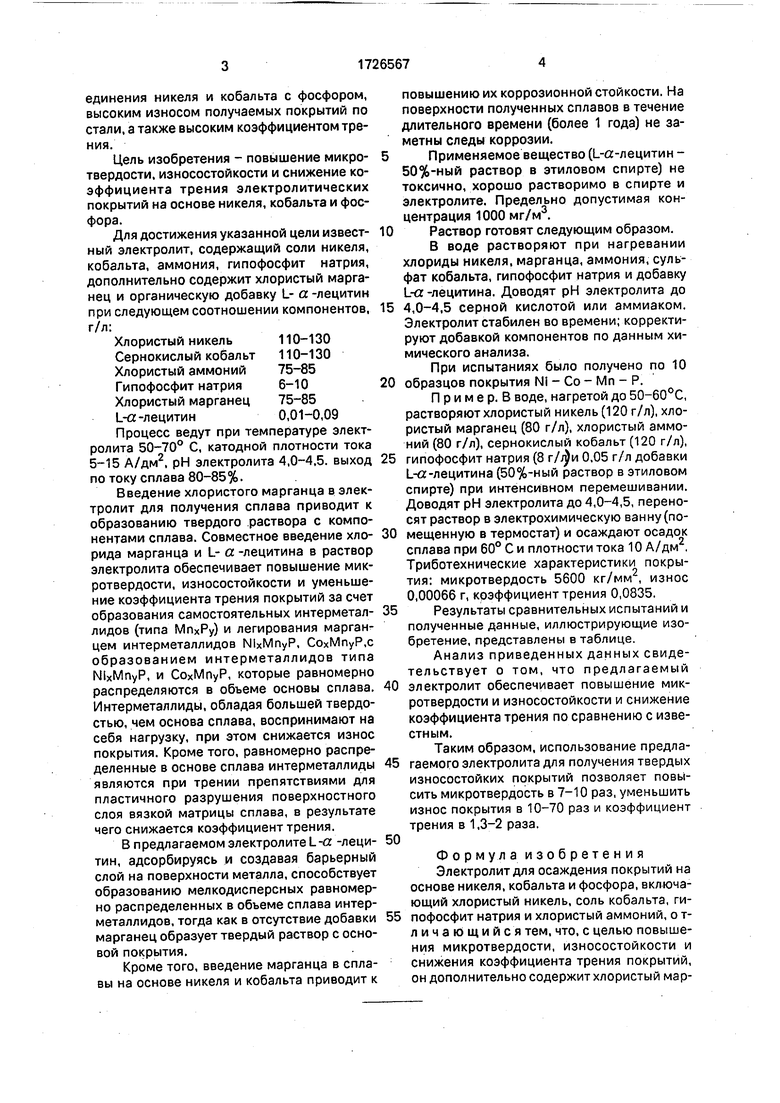

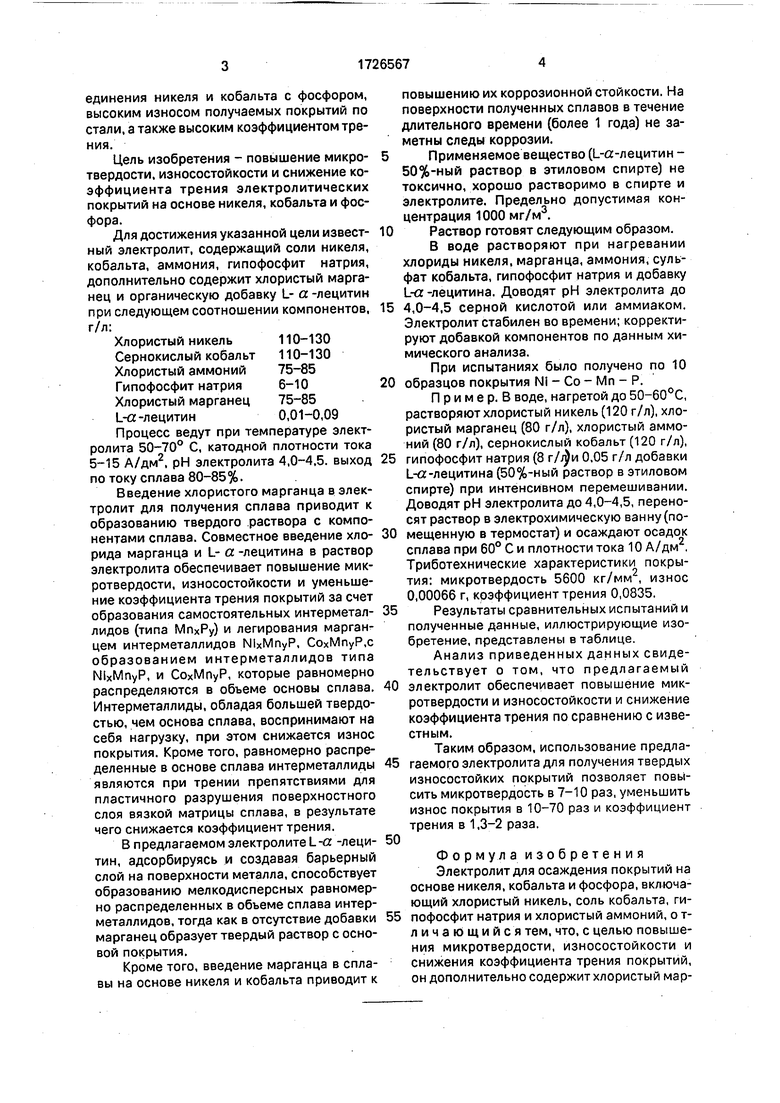

Результаты сравнительных испытаний и полученные данные, иллюстрирующие изобретение, представлены в таблице.

Анализ приведенных данных свидетельствует о том, что предлагаемый

электролит обеспечивает повышение микротвердости и износостойкости и снижение коэффициента трения по сравнению с известным.

Таким образом, использование предлагаемого электролита для получения твердых износостойких покрытий позволяет повысить микротвердость в 7-10 раз, уменьшить износ покрытия в 10-70 раз и коэффициент трения в 1,3-2 раза.

Формула изобретения Электролит для осаждения покрытий на основе никеля, кобальта и фосфора, включающий хлористый никель, соль кобальта, гипофосфит натрия и хлористый аммоний, о т- личающийся тем, что, с целью повышения микротвердости, износостойкости и снижения коэффициента трения покрытий, он дополнительно содержит хлористый марганец и органическую добавку L-cc-лецитин, а в качестве соли кобальта - сернокислый кобальт при следующем соотношении ком понентов, г/л:

Хлористый никель110-130

Сернокислый кобальт110-130

Гипофосфит натрия6-10

Хлористый аммоний75-85

Хлористый марганец75-85

L-tt-Лецитин0.01-0,09

| Федотьев Н.П., Бибиков Н.Н | |||

| и др | |||

| Электролитические сплавы | |||

| Машгиз, 1962, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-14—Подача