Изобретение касается сжигания топлива и может быть использовано на тепловых электростанциях.

Известны пылеугольные топки котельных агрегатов, содержащие горелки с каналами первичного и вторичного воздуха для сжигания угольной пыли, пылеподающие устройства к многоярусным горелкам и газообразное окно для отбора горячих дымовых газов из газохода котла и подачи их на прогрев и сушку топлива. Недостатками известной топки является ухудшенное воспламенение и выгорание топлива из-за большого балластирования угольной пыли

охлажденными продуктами сгорания, низкой температуры пылзггзовзвеси, а также повышенный выход токсичных окислов (азота) порядка 0,4 г/нм3 из-за невысокой температуры пылегазовзвеси 120:180°С.

Известна также топка, содержащая вертикальную призматическую камеру сгорания с холодной воронкой, горелки, установленные на ее стенках и размещенные параллельно этим стенкам двухсветные экраны, образующие рециркуляционные каналы, сообщающиеся верхним и нижним на уровне горелок окнами с камерой сгорания. Недостатками этой топки является сложность обеспечения равномерной и надежной раздачи пылевзвеси по ярусам горелок, невозможностью получения снижения оксидов азота, так как при смешении топочных газов с эжектирующим вторичным воздухом и газопылевзвесью получаемая пылегазо- воздушная смесь имеет большие избытки воздуха и при небольшом времени выдержки невысокую температуру (порядка 350°С). Такая низкая температура получается из- за необходимости нагревать большие объемы сушильного агента и вторичного воздуха при ограниченном ко1ичестве засасываемых в рециркуляционный канал топочных газов (порядка 15:18% при реально возможных скоростях вторичного воздуха 70:100 м/с.

При предварительном подогреве угольной пыли до ее подачи в горелки выход оксидов азота при последующем сжигании этой пыли в топочной камере может быть снижен в несколько раз. В опытах на стендовой установке осуществлялся предварительный нагрев обескислороженной (при мизерных избытках воздуха d 0,03:0,05) пыли до уровня 600°С, что приводило к интенсификации пылесжигания и снижения в 2,2 раза оксидов азота.

Цель изобретения - снижение оксидов азота, повышение надежности и экономичности.

Это достигается тем, что рециркуляционные каналы разделены установленными перпендикулярно к стенкам топки двухсветными экранами на равные части, соответствующие количеству горелочных ярусов и сообщенные снизу в пределах вертикального ряда с выходными камерами эжектор- ных горелок, вдоль нижних образующих которых размещены по всей ширине каждой части канала сопла подачи сбросного сушильного агента, а сверху - с соплами подачи концентрированного пылевидного топлива, установленными на торце рециркуляционного канала, причем верхний торец рециркуляционного канала расположен от верхней образующей амбразуры верхнего яруса на расстоянии, равном 0,3:0,36 высоты топки. Кроме того, с соплом концентрированной подачи топлива установлены соосно периферийные сопла добавочного вторичного воздуха, подача которого может автоматически меняться с помощью регулирующего клапана и сигнала с термопары, задействованной на уровне верхней образующей верхнего яруса горелок. Вихревая топка содержит камеру сгорания с соплами подачи воздуха, а камера охлаждения снабжена двухсветным экраном, образующим с ее фронтовой стенкой

вертикальный щелевидный канал, сообщающийся в нижней части с камерой сгорания и имеющий в верхней части окно, а сопла подачи дробленного топлива установлены в

верхней части фронтовой стенки камеры охлаждения.

В известной и предлагаемой топках имеется наличие общего признака - направленность сопл топлива в верхнюю часть рециркуляционного канала, в результате чего за счет эжектирующего воздействия воздуха засасываются топочные газы и топливо подогревается. Однако из-за подачи дробленого топлива испарить влагу из

топлива и нагреть до 600°С за время контакта меньше 1 с невозможно, к тому же дробленое топливо, попадая в призматическую вертикальную топку, дает очень большой механический недожог. Отличительной особенностью предлагаемой топки является также разделение щелевого канал продольными двухсветными экранами на части, в которых происходит не только равномерное давление пылевзвеси

по ярусам горелок, но и более конструктивное оформление эжектора. При нагреве пылевзвеси до 600°С начинается пиролиз топлива с выделением смол, что при центробежном развороте на 90° создает условия

для загрязнения нижних поверхностей амбразур горелок. Разделение пылевзвеси с помощью пылеконцентратора на концентрированную пыль и сбросную позволяет не только облегчить нагрев основного топлива

до 600°С и его эффективное воспламенение, но и с помощью сбросного сопла, расположенного по всей ширине части канала, исключить загрязнение нижней поверхности амбразуры горелки. Кроме того, подача

дополнительного третичного воздуха с концентрированным потоком топлива позволяет регулировать температуру в заданном диапазоне, что особенно важно при изменении нагрузки.

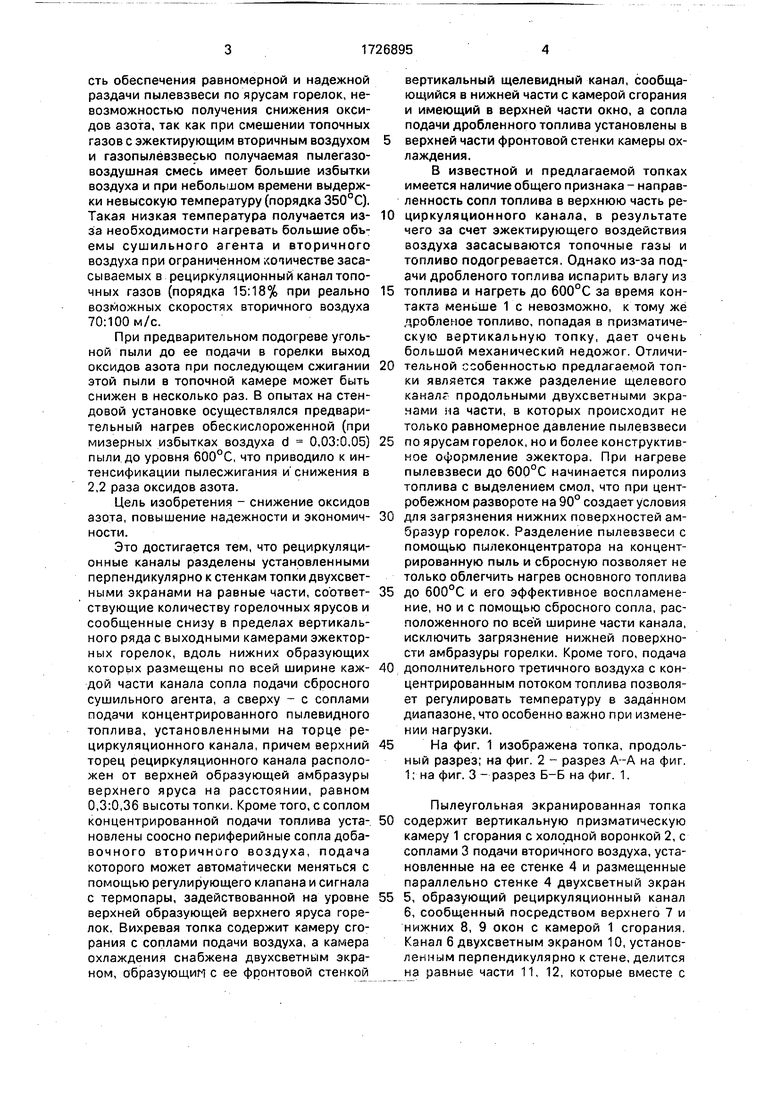

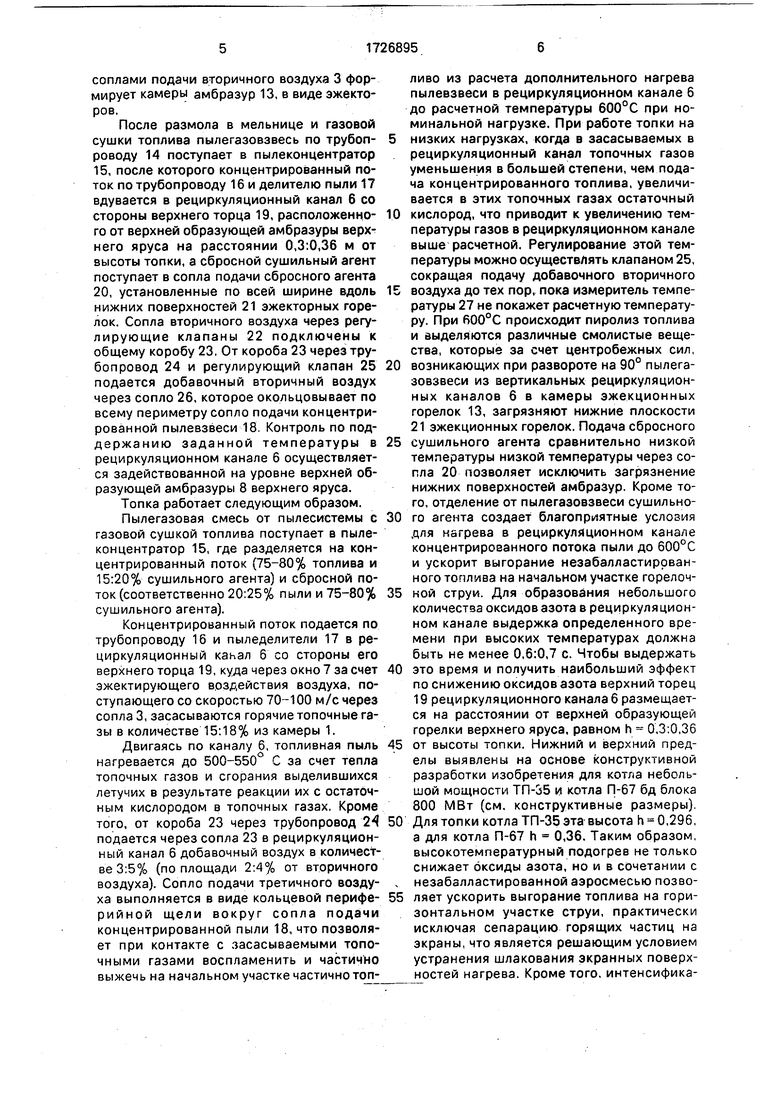

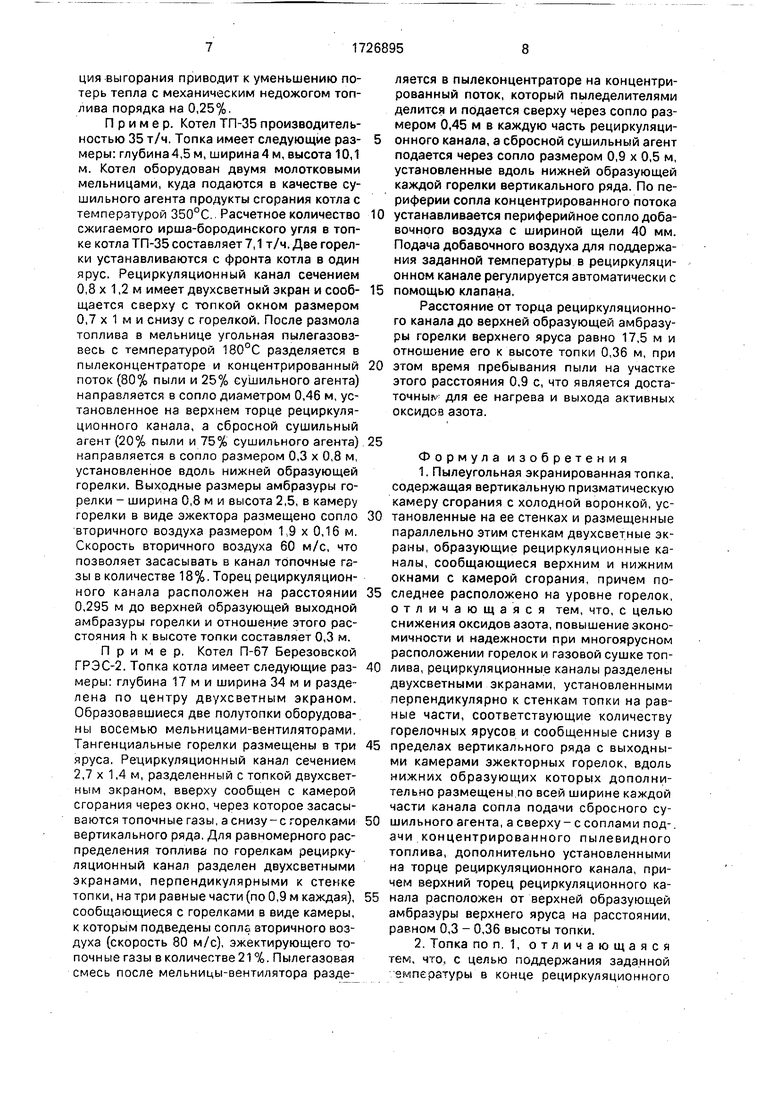

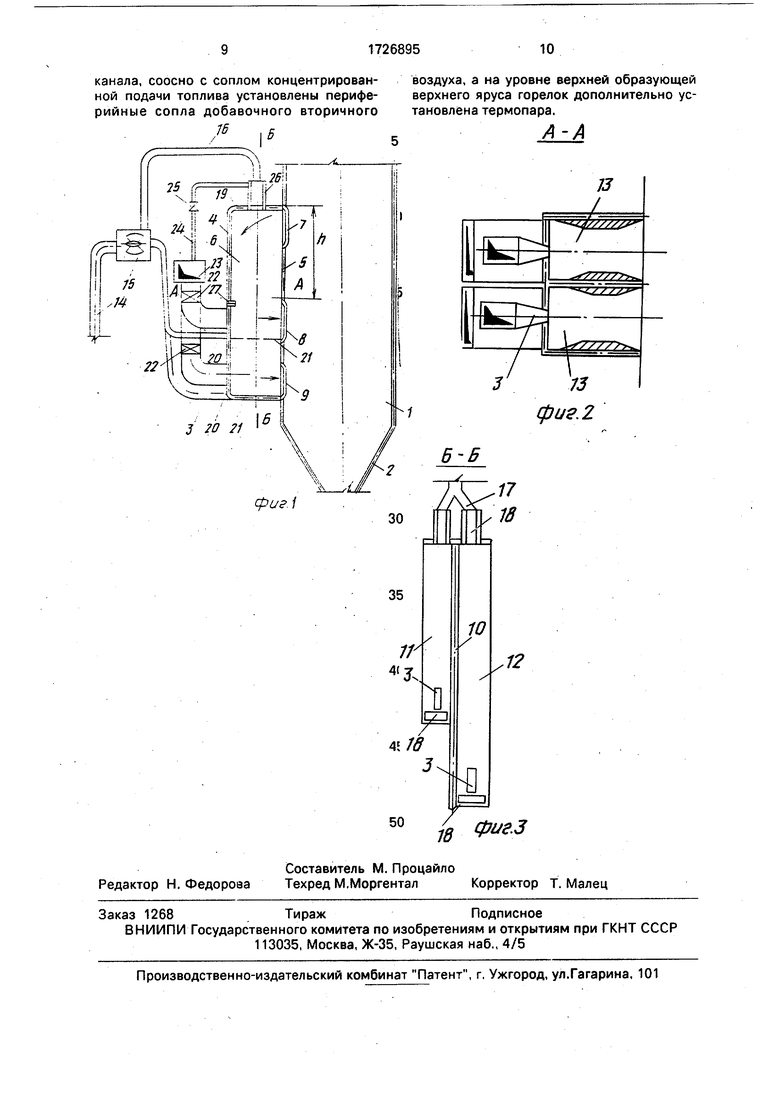

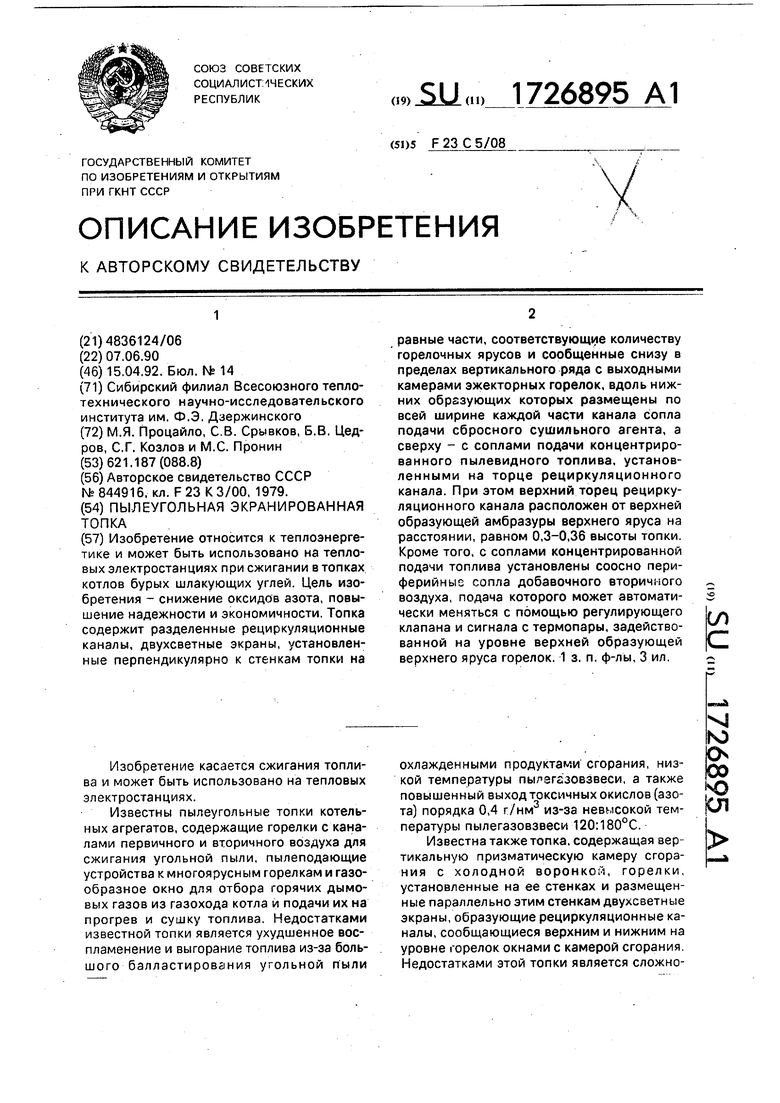

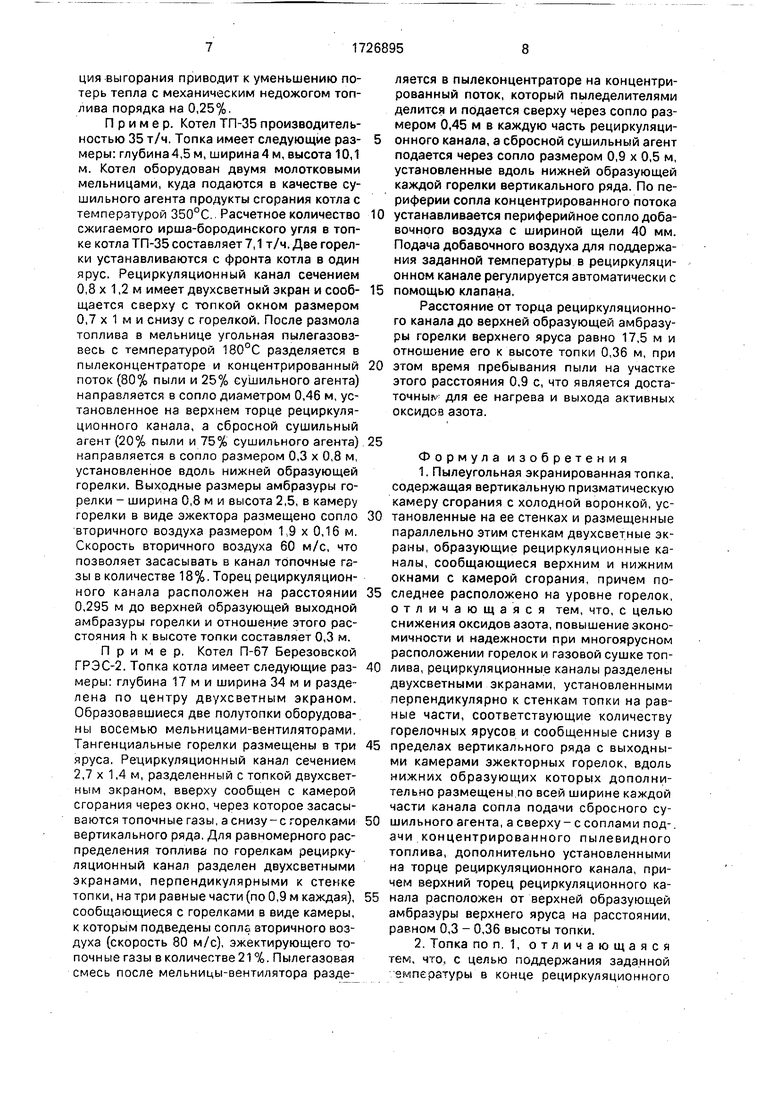

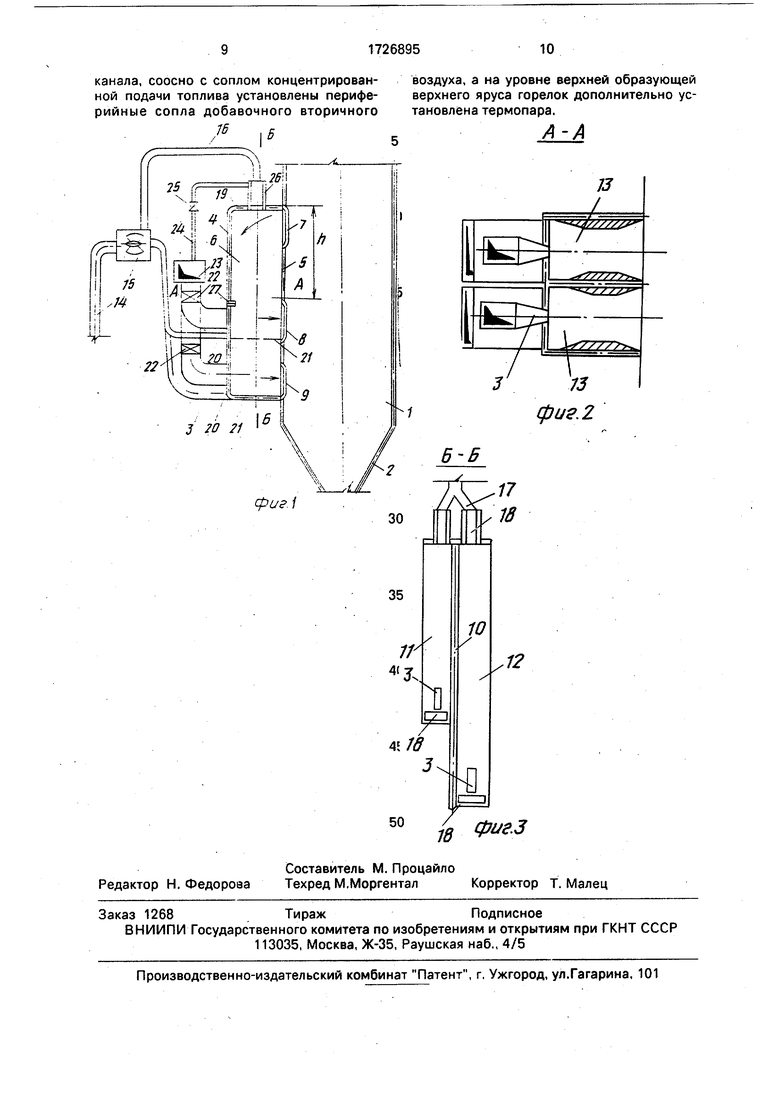

На фиг. 1 изображена топка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Пылеугольная экранированная топка содержит вертикальную призматическую камеру 1 сгорания с холодной воронкой 2, с соплами 3 подачи вторичного воздуха, установленные на ее стенке 4 и размещенные параллельно стенке 4 двухсветный экран 5, образующий рециркуляционный канал 6, сообщенный посредством верхнего 7 и нижних 8, 9 окон с камерой 1 сгорания. Канал 6 двухсветным экраном 10, установленным перпендикулярно к стене, делится на равные части 11, 12, которые вместе с

соплами подачи вторичного воздуха 3 формирует камеры амбразур 13, в виде эжекторов.

После размола в мельнице и газовой сушки топлива пылегазовзвесь по трубоп- роводу 14 поступает в пылеконцентратор 15, после которого концентрированный поток по трубопроводу 16 и делителю пыли 17 вдувается в рециркуляционный канал 6 со стороны верхнего торца 19, расположенно- го от верхней образующей амбразуры верхнего яруса на расстоянии 0,3:0,36 м от высоты топки, а сбросной сушильный агент поступает в сопла подачи сбросного агента 20, установленные по всей ширине вдоль нижних поверхностей 21 эжекторных горелок. Сопла вторичного воздуха через регулирующие клапаны 22 подключены к общему коробу 23. От короба 23 через трубопровод 24 и регулирующий клапан 25 подается добавочный вторичный воздух через сопло 26, которое окольцовывает по всему периметру сопло подачи концентрированной пылевзвеси 18. Контроль по поддержанию заданной температуры в рециркуляционном канале 6 осуществляется задействованной на уровне верхней образующей амбразуры 8 верхнего яруса.

Топка работает следующим образом.

Пылегазовая смесь от лылесистемы с газовой сушкой топлива поступает в пылеконцентратор 15, где разделяется на концентрированный поток (75-80% топлива и 15:20% сушильного агента) и сбросной поток (соответственно 20:25% пыли и 75-80% сушильного агента).

Концентрированный поток подается по трубопроводу 16 и пыледелители 17 в рециркуляционный канал 6 со стороны его верхнего торца 19, куда через окно 7 за счет эжектирующего воздействия воздуха, поступающего со скоростью 70-100 м/с через сопла 3, засасываются горячие топочные газы в количестве 15:18% из камеры 1.

Двигаясь по каналу 6, топливная пыль нагревается до 500-550° С за счет тепла топочных газов и сгорания выделившихся летучих в результате реакции их с остаточным кислородом в топочных газах. Кроме того, от короба 23 через трубопровод 24 подается через сопла 23 в рециркуляционный канал 6 добавочный воздух в количестве 3:5% (по площади 2:4% от вторичного воздуха). Сопло подачи третичного возду- ха выполняется в виде кольцевой перифе- рийной щели вокруг сопла подачи концентрированной пыли 18, что позволяет при контакте с засасываемыми топочными газами воспламенить и частично выжечь на начальном участке частично топливо из расчета дополнительного нагрева пылевзвеси в рециркуляционном канале 6 до расчетной температуры 600°С при номинальной нагрузке. При работе топки на низких нагрузках, когда в засасываемых в рециркуляционный канал топочных газов уменьшения в большей степени, чем подача концентрированного топлива, увеличивается в этих топочных газах остаточный кислород, что приводит к увеличению температуры газов в рециркуляционном канале выше расчетной. Регулирование этой температуры можно осуществлять клапаном 25, сокращая подачу добавочного вторичного воздуха до тех пор, пока измеритель температуры 27 не покажет расчетную температуру. При 600°С происходит пиролиз топлива и выделяются различные смолистые вещества, которые за счет центробежных сил, возникающих при развороте на 90° пылега- зовзвеси из вертикальных рециркуляционных каналов 6 в камеры эжекционных горелок 13, загрязняют нижние плоскости 21 эжекционных горелок. Подача сбросного сушильного агента сравнительно низкой температуры низкой температуры через сопла 20 позволяет исключить загрязнение нижних поверхностей амбразур. Кроме того, отделение от пылегазовзвеси сушильного агента создает благоприятные условия для нагрева в рециркуляционном канале концентрированного потока пыли до 600°С и ускорит выгорание незабалластированного топлива на начальном участке горелоч- кой струи. Для образования небольшого количества оксидов азота в рециркуляционном канале выдержка определенного времени при высоких температурах должна быть не менее 0,6:0,7 с. Чтобы выдержать это время и получить наибольший эффект по снижению оксидов азота верхний торец 19 рециркуляционного канала 6 размещается на расстоянии от верхней образующей горелки верхнего яруса, равном h 0,3:0,36 от высоты топки. Нижний и верхний пределы выявлены на основе конструктивной разработки изобретения для котла небольшой мощности ТП-35 и котла П-67 бд блока 800 МВт (см. конструктивные размеры). Для топки котла ТП-35 эта высота h 0,296, а для котла П-67 h 0,36. Таким образом, высокотемпературный подогрев не только снижает оксиды азота, но и в сочетании с незабалластированной аэросмесью позволяет ускорить выгорание топлива на горизонтальном участке струи, практически исключая сепарацию горящих частиц на экраны, что является решающим условием устранения шлакования экранных поверхностей нагрева. Кроме того, интенсификация выгорания приводит к уменьшению потерь тепла с механическим недожогом топлива порядка на 0,25%.

Пример. Котел ТП-35 производительностью 35 т/ч. Топка имеет следующие раз- меры: глубина4,5м, ширина4м, высота 10,1 м. Котел оборудован двумя молотковыми мельницами, куда подаются в качестве сушильного агента продукты сгорания котла с температурой 350°С. Расчетное количество сжигаемого ирша-бородинского угля в топке котла ТП-35 составляет 7,1 т/ч. Две горелки устанавливаются с фронта котла в один ярус, Рециркуляционный канал сечением 0,8 х 1,2 м имеет двухсветный экран и сооб- щается сверху с топкой окном размером 0,7 х 1 м и снизу с горелкой. После размола топлива в мельнице угольная пылегазовз- весь с температурой 180°С разделяется в пылеконцентраторе и концентрированный поток (80% пыли и 25% сушильного агента) направляется в сопло диаметром 0,46 м, установленное на верхнем торце рециркуляционного канала, а сбросной сушильный агент (20% пыли и 75% сушильного агента) направляется в сопло размером 0,3 х 0,8 м, установленное вдоль нижней образующей горелки. Выходные размеры амбразуры горелки - ширина 0,8 м и высота 2,5, в камеру горелки в виде эжектора размещено сопло вторичного воздуха размером 1,9 х 0,16 м. Скорость вторичного воздуха 60 м/с, что позволяет засасывать в канал топочные газы в количестве 18%. Торец рециркуляционного канала расположен на расстоянии 0,295 м до верхней образующей выходной амбразуры горелки и отношение этого расстояния h к высоте топки составляет 0,3 м.

Пример. Котел П-67 Березовской ГРЭС-2. Топка котла имеет следующие раз- меры: глубина 17 м и ширина 34 м и разделена по центру двухсветным экраном. Образовавшиеся две полутопки оборудованы восемью мельницами-вентиляторами. Тангенциальные горелки размещены в три яруса, Рециркуляционный канал сечением 2,7 х 1,4 м, разделенный с топкой двухсветным экраном, вверху сообщен с камерой сгорания через окно, через которое засасываются топочные газы, а снизу-с горелками вертикального ряда. Для равномерного распределения топлива по горелкам рециркуляционный канал разделен двухсветными экранами, перпендикулярными к стенке топки, на три равные части (по 0,9 м каждая), сообщающиеся с горелками в виде камеры, к которым подведены сопла вторичного воздуха (скорость 80 м/с), эжектирующего топочные газы в количестве 21 %. Пылегазовая смесь после мельницы-вентилятора разделяется в пылеконцентраторе на концентрированный поток, который пыледелителями делится и подается сверху через сопло размером 0,45 м в каждую часть рециркуляционного канала, а сбросной сушильный агент подается через сопло размером 0,9 х 0,5 м, установленные вдоль нижней образующей каждой горелки вертикального ряда. По периферии сопла концентрированного потока устанавливается периферийное сопло добавочного воздуха с шириной щели 40 мм. Подача добавочного воздуха для поддержания заданной температуры в рециркуляционном канале регулируется автоматически с помощью клапана,

Расстояние от торца рециркуляционного канала до верхней образующей амбразуры горелки верхнего яруса равно 17,5 м и отношение его к высоте топки 0,36 м, при этом время пребывания пыли на участке этого расстояния 0,9 с, что является достаточны для ее нагрева и выхода активных оксидов азота.

Формула изобретения

1.Пылеугольная экранированная топка, содержащая вертикальную призматическую камеру сгорания с холодной воронкой, установленные на ее стенках и размещенные параллельно этим стенкам двухсветные экраны, образующие рециркуляционные каналы, сообщающиеся верхним и нижним окнами с камерой сгорания, причем последнее расположено на уровне горелок, отличающаяся тем, что, с целью снижения оксидов азота, повышение экономичности и надежности при многоярусном расположении горелок и газовой сушке топлива, рециркуляционные каналы разделены двухсветными экранами, установленными перпендикулярно к стенкам топки на равные части, соответствующие количеству горелочных ярусов и сообщенные снизу в пределах вертикального ряда с выходными камерами эжекторных горелок, вдоль нижних образующих которых дополнительно размещены по всей ширине каждой части канала сопла подачи сбросного сушильного агента, а сверху- с соплами под-, ачи концентрированного пылевидного топлива, дополнительно установленными на торце рециркуляционного канала, причем верхний торец рециркуляционного канала расположен от верхней образующей амбразуры верхнего яруса на расстоянии, равном 0,3 - 0,36 высоты топки.

2.Топка по п. 1, отличающаяся тем, что, с целью поддержания заданной

эмпературы в конце рециркуляционного

воздуха, а на уровне верхней образующей верхнего яруса горелок дополнительно установлена термопара.

А-А

канала, соосно с соплом концентрированной подачи топлива установлены периферийные сопла добавочного вторичного

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелочное устройство (варианты) | 2018 |

|

RU2704923C1 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2096687C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2092740C1 |

| ТОПКА | 1993 |

|

RU2095683C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| ТОПКА КОТЛА | 1994 |

|

RU2106572C1 |

Изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях при сжигании в топках котлов бурых шлакующих углей. Цель изобретения - снижение оксидов азота, повышение надежности и экономичности. Топка содержит разделенные рециркуляционные каналы, двухсветные экраны, установленные перпендикулярно к стенкам топки на равные части, соответствующие количеству горелочных ярусов и сообщенные снизу в пределах вертикального ряда с выходными камерами эжекторных горелок, вдоль нижних образующих которых размещены по всей ширине каждой части канала сопла подачи сбросного сушильного агента, а сверху - с соплами подачи концентрированного пылевидного топлива, установленными на торце рециркуляционного канала. При этом верхний торец рециркуляционного канала расположен от верхней образующей амбразуры верхнего яруса на расстоянии, равном 0,3-0,36 высоты топки. Кроме того, с соплами концентрированной подачи топлива установлены соосно периферийные сопла добавочного вторичного воздуха, подача которого может автоматически меняться с помощью регулирующего клапана и сигнала с термопары, задействованной на уровне верхней образующей верхнего яруса горелок. 1 з. п. ф-лы, 3 ил.

фиг.1

| Котельный агрегат | 1979 |

|

SU844916A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1990-06-07—Подача