Изобретение относится к сельскохозяйственному машиностроению, а именно к усройствам для распределения сыпучих атериалов, и может найти применение в туковых сеялках.

w Цщь Зщетения - повышение равно- мерно$ти распрё деления материала по отводящим каналам.

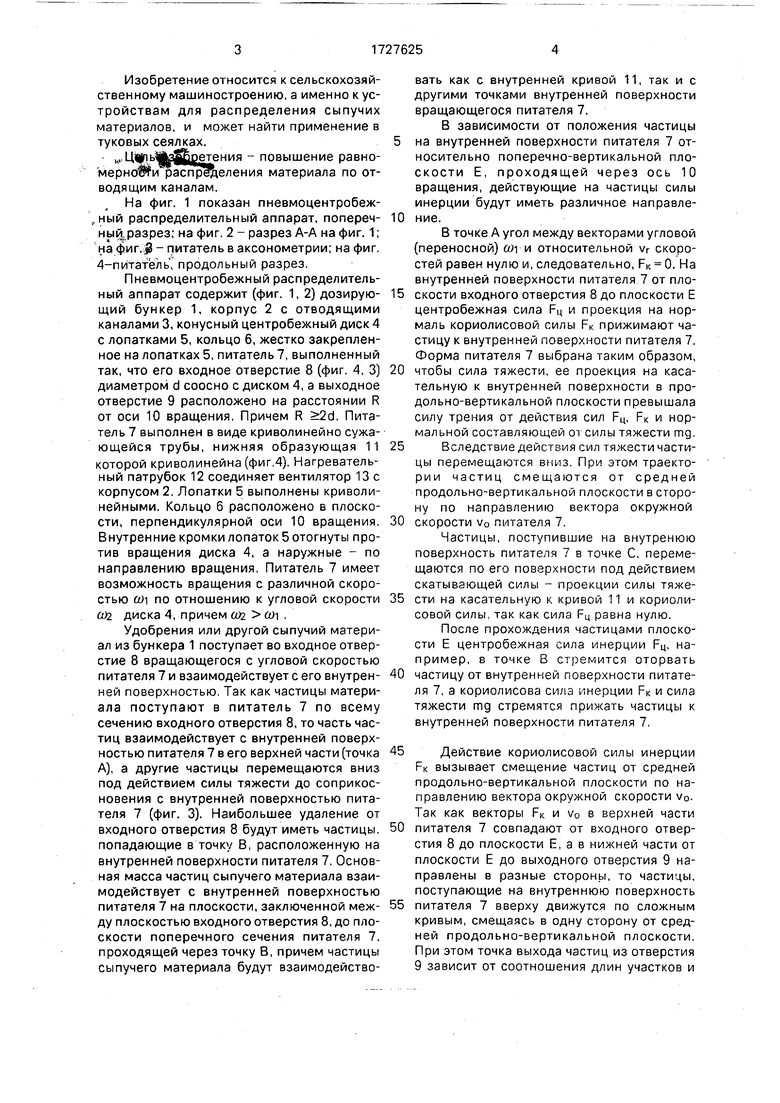

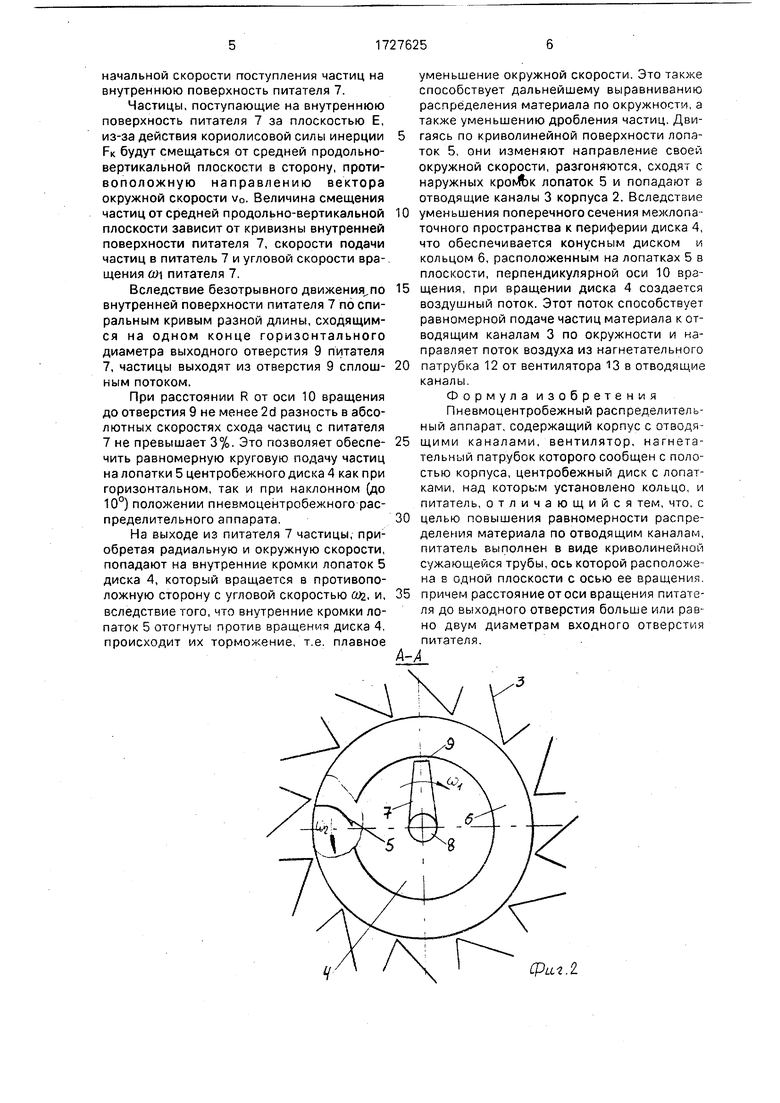

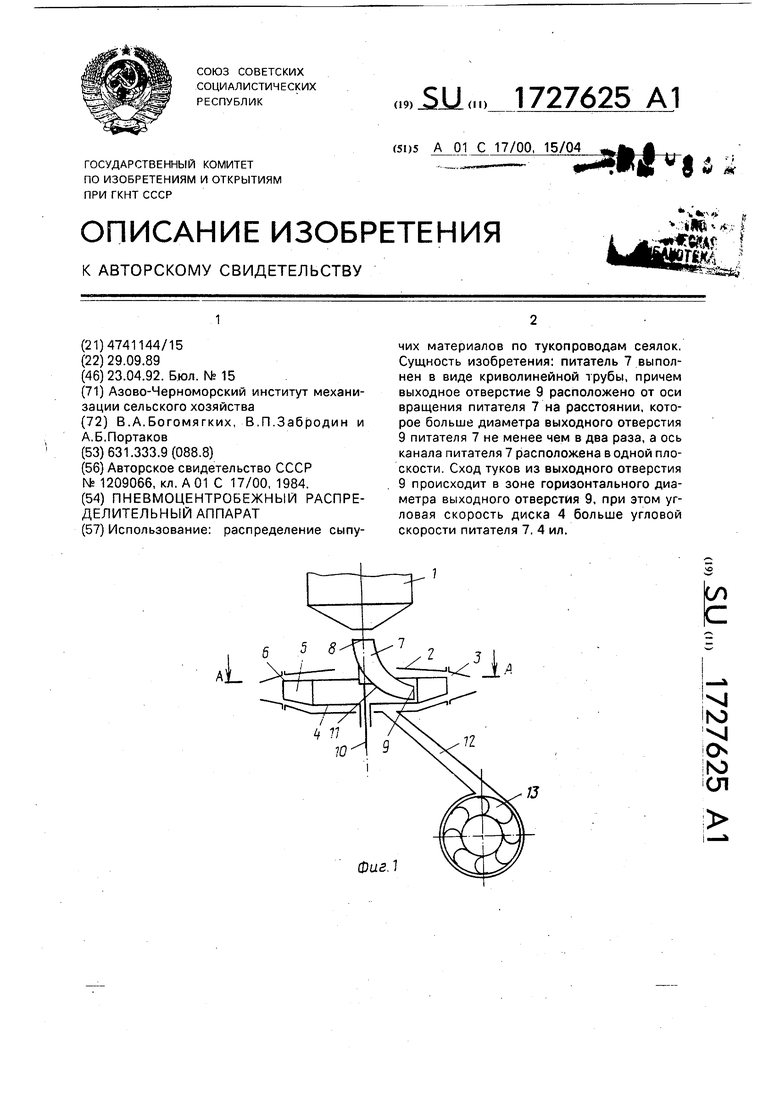

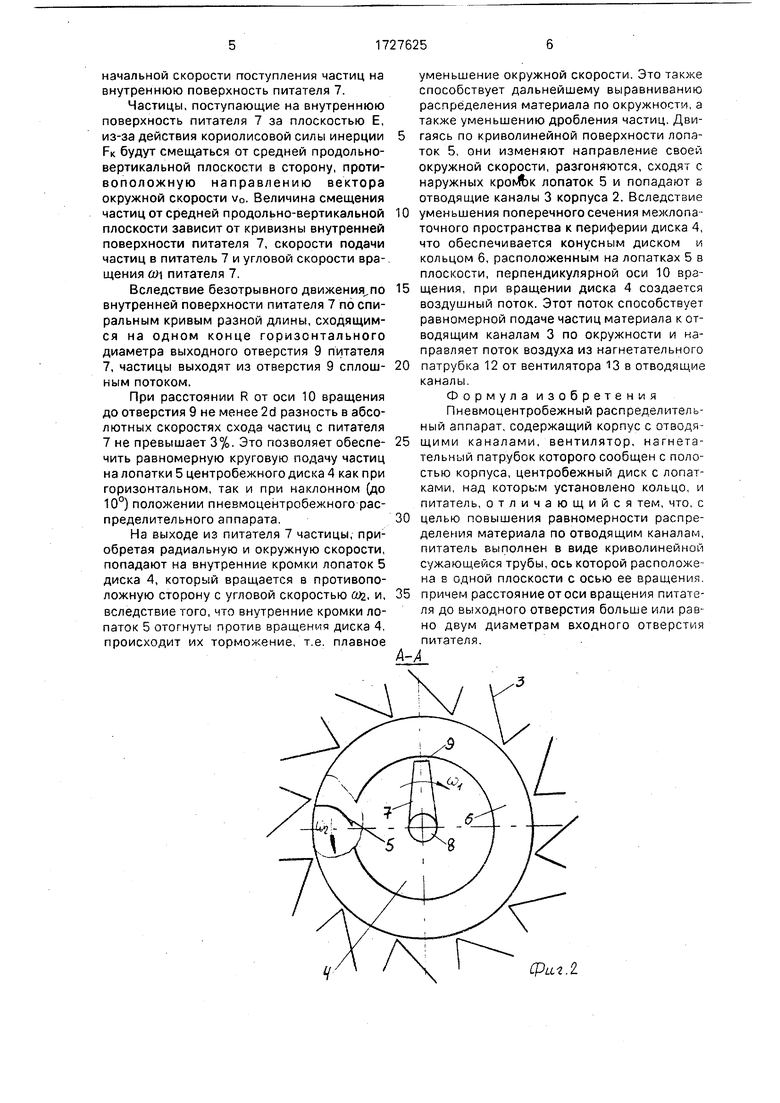

На фиг. 1 показан пневмоцентробежный распределительный аппарат, поперечныьуэазрез; на фиг. 2 - разрез А-А на фиг. 1;

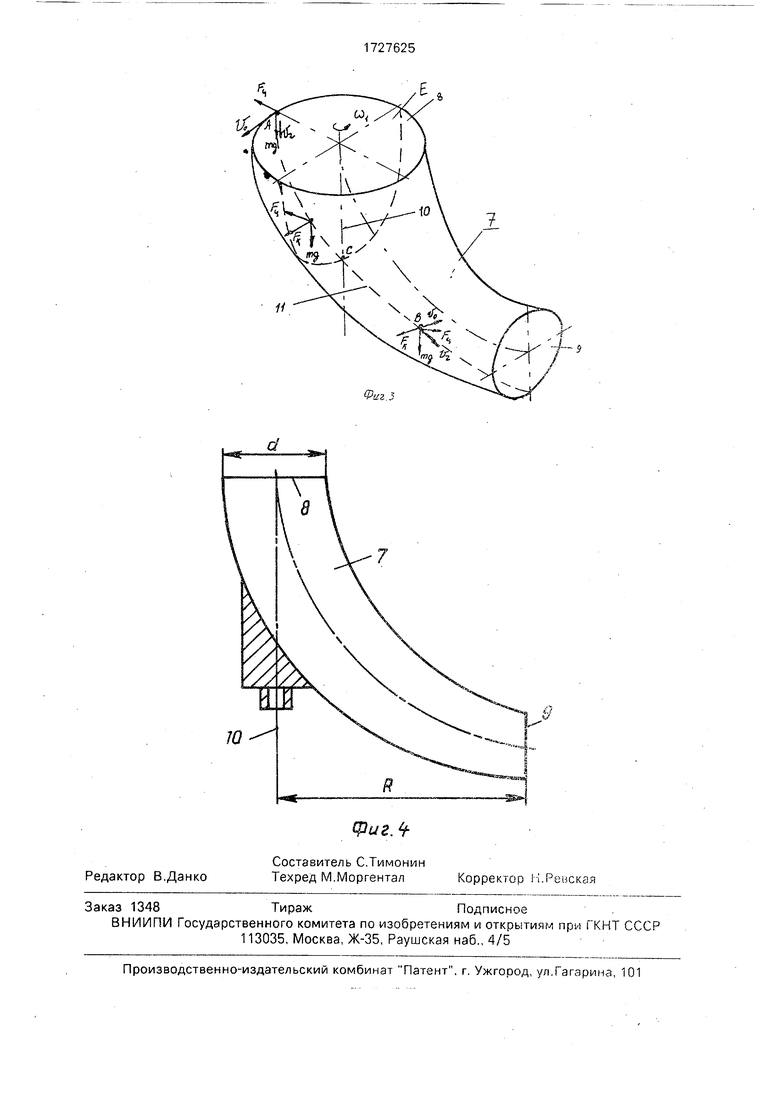

на фиг.$ питатель в аксонометрии; на фиг.

-пйтатель , продольный разрез.

Пневмоцентробежный распределительный аппарат содержит (фиг. 1, 2) дозирующий бункер 1, корпус 2 с отводящими каналами 3, конусный центробежный диск 4 с лопатками 5, кольцо 6, жестко закрепленное на лопатках 5, питатель 7, выполненный так, что его входное отверстие 8 (фиг. 4, 3) диаметром d соосно с диском 4, а выходное отверстие 9 расположено на расстоянии R от оси 10 вращения, Причем R 2d. Питатель 7 выполнен в виде криволинейно сужающейся трубы, нижняя образующая 11 оторой криволинейна (фиг.4). Нагревательный патрубок 12 соединяет вентилятор 13 с корпусом 2. Лопатки 5 выполнены криволинейными. Кольцо б расположено в плоскости, перпендикулярной оси 10 вращения. Внутренние кромки лопаток 5 отогнуты против вращения диска 4, а наружные - по направлению вращения, Питатель 7 имеет возможность вращения с различной скоростью 0)1 по отношению к угловой скорости диска 4, причем ад Ш .

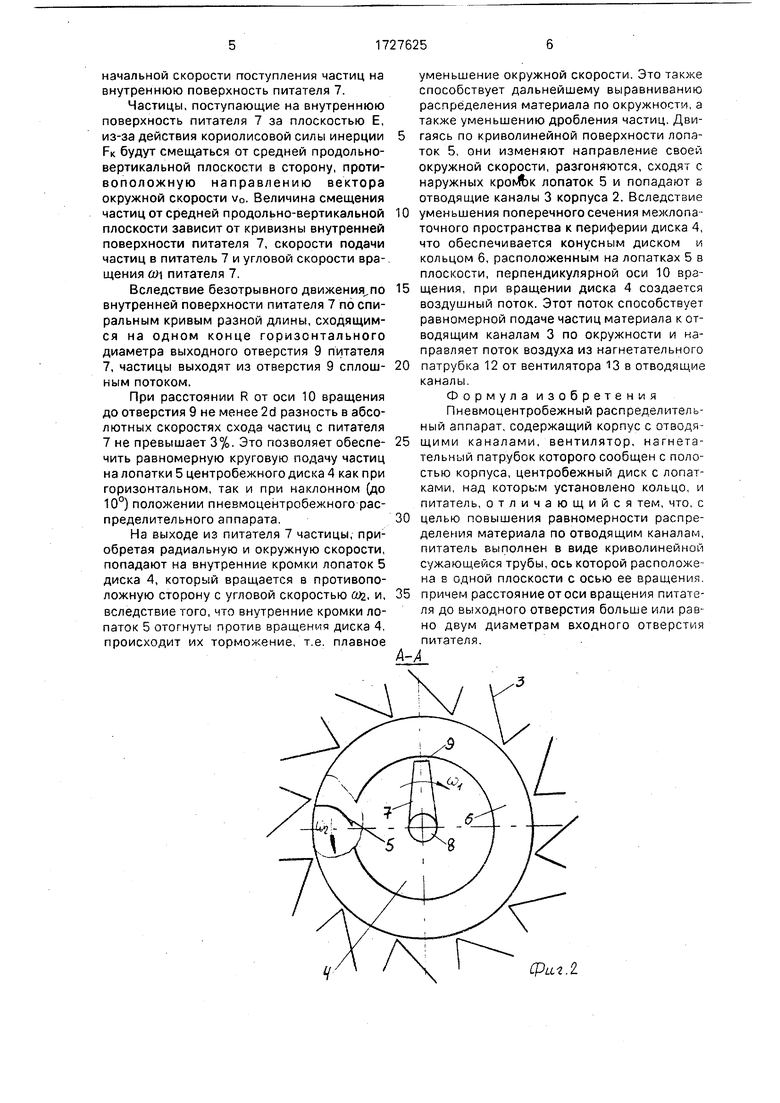

Удобрения или другой сыпучий материал из бункера 1 поступает во входное отверстие 8 вращающегося с угловой скоростью питателя 7 и взаимодействует с его внутренней поверхностью. Так как частицы материала поступают в питатель 7 по всему сечению входного отверстия 8, то часть частиц взаимодействует с внутренней поверхностью питателя 7 в его верхней части (точка А), а другие частицы перемещаются вниз под действием силы тяжести до соприкосновения с внутренней поверхностью питателя 7 (фиг. 3). Наибольшее удаление от входного отверстия 8 будут иметь частицы, попадающие в точку В, расположенную на внутренней поверхности питателя 7. Основная масса частиц сыпучего материала взаимодействует с внутренней поверхностью питателя 7 на плоскости, заключенной между плоскостью входного отверстия 8, до плоскости поперечного сечения питателя 7, проходящей через точку В, причем частицы сыпучего материала будут взаимодействовать как с внутренней кривой 11, так и с другими точками внутренней поверхности вращающегося питателя 7.

В зависимости от положения частицы

на внутренней поверхности питателя 7 относительно поперечно-вертикальной плоскости Е, проходящей через ось 10 вращения, действующие на частицы силы инерции будут иметь различное направление.

В точке А угол между векторами угловой (переносной) () л относительной vr скоростей равен нулю и, следовательно, FK 0. На внутренней поверхности питателя 7 от плоскости входного отверстия 8 до плоскости Е центробежная сила Рц и проекция на нормаль кориолисовой силы FK прижимают частицу к внутренней поверхности питателя 7. Форма питателя 7 выбрана таким образом,

чтобы сила тяжести, ее проекция на касательную к внутренней поверхности в продольно-вертикальной плоскости превышала силу трения от действия сил Рц, FK и нормальной составляющей от силы тяжести mg.

Вследствие действия сил тяжести частицы перемещаются вниз. При этом траектории частиц смещаются от средней продольно-вертикальной плоскости в сторону по направлению вектора окружной

скорости v0 питателя 7.

Частицы, поступившие на внутренюю поверхность питателя 7 в точке С, перемещаются по его поверхности под действием скатывающей силы - проекции силы тяжести на касательную к кривой 11 и кориолисовой силы, так как сила Рц равна нулю.

После прохождения частицами плоскости Е центробежная сила инерции Рц, например, в точке В стремится оторвать

частицу от внутренней поверхности питателя 7, а кориолисова сила инерции Рк и сила тяжести mg стремятся прижать частицы к внутренней поверхности питателя 7.

Действие кориолисовой силы инерции

FK вызывает смещение частиц от средней продольно-вертикальной плоскости по направлению вектора окружной скорости v0. Так как векторы Рк и v0 в верхней части

питателя 7 совпадают от входного отверстия 8 до плоскости Е, а в нижней части от плоскости Е до выходного отверстия 9 направлены в разные стороны, то частицы, поступающие на внутреннюю поверхность

питателя 7 вверху движутся по сложным кривым, смещаясь в одну сторону от средней продольно-вертикальной плоскости. При этом точка выхода частиц из отверстия 9 зависит от соотношения длин участков и

начальной скорости поступления частиц на внутреннюю поверхность питателя 7.

Частицы, поступающие на внутреннюю поверхность питателя 7 за плоскостью Е, из-за действия кориолисовой силы инерции FK будут смещаться от средней продольно- вертикальной плоскости в сторону, противоположную направлению вектора окружной скорости v0. Величина смещения частиц от средней продольно-вертикальной плоскости зависит от кривизны внутренней поверхности питателя 7, скорости подачи частиц в питатель 7 и угловой скорости вращения питателя 7.

Вследствие безотрывного движения,по внутренней поверхности питателя 7 по спиральным кривым разной длины, сходящимся на одном конце горизонтального диаметра выходного отверстия 9 питателя 7, частицы выходят из отверстия 9 сплош- ным потоком.

При расстоянии R от оси 10 вращения до отверстия 9 не менее 2d разность в абсолютных скоростях схода частиц с питателя 7 не превышает 3%. Это позволяет обеспе- чить равномерную круговую подачу частиц на лопатки 5 центробежного диска 4 как при горизонтальном, так и при наклонном (до 10°) положении пневмоцентробежного распределительного аппарата.

На выходе из питателя 7 частицы, приобретая радиальную и окружную скорости, попадают на внутренние кромки лопаток 5 диска 4, который вращается в противоположную сторону с угловой скоростью (tfi, и, вследствие того, что внутренние кромки лопаток 5 отогнуты против вращения диска 4, происходит их торможение, т.е. плавное

уменьшение окружной скорости. Это также способствует дальнейшему выравниванию распределения материала по окружности, а также уменьшению дробления частиц. Двигаясь по криволинейной поверхности лопаток 5, они изменяют направление своей окружной скорости, разгоняются, сходят с наружных кроМЬк лопаток 5 и попадают в отводящие каналы 3 корпуса 2. Вследствие уменьшения поперечного сечения межлопаточного пространства к периферии диска 4, что обеспечивается конусным диском и кольцом 6, расположенным на лопатках 5 в плоскости, перпендикулярной оси 10 вращения, при вращении диска 4 создается воздушный поток. Этот поток способствует равномерной подаче частиц материала к отводящим каналам 3 по окружности и направляет поток воздуха из нагнетательного патрубка 12 от вентилятора 13 в отводящие каналы.

Формула изобретения Пневмоцентробежный распределительный аппарат, содержащий корпус с отводящими каналами, вентилятор, нагнетательный патрубок которого сообщен с полостью корпуса, центробежный диск с лопатками, над которым установлено кольцо, и питатель, отличающийся тем, что, с целью повышения равномерности распределения материала по отводящим каналам, питатель выполнен в виде криволинейной сужающейся трубы, ось которой расположена в одной плоскости с осью ее вращения, причем расстояние от оси вращения питателя до выходного отверстия больше или равно двум диаметрам входного отверстия питателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для зерновых материалов | 1987 |

|

SU1510952A1 |

| УСТРОЙСТВО ТРИБОСТАТИЧЕСКОЙ ЭЛЕКТРИЗАЦИИ | 2009 |

|

RU2417846C1 |

| УСТРОЙСТВО ДЛЯ ВЫТИРАНИЯ СЕМЯН ТРАВ | 2004 |

|

RU2267905C1 |

| Сухой ротационный очиститель газа | 1977 |

|

SU759109A1 |

| АЭРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2577576C1 |

| Центробежная дробилка | 1991 |

|

SU1782654A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2013 |

|

RU2558698C2 |

| Фильтр-сепаратор | 1990 |

|

SU1791040A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ НА СИТАХ | 1991 |

|

RU2074774C1 |

| Линия производства кормовой добавки | 2016 |

|

RU2642441C1 |

Использование: распределение сыпучих материалов по тукопроводам сеялок. Сущность изобретения: питатель 7 выполнен в виде криволинейной трубы, причем выходное отверстие 9 расположено от оси вращения питателя 7 на расстоянии, которое больше диаметра выходного отверстия 9 питателя 7 не менее чем в два раза, а ось канала питателя 7 расположена в одной плоскости. Сход туков из выходного отверстия 9 происходит в зоне горизонтального диаметра выходного отверстия 9, при этом угловая скорость диска 4 больше угловой скорости питателя 7. 4 ил.

| Пневмоцентробежный распределитель сыпучих материалов | 1984 |

|

SU1209066A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-23—Публикация

1989-09-29—Подача