Изобретение относится к металлообрабатывающей промышленности, в частности к устройствам термической резки металла в заготовительных цехах предприятий.

Известна машина для воздушноплаз- менной резки плоских металлических листов с вентиляционной системой для удаления пылегазовыделений. Портальная машина с резаками перемещается по направляющим вдоль сборной рамы с раскрываемым листовым металлом. Листовой металл уложен на вертикально установленные опорные ребра, расположенные поперек рамы. Машина оборудована системой вентиляции. Выделяемые в процессе резки пылегазовыделения попадают из-под разрезаемого листа в каналы между опорными ребрами, откуда отсасываются через всасывающие щели (пылегазоприемники) в общий центрально расположенный коллектор и далее через систему каналов и воздуховодов поступают в вытяжную магистраль.

Основным недостатком описанной конструкции является зарастание каналов между опорными ребрами гратом и шлаком и, как следствие, значительное повышение аэродинамического сопротивления всасываемого воздуха, смешанного с потоком пылегазовыделений, наблюдающееся после начального периода эксплуатации рамы и опорных ребер. Процесс зарастания каналов между опорными ребрами гратом и шла- ком приводит сначала к снижению эффективности вентиляции, а затем к ее полному прекращению. Поскольку процесс замены и очистки рам и опорных ребер трудоемок, дорог и связан с временным выводом машины из эксплуатации, он осуществляется обычно один раз в течение 4-6 месяцев, т. е. не более 2-3 раз в год. Срок, в течение которого каналы между опорными ребрами существенно зарастают гратом и шлаком, составляет 2-2,5 недели. Таким образом, основной период эксплуатации машины между заменой или очисткой рам и каналов осуществляется при неработающей вентиляции.

Известны столы для газовой резки, содержащие раскроечную раму, разделенную на отсеки ребрами, служащими одновременно опорами для укладки на них разрезаемого листа. Вдоль раскроечной рамы проложен вытяжной воздуховод с продольной щелью, закрытой эластичной лентой. На воздуховоде установлен передвижной газоприемник. В процессе движения газоприемника по воздуховоду ролики, расположенные на его боковой поверхности, приподнимают эластичную ленту и в зоне резки в продольной щели воздуховода

образуется окно всасывания выделяющихся в процессе резки газов. Газы удаляются в вытяжную магистраль. Кроме того, газоприемник снабжают перекрывающей

пластиной, размещенной в вытяжном воздуховоде, что увеличивает эффективность отсоса.

Однако обе эти конструкции имеют недостаток, аналогичный вышеописанному:

0 зарастание отсеков (каналов) между ребрами гратом и шлаком, что полностью выводит из строя систему вентиляции в течение 2-3 недель со времени начала ее эксплуатации. Описанные конструкции обладают и

5 другими недостатками: сложностью, необходимостью периодического обслуживания, утечками воздуха, пониженной надежностью.

Известен стол для тепловой резки ме0 талла, содержащий смонтированную на основании раму с ребрами и балками связи, образующими отсеки с размещенными в них съемными поддонами, которые снабжены дополнительными съемными поддона5 ми, смонтированными в основных. Каждый дополнительный поддон выполнен с заплечиками, а балки связи и стенки рамы размещены под упомянутыми заплечиками.

В период эксплуатации стол требует ре0 гулярной очистки, для чего снимаются ребра, а затем - дополнительные поддоны. Вместо поддонов с гратом и шлаком закладываются новые, а старые отправляют на чистку.

5Наряду с преимуществами - отсутствием времени простоя, необходимости зачистки рамы от грата и шлаков, данная конструкция, с точки зрения применения в процессе ее эксплуатации системы вентиля0 ции, обладает недостатком - быстрое зарастание каналов-отсеков между ребрами гратом и шлаком.

Но возможность замены поддонов не решает на практике действительно своевре5 менного съема поддонов с гратом и шлаком и установки новых, так как обычно ждут максимального их заполнения и лишь потом меняют. Грат и шлаки налипают на поверхности ребер, а это ухудшает возможность

0 съема поддонов, а в случае монтажа вентиляции обуславливает большие потери в каналах-отсеках.

Кроме того, в конструкции ребра установлены с большим зазором относительно

5 поддонов, что в случае использования вентиляции, неприемлемо ввиду больших подсосов воздуха. Зазор является элементом не случайным, а принципиально необходимым в этой конструкции, т. е. его отсутствие приведет к срастанию ребер с поддонами.

Таким образом, идея применения одного или двух поддонов, действительно позволяющая предотвратить зарастание гратом и шлаком рамы, для целей вентиляции в данном конструктивном исполнении не годится.

Известна установка для газоплазменной обработки металлических изделий, содержащая раму для их укладки и перемещения и систему отсосов, подключенных через дроссель-клапаны к вытяжному воздуховоду. Система отсосов выполнена в виде размещенных ниже уровня обрабатываемого изделия поперечных коробов со щелями, перекрытыми сверху жэлюзийны- ми решетками, укрепленными на поперечных опорах рамы, а дроссель-клапаны установлены сторцов-поперечных коробов. Жалюзийные решетки выполнены секционными и состоят из перекрывающих один другого в плане изогнутых листов. Участки рамы между коробами совместно со стенками коробов образуют несъемные поддоны- днища. Описанная конструкция наиболее близка к предложенной.

К недостаткам известной установки в случае применения ее для термической резки листа следует отнести наличие большого зазора между жалюзийными решетками и обрабатываемым листом и выполнение решеток в виде местных поперечных секций только с боковым всасом; возможность зарастания поперечных опор, поверхностей коробов и участков рамы между коробами, образующих несъемные поддоны-днища, гратом и шлаком,

В условиях зарастания гратом и шлаком вентилируемые полости представляют собой каналы с большим гидравлическим сопротивлением. В связи с этим целесообразно осуществлять всас пылегазовыделе- ний в каналы жалюзийных решеток из верхней зоны, а всасывающие каналы расположить как можно ближе к разрезаемому листу и по возможности по периметру решетки. Однако наличие большого зазора между всасывающими каналами жалюзийных решеток и разрезаемым листом и выполнение решеток в виде местных поперечных секций при наличии только бокового всаса снижают эффективность вентиляции, поскольку их зона всасывания резко ограничена как удаленностью от источников пылегазовыделений, так и большим гидравлическим сопротивлением вентилируемых зон, заполненных гратом и шлаком.

Сама по себе возможность зарастания гратом и шлаком поперечных опор, участков рамы между коробами и поверхностей коробов обуславливает необходимость замены как рамы, так и элементов системы вентиляции при выполнении операций зачистки от грата и шлака и поддержании вентйлирующей способности системы отсоса пылегззо- выделений. В результате конструкция рамы и системы вентиляции становится неремонтопригодной после начального периода эксплуатации, а эффективность вентсистемы

0 снижена.

Цель изобретения - повышение удобства при обслуживании и снижение эксплуатационных расходов.

Указанная цель достигается выполне5 нием установки для термической резки листового металла, содержащей раму, поддоны для сбора грата и шлака, опоры для проката с коробами для отсоса со щелями, перекрытыми сверху жалюзийными решетками и

0 подключенными, к вытяжным воздуховодам, с поддонами, выполненными в виде съемных двух и более ступенчатых секций, состоящих из днищ коробчатого профиля с установленными на них коробами для отсоса, при

5 этом днища выполнены с отверстиями для соединения внутренней полости днища с коробом для отсоса и вытяжным воздуховодом. Короба для отсоса выполнены съемными с возможностью герметичного соединения с

0 коробами для отсоса смежных секций.

Сопоставительный анализ с известной установкой показывает, что предлагаемая установка для термической резки листового металла отличается тем, что поддоны для

5 сбора грата и шлака выполнены в виде съемных двух и более ступенчатых секций, состо- ящих из днищ коробчатого профиля с установленными на них коробами для отсоса, а днища выполнены с отверстиями для

0 соединения внутренней полости днища с коробом для отсоса и вытяжным воздуховодом.

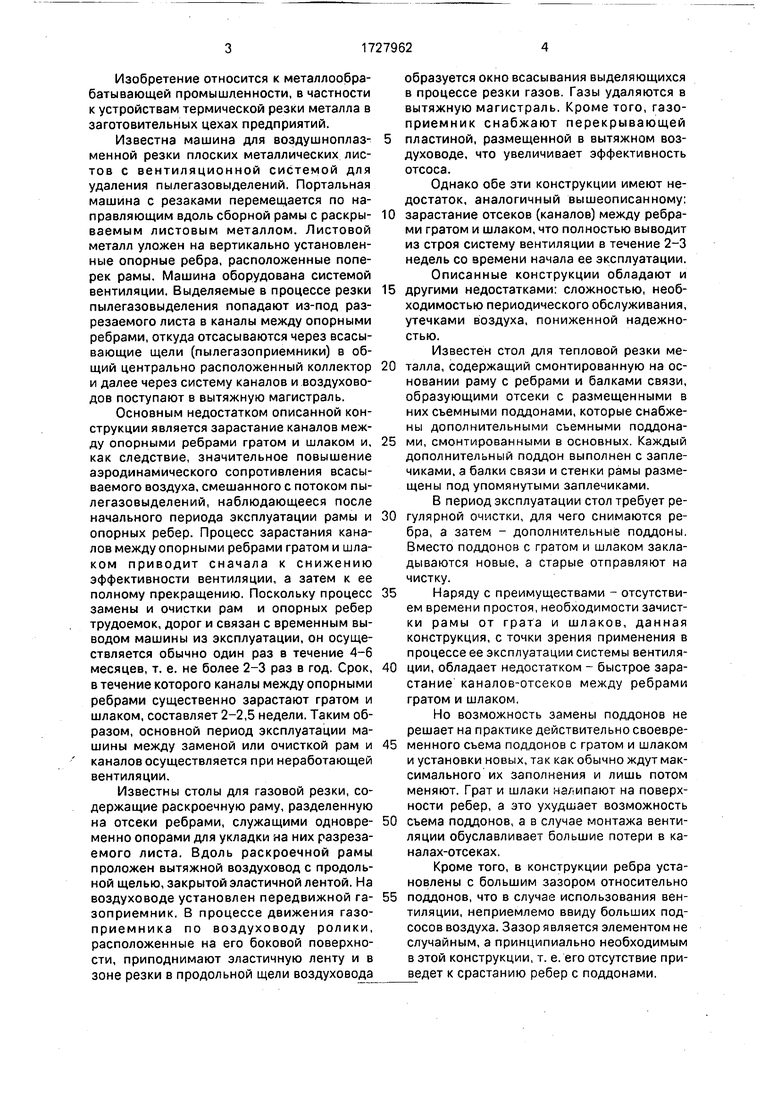

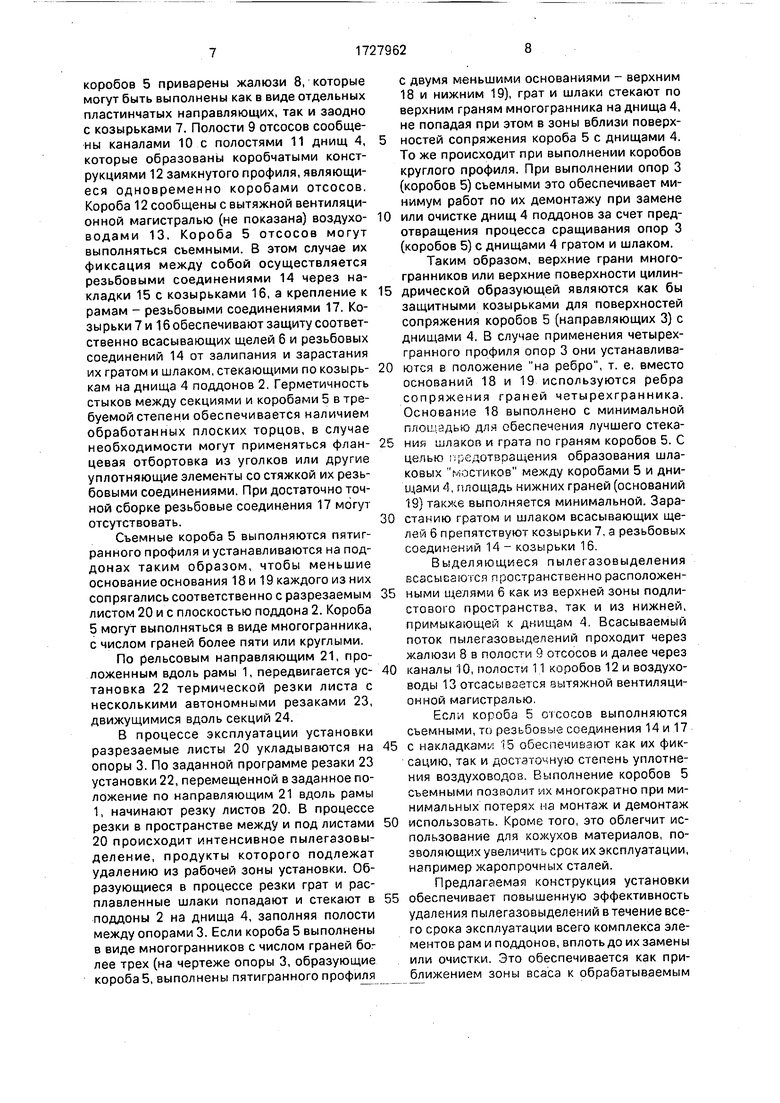

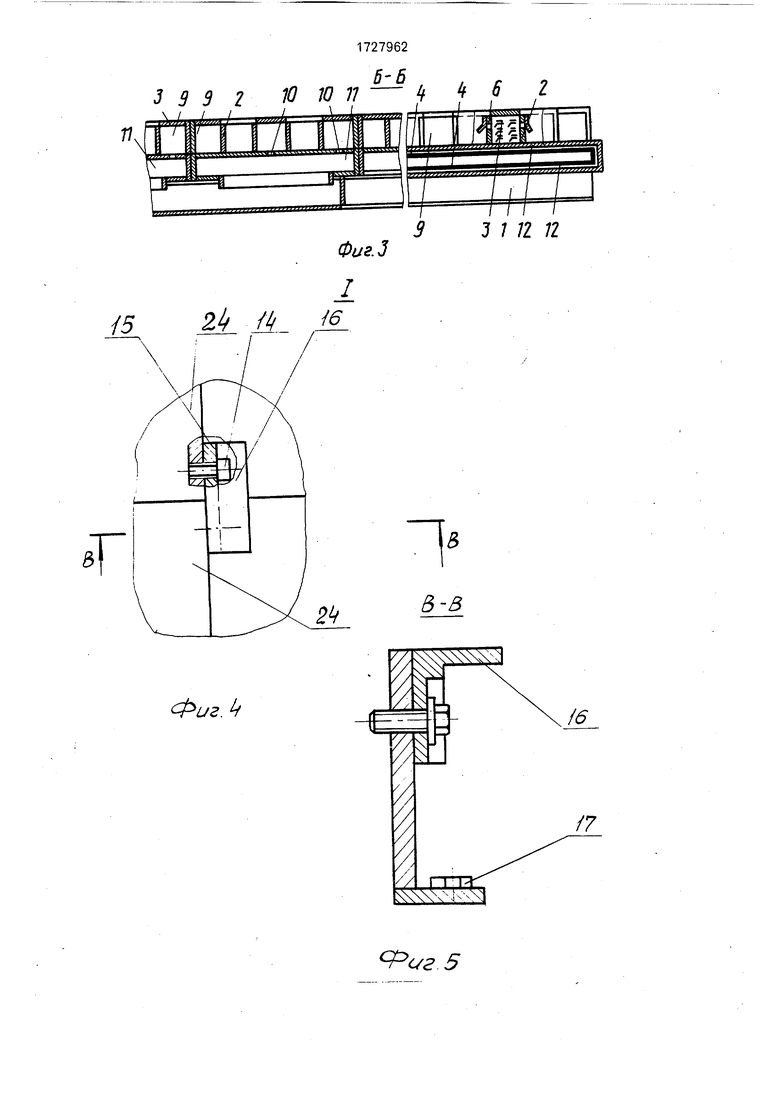

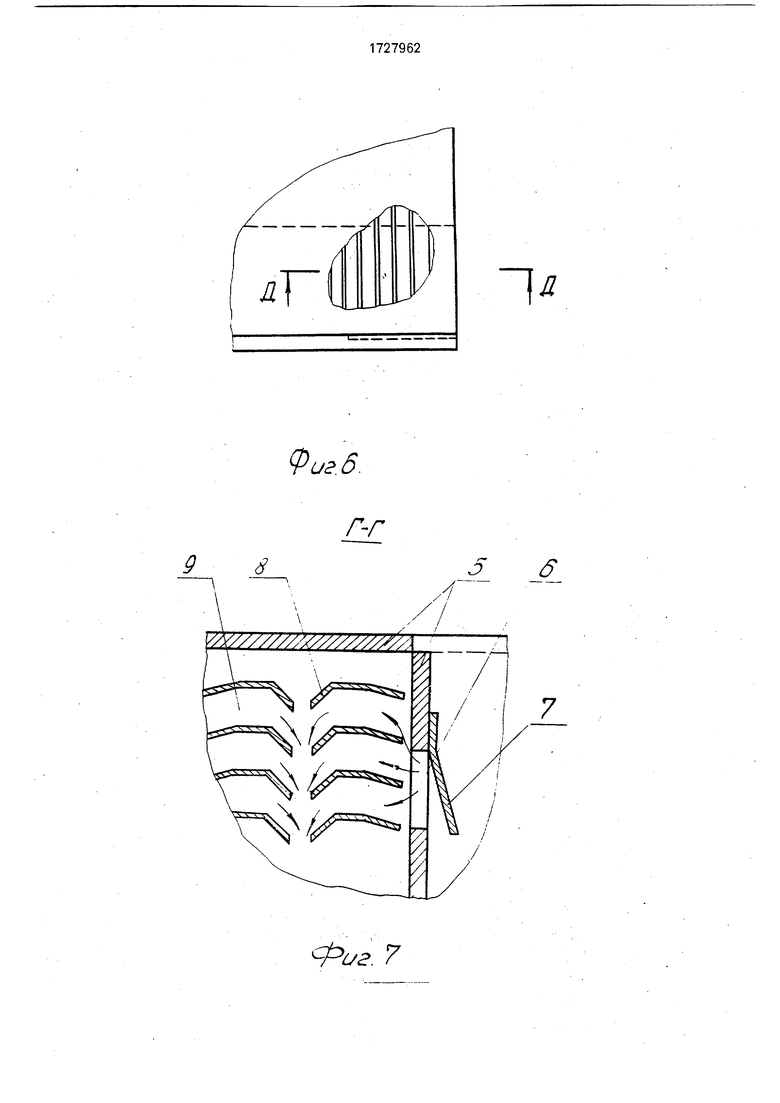

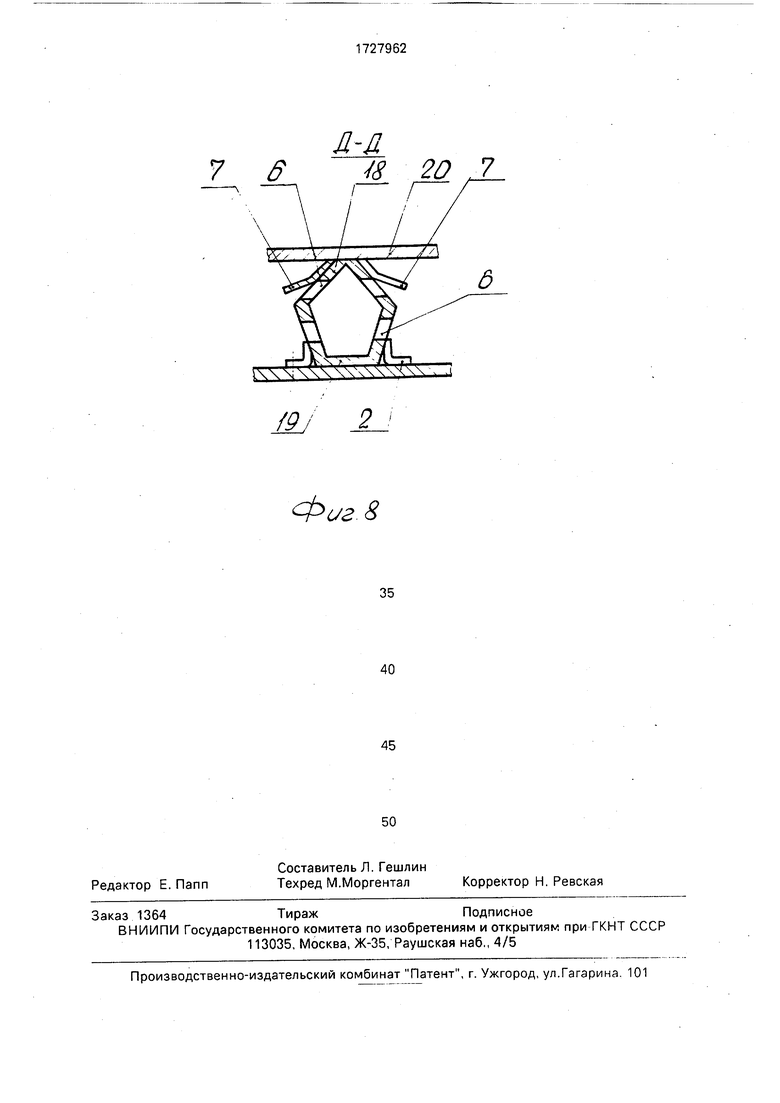

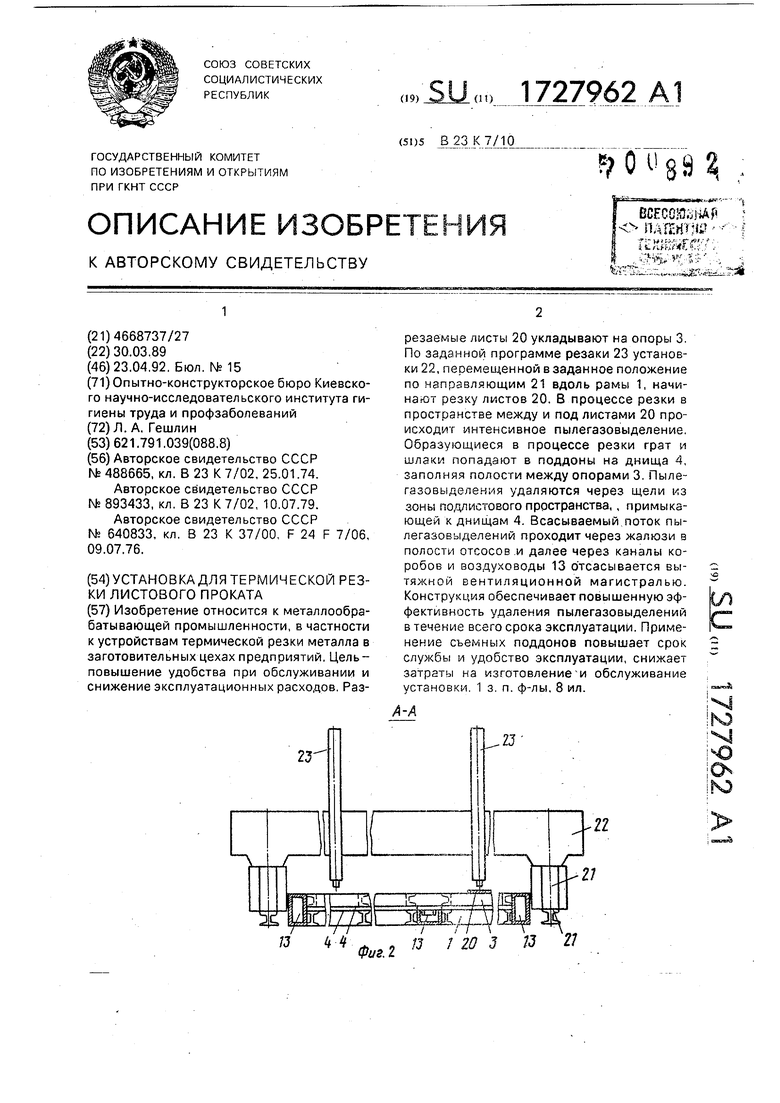

На фиг. 1 представлена установка, вид сверху; на фиг. 2 - разрез на фиг. 1; на

5 фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5- разрез В-В на фиг. 4; на фиг. 6 - короб, вид сверху; на фиг. 7 - разрез Г-Г на фиг. 1; на фиг. 8 - разрез Д-Д на фиг. 6.

0 Установка содержит сварную раму 1, съемные поддоны 2 для сбора грата и шлака с опорами 3 для разрезаемого листа и днищами 4. Каждый из поддонов выполнен в виде секции, содержащей по три опоры и по

5 два днища, образующих ступенчатый профиль. Число опор и днищ в секции может быть и иным (2-10). Опоры и днища выполнены полыми. Стенки опор образуют короба 5 отсосов, в стенках выполнены всасывающие щели 6, защищенные козырьками 7. Внутри

коробов 5 приварены жалюзи 8, которые могут быть выполнены как в виде отдельных пластинчатых направляющих, так и заодно с козырьками 7. Полости 9 отсосов сообщены каналами 10 с полостями 11 днищ 4, которые образованы коробчатыми конструкциями 12 замкнутого профиля, являющиеся одновременно коробами отсосов. Короба 12 сообщены с вытяжной вентиляционной магистралью (не показана) воздухе- водами 13, Короба 5 отсосов могут выполняться сьемными. В этом случае их фиксация между собой осуществляется резьбовыми соединениями 14 через накладки 15 с козырьками 16, а крепление к рамам - резьбовыми соединениями 17, Козырьки 7 и 16 обеспечивают защиту соответственно всасывающих щелей 6 и резьбовых соединений 14 от залипания и зарастания их гратом и шлаком, стекающими по козырь- кам на днища 4 поддонов 2. Герметичность стыков между секциями и коробами 5 в требуемой степени обеспечивается наличием обработанных плоских торцов, в случае необходимости могут применяться флан- цевая отбортовка из уголков или другие уплотняющие элементы со стяжкой их резьбовыми соединениями. При достаточно точной сборке резьбовые соединения 17 могут отсутствовать.

Съемные короба 5 выполняются пятигранного профиля и уста на вливаются на поддонах таким образом, чтобы меньшие основание основания 18 и 19 каждого из них сопрягались соответственно с разрезаемым листом 20 и с плоскостью поддона 2. Короба 5 могут выполняться в виде многогранника, с числом граней более пяти или круглыми.

По рельсовым направляющим 21, проложенным вдоль рамы 1, передвигается ус- тановка 22 термической резки листа с несколькими автономными резаками 23, движущимися вдоль секций 24.

В процессе эксплуатации установки разрезаемые листы 20 укладываются на опоры 3. По заданной программе резаки 23 установки 22, перемещенной в заданное положение по направляющим 21 вдоль рамы 1, начинают резку листов 20. В процессе резки в пространстве между и под листами 20 происходит интенсивное пылегазовы- деление, продукты которого подлежат удалению из рабочей зоны установки. Образующиеся в процессе резки грат и расплавленные шлаки попадают и стекают в поддоны 2 на днища 4, заполняя полости между опорами 3. Если короба 5 выполнены в виде многогранников с числом граней более трех (на чертеже опоры 3, образующие короба 5, выполнены пятигранного профиля

с двумя меньшими основаниями - верхним 18 и нижним 19), грат и шлаки стекают по верхним граням многогранника на днища 4, не попадая при этом в зоны вблизи поверхностей сопряжения короба 5 с днищами 4. То же происходит при выполнении коробов круглого профиля. При выполнении опор 3 (коробов 5) съемными это обеспечивает минимум работ по их демонтажу при замене или очистке днищ 4 поддонов за счет предотвращения процесса сращивания опор 3 (коробов 5) с днищами 4 гратом и шлаком.

Таким образом, верхние грани многогранников или верхние поверхности цилиндрической образующей являются как бы защитными козырьками для поверхностей сопряжения коробов 5 (направляющих 3) с днищами 4, В случае применения четырехгранного профиля опор 3 они устанавливаются в положение на ребро, т. е. вместо оснований 18 и 19 используются ребра сопряжения граней четырехгранника, Основание 18 выполнено с минимальной площадью для обеспечения лучшего стека- ния шлаков и грата по граням коробов 5. С целью предотвращения образования шлаковых мостиков между коробами 5 и днищами 4, площадь нижних граней (оснований 19} также выполняется минимальной. Зарастанию гратом и шлаком всасывающих щелей 6 препятствуют козырьки 7, а резьбовых соединений 14 - козырьки 16.

Выделяющиеся пылега зовы деления всасываются пространственно расположенными щелями 6 как из верхней зоны подли- стового пространства, так и из нижней, примыкающей к днищам 4. Всасываемый поток пылегззовыделений проходит через жалюзи 8 в полости 9 отсосов и далее через каналы 10, полости 11 коробов 12 и воздуховоды 13 отсасывается вытяжной вентиляционной магистралью.

Если короба 5 отсосов выполняются съемными, то резьбовые соединения 14 и 17 с накладками 15 обеспечивают как их фиксацию, так и достаточную степень уплотнения воздуховодов. Выполнение коробов 5 съемными позволит их многократно при минимальных потерях на монтаж и демонтаж использовать. Кроме того, это облегчит использование для кожухов материалов, позволяющих увеличить срок их эксплуатации, например жаропрочных сталей.

Предлагаемая конструкция установки обеспечивает повышенную эффективность удаления пылегазовыделений в течение всего срока эксплуатации всего комплекса элементов рам и поддонов, вплоть до их замены или очистки. Это обеспечивается как приближением зоны всаса к обрабатываемым

листам и расширением спектров всасывания отсосов, так и уменьшением гидравлических сопротивлений в каналах между опорами, в том числе за счет применения съемных поддонов, формы профилей коробов.

При замене поддонов система вентиляции не требует изготовления новых элементов или ремонта старых, очистке подлежат только днища 4 и наружные поверхности коробов 5. При установке поддонов система вентиляции восстанавливается одновременно с монтажом, что гарантирует ее постоянное использование при эксплуатации.

Применение съемных поддонов предлагаемого типа повышает срок службы и удобство эксплуатации, снижает затраты на изготовление и обслуживание установки.

В результате применения предлагаемой конструкции установки достигается положительный социальный эффект - оздоровление условий труда за счет сниже- ,ния концентрации запыленности и загазованности в рабочей зоне установок.

Дополнительный экономический эффект достигается за счет поддержания высокой и стабильной эффективности вентиляции при затратах мощности приводов вентиляторов на 10-30% меньше, чем на известных установках. Формула из обретения

1.Установка для термической резки листового проката, содержащая раму, поддоны для сбора грата и шлака, опоры для проката с коробками для отсоса со щелями.

перекрытыми сверху жалюзийными решетками и подключенными к вытяжным воздуховодам, отличающаяся тем, что, с целью повышения удобства при обслуживании и снижения эксплуатационных расходов, поддоны выполнены в виде съемных секций, состоящих из днищ коробчатого профиля с установленными на них коробками для отсоса, при этом днища выполнены с отверстиями для соединения внутренней

полости днища с коробками для отсоса и с вытяжным воздуховодом.

2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что коробки для отсоса выполнены съемными с возможностью герметичного

соединения с коробками для отсоса смежных секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТСОСА ГАЗОВ И УДАЛЕНИЯ ШЛАКОВ | 1968 |

|

SU220021A1 |

| Устройство для сбора шлаков и удаления пылегазовыделений при термической резке | 1976 |

|

SU570467A1 |

| СТОЛ ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 2006 |

|

RU2325251C2 |

| СТОЛ ДЛЯ ТЕРМИЧЕСКОГО РАСКРОЯ МЕТАЛЛА | 2011 |

|

RU2467843C1 |

| Устройство для удаления газа,пыли и сбора грата | 1982 |

|

SU1041820A2 |

| КОМПЛЕКСНОЕ ВОЗДУХОПОДГОТОВИТЕЛЬНОЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2004 |

|

RU2289706C2 |

| Газорезательная машина | 1973 |

|

SU471968A1 |

| Система вентиляции и отопления свинарника | 1989 |

|

SU1743498A1 |

| УСТРОЙСТВО для ОТСОСА ГАЗОВ ПРИ ГАЗОВОЙ РЕЗКЕ | 1972 |

|

SU337211A1 |

| Раскроечный стол для термической резки металлических листов | 1981 |

|

SU969476A1 |

Изобретение относится к металлообрабатывающей промышленности, в частности к устройствам термической резки металла в заготовительных цехах предприятий. Цель- повышение удобства при обслуживании и снижение эксплуатационных расходов. Разрезаемые листы 20 укладывают на опоры 3. По заданной программе резаки 23 установки 22, перемещенной в заданное положение по направляющим 21 вдоль рамы 1, начинают резку листов 20. В процессе резки в пространстве между и под листами 20 происходит интенсивное пылегазовыделение. Образующиеся в процессе резки грат и шлаки попадают в поддоны на днища 4, заполняя полости между опорами 3. Пыле- газовыделенмя удаляются через щели из зоны подлистового пространства,, примыкающей к днищам 4. Всасываемый,поток пы- легазовыделений проходит через жалюзи в полости отсосов .и далее через каналы коробов и воздуховоды 13 отсасывается вытяжной вентиляционной магистралью. Конструкция обеспечивает повышенную эффективность удаления пылегазовыделений в течение всего срока эксплуатации. Применение съемных поддонов повышает срок службы и удобство эксплуатации, снижает затраты на изготовление4и обслуживание установки. 1 з. п. ф-лы, 8 ил.

|

Г

Фи.г.1

Фиг.6.

Фиг. 7

f9/ 2

Фаг. 8

| Стол для газовой резки | 1974 |

|

SU488665A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Стол для тепловой резки металла | 1979 |

|

SU893433A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для газопламенной обработки металлических изделий | 1976 |

|

SU640833A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-04-23—Публикация

1989-03-30—Подача