Изобретение относится к изготовлению малотоксичной фанеры и может быть использовано в деревообрабатывающей промышленности, в частности при строительстве жилых, административных и производственных помещений.

Цель изобретения - снижение содержания формальдегида в фанере при улучшении ее прочности.

Способ осуществляют следующим образом.

Шпон обрабатывают раствором карбамида и подают к сушильным агрегатам. Сушку шпона проводят при 120 - 180°С в течение 20-30 мин до влажности 8 ± 2%, Предварительно готовят клеевую композицию следующего состава, мае.ч.: 66%-ный водный раствор карбамидоформальдешдной смолы марки КФ 100: реагент ОХА 0.4 - 2.8, ее валками наносят на поверхность шпона

в количестве 120 г/м2. Сформированный пакет подвергают горячему прессованию при 115 ± и удельном давлении на пакет 1,8 - 2,0 МПа в течение 4 мин.

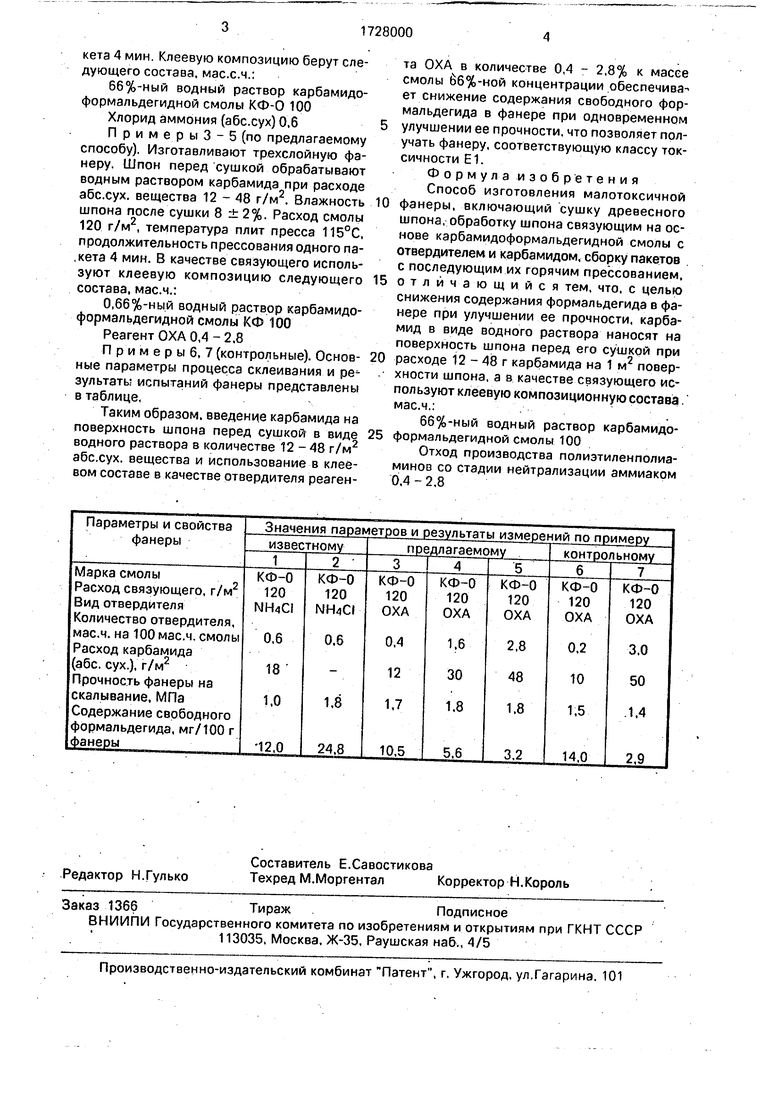

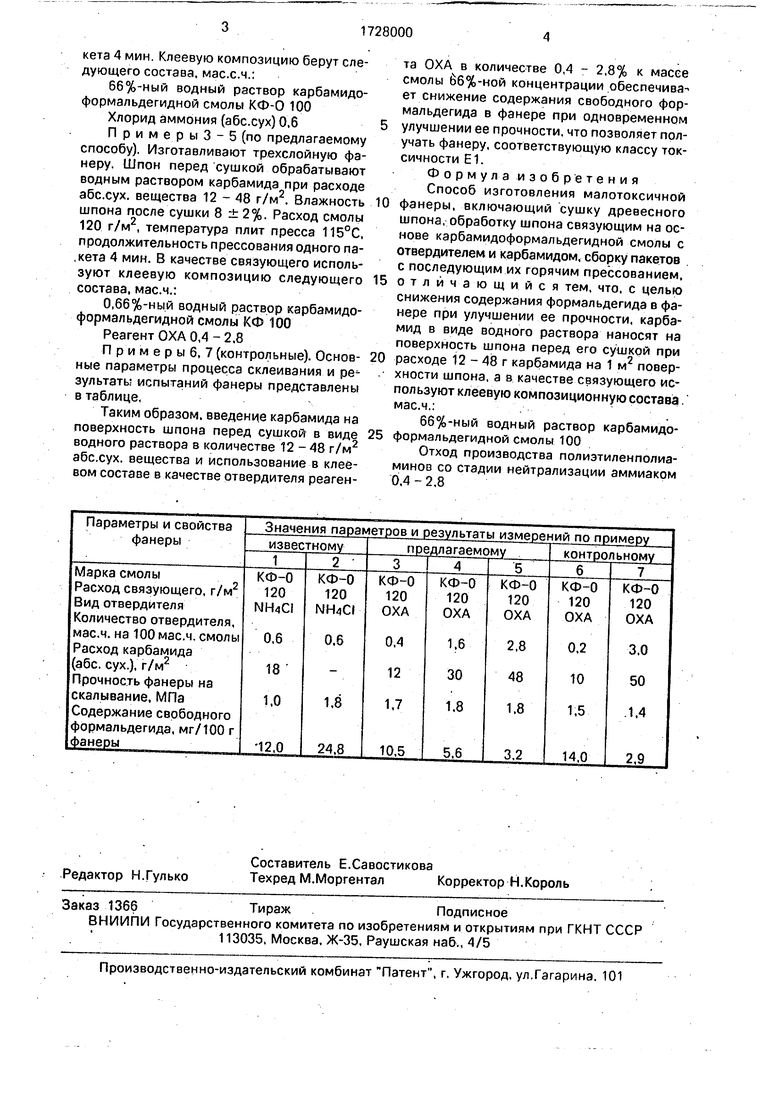

Пример (по известному способу). Изготавливают трехслойную фанеру из шпона влажностью 8 ± 2%. Расход смолы 120 г/м2, температура плит пресса 115°С, продолжительность прессования одного пакета 4 мин. Используют клеевую композицию следующего состава, мас.ч.:

66%-ный водный раствор карбамидо- формальдегидной смолы КФ 100

Хлорид аммония (абс.сух) 0,6

Карбамид (асб.сух) 15,0

П р и м е р 2 (по известному способу). Изготавливают трехслойную фанеру из шпона влажностью 8 ± 2%. Расход смолы 120 г/м2, температура плит пресса 115°С, продолжительность прессования одного паVI

hO 00 О О

о

кета 4 мин. Клеевую композицию берут следующего состава, мае.с.ч.:

66%-ный водный раствор карбамидо- формальдегидной смолы КФ-0 100

Хлорид аммония (абс.сух) 0,6

Прим еры 3-5 (по предлагаемому способу). Изготавливают трехслойную фанеру. Шпон перед сушкой обрабатывают водным раствором карбамида при расходе абс.сух. вещества 12 - 48 г/м . Влажность шпона после сушки 8 ± 2%. Расход смолы 120 г/м2, температура плит пресса 115°С, продолжительность прессования одного па- ,кета 4 мин. В качестве связующего используют клеевую композицию следующего состава, мае.ч.:

0,66%-ный водный раствор карбамидо- формальдегидной смолы КФ 100

Реагент ОХА 0,4 - 2.8

П р и м е р ы 6, 7 (контрольные). Основ- ные параметры процесса склеивания и ре- зультаты испытаний фанеры представлены в таблице.

Таким образом, введение карбамида на поверхность шпона перед сушкой в виде водного раствора в количестве 12 - 48 г/м2 абс.сух. вещества и использование в клеевом составе в качестве ртвердителя реагента ОХА в количестве 0,4 - 2,8% к массе смолы 66%-ной концентрации обеспечивав ет снижение содержания свободного формальдегида в фанере при одновременном улучшении ее прочности, что позволяет получать фанеру, соответствующую классу токсичности Е1.

Формула изобретен и я

Способ изготовления малотоксичной фанеры, включающий сушку древесного шпона, обработку шпона связующим на основе карбамидоформальдегидной смолы с отвердителем и карбамидом, сборку пакетов с последующим их горячим прессованием, отличающийся тем, что. с целью снижения содержания формальдегида в фанере при улучшении ее прочности, карбамид в виде водного раствора наносят на поверхность шпона перед его сушкрй при расходе 12 - 48 г карбамида на 1 м2 поверхности шпона, а в качестве связующего используют клеевую композиционную состава. мас.ч.:.

66%-ный водный раствор карбамидоформальдегидной смолы 100

Отход производства полиэтиленполиа- минов со стадии нейтрализации аммиаком 0.4-2,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания шпона | 1989 |

|

SU1646865A1 |

| Клей для древесных материалов | 1987 |

|

SU1678822A1 |

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| КЛЕЙ | 1992 |

|

RU2011673C1 |

| Клей | 1978 |

|

SU711085A1 |

| НИЗКОТОКСИЧНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ | 2010 |

|

RU2429267C1 |

| Синтетический клей для производства фанеры, фанера и способ ее производства | 2020 |

|

RU2757429C1 |

| ФАНЕРА | 2010 |

|

RU2440890C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 2012 |

|

RU2502593C1 |

Использование: деревообрабатывающая промышленность, технология изготовления фанеры для строительства жилых, административных и производственных помещений. Сущность изобретения: шпон обрабатывают водным раствором карбамида при расходе 12-48 г карбамида на 1 м2 поверхности шпона и подают к сушильным агрегатам. Сушку шпона проводят при 120 - 180°С в течение 20-30 мин до влажности 8 ±2%. Готовят клеевую композицию состава, мае.ч.: 66%-ный водный раствор карба- мидоформальдегидной смолы марки КФ-0 100; отход производства полиэтиленполиа- минов со стадии нейтрализации аммиаком марки реагент ОХА 0,4 - 2,8. Валками наносят композицию на поверхность шпона в количестве 120 г/м2. Сформированный пакет подвергают горячему прессованию при температуре 115 ± 5°С и удельном давлении 1,8 - 2,09 МПа в течение 4 мин. 1 табл.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-22—Подача