(54) СПОСОБ ПОЛУЧЕНИЯ КЛЕЯЩЕЙ.МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ И ЕГО ВАРИАНТ

1

Изобретение относится к способам получения клеящих мочевиноформальдегидных смол, используемых в деревообрабатывающей промышленности для хо- j лодной подпрессовки древесных материалов в производстве фанеры, древесностружечных плит, мебели.

Известен способ получения карбамидной смолы марки СК-75 путем пос- Q леловательной конденсации карбамида с формальдегидом сначала при рН 7-8, 90-95С, затем при рН 4,0-5,5 и той же температуре с добавлением карбамида, последующей конденсацией при рН 9-11, температуре 65-69°С и вакуум- сушкой до содержания сухого остатка 70-76% и содержания свободного формальдегида 0,3-0,7% l.

Известен способ получения клея для фанеры с предварительной холодной подпрессовкой пакетов шпона влажное тью 6-10% на основе токсичной карбамидной смолы М 19-62 марки В (для фанеры, содержащей, мае.ч: смолы 25 100, каолина 10, альбумина 0,5-0,7 хлористого аммония 1 2 . Под холодной подпрессовкой понимается процесс , сосоящий из нанесения клея на шпон, сборки пакетов шпона, прессования их в холодном прессе с целью

снижения-объема пакета шпона и удоб, ства загрузки подпрессованного пакета в горячий пресс для последующего склеивания шпона и.получения готовой фанеры.

Для приготовления клея берут смолу с вязкостью 70-100°С и смешивают ее при комнатной температуре с вышеуказанными добавками. Смола марки М 1962Б, кроме повышенной вязкости должна ограниченную смешиваемость с т водой, т.е. на 100 мае.ч., смолы приходиться Зии-500 йас.ч воды. . Высокая вязкость и ограниченная сме шиваемость смолы с водой обеспечива ют слипаемость шпона. .

Качество подпрессовки пакетов шпО на на указанном клее улучшается при добавлении к смоле жидких концентра тов сульфитно-дрожжевой бражки, поли винилацетатной дисперсии, карбоксимё- тилцеллюлозы.

Недостатками вышеуказанных спосог бов производства карбамидных смол и клеев являются высокое содержание свободного формальдегида (до 1,2% у смолы марки М 19-62 Б);повышенное содер жаниё метило ьных групп в смолах,что пфвышает растворимость смол в вЪде и снижает липкость клеев (16-17% у смолы марки М 19-62 Б, 15-17% у смолы марки (СК-75} ; необходимость введения в кле наполнителей и модифицирующих добавок, повышающих липкость клеев7 неорганиченная смешиваемость смолы марки СК-75 с водой, что препятствуе ее применению для холодной подпрессовки пакетов шпона. Следует учесаь, что в производств фанеры используют шпон разной влажности в пределах от 1 до 10%.. Для хо лодной подпрессовки и склеивания шпо на влажностью 1-5% требуется низкоко центрированная смола с содержанием с кого остатка 50-55%, а для шяона вла ностью 6-10% требуется высококонцентрированная смола с содержанием с кого остатка 60-65%. Наиболее близким из числа технических решений является способ получения Клеящей мочевиноформальдегидной смолы смешением мочевины и нейтрализованного раствором едкого натра формалина с последу ющей концентрацией на первой стадии при рН 6-6,5 и 90-92°С в течение 30 мин и на второй стадии при рН 4,2 4,5 в течение 20-30 мин с дальнейшим подщелачиванием смолы и доконденсацией с мочевиной. Вариантным решением этого способа является способ получения клеящей мо чевино-формальдегидной смолы смешени ем мочевины и нейтрализованного раст вором едкого натра формалина с после дующей конденсацией на первой стадии при рН 6-6,5 и 90-92С в течение 30 мин, и на второй стадии при рН 4,2-4,5 в теьчение 20-30 мин с дальнейшей нейтрализацией смолы до рН 6,7-7,0, третьей стадии - под вакуумом при рН 6,7-7,0, 65-70 С до со держания сухого остатка в смоле 60-G5%, четвертой стадии-доконденсацией смолы с мочевиной. Недостатком этого способа производства карбамидной смолы является отсутствие адгезии при холодной подпрессовке пакетов шпона, повышенное содержание метилольных групл (13-14% в смоле, что повышает растворимость смолы в воде и снижает адгезию (липкость) клеев; неорганичённая смешива емость смолы с водой, что препятствует ее применению для холодной подпрессовки пакетов шпона. Целью изобретения является повышение адгезии смолы к шпону влажностью 1-5% при холодной подпрессовке и в случае вариантного решения - повышение адгезии смолы к шпону влажностью 6-10% при холодной подпрессов ке. Эта цель достигается тем, что в известном способе получения клеящей мочевиноформальдегидной смолы смещением мочевины и нейтрализованного раствором едкого натра формалина с последующей конденсацией на первой стадии при рН 6-6,5 и 90-92 С в х-ечение 30 мин и на второй стадии при рН 4,2-4,5 в течение 20-30 мин с дальнейшим подщелачиванием смолы и доконденсацией с мочевиной, подщелачивание смолы проводят до рН 5-6,3 и доконденсацию ведут при 75-100°С в течение 60-120 Mtin В случае вариантного решения цель достигается тем, что в известном способе получения клеящей мочевиноформальдегидной смолы смешиванием мочевины и нейтрализованного раствором едкого натра формалина с последующей конденсацией на первой стадии при рН 6-6,5 и 90-92 С в течение 30 мин, и на второй стадии - при рН 4,2-4,5 в течение 20-30 мин с дальнейшей нейтрализацией смолы до рН 6,7-7,0, третьей стадии - под вакуумом при рН 6,7-7,0 j 65-70°С до содержания cykoго остатка в смоле 60-65%, четвертой стадии - доконденсацией смолы с мочевиной, стадию деконденсации, проводят при рН 6,0-6,3, 75-10(f С в течение 40-60 мин. Пример 1. Изготовление смоли, пригодной для холодной подпрессовки шпона влажностью 1-5%, по предлагаемой технологии.В колбу загружают нейтрализованный едким натром формалин 37%-ной концентрации и карбамид. На 1-й стадии реакцию между карбамидом и формальдегидом ведут при рН 6,5 90-92С в течение 30 мин. На 2-й стадии синтез ведут при рН 4,2, 90-92С в течение 30 мин, затем конденсат подщелачивают едким натром до рН 5,0-5,2. На 3-й стадии в смолу с рН среды 5,0-5,2 вводят карбамид в количестве 70 мае.ч. на каждые 100 мае.ч. карбамида, израсходованного для приготовления реакционной смеси, Доконденсацию смолы с карбамидом проводят при 75-80с в течение 80 мин, после смолу нейтрализуют едким натром до РН 7,5. П р и- м е р 2. Изготовление .смолы по предлагаемой технологии. В колбу загружают нейтрализованный едким натром формалин 37%-ной концентрации и карбамид . Далее первые две стадии проводят как в примере 1, но на 2-й стадии подщелачивание едким натром проводили до рН 6,06,2. Вводят вторую порцию карбамида в количестве 70 мае.ч. на каждые 100 мае.ч. карбамида, израсходованного для приготовления реакционной смеси. Доконденсацию проводят в те-. чение 120 мин при . П р и м е р 3. Изготовление смолы по предлагаемой технологии, пригодной для холодной.подпрессовки шпона влагкнрстью 6-10%.. В колбу загружают нейтрализованный. едким натром формалин 37%-ной

концентрации и карбамид и проводят три стадии по известкой технологии. После загрузки карбамида постепенным добавлением 20%-ного раствора хлористого раствора хлористого а.ммония доводят рН среды до рИ 6,2

и доКонденсацию продолжают при 90 С в течение 40 мин после чего сколу нейтрализуют до рН 7,5,

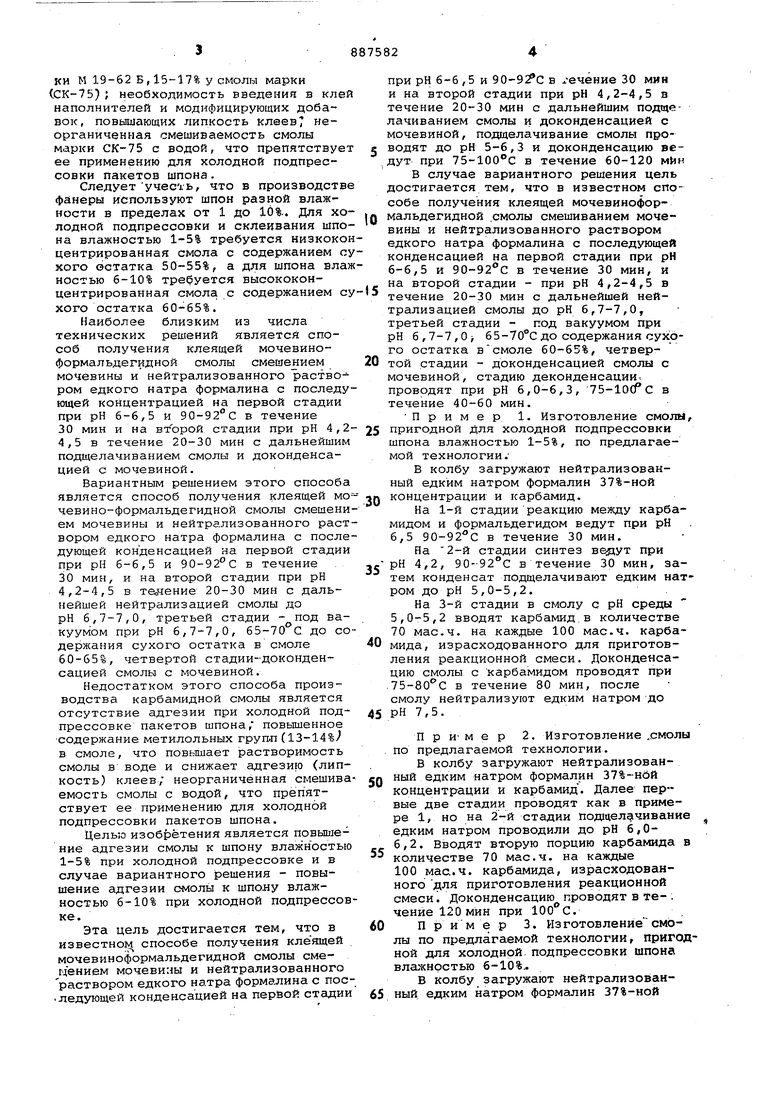

Режимы конденсации синтезированных смол приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбамидоформальдегидной смолы | 1981 |

|

SU1116039A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078092C1 |

| СИНТЕТИЧЕСКАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2296776C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1980 |

|

SU939458A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

1 стадия

6,5

рН

Температура, С 90-92

30

Время, мин

2 стадия

4,2-4,3

рН

Температура, С 90-92

30

Время,мин

3 стадия под вакуумом

Б,7-6,8

рн

Температура, С 67-70

Сухой остаток, % 60

4 стадия Синтезированные образцы карбамидноформальдегидных смол характеризуют6,5

6,5

90-92

90-92

30

30

4,2-4,3 4,2-4,3

90-92

90-92

30

30

6,7-6,8 67-70 60 ся в табл.2 следукидими физико-хими65 чеекими показателями.

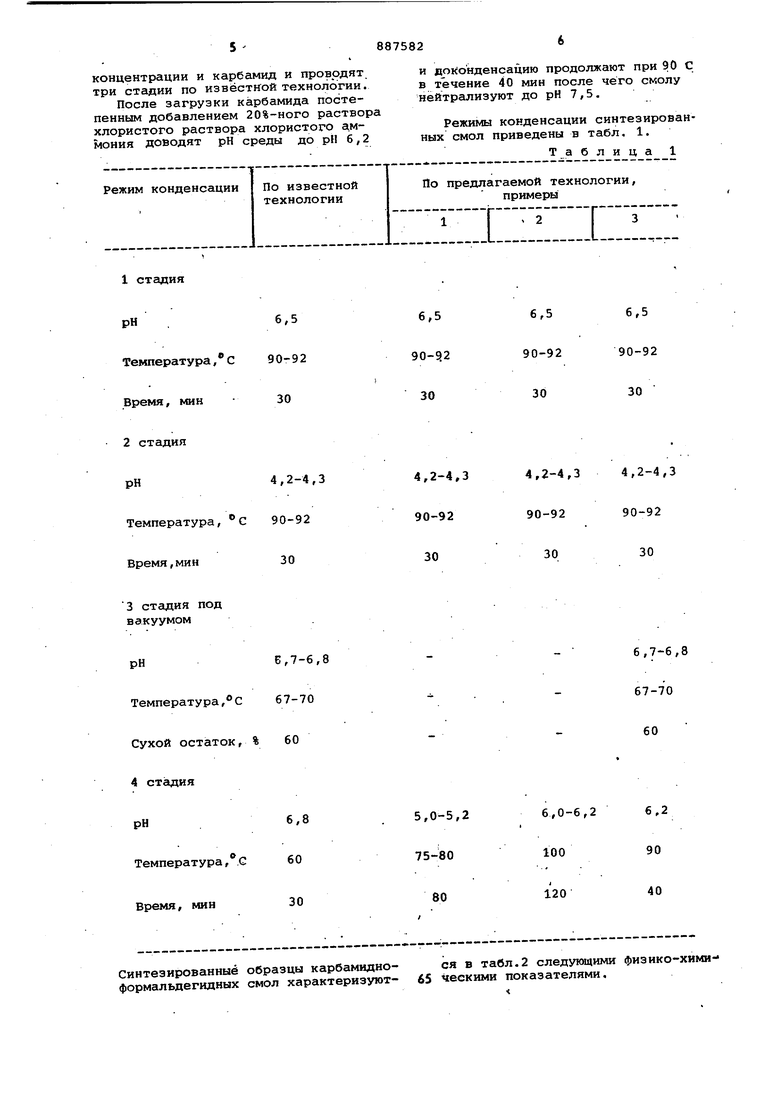

Содержание свободно0,3 го формальдегида,%

Содержание метилоль13,5 ных групп, %

Растворимость в воде,.мае.ч.:мас.ч. 100:5000

Вязкость условная

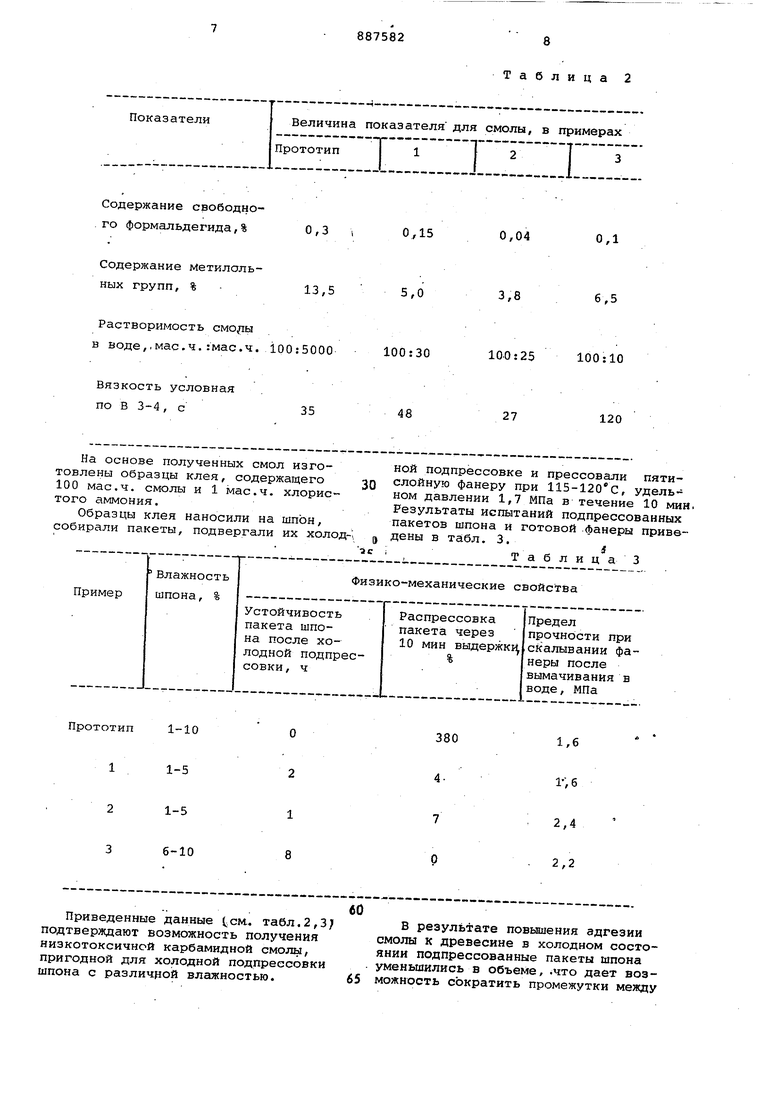

35 по В 3-4, с На основе полученных смол изготовлены образцы клея, содержащего 100 мае.ч. смолы и 1 мае.ч. хлорис того аммония. Образцы клея наносили на шпон. собирали пакеты, подвергали их холо Приведенные данные см.. табл.2,3р| подтверждают возможность получения низкотоксичной карбамидной смолы, пригодной для холодной подпрессовки шпона с различной влажностью.

Таблица 2

0,15

0,04

0,1

3,8

6,5

5,0

10-0:25

100:10

100:30

27

120

48 ной подпрессовке и прессовали пятиалойную фанеру при 115-120 С, удельном давлении 1,7 МПа в течение 10 мин, Результаты испытаний подпрессованных пакетов шпона и готовой фанеры приведены в табл. 3. iТ а б л и ц а 3 В результате повьшиения адгезии смолы к древесине в холодном состоянии подпрессованные пакеты шпона уменьшились в объеме, .что дает воз65можность сократить промежутки между плитами пресса и тем самым загрузить больше пакетов в горячий пресс для склеивания шпона. Производительность линии склеивания фанеры возрастает в 1,5 раза. Формула изобретения 1. Способ получения клеящей мочеви ноЪормальдегидной смолы смешением мочевины и нейтрализованного раство-ром едкого натра формалина с последующей конденсацией на первой стадии при рй 6-6,5 и 90-92°С в течение 30 мин и- на второй стэ-дии при ,рН 4,2-4,5 в течение 20-30 мин с даль нейшим подщелачиванием смолы и доконденсацией с мочевиной,. отличающий с я тем, что , с целью повышения адгезии смолы к шпону влажное тью 1-5% при холодной подпрессовке подщелачивание смолы проводят до рН 5-6,3 и доконденсацию ведут, при 75-100С в течение 60-120 мин. 2. Способ получения клеящей мочевиноформальдегидной смолы смещением мочевины и нейтрализованного раство ром едкого натра формалина с последующей конденсацией на первой стсщии при рН 6-6,5 и 90-92 с в течение 30 мин, на второй стадии при рН 4,24,5 в течение 20-30 мин с дальнейшей нейтрализацией смолы до рН 6,7-. 7,0, на третьей стадии под вакуум1ом при рН 6,7-7,0 и 65-70 С до содер жания сухого остатка в смоле 60-65%, на четвертой стадии доконденсацией смолы с мочевиной, отличающийся тем, что г с целью повышения адгезии смолы к шпону алгикностью 6-10% при холодной подпрессовке, стадию доконденсации проводят при рН 6,0-6,3 и 75-100 С в течение 4060 мин. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 496291, кл. С 08 G 9/10, 1975. 2,Доронин Ю.Г. Свиткина М.М. и . др. Синтетические смолы в деревообработке. М., Лесная промышленность, 1979, .с. 77 . 3,Смолы карбамидноформальдегидные. ГОСТ 14231-78(прототип/.

Авторы

Даты

1981-12-07—Публикация

1980-02-26—Подача