Изобретение относится к электротермической переработке руды, а именно к плавлению фосфоритов и возгонке желтого фосфора в трехэлектродных руднотермических печах.

Известен способ переработки фосфоритной руды в электротермической печи, включающий подачу шихты и кокса через 10 течек, расположенных вокруг электродов по радиусу 2.500 м.

Средний размер руды 0,03 - 0,04 м. В ванне расплава печи происходит тепловыделение при прохождении тока от электродов через расплав, плавление кусков шихты, восстановление фосфора углеродом кокса с образованием печных газов. Горячие печные газы, содержащие фосфор, проходят,

охлаждаясь, под свод печи, нагревая сходящую в ванну расплава шихту, и через фильтры и конденсаторы фосфора удаляются в атмосферу, где сжигаются.

Недостатком такого способа является существенная неравномерность тепловыделения, как следствие, неравномерный сход шихты, неравномерные теплообмен газов и шихты. В периферийных от электродов зонах, где шихта сходит медленно и успевает сильно прогреться, охлаждения газов не происходит и они выходят из слоя шихты под сводом с высокой температурой 800- 900°С. У электродов, где в основном сходит шихта, печные газы охлаждаются до 200- 300°С. При смешивании горячие и холодные потоки дают среднюю температуру газов

Nj Ю

со

со

iO

|

400-500°С. Однако при изменении режима работы печи влияние прогретых зон шихты начинает сказываться на температурном уровне печных газов, поскольку меняется соотношение количества газов, проходящих через горячие зоны шихт, и температура печных газов возрастает, Это приводит к снижению надежности печи, так как свод при высоких температурах разрушается.

Цель изобретения - повышение произ- водительности путем стабилизации теплового режима руднотермичеекой печи.

Цель достигается способом производства фосфора в круглой трехэлектродной электропечи, включающим подачу шихты со средним диаметром кусков 0,03-0,04 м в реакционную зону через десять течек вблизи электродов, в котором в периферийные, зоны вдали от электродов подают мелкофракционную шихту со средним диаметром 0.005-0.015 м по крайней мере через три дополнительные течки,

Основные преимущества предлагаемого способа заключаются в том, что мощность печи при новых условиях работы может быть увеличена. Работа печи будет более надежной по условиям функционирования свода, использование возврата увеличит производительность обжиговых и агломзшин и технологического процесса в целом. Изменения условий загрузки шихты позволяют исключить пристенные эффекты (увеличение порозности у футеровки) и влияние сегрегации при подаче шихты.

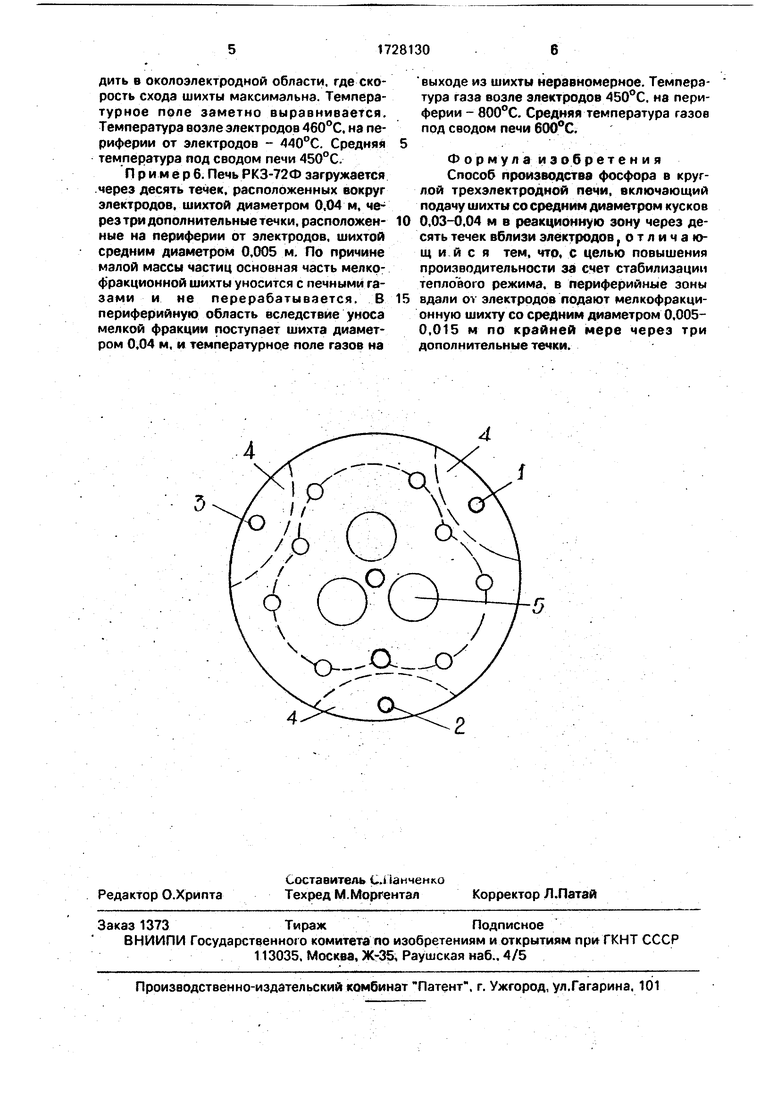

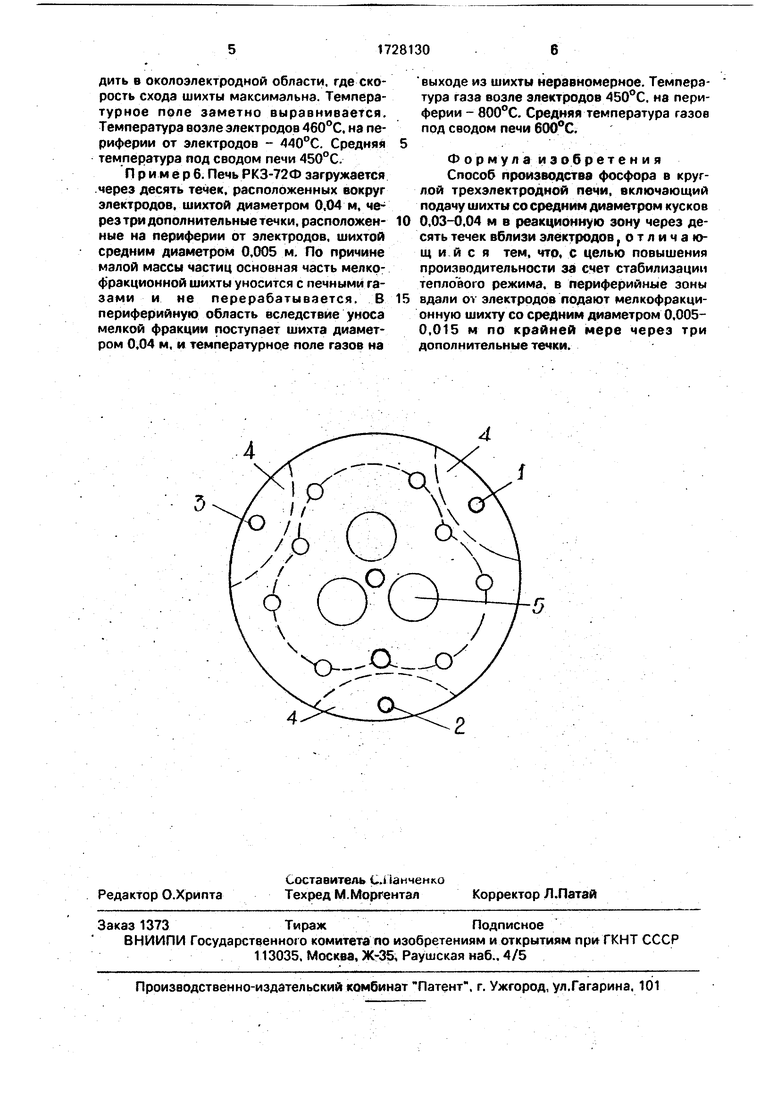

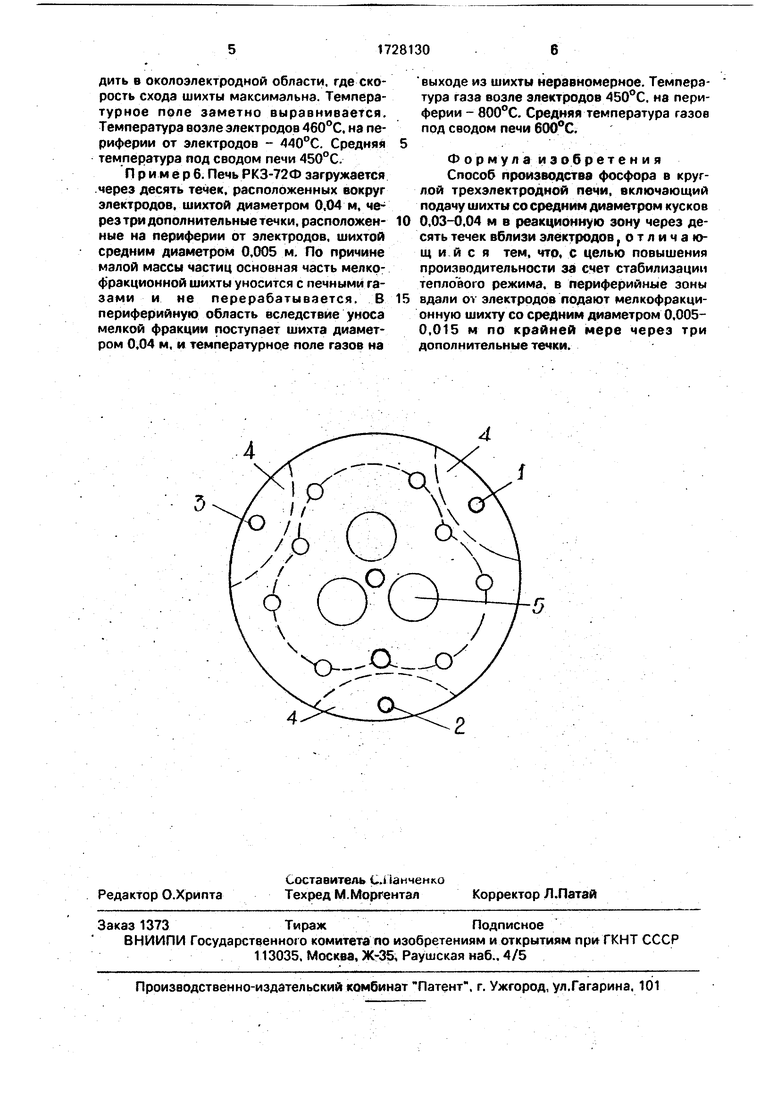

На чертеже показаны три дополнительные течки для подачи мелкофрзкционной шихты.

Для реализации способа на действующих руднотермических устанавливают дополнительные течки 1-3 (фиг. 1) в периферийных зонах, удаленных от электродов 4, и подают в эти течки мелкофррак- ционную шихту диаметром 0.005-0,015 м. Вследствие большого газодинамического сопротивления горячие газы перераспределяются и будут проходить лишь вблизи электрода 5, где интенсивно сходит шихта, и будут охлаждаться, обеспечивая тем самым надежный стабильный тепловой режим работы печи.

П р и м е р 1. Печь РКЗ-72Ф загружается через десять течек, расположенных вокруг электродов, монофракционной шихтой диа-. метром 0,03 м, и через три течки, располож- не.нных в периферийной зоне от электродов, шихтой, средний диаметр которой более 0,015 м. По причине неравномер- ногб тепловыделения и, вследствие этого, неравномерного схода шихты температурное поле газов на выходе из шихты неравномерное. Температура возле электродов 420°С. на периферии от электродов - 750 С. Средняя температура газов под сводом печи 540°С.

Пример2. Печь РКЗ-72Ф загружается

через десять течек, расположенных вокруг электродов, монофракционной шихтой диаметром 0,03 м и через три течки, расположенные в периферийной зоне от электродов,

0 шихтой, средний диаметр которой 0,015м. По причине большого гидродинамического сопротивления мелкофракционной шихты происходит перераспределение газов в обьеме печи. Большая часть газов будет проходить в

5 околоэлектродной области, где скорость схода шихты максимальная. Температурное поле заметно выравнивается. Температура возле электродов 460°С, на периферии от электродов - 420°С. Средняя температура

0 под сводом печи 440°С..

Приме р 3. Печь РКЗ-12Ф загружается через десять течек, расположенных вокруг электродов, шихтой 0,03 м, через три дополнительных течки, расположенные на пери5 ферии от электродов, шихтой средним диаметром 0,005 м. По причине малой массы частиц основная часть мелкофракционной шихты уносится с печными газами и не перерабатывается. В периферийную об0 ласть вследствие уноса мелкой фракции поступает шихта диаметром 0,03 м., и температурное поле газов на выходе из шихты неравномерное. Температура газов возле электродов 420°С, на периферии 5 750°С, средняя температура газов под сводом печи 540°С.

П р и м е р 4. Печь РКЗ-72Ф загружается через десять течек, расположенных вокруг электродов, монофракцирнной шихтой диа0 метром 0,04. м, и через три течки, расположенные в периферийной зоне от электродов, шихтой, средний диаметр которой более 0,015 м. По причине неравномерного тепловыделения и. вследствие этого,

5 неравномерного схода шихты температурное поле газов на выходе из шихты неравномерное. Температура возле электродов 450°С, на периферии от электродов - 500°С. Средняя температура газов под сводом пе0 чи600°С.

П р и м е р 5. Печь РКЗ-72Ф загружается через десять течек, расположенных вокруг электродов, монофракционной шихтой диаметром 0,04 м и через три течки, располо5 женные в периферийной зоне от электродов, шихтой, средний диаметр которой 0,015 м. Вследствие большого гидрадинамического сопротивления мелкофракционной шихты происходит перераспределение газов в обьеме печи. Большая часть газов будет проходить в околоэлектродной области, где скорость схода шихты максимальна. Температурное поле заметно выравнивается. Температура возле электродов 460°С, на периферии от электродов - 440°С. Средняя температура под сводом печи 450°С.

Примерб. Печь РКЗ-72Ф загружается через десять течек, расположенных вокруг электродов, шихтой диаметром 0,04 м, через три дополнительные течки, расположенные на периферии от электродов, шихтой средним диаметром 0,005 м. По причине малой массы частиц основная часть мелко- фракционной шихты уносится с печными газами и не перерабатывается. В периферийную область вследствие уноса мелкой фракции поступает шихта диаметром 0,04 м, и температурное поле газов на

выходе из шихты неравномерное. Температура газа возле электродов 450°С. на периферии - 800°С. Средняя температура газов под сводом печи 600°С.

..

Формул а из обретения Способ производства фосфора в круглой трехэлектродной печи, включающий подачу шихты со средним диаметром кусков

0 0,03-0,04 м в реакционную зону через десять течек вблизи электродов f о т л и ч а ю- щ и и с я тем, что, с целью повышения производительности за счет стабилизации тепло вого режима, в периферийные зоны

5 вдали OY электродов подают мелкофракционную шихту со средним диаметром 0,005- 0,015 м по крайней мере через три дополнительные течки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ контроля за работой руднотермической электропечи | 1981 |

|

SU998840A1 |

| Способ управления режимом работы закрытой руднотермической электропечи | 1984 |

|

SU1191721A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1978 |

|

SU769268A1 |

| Способ управления работой фосфорной электропечи | 1985 |

|

SU1354445A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| Дуговая руднотермическая электропечь | 1982 |

|

SU1091006A1 |

Изобретение относится к электротермической переработке руды, а именно к восстановлению фосфора в трехэлектродных руднотермических печах. Цель изобретения - повышение производительности за счет стабилизации теплового режима. Способ заключается в организации загрузки шихты. Наряду с шихтой среднего диаметра 0,03- 0,04 м, подаваемой через расположенные вокруг электродов десять течек, дополнительно через три специально установленные в периферийных от электродов зонах течки засыпают мелкофракционную шихту со средним диаметром 0,005-0,015 м. В качестве последней может быть использован возврат после обжиговых или агломерационных машин. Ввиду большого газодинамического сопротивления мелкофракционной шихты печные газы перераспределяются и проходят в основном вблизи электродов, где интенсивно сходит шихта, и охлаждаются, обеспечивая тем самым стабильный тепловой режим работы печи. В этом случае мощность печи существенно увеличена без нарушения технологических ограничений. Работа печи становится более надежной по условиям функционирования свода. 1 ил. Ё

| Щедровицкий Я.С.Производство ферросплавов в закрытых печах. | |||

| - М.: Металлургия, 1975,.с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Технология фосфора | |||

| Под ред | |||

| В.А.Ершова и др | |||

| - Ленинград: Химия, 1979, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1992-04-23—Публикация

1988-08-23—Подача