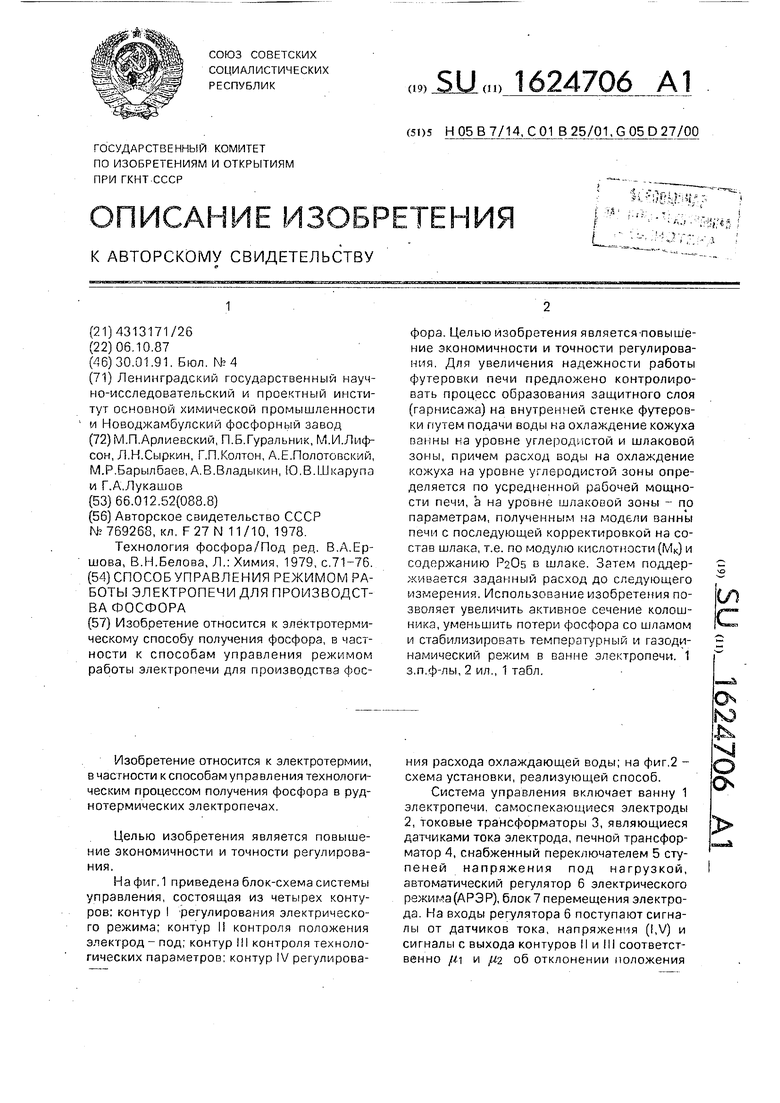

Изобретение относится к электротермии, в частности к способам управления технологическим процессом получения фосфора в руд- нотермических электропечах.

Целью изобретения является повышение экономичности и точности регулирования.

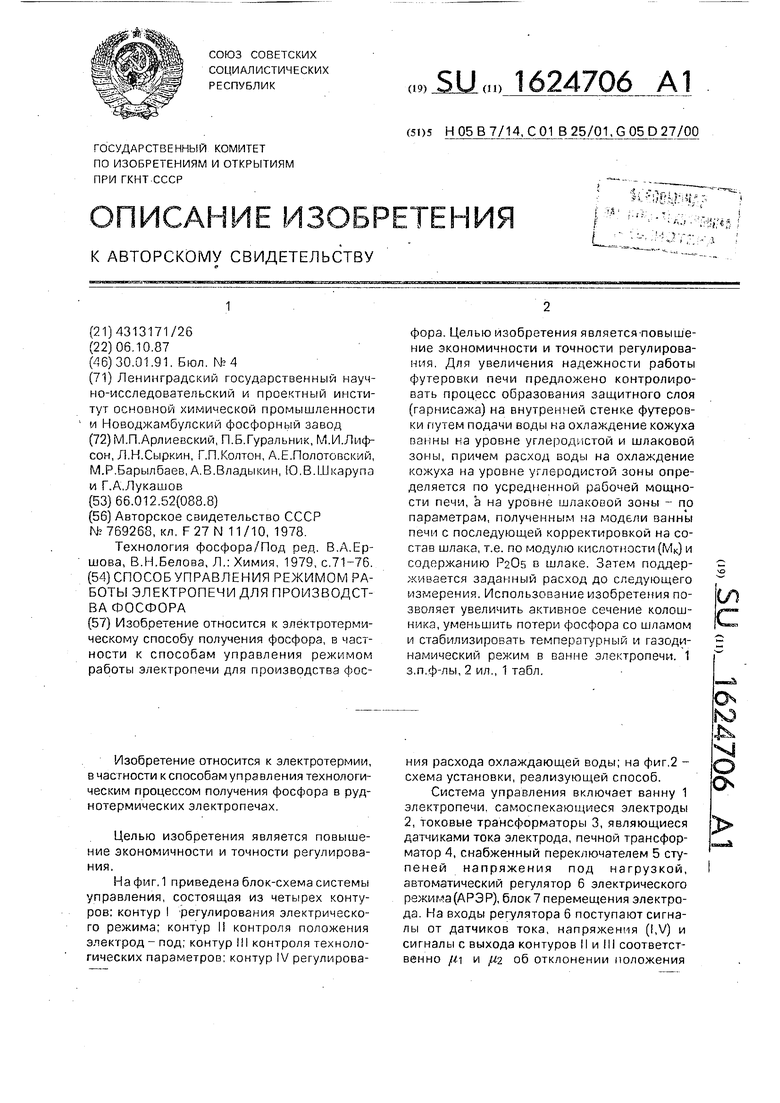

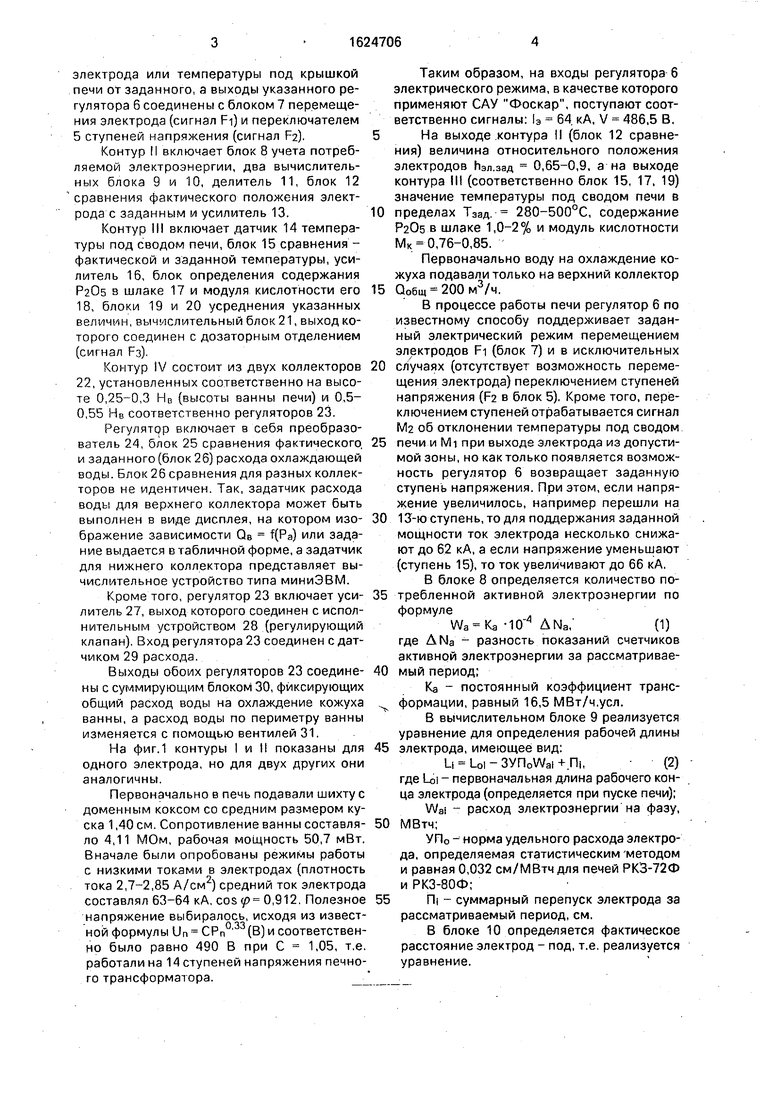

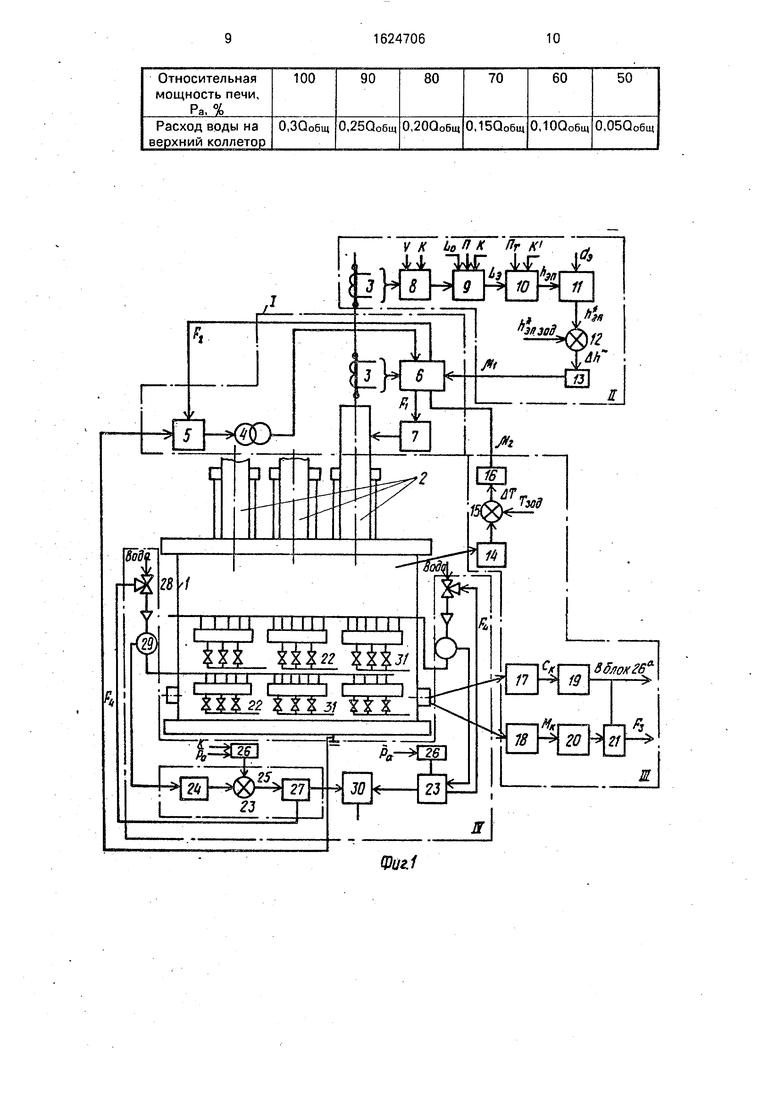

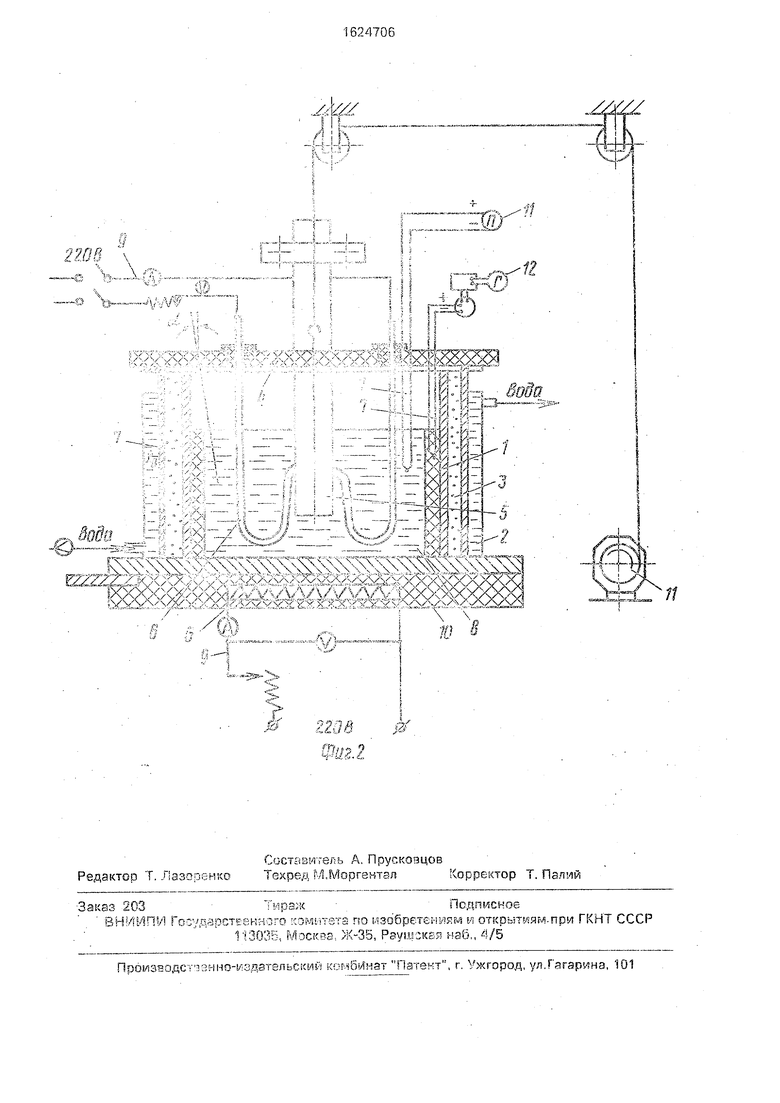

На фиг. 1 приведена блок-схема системы управления, состоящая из четырех контуров: контур I регулирования электрического режима; контур II контроля положения электрод - под; контур 111 контроля технологических параметров: контур IV регулирования расхода охлаждающей воды; на фиг.2 - схема установки, реализующей способ.

Система управления включает ванну 1 электропечи, самоспекающиеся электроды 2, токовые трансформаторы 3, являющиеся датчиками тока электрода, печной трансформатор 4, снабженный переключателем 5 ступеней напряжения под нагрузкой, автоматический регулятор 6 электрического рэжима (АРЭ Р), блок 7 перемещения электрода. На входы регулятора 6 поступают сигналы от датчиков тока, напряжения (I,V) и сигналы с выхода контуров II и ill соответственно /л и JU2 об отклонении положения

о

лектрода или температуры под крышкой ечи от заданного, а выходы указанного реулятора 6 соединены с блоком 7 перемещения электрода (сигнал FI) и переключателем ступеней напряжения (сигнал Fa).

Контур II включает блок 8 учета потребяемой электроэнергии, два вычислительных блока 9 и 10, делитель 11, блок 12 сравнения фактического положения электрода с заданным и усилитель 13.

Контур ill включает датчик 14 температуры под сводом печи, блок 15 сравнения - фактической и заданной температуры, усилитель 16, блок определения содержания PaOs в шлаке 17 и модуля кислотности его 18, блоки 19 и 20 усреднения указанных величин, вычислительный блок 21, выход которого соединен с дозаторным отделением (сигнал Рз).

Контур IV состоит из двух коллекторов 22, установленных соответственно на высоте 0,25-0,3 Нв (высоты ванны печи) и 0,5- 0,55 Н8 соответственно регуляторов 23.

Регулятор включает в себя преобразователь 24, блок 25 сравнения фактического, и заданного (блок 26) расхода охлаждающей воды. Блок 26 сравнения для разных коллекторов не идентичен. Так, задатчик расхода воды для верхнего коллектора может быть выполнен в виде дисплея, на котором изображение зависимости QB f(Pa) или задание выдается в табличной форме, а задатчик для нижнего коллектора представляет вычислительное устройство типа миниЭВМ.

Кроме того, регулятор 23 включает усилитель 27, выход которого соединен с исполнительным устройством 28 (регулирующий клапан). Вход регулятора 23 соединен с датчиком 29 расхода.

Выходы обоих регуляторов 23 соединены с суммирующим блоком 30, фиксирующих общий расход воды на охлаждение кожуха ванны, а расход воды по периметру ванны изменяется с помощью вентилей 31.

На фиг.1 контуры I и II показаны для одного электрода, но для двух других они аналогичны.

Первоначально в печь подавали шихту с доменным коксом со средним размером куска 1,40 см. Сопротивление ванны составляло 4,11 МОм, рабочая мощность 50,7 мВт. Вначале были опробованы режимы работы с низкими токами в электродах (плотность тока 2,7-2,85 А/см ) средний ток электрода составлял 63-64 кА, cos p 0,912. Полезное напряжение выбиралось, исходя из известной формулы Un СРп0 33 (В) и соответственно было равно 490 В при С 1,05, т.е. работали на 14 ступеней напряжения печного трансформатора.

Таким образом, на входы регулятора 6 электрического режима, в качестве которого применяют САУ Фоскар, поступают соответственно сигналы: э 64 кА, V 486,5 В, На выходе контура II (блок 12 сравнения) величина относительного положения электродов Иэл.зад 0,65-0,9, а на выходе контура III (соответственно блок 15, 17, 19) значение температуры под сводом печи в пределах Тэад. 280-500°С, содержание PaOs в шлаке 1,0-2% и модуль кислотности Мк 0,76-0,85.

Первоначально воду на охлаждение кожуха подавали только на верхний коллектор Ообщ 200 м3/ч.

В процессе работы печи регулятор 6 по известному способу поддерживает заданный электрический режим перемещением электродов FI (блок 7) и в исключительных случаях (отсутствует возможность перемещения электрода) переключением ступеней напряжения (F2 в блок 5). Кроме того, переключением ступеней отрабатывается сигнал Ма об отклонении температуры под сводом печи и Mi при выходе электрода из допустимой зоны, но как только появляется возможность регулятор 6 возвращает заданную ступень напряжения. При этом, если напряжение увеличилось, например перешли на 13-ю ступень, то для поддержания заданной мощности ток электрода несколько снижают до 62 кА, а если напряжение уменьшают (ступень 15), то ток увеличивают до 66 кА,

В блоке 8 определяется количество по- требленной активной электроэнергии по формуле

Wa Ka ANa, (1)

где ANa - разность показаний счетчиков активной электроэнергии за рассматривае- мый период;

Ка - постоянный коэффициент транс- формации, равный 16,5 МВт/ч.усл.

В вычислительном блоке 9 реализуется уравнение для определения рабочей длины электрода, имеющее вид:

| 1 0|-ЗУПо Л/а1 + П|, (2)

где Loi - первоначальная длина рабочего конца электрода (определяется при пуске печи); Wai - расход электроэнергии на фазу, 0 МВтч;

УП0 - норма удельного расхода электрода, определяемая статистическим методом и равная 0,032 см/МВтч для печей РКЗ-72Ф и РКЗ-80Ф;

5 П| - суммарный перепуск электрода за рассматриваемый период, см.

В блоке 10 определяется фактическое расстояние электрод - под, т.е. реализуется уравнение.

h3ni HB-Li + nTi-Z, (3) где Нв - высота ванны печи, см;

LI - длина электрода, определенная в блоке 9;

Пт - среднее положение траверс элект- рододержателя за рассматриваемый период, см;

Z - конструктивная постоянная, соответствующая заглублению контактной плиты электрододержателя под сводом печи при крайнем нижнем положении его, которая составляет для фосфорных печей 73 см.

В делителе 11 определяется относительная величина расстояния электрод - под

пэпи hani/da, где d3 - диаметр электрода (см), которое сравнивается в блоке 12 сравнения с заданным значением.

Электротехнологические параметры печи в рассматриваемом примере, определенные по методическим рекомендациям, за сутки были следующие; высота реакционной (рабочей) зоны hp-3 154см, расстояние электрод - под (Нэп) 147 см, что составляет 0,81 da. т.е. в допустимом пределе.

Содержание пятиокиси фосфора в шлаке находилось в пределах регламентных - 1,5-2,0%, модуль кислотности Мк 0,81, а температура под крышкой печи находилась в пределах 440-520°С.

Содержание пыли в печном газе на выходе из печи составляло 92 г/Нм , остаточное содержание пыли в газе после электрофильтра составило 0,368 г/Нм3, т.е. КПД электрофильтра равно 0,96. Потери фосфора со шламом (Опф) определяются по формуле

mNZex(1-Ј),(4)

где m - коэффициент пересчета, учитывающий образование шлама из остаточного после очистки в электрофильтрах количества пыли при содержании в шламе 50% фосфора и 3% нерастворимого остатка (И.О.) равен 0,013 кг/т;

N - выход газа на 1 т фосфора, Н -м3;

ZBX пылесддержание на входе в электрофильтр, г/Нм ;

Ј- КПД электрофильтра.

Опф 0,013 х 3200, 92(1-0,96) 149,1 кг.

Выход товарного фосфора составил 700,1 кг.

Аналогичный процесс управления осуществлялся на второй печи РКЗ-80. Заданные электротехнологические параметры, т.е. ток электрода, активная мощность, ступень напряжения и т.д. были идентичны.

Отличие заключалось в том, что воду на охлаждение подавали в оба коллектора:

0

0

5

0

верхний и нижний, причем расход воды в верхний коллектор осуществлялся в соответствии с изобретением в зависимости от усредненной рабочей мощности и поддерживалось регулятором 22.

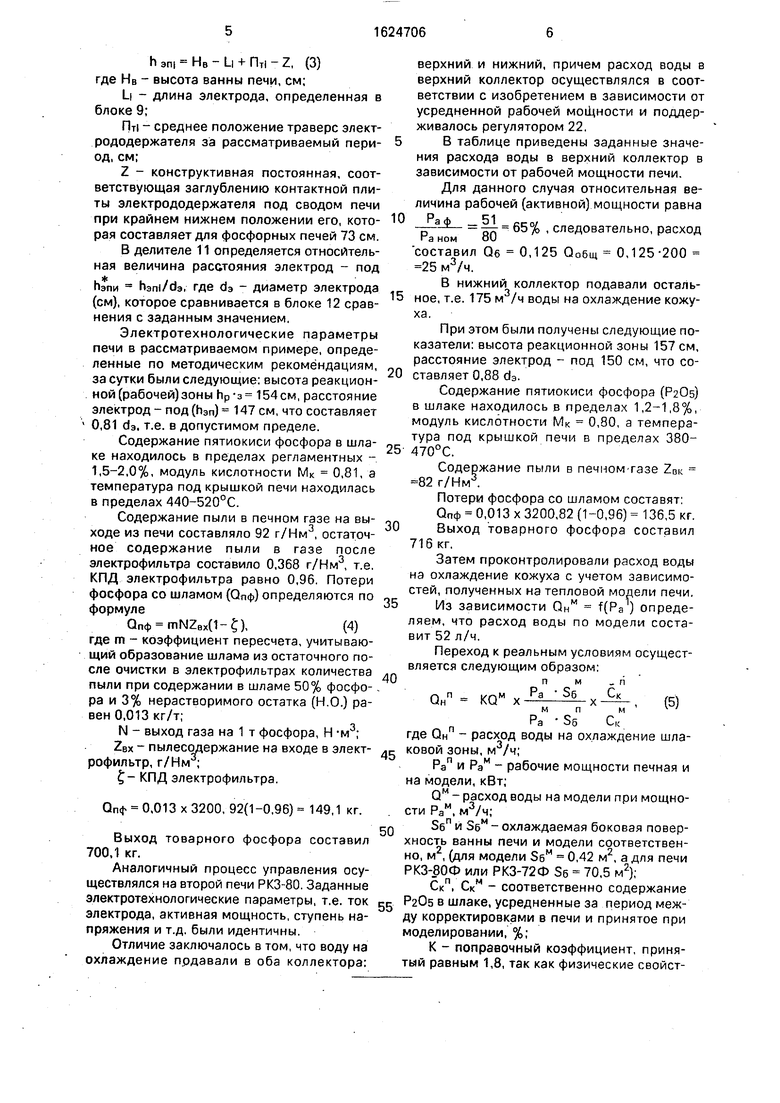

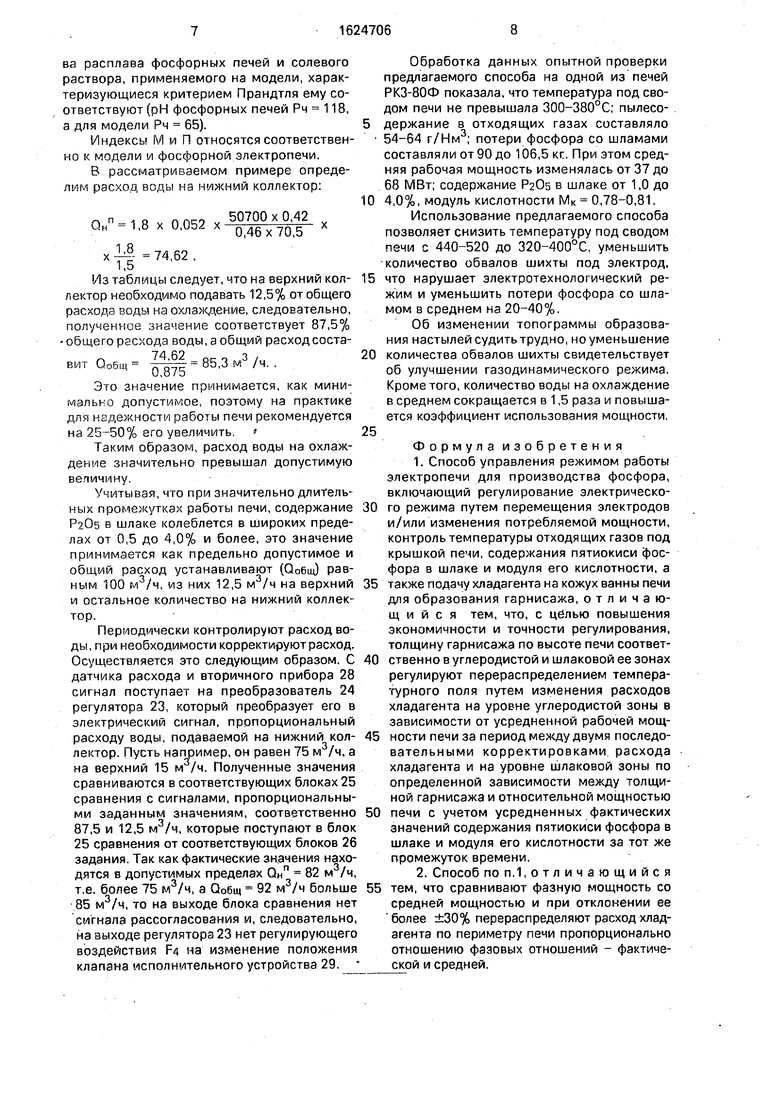

В таблице приведены заданные значения расхода воды в верхний коллектор в зависимости от рабочей мощности печи.

Для данного случая относительная величина рабочей (активной) мощности равна

р(- л

-а-Ф- т 65% , следовательно, расход

Ра ном 80

составил Qe 0,125 Ообщ 0,125-200 25 м3/ч.

В нижний коллектор подавали осталь- 5 ное, т.е. 175м /ч воды на охлаждение кожуха.

При этом были получены следующие показатели: высота реакционной зоны 157 см, расстояние электрод - под 150 см, что составляет 0,88 ds.

Содержание пятиокиси фосфора (P20s) в шлаке находилось в пределах 1,2-1,8%, модуль кислотности Мк 0,80, а температура под крышкой печи в пределах 380- 470°С.

Содержание пыли в печном газе ZBK 82 г/Нм3.

Потери фосфора со шламом составят:

Опф 0,013 х 3200,82 (1-0,96) 136,5 кг.

Выход товарного фосфора составил 716кг.

Затем проконтролировали расход воды на охлаждение кожуха с учетом зависимо5

0

стей, полученных на тепловой модели печи.

Из зависимости QHM f(Pa ) определяем, что расход воды по модели составит 52 л/ч.

Переход к реальным условиям осуществляется следующим образом:

п м п п .. Ра Зб .. Ск

Он KQM X

(5)

МПМ

Ра 5б Ск

где Он - расход воды на охлаждение шлаковой зоны, м3/ч;

Рап и Рэм - рабочие мощности печная и на модели, кВт;

0м - расход воды на модели при мощности Рам, м3/ч;

5бп и Збм - охлаждаемая боковая поверхность ванны печи и модели соответственно, м2, (для модели 5бм 0,42 м2, а для печи РКЗ-80Ф или РКЗ-72Ф 5б 70,5 м2};

Скп, Скм - соответственно содержание 5 P20s в шлаке, усредненные за период между корректировками в печи и принятое при моделировании, %;

К - поправочный коэффициент, принятый равным 1,8, так как физические сеойст5

0

ва расплава фосфорных печей и солевого раствора, применяемого на модели, характеризующиеся критерием Прандтля ему соответствуют (рН фосфорных печей Рч 118, а для модели Рч 65).

Индексы М и П от носятся соответственно к модели и фосфорной электропечи.

В рассматриваемом примере определим расход воды на нижний коллектор:

QHn 1,8 x 0,052

х -J4 74,62 . 1 ,Ь

Из таблицы следует, что на верхний коллектор необходимо подавать 12,5% от общего расхода воды на охлаждение, следовательно, полученное значение соответствует 87,5% общего расхода воды, а общий расход составит Ообщ

74-62 85,3М3/ч..

0,875

Это значение принимается, как минимально допустимое, поэтому на практике для надежности работы печи рекомендуется на 25-50% его увеличить.

Таким образом, расход воды на охлаждение значительно превышал допустимую величину.

Учитывая, что при значительно длительных промежутках работы печи, содержание P20s в шлаке колеблется в широких пределах от 0,5 до 4,0% и более, это значение принимается как предельно допустимое и общий расход устанавливают (Ообщ) равным 100 м /ч, из них 12,5 м /ч на верхний и остальное количество на нижним коллектор.

Периодически контролируют расход воды, при необходимости корректируют расход. Осуществляется это следующим образом. С датчика расхода и вторичного прибора 28 сигнал поступает на преобразователь 24 регулятора 23, который преобразует его в электрический сигнал, пропорциональный расходу воды, подаваемой на нижний коллектор. Пусть например, он равен 75 м /ч, а на верхний 15 м /ч. Полученные значения сравниваются в соответствующих блоках 25 сравнения с сигналами, пропорциональными заданным значениям, соответственно 87,5 и 12,5 м3/ч, которые поступают в блок 25 сравнения от соответствующих блоков 26 задания. Так как фактические значения находятся в допустимых пределах QHn 82 м3/ч, т.е. более 75 м3/ч, а Ообщ 92 м3/ч больше 85 м /ч, то на выходе блока сравнения нет сигнала рассогласования и, следовательно, на выходе регулятора 23 нет регулирующего воздействия F4 на изменение положения клапана исполнительного устройства 29.

Обработка данных опытной проверки предлагаемого способа на одной из печей РКЗ-80Ф показала, что температура под сводом печи не превышала 300-380°С; пылесодержание в отходящих газах составляло 54-64 г/Нм3; потери фосфора со шламами составляли от 90 до 106,5 кг, При этом средняя рабочая мощность изменялась от 37 до 68 МВт; содержание Р20з в шлаке от 1,0 до

0 4,0%, модуль кислотности Мк 0,78-0,81.

Использование предлагаемого способа позволяет снизить температуру под сводом печи с 440-520 до 320-400°С, уменьшить количество обвалов шихты под электрод,

5 что нарушает электротехнологический режим и уменьшить потери фосфора со шламом в среднем на 20-40%.

Об изменении топограммы образования настылей судить трудно, но уменьшение

0 количества обвалов шихты свидетельствует об улучшении газодинамического режима, Кроме того, количество воды на охлаждение в среднем сокращается в 1,5 раза и повышается коэффициент использования мощности,

5

Формула изобретения

1.Способ управления режимом работы электропечи для производства фосфора, включающий регулирование электрическо0 го режима путем перемещения электродов и/или изменения потребляемой мощности, контроль температуры отходящих газов под крышкой печи, содержания пятиокиси фосфора в шлаке и модуля его кислотности, а

5 также подачу хладагента на кожух ванны печи для образования гарнисажа, отличающийся тем, что, с целью повышения экономичности и точности регулирования, толщину гарнисажа по высоте печи соответ0 ственно в углеродистой и шлаковой ее зонах регулируют перераспределением температурного поля путем изменения расходов хладагента на уровне углеродистой зоны в зависимости от усредненной рабочей мощ5 ности печи за период между двумя последо- вательными корректировками расхода хладагента и на уровне шлаковой зоны по определенной зависимости между толщиной гарнисажа и относительной мощностью

0 печи с учетом усредненных фактических значений содержания пятиокиси фосфора в шлаке м модуля его кислотности за тот же промежуток времени.

2.Способ по п,1,отличающийся 5 тем, что сравнивают фазную мощность со

средней мощностью и при отклонении ее более ±30% перераспределяют расход хладагента по периметру печи пропорционально отношению фазовых отношений - фактической и средней.

I I 4f w у

i 3 8 -i #

IU ™ J (- Jbr

I/ 4f 44JT. 4iЈ

4f w у

8 -i #

V К Ьо П К Пг K

I/ 4f 44JT. 4iЈi

w

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| Способ управления работой фосфорной электропечи | 1985 |

|

SU1354445A1 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ управления процессом получения фосфора и устройство для его осуществления | 1980 |

|

SU922066A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| СПОСОБ КОНТРОЛЯ ДЛИНЫ РАБОЧЕЙ ЧАСТИ ЭЛЕКТРОДА ЗАКРЫТОЙ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2007055C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФОСФОРА ИЗ ГАЗОВ ПЕЧЕЙ ПРОИЗВОДСТВА ФОСФОРА | 2003 |

|

RU2300495C2 |

| Способ контроля модуля кислотности шлака в электротермическом производстве фосфора | 1988 |

|

SU1721009A1 |

Изобретение относится к электротермическому способу получения фосфора, в частности к способам управления режимом работы электропечи для производства фосфора. Целью изобретения является-повыше- ние экономичности и точности регулирования. Для увеличения надежности работы футеровки печи предложено контролировать процесс образования защитного слоя (гарнисажа) на внутренней стенке футеровки путем подачи воды на охлаждение кожуха панны на уровне углеродистой и шлаковой зоны, причем расход воды на охлаждение кожуха на уровне углеродистой зоны определяется по усредненной рабочей мощности печи, а на уровне шлаковой зоны - по параметрам, полученным на модели ванны печи с последующей корректировкой на состав шлака, т.е. по модулю кислотности (Мк) и содержанию PaOs в шлаке. Затем поддерживается заданный расход до следующего измерения. Использование изобретения позволяет увеличить активное сечение колошника, уменьшить потери фосфора со шламом и стабилизировать температурный и газодинамический режим в ванне электропечи. 1 з.п.ф-лы, 2 ил., 1 табл. сл

| Способ управления режимом работы электропечи для производства фосфора | 1978 |

|

SU769268A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Технология фосфора/Под ред | |||

| В.А.Ершова, В.Н.Белова, Л.: Химия, 1979, с.71-76 | |||

Авторы

Даты

1991-01-30—Публикация

1987-10-06—Подача