Изобретение относится к электротермии, в частности к способам управления процессом получения фосфора в электропечи.

Целью изобретения является уве- личение вьтхода фосфора за счет снижения потерь фосфора со шпаком и феррофосфором.

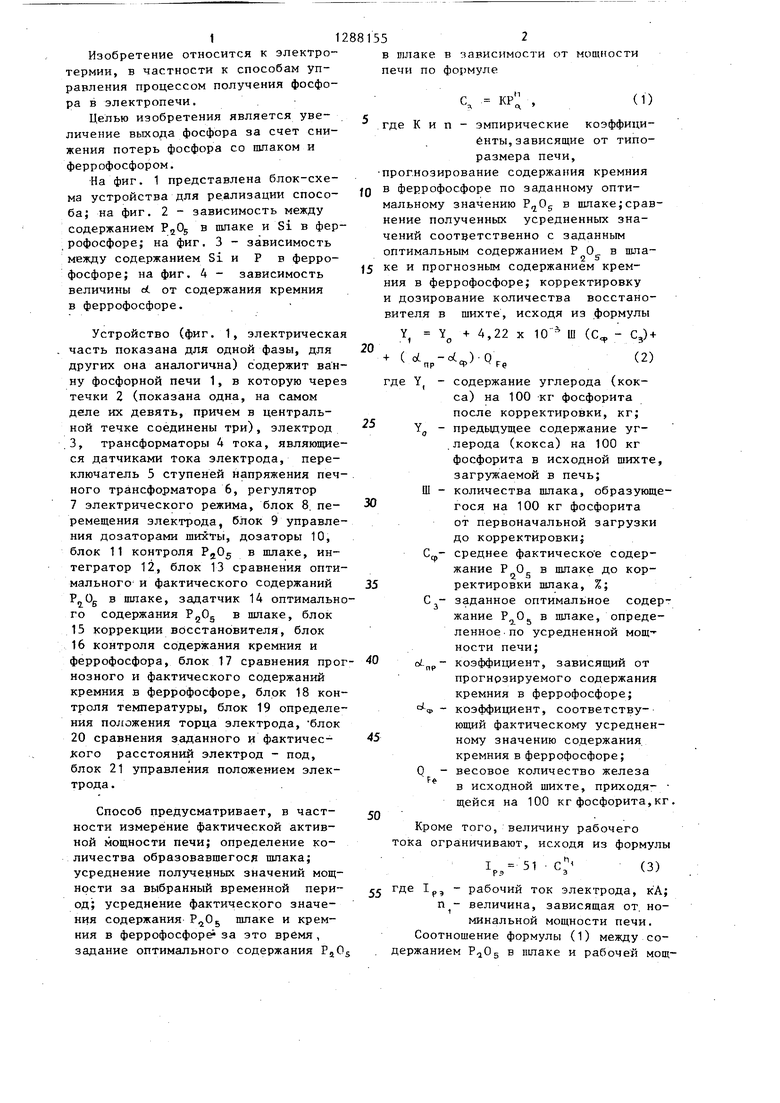

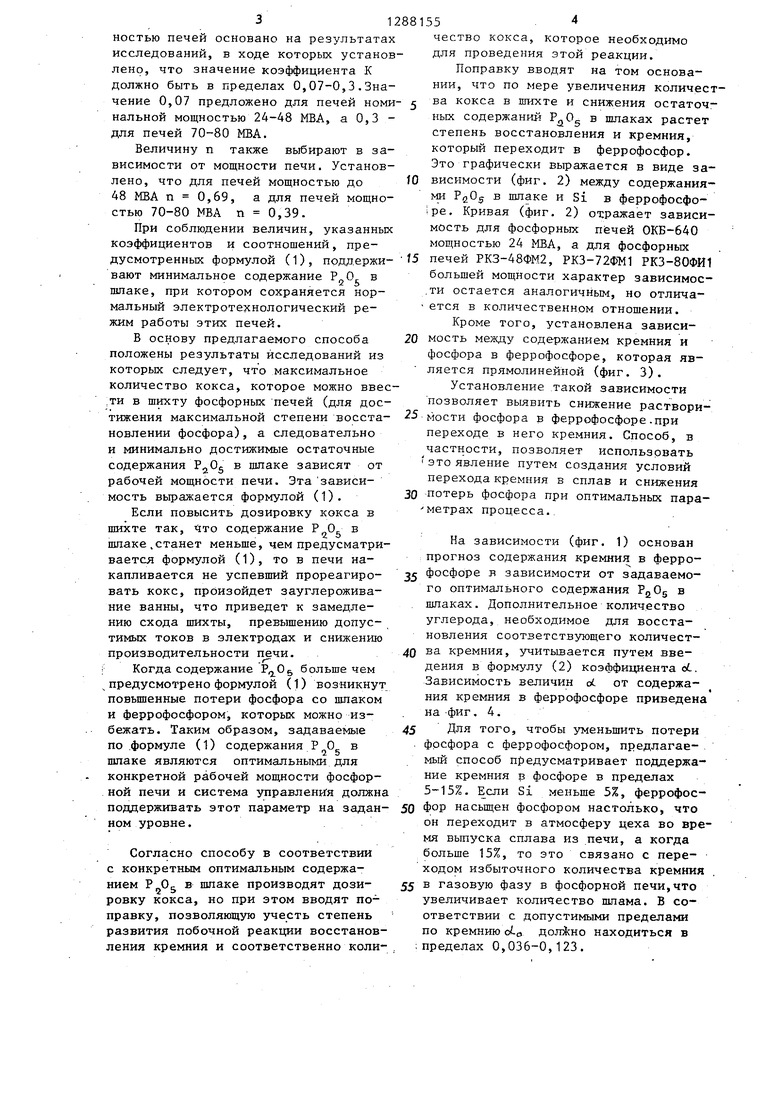

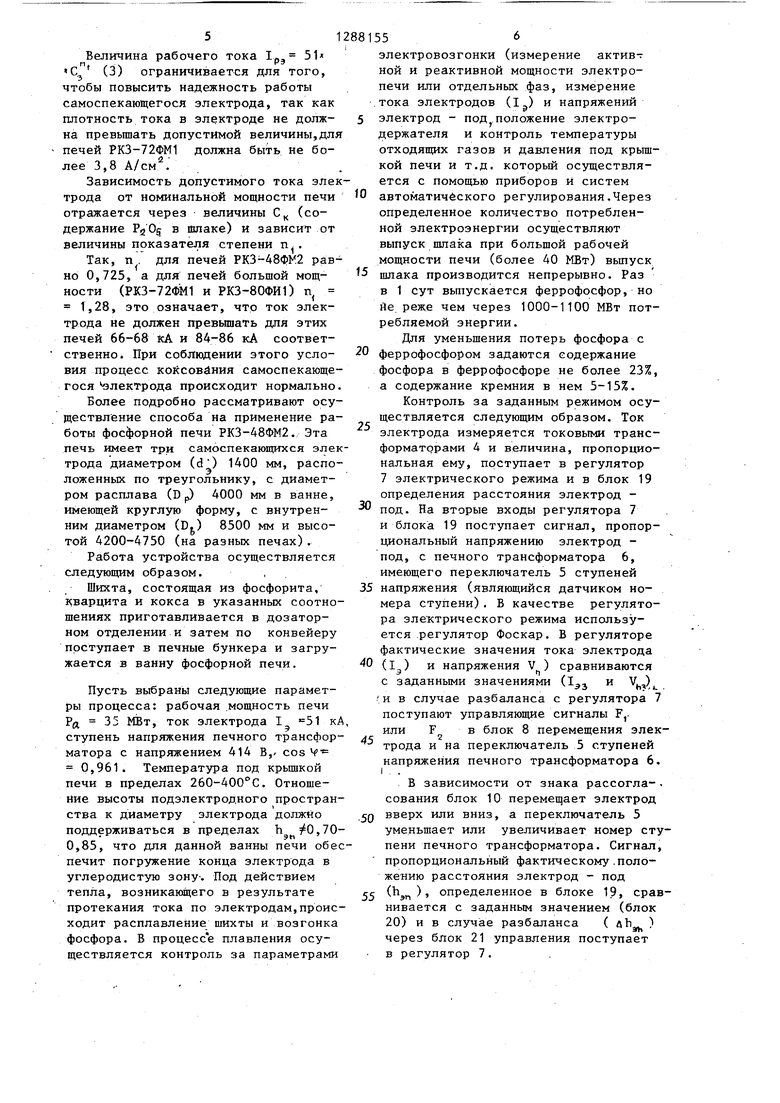

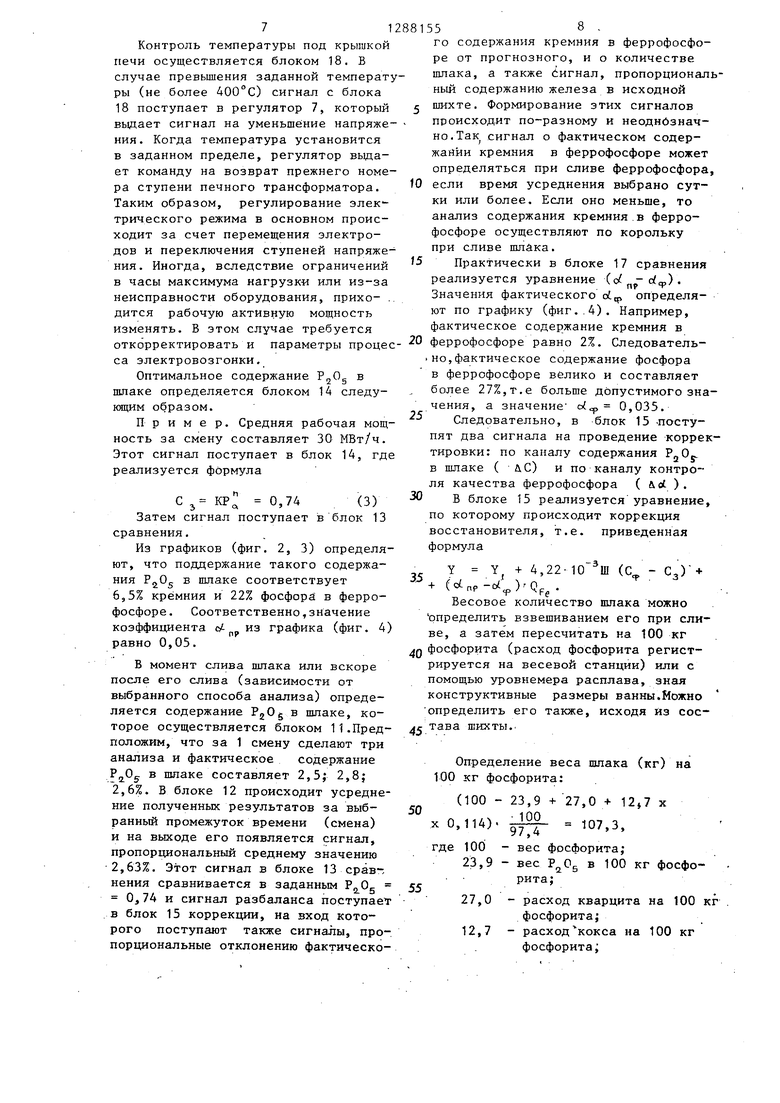

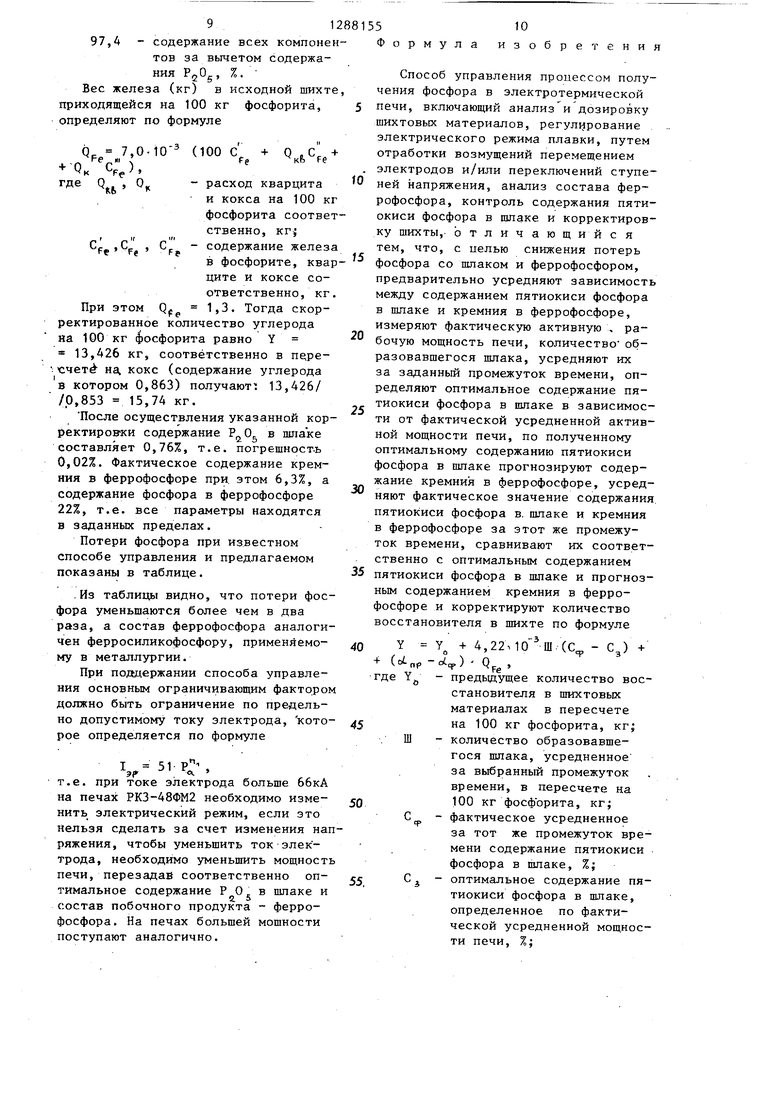

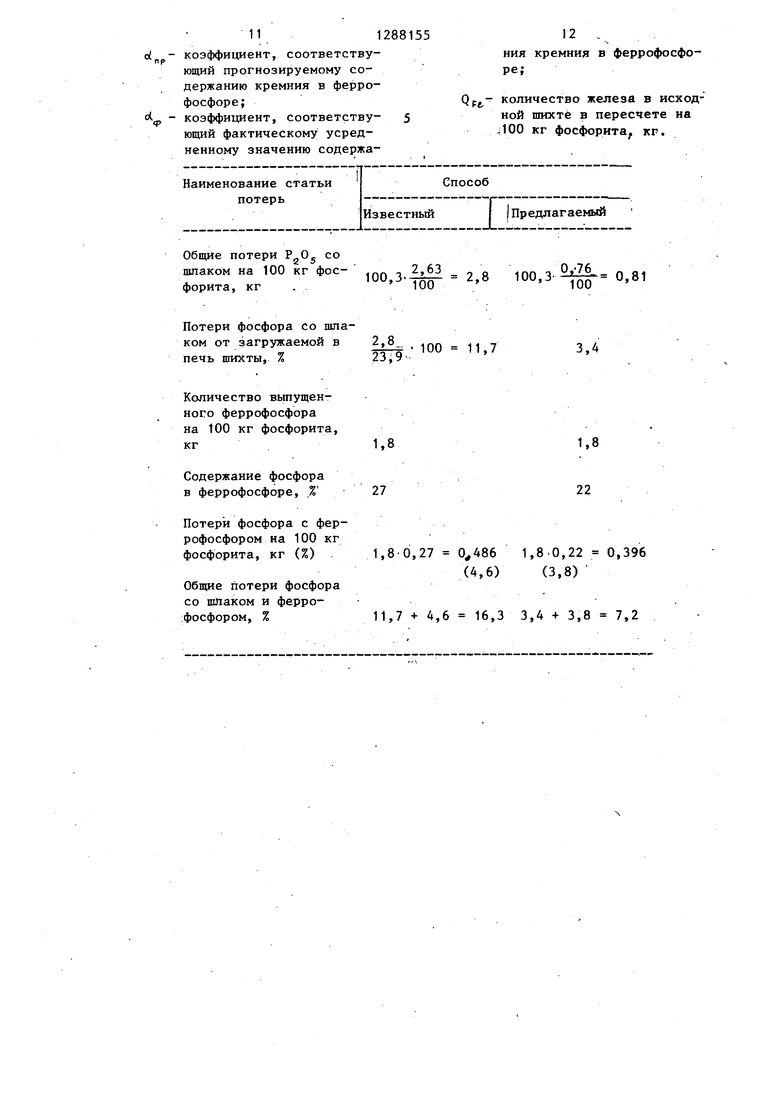

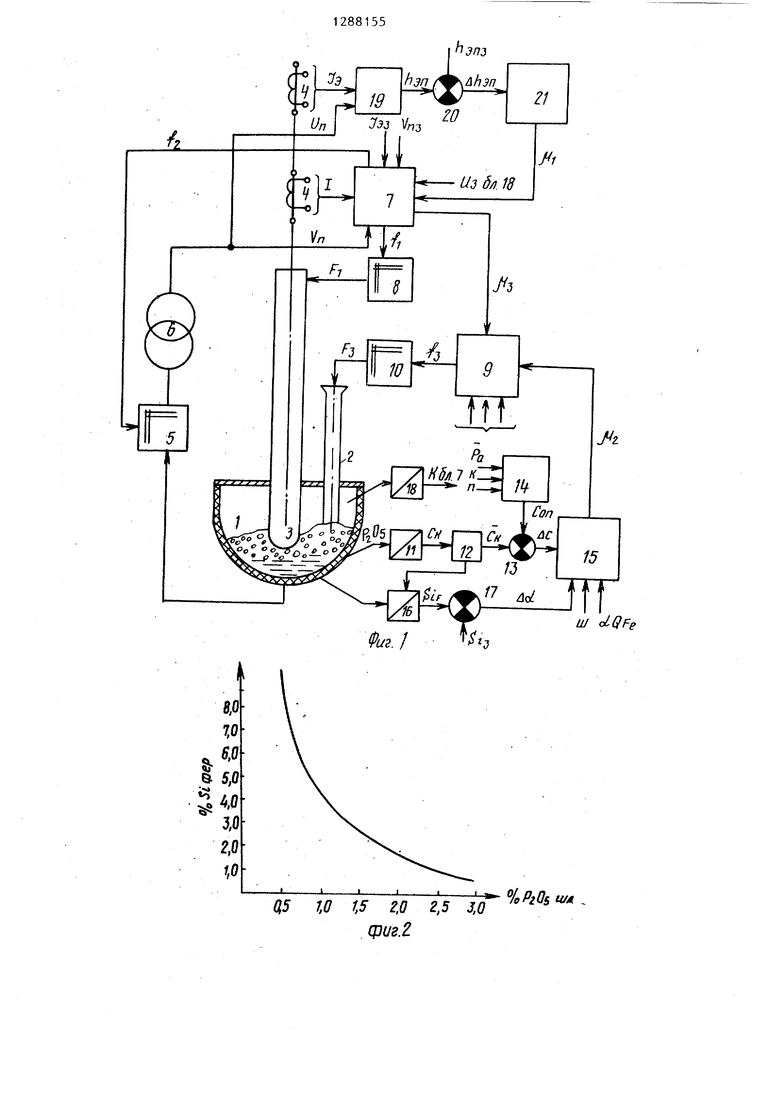

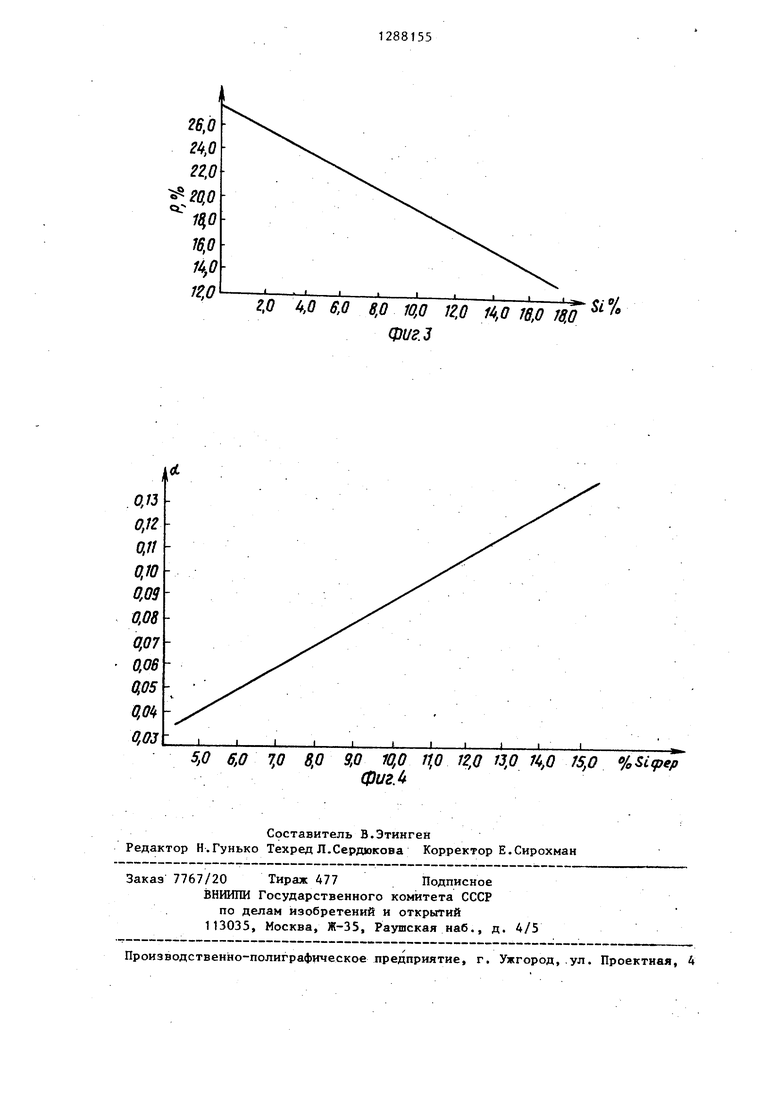

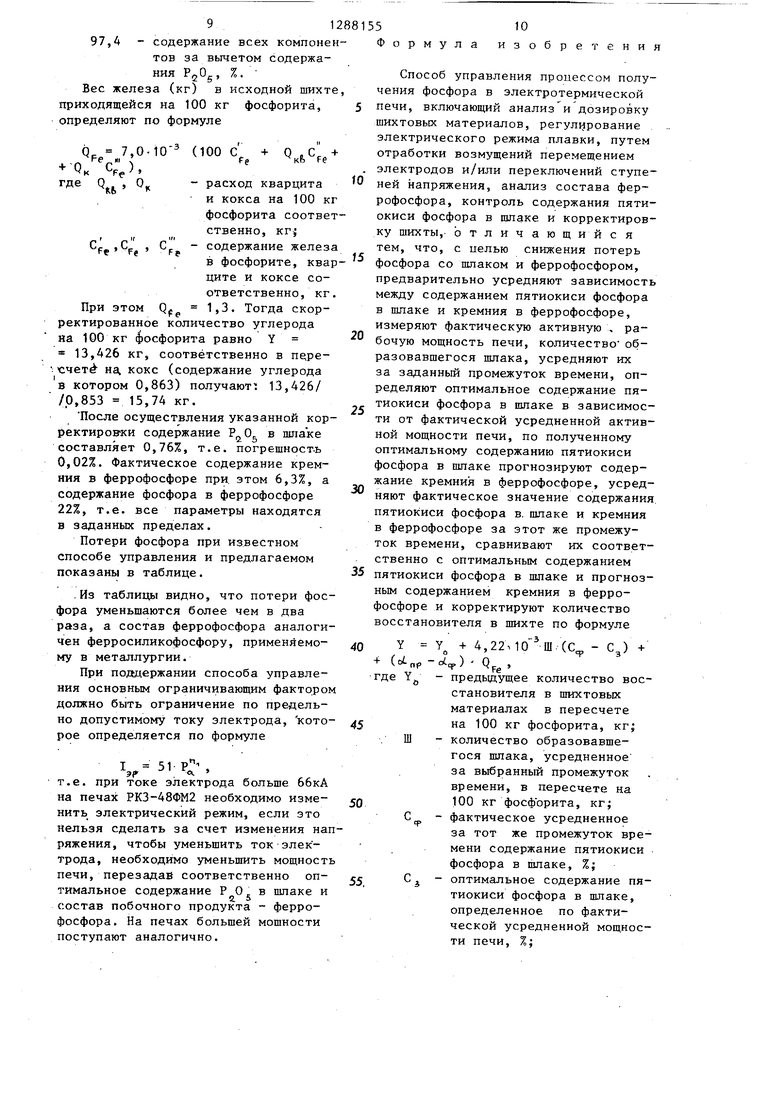

На фиг. 1 представлена блок-схема устройства для реализации способа; на фиг. 2 - зависимость между содержанием Р205 в шлаке и Si в фер- рофосфоре; на фиг. 3 - зависимость между содержанием Si и Р в ферро- фосфоре; на фиг. 4 - зависимость величины о(. от содержания кремния в феррофосфоре.

Устройство (фиг. 1, электрическая часть показана для одной фазы, для других она аналогична) содержит ва н- ну фосфорной печи 1, в которую через течки 2 (показана одна, на самом деле их девять, причем в центральной течке соединены три), электрод 3, трансформаторы 4 тока, являющиеся датчиками тока электрода, переключатель 5 ступеней напряжения печ- . ного трансформатора 6, регулятор 7 электрического режима, блок 8. перемещения электрода, блок 9 управления дозаторами шихть, дозаторы 10, блок 11 контроля в шлаке, интегратор 12, блок 13 сравнения оптимального и фактического содержаний

в шлаке, задатчик 14 оптимально- ;одержания ишаке, блок

15коррекции восстановителя, блок

16контроля содержания кремния и феррофосфора, блок 17 сравнения прогнозного и фактического содержаний кремния в феррофосфоре, блок 18 контроля температуры, блок 19 определения положения торца электрода, блок 20 сравнения заданного и фактического расстояний электрод - под, блок 21 управления положением электрода .

Способ предусматривает, в частности измерение фактической активной мощности печи; определение количества образовавшегося шпака; усреднение полученных значений мощности за выбранный временной период; усреднение фактического значения содержания шлаке и кремния в феррофосфоре за это время , задание оптимального содержания РдОд

го

в шлаке в зависимости от мощности печи по формуле

С, КР,

(1)

где Кип- эмпирические коэффициенты, зависящие от типоразмера печи,

прогнозирование содержания кремния в феррофосфоре по заданному оптимальному значению в шлаке;сравнение полученных усредненных значений соответственно с заданным оптимальным содержанием Р 0 в шла- ке и прогнозным содержанием кремния в феррофосфоре; корректировку и дозирование количества восстановителя в шихте, исходя из формулы

Y + 4,22 X 10 Ш (С - Сз) +

(2)

Y

5

Y, Ш 0

5

0

5

0

где YI - содержание углерода (кокса) на 100 кг фосфорита после корректировки, кг; предьщутцее содержание углерода (кокса) на 100 кг фосфорита в исходной шихте, загружаемой в печь; количества шлака, образующегося на 100 кг фосфорита от первоначальной загрузки до корректировки; Cq,- среднее фактическо е содержание Р„0д в шлаке до корректировки шлака, %;

содер- определенное-по усредненной мощ- ности печи;

коэффициент, зависящий от прогнозируемого содержания кремния в феррофосфоре; коэффициент, соответствующий фактическому усредненному значению содержания кремния вферрофосфоре; Q - весовое количество железа в исходной шихте, приходя- щейся на 100 кг фосфорита,кг.

Кроме того, величину рабочего тока ограничивают, исходя из формулы

,и.

Cj- заданное оптимальное жание в шлаке.

. I 51 Рэ

Сз

(3)

Д 1рэ рабочий ток электрода, к А; величина, зависящая от. номинальной мощности печи. Соотношение формулы (1) между содержанием в шлаке и рабочей мощ

ностью печей основано на результатах исследований, в ходе которых установлено, что значение коэффициента К должно быть в пределах 0,07-0,3.Значение 0,07 предложено для печей номи нальной мощностью 24-48 МВА, а 0,3 - для печей 70-80 МВА.

Величину п также выбирают в зависимости от мощности печи. Установлено, что для печей мощностью до 48 МВА п 0,69, а для печей мощностью 70-80 МВА п 0,39.

При соблюдении величин, указанных коэффициентов и соотношений, предусмотренных формулой (1), поддерживают минимальное содержание . в шлаке, при котором сохраняется нормальный электротекнологический режим работы этих печей.

В основу предлагаемого способа положены результаты исследований из которых следует, что максимальное количество кокса, которое можно ввес :ти в шихту фосфорных печей (для достижения максимальной степени восстановлении фосфора), а следовательно и минимально достижимые остаточные содержания в шлаке зависят от рабочей мощности печи. Эта зависимость вьфажается формулой (1).

Если повысить дозировку кокса в шихте так, Что содержание Р„0 в шлаке .станет меньше, чем предусматривается формулой (1), то в печи накапливается не успевший прореагировать кокс, произойдет зауглерожива- ние ванны, что приведет к замедлению схода шихты, превышению допустимых токов в электродах и снижению производительности .

Когда содержание больше чем предусмотрено формулой (1) возникнут повьш1енные потери фосфора со шпаком и феррофосфором, которых можно избежать. Таким образом, задаваемые по .формуле (1) содержания Р О в шлаке являются оптимальными для конкретной рабочей мощности фосфорной печи и система управления должна поддерживать этот параметр на заданном уровне.

Согласно способу в соответствии с конкретным оптимальным содержанием Р„0 в шпаке производят дозировку кокса, но при этом вводят поправку, позволяющую учесть степень развития побочной реакции восстановления кремния и соответственно коли-

честно кокса, которое необходимо для проведения этой реакции.

Поправку вводят на том основании, что по мере увеличения количества кокса в шихте и снижения остаточных содержаний РдО в шлаках растет степень восстановления и кремния, который переходит в феррофосфор. Это графически выражается в виде зависимости (фиг. 2) между содержаниями в шлаке и Si в феррофосфо- 1ре. Кривая (фиг. 2) отражает зависимость для фосфорных печей ОКБ-640 мощностью 24 МВА, а для фосфорньк печей РКЗ-48ФМ2, РКЗ-72ФМ1 РКЗ-80ФИ1 большей мощности характер зависимос- ,ти остается аналогичным, но отлича- ется в количественном отношении.

Кроме того, установлена зависи- мость мелоду содержанием кремния и

фосфора в феррофосфоре, которая яв- ляется прямолинейной (фиг. 3).

Установление такой зависимости позволяет выявить снижение раствори- мости фосфора в феррсфосфоре-при переходе в него кремния. Способ, в частности, позволяет использовать ЭТО явление nj -тем создания условий перехода кремния в сплав и снижения потерь фосфора при оптимальных параметрах процесса..

40

На зависимости (фиг. 1) основан прогноз содержания кремния в ферро- эс фосфоре в зависимости от задаваемоPS Об

го оптимального содержания . в шлаках. Дополнительное количество углерода, необходимое для восстановления соотзетствующего количества кремния, учитьшается путем введения в формулу (2) коэффициента cL. Зависимость величин oi. от содержания кремния в феррофосфоре приведена на -фиг. 4.

45 Для того, чтобы уменьшить потери . Фосфора с феррофосфором, предлагав- мый способ предусматривает поддержание кремния в фосфоре в пределах 5-15%. Если Si меньше 5%, феррофос50 фор насьш1;ен фосфором настолько, что он переходит в атмосферу цеха во время вьшуска сплава из печи, а когда больше 15%, то это связано с переходом избыточного количества кремния

55 в газовую фазу в фосфорной печи,что увеличивает количество шпама. В соответствии с допустимыми пределами по кремнию должно находиться в ;пределах 0,036-0,123.

Величина рабочего тока 1рэ 51 (3) ограничивается для того, чтобы повысить надежность работы самоспекающегося электрода, так как плотность тока в электроде не должна превьппать допустимой величины,для печей РКЗ-72ФМ1 должна быть не более 3,8 А/см .

Зависимость допустимого тока электрода от номинальной мощности печи отражается через величины С (содержание P-jO в шлаке) и зависит от величины показателя степени п..

Так, п . для печей РКЗ-48ФМ2 равно 0,725, а для печей большой мощности (РКЗ-72ФМ1 и РКЗ-80ФИ1) п 1,28, это означает, что ток электрода не должен превышать для этих печей 66-68 JcA и 84-86 кА соответственно. При соблюдении этого условия процесс коксования самоспекающегося электрода происходит нормально.

Более подробно рассматривают осуществление способа на применение работы фосфорной печи РКЗ-48ФМ2. Эта печь имеет три самоспекающихся электрода диаметром (d ) 1400 мм, расположенных по треугольнику, с диаметром расплава (Dp) 4000 мм в ванне, имеющей круглую форму, с внутренним диаметром (Dj) 8500 мм и высотой 4200-4750 (на разных печах).

Работа устройства осуществляется следующим образом.

Шихта, состоящая из фосфорита, кварцита и кокса в указанных соотношениях приготавливается в дозатор- ном отделении и затем по конвейеру поступает в печные бункера и загружается в ванну фосфорной печи.

12881556

электровозгонки (измерение активной и реактивной мощности электропечи или отдельных фаз, измерение

тока электродов (I ) и напряжений

10

15

20

электрод - подJ, положение электродержателя и контроль температуры отходящих газов и давления под крыш кой печи и т.д. который осуществляется с помощью приборов и систем автоматического регулирования.Через определенное количество потребленной электроэнергии осуществляют выпуск шлака при большой рабочей мощности печи (более 40 МВт) выпуск шлака производится непрерывно. Раз в 1 сут выпускается феррофосфор, но йе реже чем через 1000-1100 МВт пот ребляемой энергии.

Для уменьшения потерь фосфора с феррофосфором задаются содержание фосфора в феррофосфоре не более 23% а содержание кремния в нем 5-15%.

Контроль за заданным режимом осу ществляется следующим образом. Ток электрода измеряется токовыми транс форматорами 4 и величина, пропорцио нальная ему, поступает в регулятор 7 электрического режима и в блок 19 определения расстояния электрод - под. На вторые входы регулятора 7 и блока 19 поступает сигнал, пропор циональный напряжению электрод - под, с печного трансформатора 6, имеющего переключатель 5 ступеней 35 напряжения (являющийся датчиком номера ступени), В качестве регулято ра электрического режима используется .регулятор Фоскар. В регуляторе фактические значения тока электрода и напряжения V) сравниваются

25

30

40

(1з)

Пусть выбраны следующие параметры процесса: рабочая .мощность печи Рд 35 МВт, ток электрода I 51 кА ступень напряжения печного трансформатора с напряжением 414 В, cos V 0,961. Температура под печи в пределах 260-400 С. Отношение высоты подэлектродного пространства к диаметру электрода должно поддерживаться в пределах ,70- 0,85, что для данной ванны печи обеспечит погружение конца электрода в углеродистую зону-. Под действием тепла, возникающего в результате протекания тока по электродам,происходит расплавление шихты и возгонка фосфора. В процесс е плавления осуществляется контроль за параметрами

тока электродов (I ) и напряжений

5

0

электрод - подJ, положение электродержателя и контроль температуры отходящих газов и давления под крышкой печи и т.д. который осуществляется с помощью приборов и систем автоматического регулирования.Через определенное количество потребленной электроэнергии осуществляют выпуск шлака при большой рабочей мощности печи (более 40 МВт) выпуск шлака производится непрерывно. Раз в 1 сут выпускается феррофосфор, но йе реже чем через 1000-1100 МВт потребляемой энергии.

Для уменьшения потерь фосфора с феррофосфором задаются содержание фосфора в феррофосфоре не более 23%, а содержание кремния в нем 5-15%.

Контроль за заданным режимом осуществляется следующим образом. Ток электрода измеряется токовыми трансформаторами 4 и величина, пропорциональная ему, поступает в регулятор 7 электрического режима и в блок 19 определения расстояния электрод - под. На вторые входы регулятора 7 и блока 19 поступает сигнал, пропорциональный напряжению электрод - под, с печного трансформатора 6, имеющего переключатель 5 ступеней 5 напряжения (являющийся датчиком номера ступени), В качестве регулятора электрического режима используется .регулятор Фоскар. В регуляторе фактические значения тока электрода и напряжения V) сравниваются

5

0

0

(1з)

с заданными значениями (I,, и V.,)

7

-эз

5

0

55

И в случае разбаланса с регулятора поступают управляющие сигналы F,. или F в блок 8 перемещения электрода и на переключатель 5 ступеней

напряжения печного трансформатора 6.

I . .

В зависимости от знака рассогла- сования блок 10 перемещает электрод вверх или вниз, а переключатель 5 уменьшает или увеличивает номер ступени печного трансформатора. Сигнал, пропорциональный фактическому.положению расстояния электрод - под (h,, ), определенное в блоке 19, сравнивается с заданным значением (блок 20) и в случае разбаланса ( дЬ ) через блок 21 управления поступает в регулятор 7,

Контроль температуры под крышкой печи осуществляется блоком 18. В случае превьшения заданной температуры (не более 400 С) сигнал с блока 18 поступает в регулятор 7, который вьдает сигнал на уменьшение напряже- - ния. Когда температура установится в заданном пределе, регулятор выдает команду на возврат прежнего номера ступени печного трансформатора. Таким образом, регулирование трического режима в основном происходит за счет перемещения электродов и переключения ступеней напряжения. Иногда, вследствие ограничений в часы максимума нагрузки или из-за неисправности оборудования, прихо- . дится рабочую активную мощность изменять. В этом случае требуется

го содержания кремния в феррофосфо- ре от прогнозного, и о количестве шлака, а также Сигнал, пропорциональ ный содержанию железа в исходной

г шихте. Формирование этих сигналов происходит по-разному и неоднбзнач- но.Так сигнал о фактическом содержании кремния в феррофосфоре может определяться при сливе феррофосфора,

10 если время усреднения выбрано сутки или более. Если оно меньше, то анализ содержания кремния.в феррофосфоре осуществляют по корольку при сливе шлака.

J5 Практически в блоке 17 сравнения реализуется уравнение (c/j,-rftp). Значения фактического о определяют по графику (фиг..4). Например, фактическое содержание кремния в

откорректировать и параметры процес- феррофосфоре равно 2%. Следовательса электровозгонки.

Оптимальное содержание шпаке определяется блоком 14 следующим образом.

Пример. Средняя рабочая мощность за смену составляет 30 МВт/ч. Этот сигнал поступает в блок 14, где реашизуется формула

Сз КРе.

0,74 (3)

Затем сигнал поступает в блок 13 сравнения.

Из графиков (фиг. 2, 3) определяют, что поддержание такого содержания в шлаке соответствует 6,5% кремния и 22% фосфорй в феррофосфоре . Соответственно,значение коэффициента о - из графика (фиг, 4) равно 0,05.

В момент слива шлака или вскоре после его слива (зависимости от выбранного способа анализа) определяется содержание Р205 в шлаке, которое осуществляется блоком 11.Предположим, что за 1 смену сделают три анализа и фактическое содержание P, в шпаке составляет 2,5, 2,8j 2,6%. В блоке 12 происходит усреднение полученных результатов за выбранный промежуток времени (смена) и на выходе его появляется сигнал, пропорциональный среднему значению 2,63%. Этот сигнал в блоке 13 срав-, нения сравнивается в заданным О,74 и сигнал разбаланса поступает в блок 15 коррекции, на вход которого поступают также сигналы, пропорциональные отклонению фактическо-

881558 .

го содержания кремния в феррофосфо- ре от прогнозного, и о количестве шлака, а также Сигнал, пропорциональный содержанию железа в исходной

г шихте. Формирование этих сигналов происходит по-разному и неоднбзнач- но.Так сигнал о фактическом содержании кремния в феррофосфоре может определяться при сливе феррофосфора,

10 если время усреднения выбрано сутки или более. Если оно меньше, то анализ содержания кремния.в феррофосфоре осуществляют по корольку при сливе шлака.

J5 Практически в блоке 17 сравнения реализуется уравнение (c/j,-rftp). Значения фактического о определяют по графику (фиг..4). Например, фактическое содержание кремния в

но,фактическое содержание фосфора в феррофосфоре велико и составляет более 27%,т.е больше допустимого значения, а значение 0,035.

Следовательно, в блок 15 -поступят два сигнала на проведение корректировки: по каналу содержания PjOg- в шлаке ( йС) и по каналу контроля качества феррофосфора ( &Ы ). В блоке 15 реализуется уравнение, по которому происходит коррекция восстановителя, т.е. приведенная формула

3,

ш (с -

Y Y, + 4,22-10

+ (,)rQp .

Весовое количество шлака можно определить взвешиванием его при сливе, а затем пересчитать на 100 кг

фосфорита (расход фосфорита регистрируется на весевой станции) или с помощью уровнемера расплава, зная конструктивные размеры ванны.Можно определить его также, исходя из состава шихты..

50

Определение веса шлака (кг) на 100 кг фосфорита:

(100 - 23,9 + 27,0 + х 100

X 0,114)

97,4

107,3,

где 100 - вес фосфорита,23,9 - вес P, в 100 кг фосфорита;

27,0 - расход кварцита на 100 кг

фосфоритаJ 12,7 - расход кокса на 100 кг

фосфоритаi

1288155

97,А - содержание всех компонентов за вычетом содержания , %.

Вес железа (кг) в исходной шихте, приходящейся на 100 кг фосфорита, определяют по формуле

0 ,7,0.10

+ Q,- С

-3

(100 С,

где

Fe

ЧЬ

), 0.

.

г г

Ьрр ,Ьр

ff

При этом Q

fe

расход кварцита и кокса на 100 кг фосфорита соответственно, кг содержание железа в фосфорите, кварците и коксе соответственно, кг. 1,3. Тогда скорректированное количество углерода на 100 кг 1|)осфорита равно Y 13,426 кг, соответственно в пере- счете- на, кокс (содержание углерода в котором 0,863) получают:: 13,426/ /0,853 15,74 кг.

После осуществления указанной корректировки содержание в шпаке составляет 0,76%, т.е. погрешност-ь 0,02%. Фактическое содержание кремния в феррофосфоре при. зтом 6,3%, а содержание фосфора в феррофосфоре 22%, т.е. все параметры находятся в заданных пределах.

Потери фосфора при известном способе управления и предлагаемом показаны в таблице.

.Из таблицы видно, что потери фосфора уменьшаются более чем в два раза, а состав феррофосфора аналогичен ферросиликофосфору, применяемому в металлургии.

При поддержании способа управления основным ограничивающим фактором должно быть ограничение по предельно допустимому току электрода, которое определяется по формуле

1,51Р;, при токе электрода больше 66кА

т.е.

на печах РКЗ-48ФМ2 необходимо изменить электрический режим, если это нельзя сделать за счет изменения напряжения, чтобы уменьшить ток электрода, необходимо уменьшить мощность печи, перезадав соответственно оптимальное содержание Р О в шлаке и состав побочного продукта - феррофосфора. На печах большей мошности поступают аналогично.

ормула

10

и 3 о б р

е т е и и я

5

0

5

0

Способ управления процессом получения фосфора в электротермической печи, включающий анализ и дозировку шихтовых материалов, регулирование электрического режима плавки, путем отработки возмущений перемещением электродов и/или переключений ступеней напряжения, анализ состава феррофосфора, контроль содержания пяти- окиси фосфора в шлаке и корректировку шихты,- отличающийся тем, что, с пелью снижения потерь фосфора со ишаком и феррофосфором, предварительно усредняют зависимость между содержанием пятиокиси фосфора в шлаке и кремния в феррофосфоре, измеряют фактическую активную , рабочую мощность печи, количество образовавшегося шлака, усредняют их за заданньй промежуток времени, определяют оптимальное содержание пятиокиси фосфора в шлаке в зависимости от фактической усредненной активной мощности печи, по полученному оптимальному содержанию пятиокиси фосфора в шпаке прогнозируют содержание кремния в феррофосфоре, усредняют фактическое значение содержания пятиокиси фосфора в. шлаке и кремния в феррофосфоре за этот же промежуток времени, сравнивают их соответственно с оптимальным содержанием 5 пятиокиси фосфора в шлаке и прогнозным содержанием кремния в феррофосфоре и корректируют количество восстановителя в шихте по формуле

0 Y У + 4,.(С - С,) + + ( -о(.) - Q ,

где Y - предыдущее количество восстановителя в шихтовых материалах в пересчете

5 на 100 кг фосфорита, кг . Ш - количество образовавшегося шпака, усредненное за выбранный промежуток времени, в пересчете на

0 100 кг фосфорита, кг;

С - фактическое усредненное

за тот же промежуток времени содержание пятиокиси фосфора в шлаке, %;

5 5 оптимальное содержание пятиокиси фосфора в шлаке, определенное по фактической усредненной мощности печи, %;

11128815512 ,

d - коэффициент, соответству-ния кремния в феррофосфоющий прогнозируемому со-ре;

держанию кремния в феррофосфоре; ft- количество железа в исходс. - коэффициент, соответству- 5 о шихте в пересчете на

ющий фактическому усред--:100 кг фосфорита, кг.

ненному значению содержаНаименование статьи потерь

Общие потери Р-О со

шлаком на 100 кг фос- ,00,3.4 2,8 100,3- 0.81 форита, кг . 100 100

Потери фосфора со шлаком от загружаемой в 2,8 .„,, i, , о /

%,,- f. 1 ии - 11,/Jj

23,9

Количество вьтущенного феррофосфора

на 100 кг фосфорита,

кг1,81,8

Содержание фосфора

в феррофосфоре, % 2722

Потери фосфора с феррофосфором на 100 кг

фосфорита, кг (%) 1,80,27 1,80,22 0,396

(4,6) (3,8) Общие потери фосфора

со шпаком и ферро-

;фосфором, %11,7 + 4,6 16,3 3,4 + 3,8 7,2

Способ

Известный I )Предлагаемый

8.0 7.0 S.O § 5,0

3,0

2,0 1,0

as W 1,5 2,0 г,5 3,0

cpu8.2

-1

1,5 2,0 г,5 3,0

loPlUB

«« ,

.0 4.0 6.0 8.0 10,0 12.0 1,0 W.O 18.0

Фиг.з

0.13

0.12

0,11

0,10

0,09

0.08

0,07

0.06

0,0it

0,03

5,0 6.0 7,0 8.0 9,0 ЩО ЦО 12,0 3,0 1,0 15,0 (рер

фиг.и

Составитель В.Этинген Редактор Н.Гунько Техред Л.Сердюкова Корректор Е.Сирохман

Заказ 7767/20 Тираж 477 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,,ул. Проектная, 4

Si%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ контроля модуля кислотности шлака в электротермическом производстве фосфора | 1988 |

|

SU1721009A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ контроля состояния футеровки фосфорной рудно-термической печи | 1988 |

|

SU1567650A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2001 |

|

RU2180923C1 |

| Способ контроля состояния футеровки фосфорной рудно-термической печи | 1985 |

|

SU1366544A1 |

| СПОСОБ ОБРАБОТКИ ФОСФАТНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373141C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

Изобретение относится к способам управления процессом получения фосфора в электропечи. Цель изобретения - снижение потерь фосфора с шлаком и феррофосфором. В процессе работы производят дозировку шихты в печь и поддерживают заданный электрический режим изменением положения электродов и переключением ступеней напряжения печного трансформатора.. Периодически производят корректировку восстановителя в шихте по формуле Y У„ + 4,22-10 Ш-(С Сз) () Q где Y - коо ч Fe личество восстановителя, определенное в предыдущий период; Ш - количество шпака; С р - содержание Р, Og в шлаке; С - оптимальное содержание PjOj в шпаке, определенное пр формуле C,j К-PJI, где Р - фактическая усредненная мощность печи; Кип - коэффициенты; о „р и «/ - коэффициенты, соответствующие прог- нозируемому и фактическому содержанию кремния в феррофосфоре; Qp -количество железа в исходной шихте. 4 ил, 1 табл. (Л

| Технология фосфора./Под ред | |||

| В.А.Ершова., -Л.: Химия, 1979, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Способ управления процессом получения фосфора и устройство для его осуществления | 1980 |

|

SU922066A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-07—Публикация

1985-09-27—Подача