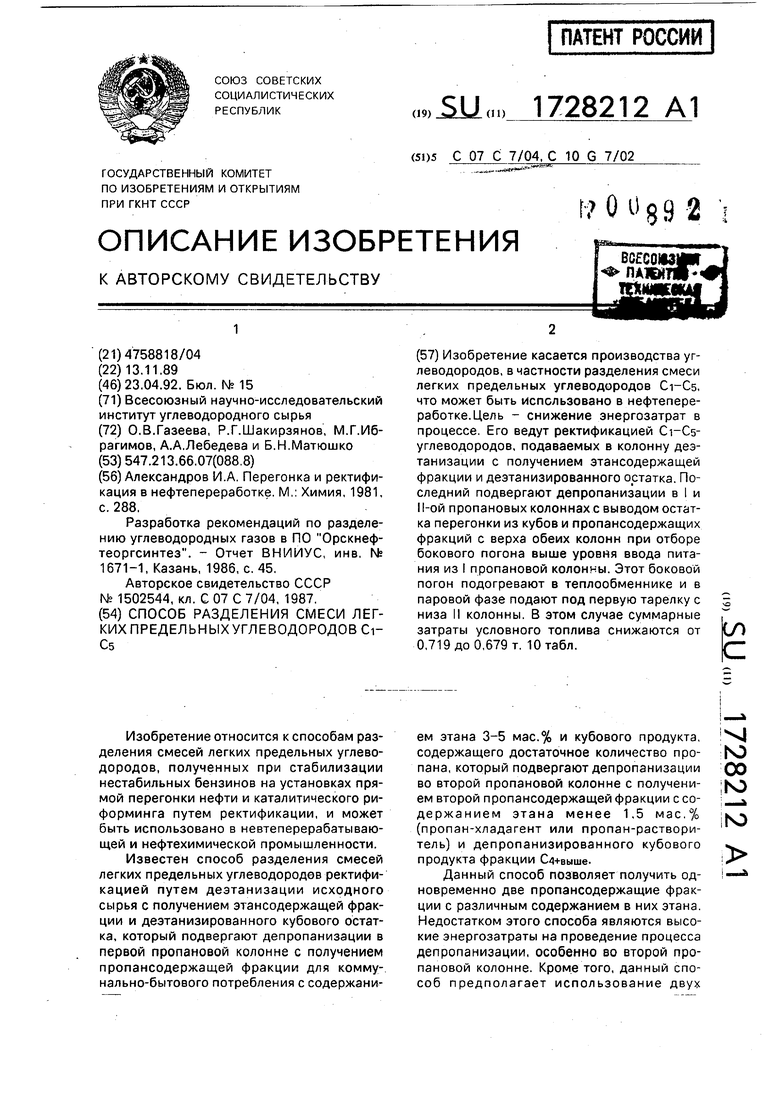

Изобретение относится к способам разделения смесей легких предельных углеводородов, полученных при стабилизации нестабильных бензинов на установках прямой перегонки нефти и каталитического ри- форминга путем ректификации, и может быть использовано в невтеперерабатываю- щей и нефтехимической промышленности.

Известен способ разделения смесей легких предельных углеводородов ректификацией путем деэтанизации исходного сырья с получением этансодержащей фракции и деэтанизированного кубового остатка, который подвергают депропанизации в первой пропановой колонне с получением пропансодержащей фракции для комму-, нально-бытового потребления с содержанием этана 3-5 мас.% и кубового продукта, содержащего достаточное количество пропана, который подвергают депропанизации во второй пропановой колонне с получением второй пропансодержащей фракции с со- держанием этана менее 1,5 мас.% (пропан-хладагент или пропан-растворитель) и депропанизированного кубового продукта фракции Сз+выше.

Данный способ позволяет получить одновременно две пропансодержащие фракции с различным содержанием в них этана. Недостатком этого способа являются высокие энергозатраты на проведение процесса депропанизации, особенно во второй пропановой колонне. Кроме того, данный способ предполагает использование двух

ю

00 jhO

Ю

полных пропановых колонн, что вызывает овышенные капитальные затраты.

Наиболее близким к предлагаемому по ехнической сущности и достигаемому результату является способ разделения смесей легких предельных углеводородов ректификацией путем деэтанизации исходного сырья с получением этан со держа щей фракции и деэтанизированного кубового остатка и депропанизации деэтанизированного кубового остатка в двух колоннах с олучением двух целевых пропансодержа- 14их фракций и депропанизированного ку- оврго остатка, в котором депропанизацию еэтанизированного остатка в первой коонне проводят с отбором бокового погона выше уровня ввода питания в колонну, коорый подвергают ректификации во второй колонне с возвратом кубового остатка с первую колонну ниже уровня ввода питания в качестве циркуляционного орошения.

Данный способ позволяет получить одновременно две пропансодержащие фракции с различным содержанием в них этана и бутанов.

Недостатком данного способа являются значительные энергозатраты на проведение процесса, обусловленные наличием рецикла кубового остатка второй пропано- вой колонны в первую.

Целью изобретения является снижение энергозатрат на проведение процесса депропанизации сырья.

Поставленная цель достигается способом разделения смесей легких предельных углеводородов ректификацией путем деэтанизации исходного сырья с получением этансодержащей фракции и деэтанизированного кубового остатка и депропанизации последнего в двух пропановых колоннах с получением целевых пропансо- держащих фракций с верха колонн, отбором бокового погона в первой пропановой колонне выше уровня ввода питания, подачей его во вторую пропановую колонну в качестве питания и выводом депропанизированного остатка из куба первой пропановой колонны. При этом боковой погон первой пропановой колонны подают на ректификацию во вторую пропановую колонну в паровой фазе под первую тарелку колонны, а кубовый остаток этой колонны выводят в качестве третьей целевой пропансодержа- щей фракции или смешивают с пропансо- держащей фракцией первой пропановой колонны с получением объединенной целевой пропансодержащей фракции.

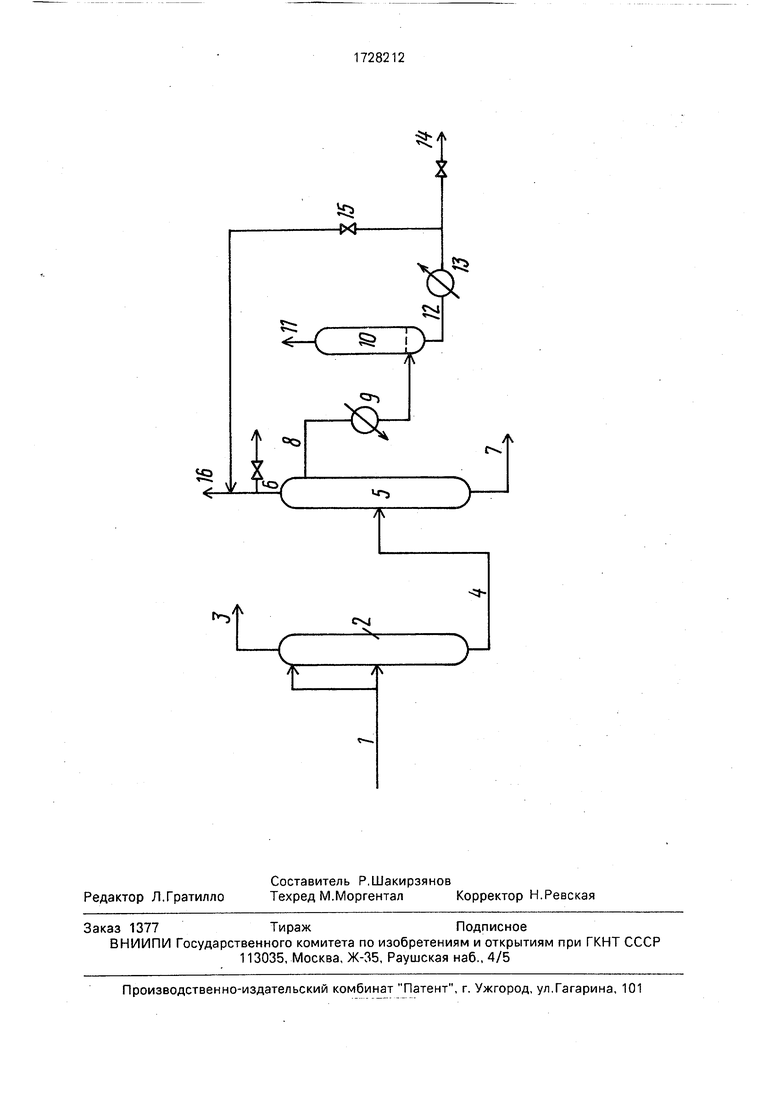

На чертеже дана схема устройства, осуществляющего предлагаемый способ.

Смесь легких предельных углеводородов по линии 1 подают в деэтанизатор 2. Сверху деэтанизатора 2 по линии 3 отбирают этансодержащий газ, снизу по линии 4

отводят деэтанизированный кубовый остаток, который подают на депропанизацию в колонну 5. Сверху колонны 5 по линии 6 получают первую пропансодержащую фракцию, которую можно использовать в качест0 ве бытового газа марки СПБТЗ. Снизу колонны по линии 7 отводят кубовый продукт фракции С4+выше. С промежуточной тарелки колонны 5 выше ввода питания сырья отбирают по линии 8 боковой погон, кото5 рый в паровой или жидкой фазе дополнительно подогревают в подогревателе 9 водяным паром или частью кубового продукта колонны разделения фракции С4+выше (не показана) и подают в паровой фазе под

0 первую тарелку второй пропановой колонны 10, из которой сверху колонны по линии 11 отбирают вторую пропансодержащую фракцию, которую используют как пропан- растворитель или хладагент, а снизу по ли5 нии 12 отводят третью пропансодержащую фракцию, которую по линии 14 отводят в качестве бытового газа марки СПБТЛ или по линии 15 направляют на смещение с первой пропансодержащей фракцией с получением

0 по линии 16 бытового газа марки СПБТЗ.

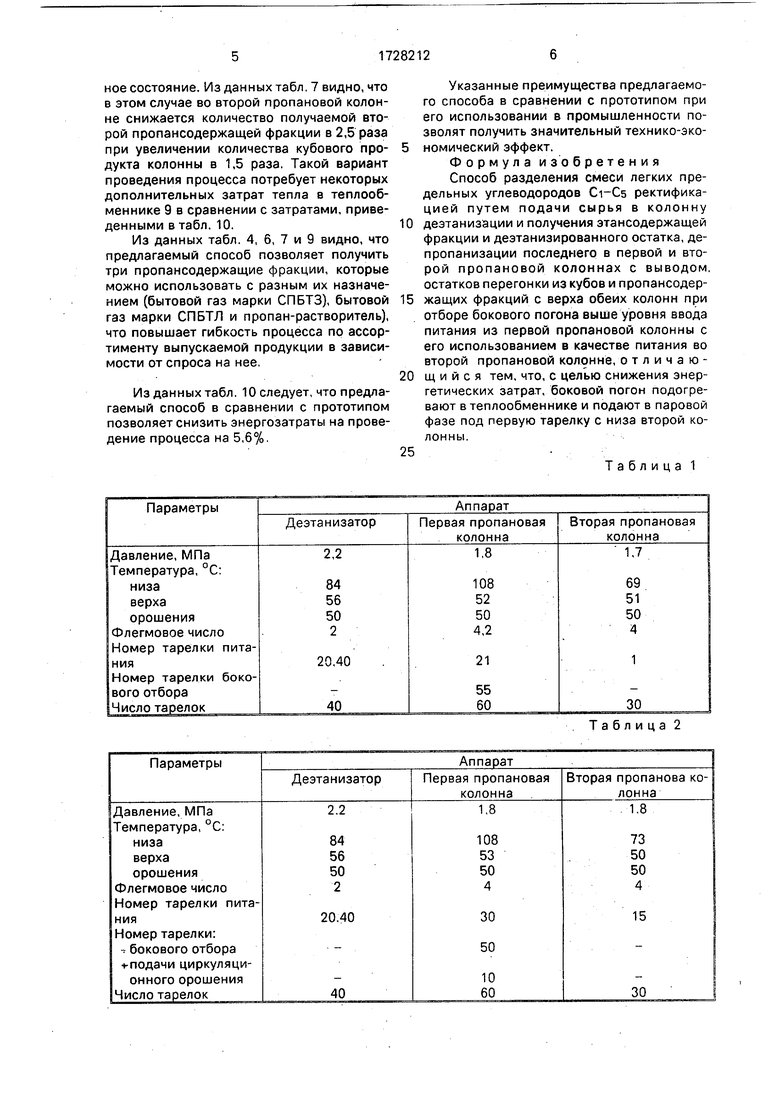

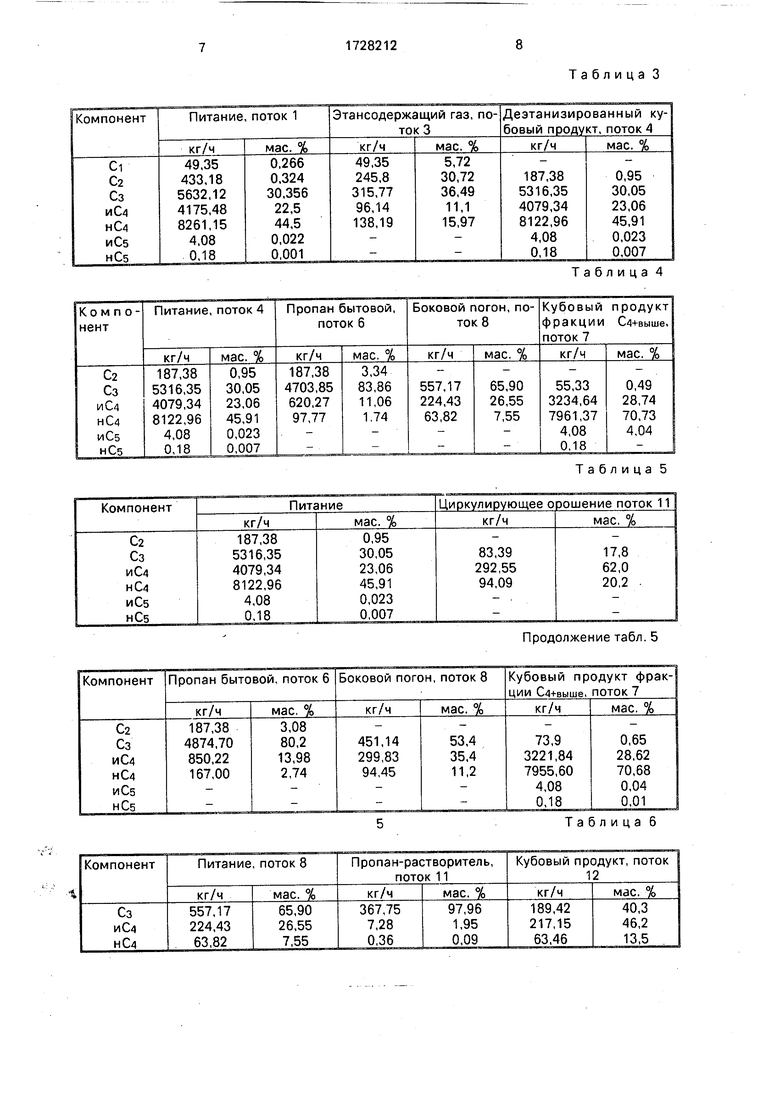

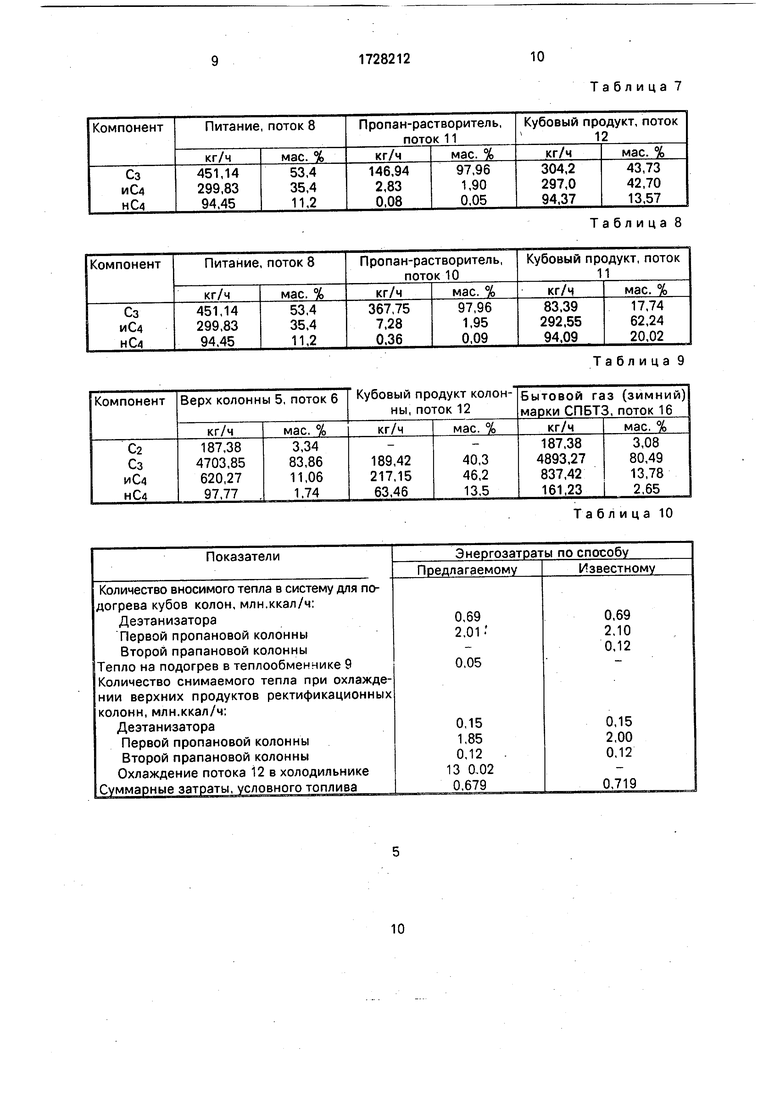

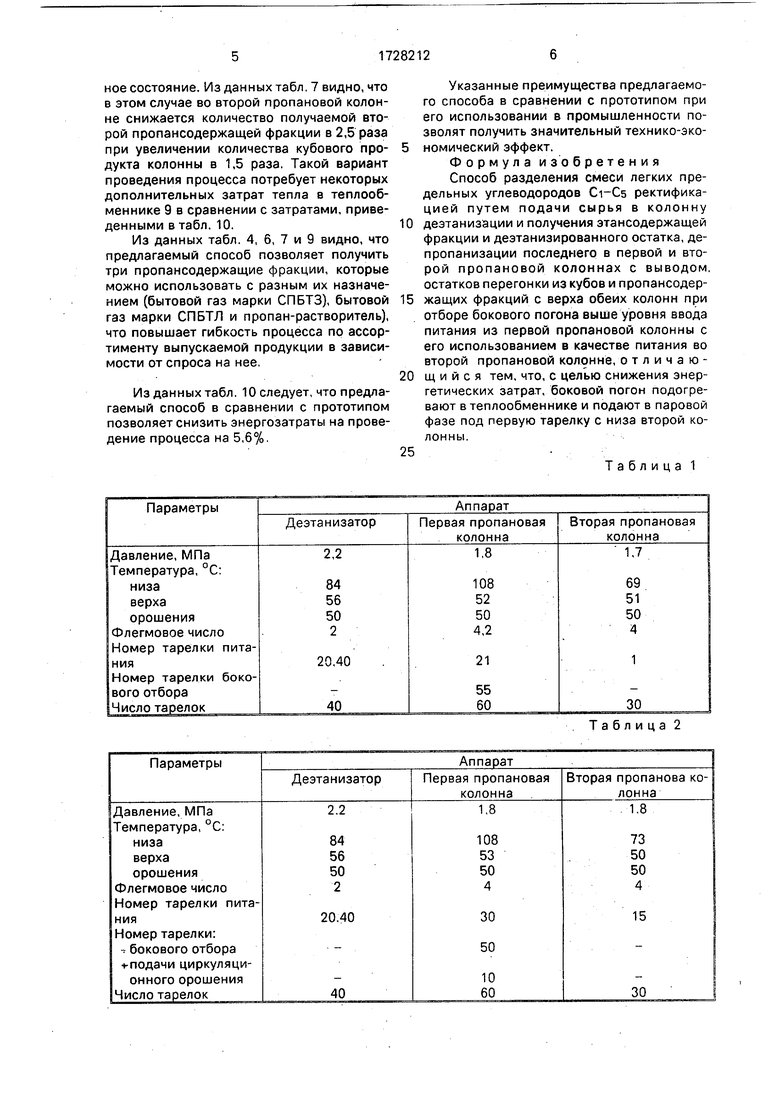

В табл. 1 и 2 приведен технологический режим работы аппаратов по предлагаемому способу и прототипу, в табл. 3 - материальный баланс деэтанизатора по предлагаемо5 му способу и прототипу, в табл. 4 и 5 - материальный баланс первой пропановой колонны по предлагаемому способу и прототипу, в табл. 6 - 8 - материальный баланс второй пропановой колонны по предлагае0 мому способу и прототипу, в табл. 9 - материальный баланс продукта смешения верхнего потока колонны 5 и нижнего потока колонны 10 по предлагаемому способу, в табл. 10-сравнительныеданные поэнерго5 затратам на проведение процесса по предлагаемому способу и прототипу.

В табл. 6 отбор бокового погона из первой пропановой колонны произведен в паровой фазе с тарелки, отличной от

0 прототипа. При этом в качестве условий сравнения с прототипом приняты равные количества отбираемого бокового погона и получаемой второй пропансодержащей фракции во второй пропановой колонне.

5В табл. 7 отбор бокового погона из первой пропановой колонны произведен в жидкой фазе с тарелки по прототипу. При этом в качестве условий сравнения с прототипом приняты равное количество отбираемого бокового погона и одно и то же его агрегатное состояние. Из данных табл. 7 видно, что в этом случае во второй пропановой колонне снижается количество получаемой второй пропансодержащей фракции в 2,5 раза при увеличении количества кубового продукта колонны в 1,5 раза. Такой вариант проведения процесса потребует некоторых дополнительных затрат тепла в теплообменнике 9 в сравнении с затратами, приведенными в табл. 10.

Из данных табл. 4, б, 7 и 9 видно, что предлагаемый способ позволяет получить три пропан содержащие фракции, которые можно использовать с разным их назначением (бытовой газ марки СПБТЗ), бытовой газ марки СПБТЛ и пропан-растворитель), что повышает гибкость процесса по ассортименту выпускаемой продукции в зависимости от спроса на нее,

Из данных табл. 10 следует, что предлагаемый способ в сравнении с прототипом позволяет снизить энергозатраты на проведение процесса на 5,6%.

0

5

0

5

Указанные преимущества предлагаемого способа в сравнении с прототипом при его использовании в промышленности позволят получить значительный технико-экономический эффект.

Формула и з о бретения Способ разделения смеси легких предельных углеводородов Сч-Cs ректификацией путем подачи сырья в колонну деэтанизации и получения этансодержащей фракции и деэтанизированного остатка, де- пропанизации последнего в первой и второй пропановой колоннах с выводом, остатков перегонки из кубов и пропансодер- жащих фракций с верха обеих колонн при отборе бокового погона выше уровня ввода питания из первой пропановой колонны с его использованием в качестве питания во второй пропановой колонне, о т л и ч а ю - щ и и с я тем, что, с целью снижения энергетических затрат, боковой погон подогревают в теплообменнике и подают в паровой фазе под первую тарелку с низа второй колонны.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смесей легких предельных углеводородов | 1987 |

|

SU1502554A1 |

| Способ разделения смесей легких предельных углеводородов | 1985 |

|

SU1348328A1 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| Установка подготовки этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2682647C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

Изобретение касается производства углеводородов, в частности разделения смеси легких предельных углеводородов Ci-Cs, что может быть использовано в нефтепереработке. Цель - снижение энергозатрат в процессе. Его ведут ректификацией Ci-Cs- углеводородов, подаваемых в колонну деэ- танизации с получением этансодержащей фракции и деэтанизированного остатка. Последний подвергают депропанизации в I и И-ой пропановых колоннах с выводом остатка перегонки из кубов и пропансодержащих фракций с верха обеих колонн при отборе бокового погона выше уровня ввода питания из I пропановой колонны. Этот боковой погон подогревают в теплообменнике и в паровой фазе подают под первую тарелку с низа II колонны. В этом случае суммарные затраты условного топлива снижаются от 0,719 до 0,679 т. 10 табл. (Л С

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Продолжение табл. 5

Таблица 6

Показатели

Количество вносимого тепла в систему для подогрева кубов колон, млн.ккал/ч:

Деэтанизатора

Первой пропановой колонны

Второй прапановой колонны Тепло на подогрев в теплообменнике 9 Количество снимаемого тепла при охлаждении верхних продуктов ректификационных колонн, млн.ккал/ч;

Деэтанизатора

Первой пропановой колонны

Второй прапановой колонны

Охлаждение потока 12 в холодильнике Суммарные затраты, условного топлива

Таблица 7

Таблица 8

Таблица 9

Таблица 10

Энергозатраты по способу

Предлагаемому

Известному

0,69 2,10 0,12

0,15 2,00 0,12

0,719

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М,: Химия, 1981, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Разработка рекомендаций по разделению углеводородных газов в ПО Орскнеф- теоргсинтез | |||

| - Отчет ВНИИУС, инв, № 1671-1, Казань, 1986, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Устройство для изготовления легковесных огнеупорных изделий | 1987 |

|

SU1502544A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-04-23—Публикация

1989-11-13—Подача