1

Изобретение относится к способам разделения смесей легких предельных углеводородов, полученных при стабилизации нестабильных бензинов установок прямой перегонки нефти и каталитического риформинга путем ректификации, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Цель изобретения - снижение энергозатрат.

На чертеже представлена схема осуществления предлагаемого способа. Исходное сырье 1, состоящее из смеси головок стабилизации нестабильных бензинов установок первичной переработки нефти и каталитического риформинга, поступает в сырьевую емкость 2. Из емкости 2 насосом 3 часть сырья по линии 4 подается в середину ректиЛикационной колонны-деэтанизато ра 5, другая часть сырья по линии 6 подается тем же насосом на смешение с паровым потоком 7 верха ректификационной колонны 5, полученная смесь поступает в холодильник-конденсатор 8, затем в рефлюксную емкость 9, где несконденсировавшийся этансодержащий газ по линии 10 подается в топливную сеть, а конденсат по линии 11 поступает на орошение в колонну 5. Режим в колонне поддерживают такой, чтобы кубовый продукт 12 колонны 5 был достаточно очищен от этана, а несконденсированные газы 10 содержали пропана не более 10% от содержания его р исходном сырье. При этом температура конденсации составляет не менее 45- . Кубовый продукт 12 деэтаниза- тора поступает на ректификацию в ко- лонну-депропанизатор 13, где сверху колонны по линии 14 удаляется пропа- новая фракция, а снизу по линии 15 - бутановая фракция.

Пример 1. В качестве исходной смеси, подвергаемой разделению, взята смесь головок стабилизации установок первичной переработки нефти и каталитического риформинга.

В табл.1 приведены данные по параметрам технологического пронесса колонны-деэтанизатора 5, в табл.2 и 3 - материальный баланс разделения смеси в деэтанизаторе по изобретению в табл.4 и 5 - по известному способу в табл. 6 даны сравнительные показатели энергетических и приведенных затрат по изобретению и известному

483282

способу для сравнения. Расчеты выполнялись на ЭВМ ЕС-1033 с использованием вычислительной системы имитационного моделирования и анализа химико-технологических производств.

Из данных табл.6 видно, что при равной степени деэтанизации сырья (1,24%) и одинаковых отборах пропана

0 от потенциала (95%) расход тепла в кипятильник и сьем тепла в холодильнике значительно ниже, чем в известном способе. Из данных табл.6 также видно, что наиболее оптимальным соот15 ношением между подаваемым на смешение количеством жидкого потока и парового потока является О,5-0,65 кмоль жидкости на 1 кмош пара. Снижение соотношения между потоком жидкости

20 и пара подаваемого на смешение сни-- жает отбор пропана от потенциала.

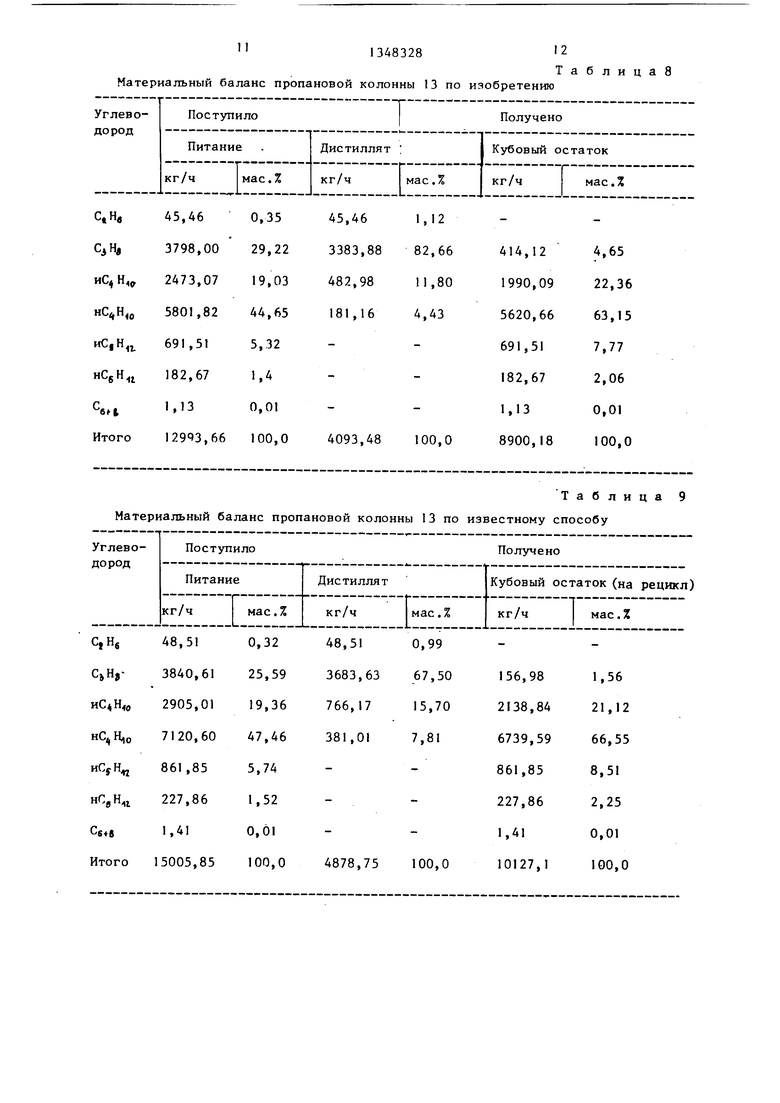

В табл. .7, 8 и 9 пp шeдeны режимные показатели и материальные балансы работы пропановой колонны 13.

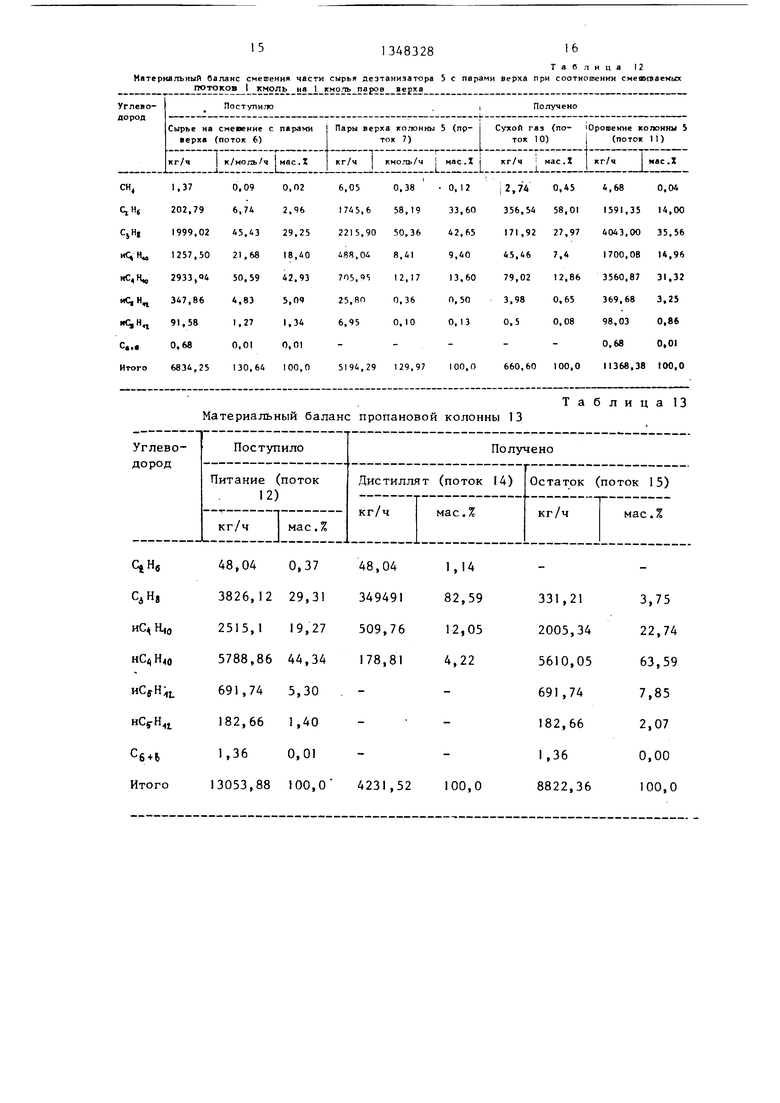

25 П р и м е р 2. Процесс разделения сырья того же состава, что и в примере I, осуществляют так же как в примере 1, но на смешение с головным продуктом 7 колонны деэтанизации 5

30 подают исходный поток в количестве I кмоль на 1 кмоль. Показатели режима, а также материальные балансы де- зтзЕшзатора 5 и депропанизатора 13 по изобретению представлены в табл.

35 0-13.

Из табл. 10-13 видно, что при степени деэтанизации 1,24% и отборе от потенциала пропана равном

40 95,7% получается голов}юй продукт ко- лон}гы 13, отвечающий требованиям ГОСТ 20448-80 на бытовой газ. Из табл.6 видно, что экономия энергозатрат в данном случае в сравнении с

g известным способом составляет 12,8%.

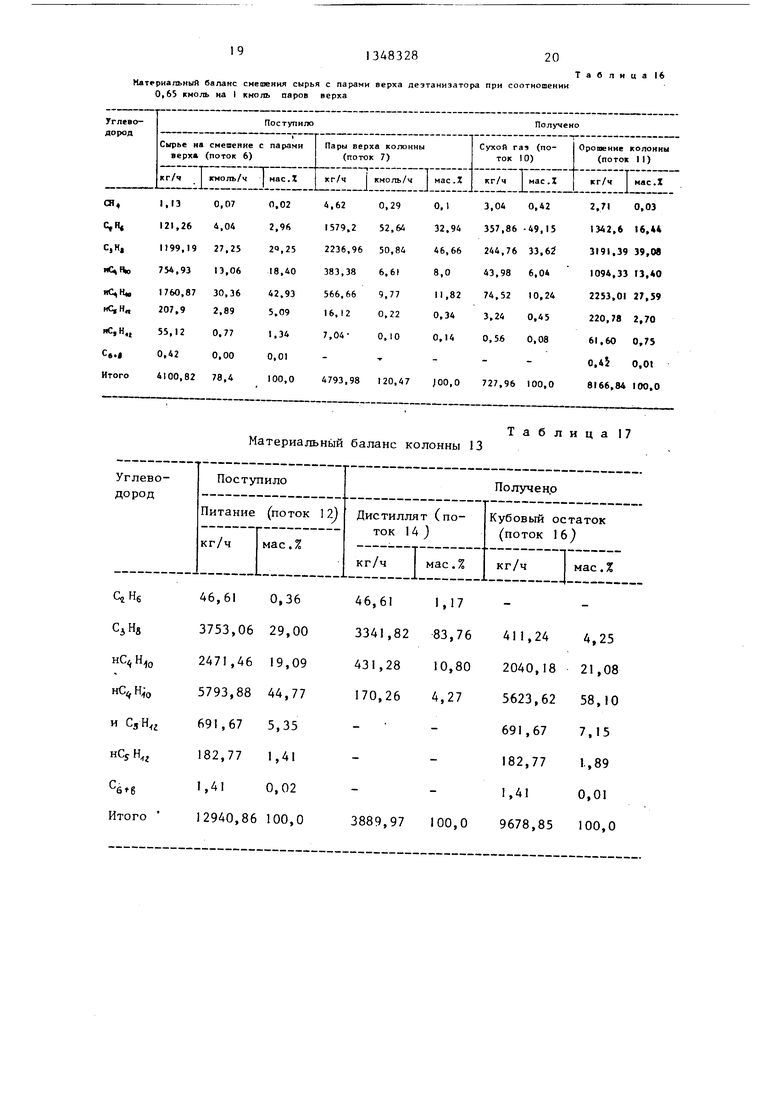

Приме р 3. Процесс проводят аналогично описанному в примере 1, но при подаче исходной смеси на смешение с головных продуктом колонны 5

gQ и количестве 0,65 кмоль/кмоль. Режимные показатели работы колон 5 и 13 и их материальные балансы представлены в табл.14-17. Из табл.14-17 видно, что при сохранении степени десц этанизации 1,24% обеспечивается высо- кий отбор от потенциала пропана (93,9%) при снижении энергозатрат на проведение процесса в сравнении с известным способом на 18,2% (табл.6).

формула изобретения

1. Способ разделения смесей легких предельных углеводородов путем ректификации в колонне деэтанизации со смешением паров головного продукта с жидкой углеводородной фракцией, частичной конденсацией продукта смешения, возвращением сконденсированной части в колонну деэтанизации в качестве флегмы, подачи кубового про дукта на ректификацию в колонну де- пропанизации с получением головной пропансодержащей фракции и бутансоТ а б л и ц а 1

Основные показатели технологического режима деэтанизатора 5

2727

5050

5099

5864

6372

99101

4848

3030

А8328

держащей фракции в виде кубового продукта, отличающийся тем, что, с целью снижения энергозатрат, в качестве жидкой углеводородной фракции используют часть исходной смеси в количестве О, 35-1,0 кмоль/ /кмоль головного ПРОДУКТА колонны деэтанизации.

02. Способ поп.1,отличающ и и с я тем, что на смешение с головным продуктом колонны деэтанизации подают исходную смесь в количестве 0,5-0,65 кмоль/кмоль головного про- 15 дукта.

Материальный баланс деэтанизатора 5 по изобретению при соотношении смешивающихся потоков 0,35 кмоль на 1 кмоль паров верха

ТаблнцаЗ

МатвриальяыЛ валанс смешения части сырья с парами верха по изобретению при соотношении потокоя 0,35 кмоль

на I кмоль паров верха

Таблица 2

713483288

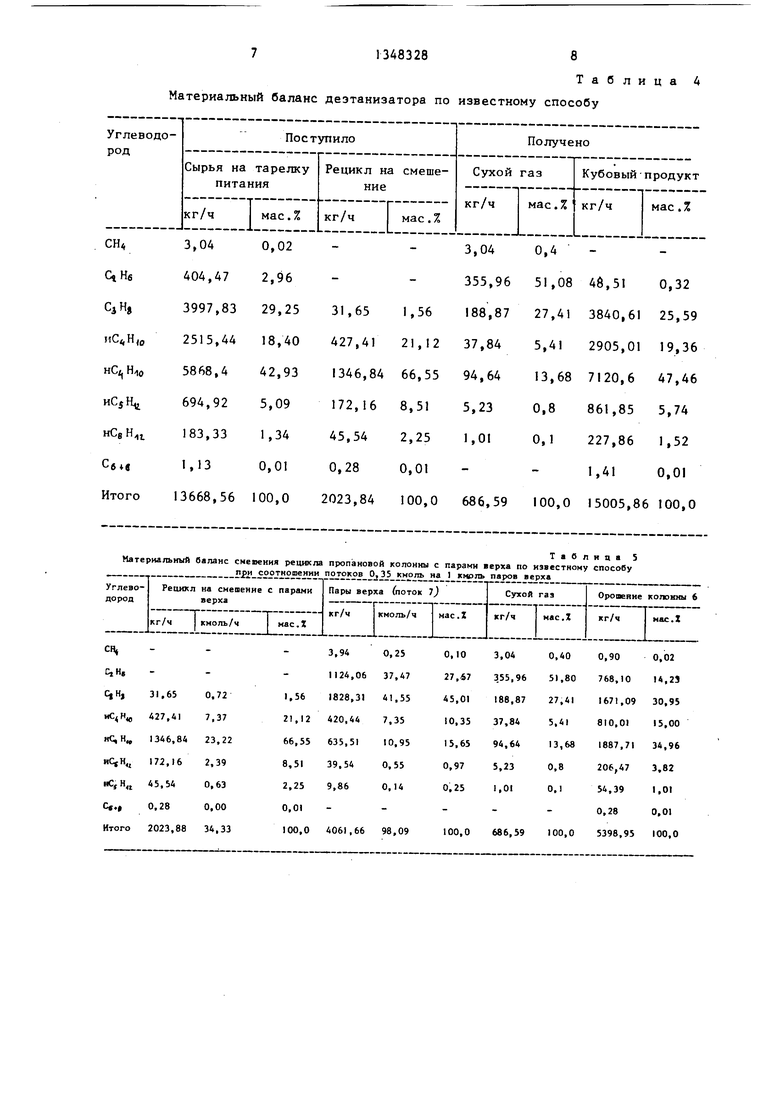

Таблица 4 Материальный баланс деэтанизатора по известному способу

3,04 404,47 3997,83 2515,44 5868,4 694,92 183,33 1.13 13668,56

0,02 2,96 29,25 18,40 42,93 5,09 1,34 0,01 100,0

31,651,56

427,4121,12

1346,8466,55

172,168,51

45,542,25

0,280,01

2023,84100,0

Таблнав S

МатериальнъЛ баланс смешения рецикла пропановой колонны с парами верха по известному способу соотношеяин потоков 0,35 кмоль на 1 кмогл паров верха

Рецикл на смепение с парами верха

кг/чкмоль/чмас.Х

Пары верха бюток Т)

г/чкмоль/ч j мас.Хкг/ч

Сухой г

кг/ч

-

31.650.72

427.417.37

1346.8423.22

172.162.39

45.540.63

0.280.00

2023.8834.33

3.940.25

1124.0637.47

1.56 1828.3141.55

21.12 420.447.35

66.35 635.5110.95

8,51 39.540.55

2.25 9.860.14 0.01

100.0 4061.6698.09

0,451,0848,510,32

27,413840,6125,59

5,412905,0119,36

13,687120,647,46

0,8861,855,74

0,1227,861,52

1,410,01

100,015005,86100,0

Орошение колонны 6 кг/чмас.Х

3.040,40

3.55.9651.80

188,8727,41

37.845.41

94,6413,68

5,230.8

1.010.1

686.59100.0

0.900.02

768.1014.2Э

1671.0930.95

810.0115.00

1887.7134,96

206,473.82

54.391.01

0.280,01

5398.95100.0

Отбор Cj от потенциала, мае. %

Степень деэтаниэа- ции, мас.%

Расход тепла, ккал/ч:

подаваемого в кипятильник

отводимого в холодильнике

Суммарные энергозатраты, кВт/ч

92

1,24

93,9

1,24

95,7

90,4

1,24 1,24

444,43 432,56 460,39 462,0

95,0

1.24

697000 679000 720500 589000 825000

198000 182000 233000 245000 295500

528,0

Таблица7

Основные показатели технологического режима колонны 13

Давление в колонне, ата

Температура, С сырья на тарелку питания

верха колонны

куба

орошения Число тарелок Флегмовое число

93,9

95,7

90,4

95,0

1,24

1,24 1,24

1.24

528,0

17,517,5

Материальный баланс пропановой колонны 13 по изобретению

Таблица 9 Материальный баланс пропановой колонны 13 по известному способу

131348328

Таблица 10

Основные показатели технологического режима при соотношении смешиваемых потоков 1 кмоль на 1 кмоль паров верха

Давление в колонне,

ата27

Температура, С

сырья на тарелку питания50

сырья на смешеМатериальный баланс деэтанизатора 5 по иэовретению при соотно

1 кмоль паров верха

17,5

65

Т а б л и а а II

оенин смешиваемых потоков I кмоль на

Тавлица 12

Натеркатшный баланс смешения части сырья дезтанизатора 5 с парами верха при соотношении смеииваемых потоков I кмоль кмо.ть паров верха

Материальный баланс пропановой колонны 13

48,040,37

3826,1229,31

2515,119,27

5788,8644,34

691,745,30

182,661,40

1,360,01

13053,88100,0

Таблица 13

71348328

Таблица 14

Основные показатели технологического режима при соотношении смешиваемых потоков 0,65 кмоль на 1 кмоль паров верха

Давление в колонне, а та

Температура, С сырья на тарелку

Материальный баланс деэтанизатора 5

1,130,02

121,262,96

1199,1929,25

754,9318,-40

1760,8742,93

207,905,09

55,IZ1,34 0,42 0,01

4100,82100,0

27

17.5

Таблица 15

Материальный валанс смешения сырья с парами верха деэтанизатора при соотношении 0,65 гмоль на I кмоль паров верха

Материальный баланс колонны 13

46,610,36

3753,0629,00

2471,А619,09

5793,8844,77

691,675,35

182,771,41

1,410,02

12940,86100,0

Таблица 16

Таблица 17

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси легких предельных углеводородов С @ - С @ | 1989 |

|

SU1728212A1 |

| Способ разделения смесей легких предельных углеводородов | 1987 |

|

SU1502554A1 |

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2008 |

|

RU2403948C2 |

Изобретение относится к нефтехимии, в частности к разделению смесей легких предельных углеводородов (УБ). Цель изобретения - снижение энергозатрат. Разделение смесей УВ проводят ректификацией в колонне де- этанпзации со смешением паров головного продукта (ГП) с жидкой углеводородной фракцией (часть исходной смеси в Количестве 0,35-1,0 кмоль на кмошт ГП колонны деэтанизации); частичной конденсацией продукта смеше- 1П1я; возвращением сконденсированной части в колонну деэтанизации в качестве флегмы; подачей кубового продукта на ректификацию в колонну де- пропанизации с получением головной пропансодержащей фракции и бутансо- держащей фракции в В1ще кубового продукта. Предпочтительно на смешение с ГП колонны деэтанизации подают исходн то смесь в количестве 0,5- 0,65 кмоль/кмоль ГП. При сохранении степени дезтанизации 1,24% обеспечивается высокий отбор от потенциала пропана 93,9% при снижении энергозатрат на проведение процесса в сравнении с известным способом на 18,2%. 1 з.п. ф-лы, 1 ил., 17 табл. С 5 (Л 00 00 СО N5 00

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с.282-283 | |||

| СПОСОБ ВЫВЕДЕНИЯ НА ОРБИТУ РАКЕТЫ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ ПАКЕТНОЙ СХЕМЫ НА УЧАСТКЕ ПОЛЕТА ДО ОТДЕЛЕНИЯ БОКОВЫХ БЛОКОВ | 2011 |

|

RU2481247C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-10-30—Публикация

1985-12-16—Подача