Изобретение относится к нефтеперера- батывающей промышленности, в частности к разделению смесей газообразных и жидких предельных углеводородов фракции Сч-Се и может быть использовано на газо- фракционирующих установках.

Целью изобретения является снижение энергетических затрат на процесс разделения смеси углеводородов Ci-Сб на отдельные фракции.

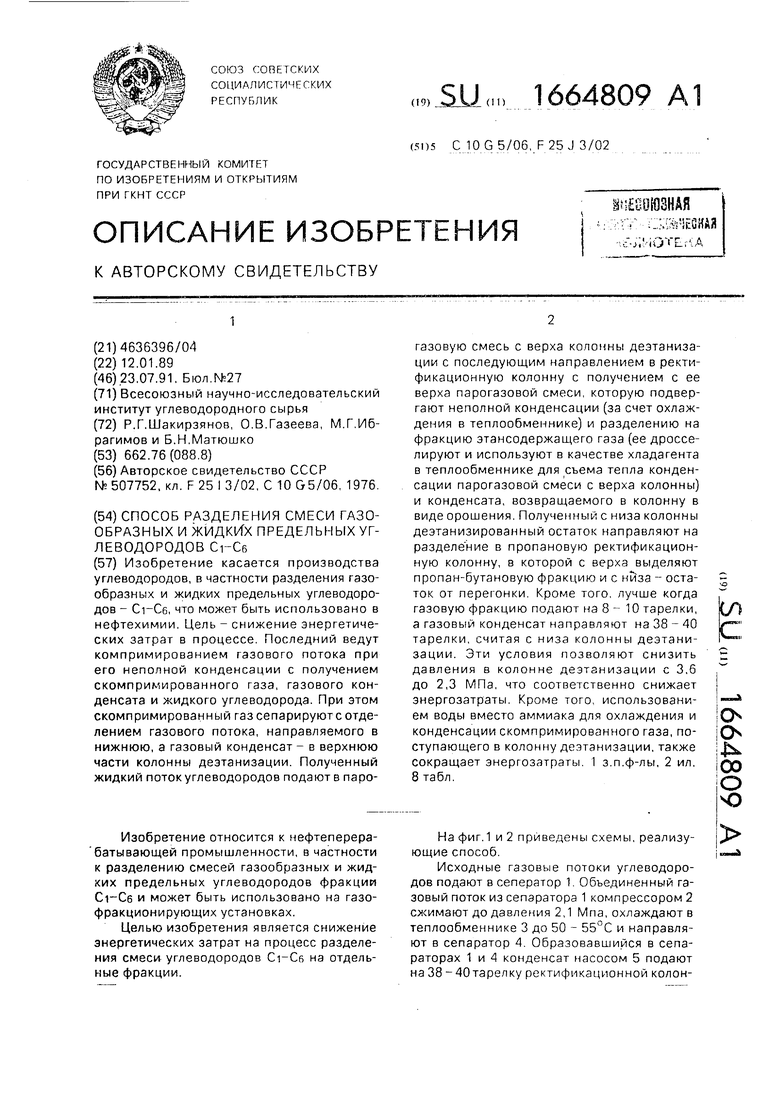

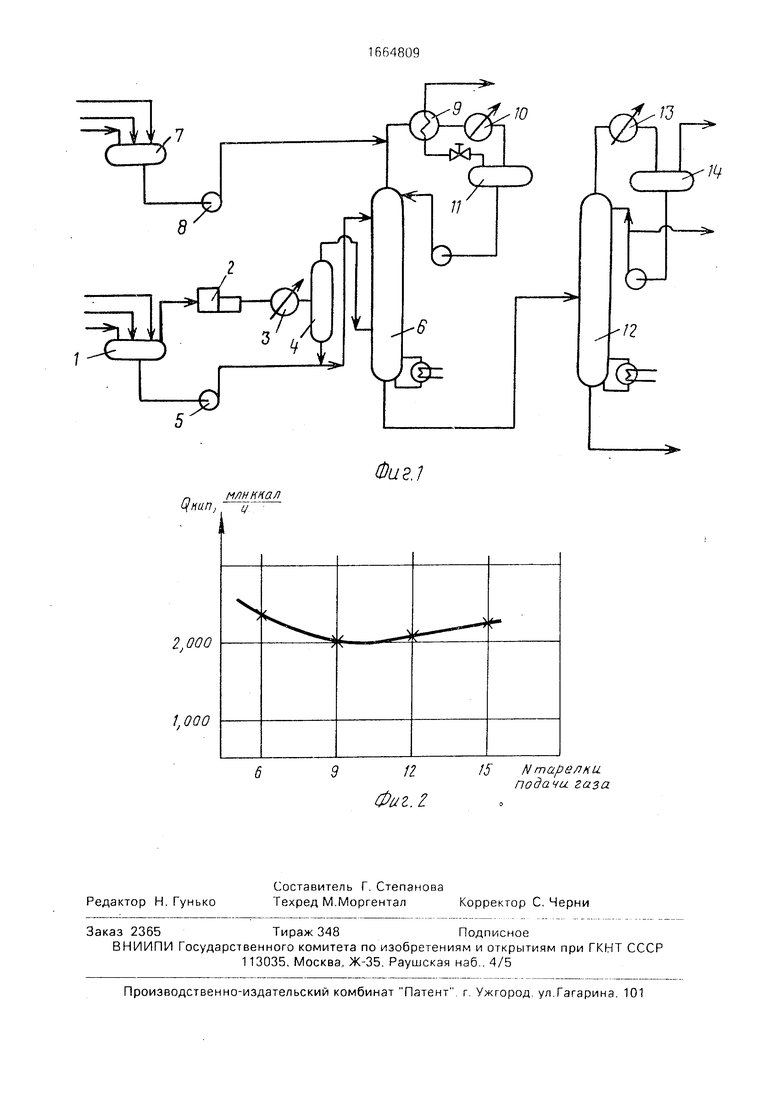

На фиг 1 и 2 приведены схемы, реализующие способ

Исходные газовые потоки углеводородов подают в сеператор 1 Объединенный газовый поток из сепаратора 1 компрессором 2 сжимают до давления 2,1 Мпа, охлаждают в теплообменнике 3 до 50 - 55°С и направляют в сепаратор 4 Образовавшийся в сепараторах 1 и 4 конденсат насосом 5 подают на 38 -40тарелку ректификационной колониы 6 деэтанизации. Несконденсировачныи газовый лоток из сепаратора 4 вводят на 8 10 тарелку ректификационной колонны деэтзнизации 6.

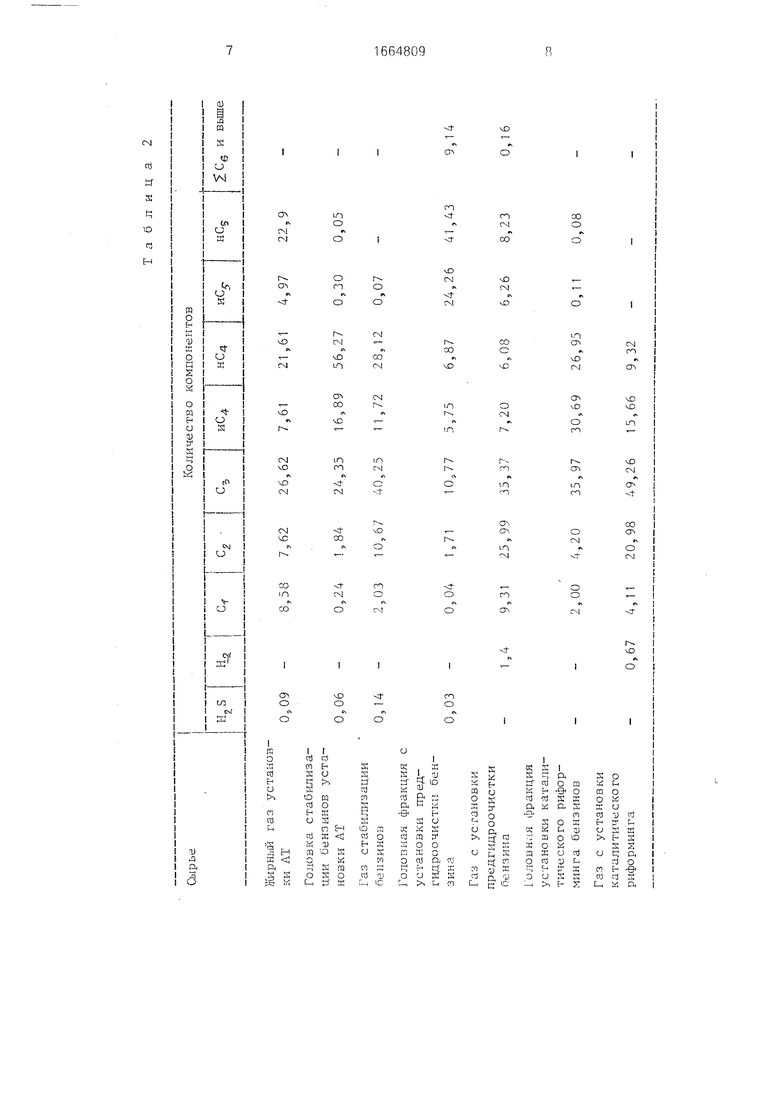

Исходными жидкими потоками углеводородов (табл. 2) являются гоповки стабилизации бензина, установки AT и бензина каталитического риформинга, а также газы с установки предгидроочистки, которые поступают в емкость 7.

Объединенный жидкий поток из емкости 7 насосом 8 подают на с -лешение с парами головного продукта колонны б деэтанизации.

Смесь паров головного продукта колонны 6 с исходным жидким потоком охлаждают, пары конденсируют в теплообменнике 9 и холодильнике- конденсаторе 10, затем на- прапляют в колонну 6 в качестве флегмы, а этансодержащмй газ- на дальнейшую переработку или в топливную сеть, В случае подач1/ зтаисодержащего газа в топливную сеть его дроссели руют до давления 0.4 -0,5 МПа, при этом он охлаждается до 27 - 30°С. Сдросселиоованный поток.этансодержаще- го газа в этом случае используют как хлад- жзген в теплообменнике 9 для частичного охлаждения и конденсации смеси паров головного продукта колонны 6 с исходным жидким потоком,

Кубовый продукт колонны 6 направляют на разделение п пропановую ректификаци- оную колонну 12. Пары головного продукта колонны 12 охлаждают и конденсируют в холодильнике-конденсаторе 13 и направляют в рсфлюксную емкость 14. Часть корденсэгат из емкости 14 подают в колонну 12 в качестве флегмы, а балансовый избыток отводят как товарный продукт. Несконденсированный газ из емкости 14 направляют на дальнейшую переработку или в топливную сеть.

Кубовый продукт колонны 12 направляют на дальнейшую переработку или используют как компонент бензина.

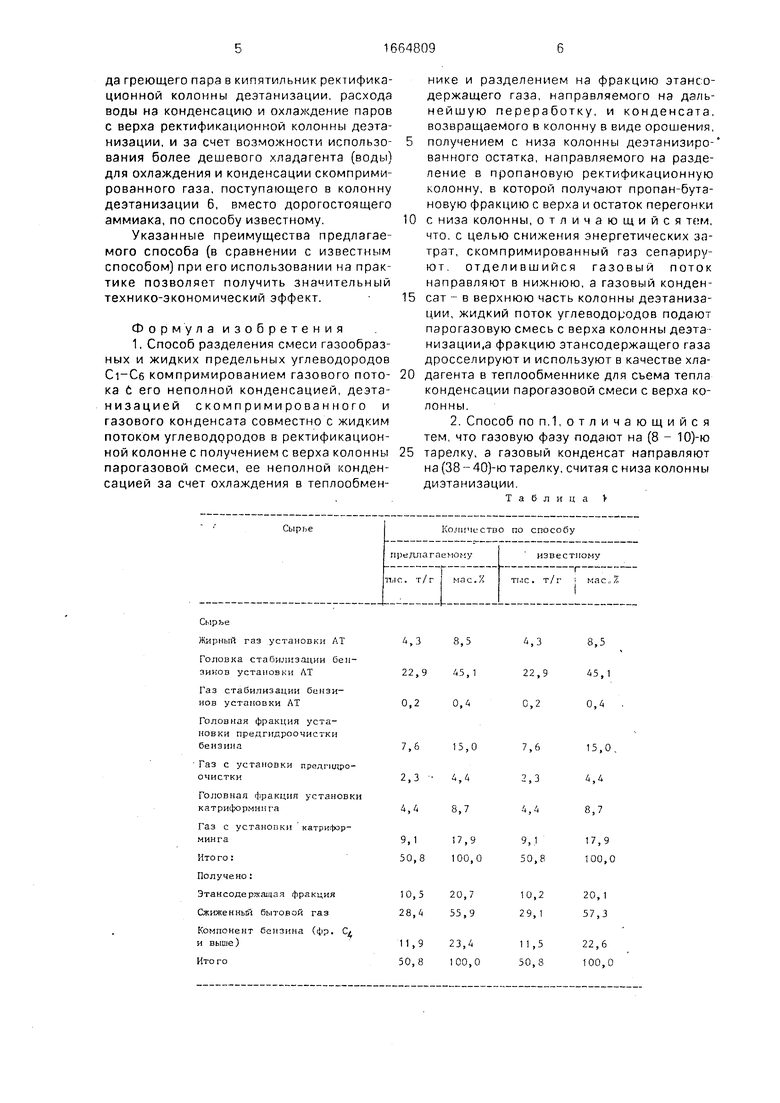

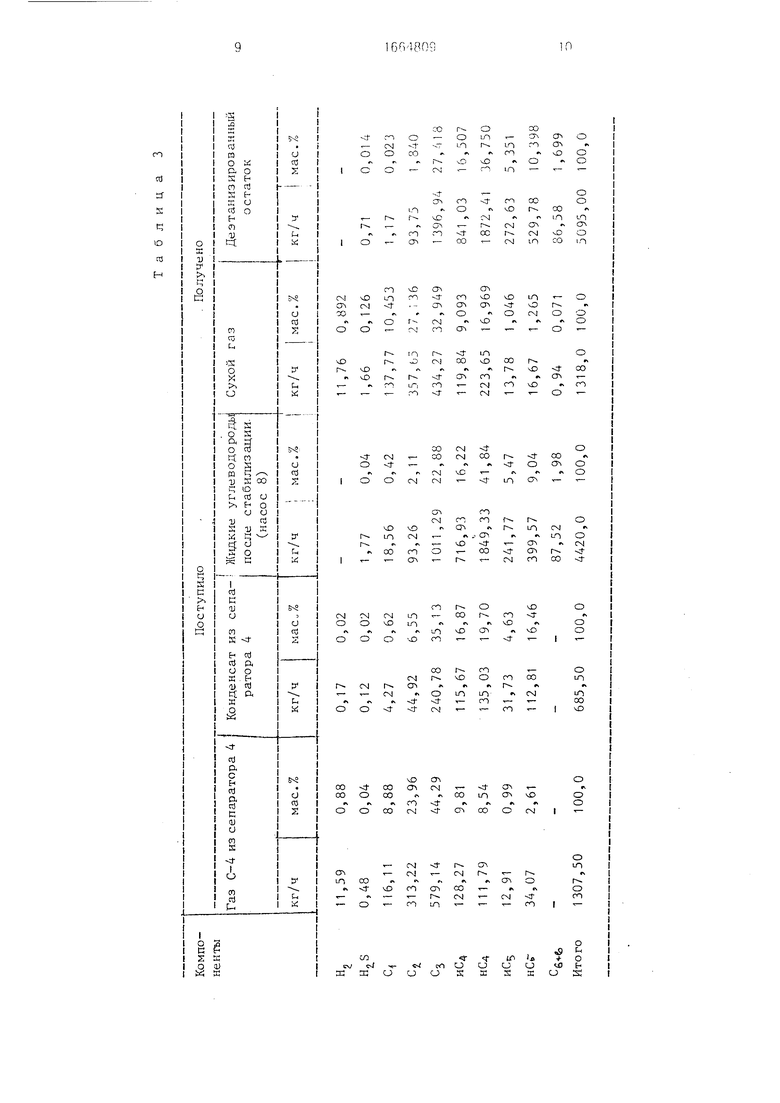

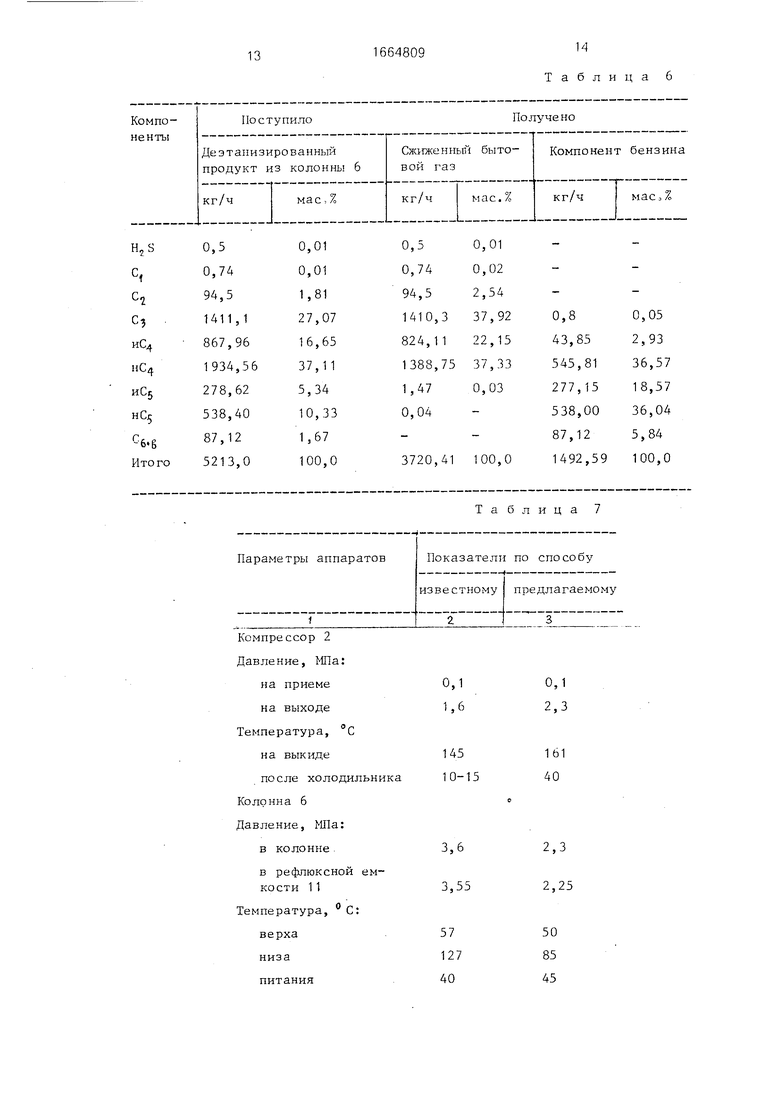

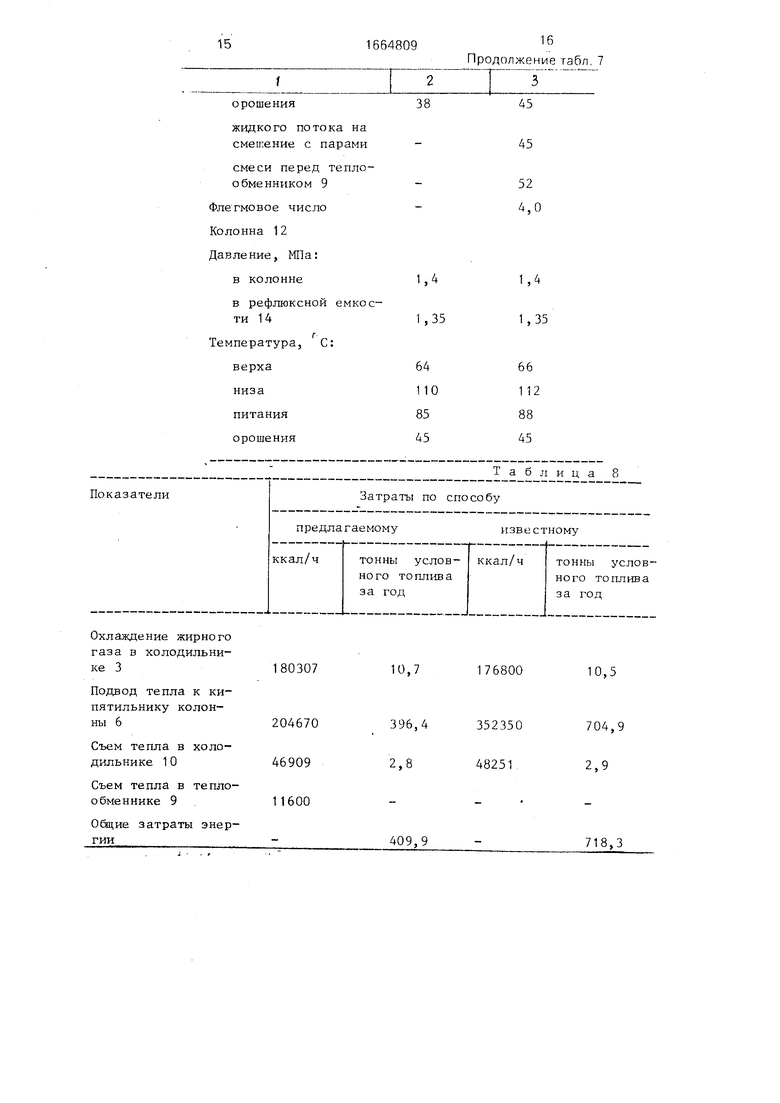

П р и и м е р. В табл. 1 - 8 приведен материальный баланс (табл.1 - б) и технологический режим (табл.7), а также энергетические затраты (табл.8) на проведение процесса фракционирования указанных смесей газообразных и жидких потоков углеводородов по предлагаемому и известному способам.

Данные, приведенные в таблицах 1 - 8, получают расчетным путем на ЭВМ ЕС-1045 с использованием программы расчета мас- сообмениых процессов, основанной нч релаксационном методе.

Из сравнительных данных (табл.1 -- 8) видно, что предлагаемый способ в сравнении с известным при выработке практически одинакового количества целевых продуктов при их одинаковом качестве позволяет снизить общие энергозатраты на проведение процесса исходного сырья более чем на 35 40 %. Этот эффект достигают п основном за счет снижения затрат теплз на подогрев куба колонны б по предлагаемом схеме подачи газа, конденсата и жидкого потока углеводородов в разные зоны

0 колонны 6 деэтанизации

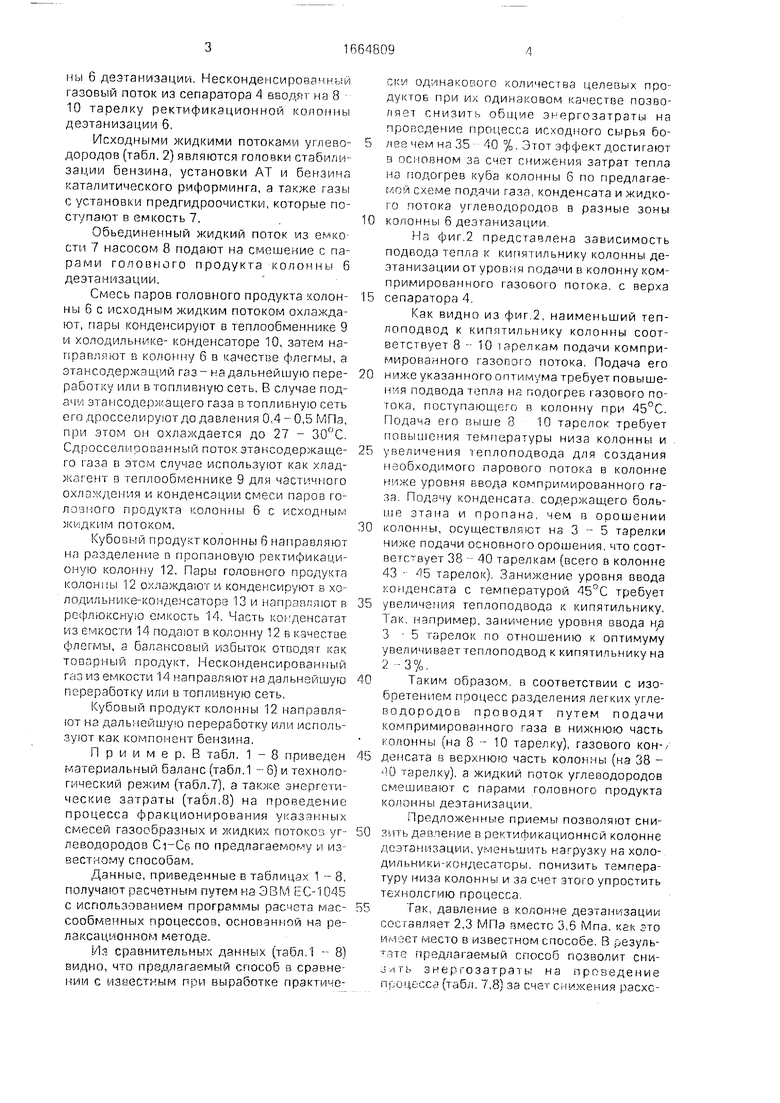

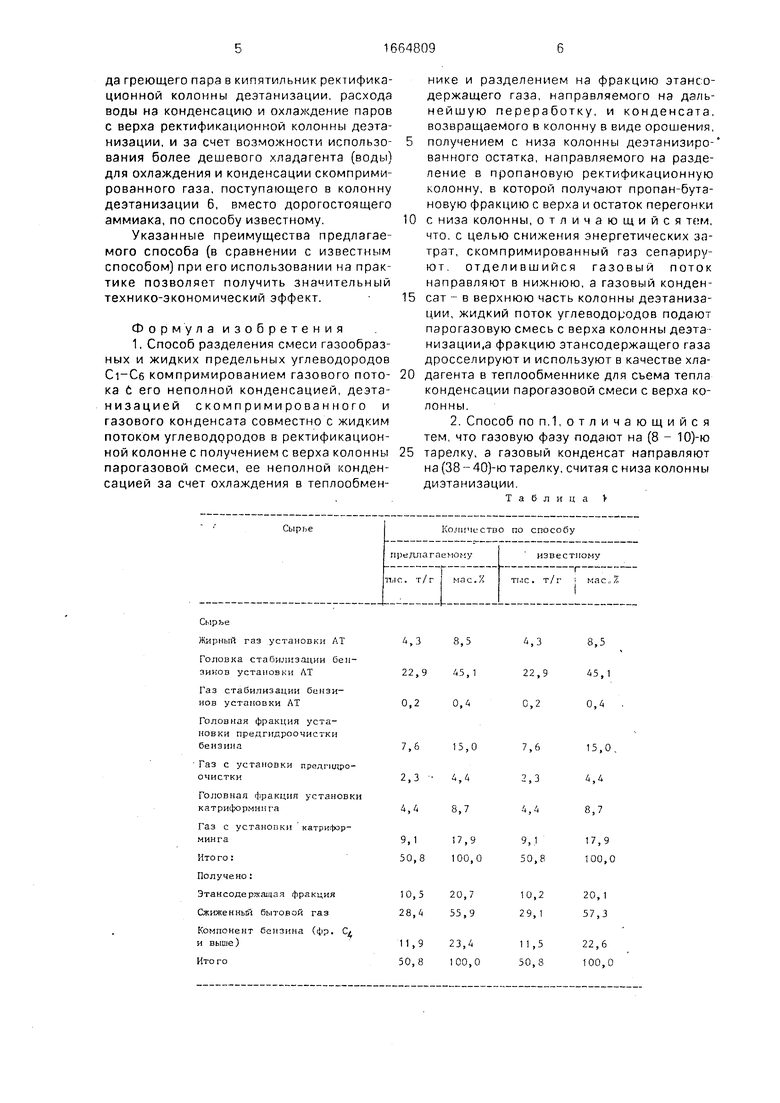

Ня фиг.2 представлена зависимость подвода тепла к кипятильнику колонны деэтанизации от уровня подачи в колонну ком- примированного газового потока, с верха

5 сепаратора 4.

Как видно из фиг 2, наименьший теп- лоподвод к кипятильнику колонны соответствует 8 - 10 тарелкам подачи компри- мированного газового потока. Подача его

0 ниже указанного опт имума требует повышения подвода тепла на подогрев газового потока, поступающего в колонну при 45°С. Подача его выше 8 10 тарелок требует повышения температуры низа колонны и

5 увеличения теплоподвода для создания необходимого парового потока в колонне ниже уровня ввода компримированного газа Подачу конденсата, содержащего больше этана и пропана, чем в орошении

0 колонны, осуществляют на 3 - 5 тарелки чиже подачи основного орошения, что соответствует 38 - 40 тарелкам (всего в колонне 43 - 5 тарелок). Занижение уровня ввода конденсата с температурой 45°С требует

5 увеличения теплоподвода к кипятильнику, Так. например, заниченис уровня ввода на 3 5 тарелок по отношению к оптимуму увеличивает геплоподвод к кипятильнику на 2 -3%.

0Таким образом, в соответствии с изобретением процесс разделения легких углеводородов проводят путем подачи компримировэнного газа в нижнюю часть гопонны (на 8 -- 10 тарелку), газового кон5 денсата в верхнюю часть колонны (на 38 - О тарелку), а жидкий поток углеводородов смешивают с парами головного продукта колонны деэтанизации.

Предложенные приемы позволяют сни0 3iiTb давпемие в ректификационной колонне деэтанизации, уменьшить нагрузку на холо- дильники-кондесатсры. понизить температуру низа колонны и за счет этого упростить технологию процесса.

5Так, давление в колонне деэтанизации

составляет 2,3 МПа вместо 3,6 Мпа, как это имзст место в известном способе. В резуль- ттс предлагаемый способ позволит сни- злгь энергозатраты на проведение процесса (табл. 7,8) за счет снижения расхсда греющего пара в кипятильник ректификационной колонны деэтанизации, расхода воды на конденсацию и охлаждение паров с верха ректификационной колонны деэтанизации, и за счет возможности использо- вания более дешевого хладагента (воды) для охлаждения и конденсации скомприми- рованного газа, поступающего в колонну деэтанизации 6, вместо дорогостоящего аммиака, по способу известному.

Указанные преимущества предлагаемого способа (в сравнении с известным способом) при его использовании на практике позволяет получить значительный технико-экономический эффект.-

Формула изобретения 1. Способ разделения смеси газообразных и жидких предельных углеводородов Ci-Сб компримированием газового пото- ка с его неполной конденсацией, деэта- низацией скомпримироваиного и газового конденсата совместно с жидким потоком углеводородов в ректификационной колонне с получением с верха колонны парогазовой смеси, ее неполной конд.ен- сацией за счет охлаждения в теплообменнике и разделением на фракцию этансо- держащего газа, направляемого на дальнейшую переработку, и конденсата, возвращаемого в колонну в виде орошения, получением с низа колонны деэтанизированного остатка, направляемого на разделение в пропановую ректификационную колонну, в которой получают пропан-бута- новую фракцию с верха и остаток перегонки с низа колонны, отличающийся тем, что, с целью снижения энергетических затрат, скомпримированный газ сепарируют, отделившийся газовый поток направляют в нижнюю, а газовый конденсат - в верхнюю часть колонны деэтанизации, жидкий поток углеводородов подают парогазовую смесь с верха колонны деэта- низации.а фракцию этансодержащего газа дросселируют и используют в качестве хладагента в теплообменнике для сьема тепла конденсации парогазовой смеси с верха колонны.

2. Способ по п.1,отличающийся тем, что газовую фазу подают на (8 - 10)-ю тарелку, а газовый конденсат направляют на (38 -40)-ю тарелку, считая с низа колонны диэтанизации.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| Способ фракционирования газообразных и жидких потоков углеводородов с1-с6 | 1974 |

|

SU507752A1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| Способ извлечения углеводородов С @ из углеводородного газа | 1987 |

|

SU1468911A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Установка подготовки этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2682647C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2009 |

|

RU2409609C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2005 |

|

RU2291732C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

Изобретение касается производства углеводородов, в частности разделения газообразных и жидких предельных углеводородов - C1 - C6, что может быть использовано в нефтехимии. Цель - снижение энергетических затрат в процессе. Последний ведут компримированием газового потока при его неполной конденсации с получением скомпримированного газа, газового конденсата и жидкого углеводорода. При этом скомпримированный газ сепарируют с отделением газового потока, направляемого в нижнюю, а газовый конденсат - в верхнюю части колонны деэтанизации. Полученный жидкий поток углеводородов подают в парогазовую смесь с верха колонны деэтанизации с последующим направлением в ректификационную колонну с получением с ее верха парогазовой смеси, которую подвергают неполной конденсации (за счет охлаждения в теплообменнике) и разделению на фракцию этансодержащего газа (ее дросселируют и используют в качестве хладагента в теплообменнике для съема тепла конденсации парогазовой смеси с верха колонны) и конденсата, возвращаемого в колонну в виде орошения. Полученный с низа колонны деэтанизированный остаток направляют на разделение в пропановую ректификационную колонну, в которой с верха выделяют пропан-бутановую фракцию и с низа - остаток от перегонки. Кроме того, лучше когда газовую фазу подают на 8 - 10 тарелки, а газовый конденсат направляют на 38 - 40 тарелки, считая с низа колонны деэтанизации. Эти условия позволяют снизить давления в колонне деэтанизации с 3,6 до 2,3 МПа, что соответственно снижает энергозатраты. Кроме того, использование воды вместо аммиака для охлаждения и конденсации скомпримированного газа, поступающего в колонну деэтанизации, также сокращает энергозатраты. 1 з.п.ф-лы, 2 ил., 8 табл.

Сырье

Жирный газ установки AT

Головка стабилизации бензинов установки AT

Газ стабилизации бензинов установки AT

Головная фракция установки прецгндроочистки бензина

Газ с установки прсдгндро очистки

Головная фракция установ катриформинга

Газ с установки катрифор- минга

Итого: Получено:

Этансодержащая фракция Сжиженный бытовой газ

Компонент бензина (фр. С/ и выше)

Итого

4,3 22,9

0,2

8,5

45,1

0,4

17,9

100,0

20,7 55,9

23,4 100,0

9,1 50,8

10,2 29, 1

11,5 50,8

17,9 100,0

20,1 57,3

22,6 100,0

Сырье

Газ с установки каталитического рпформинга

Количество компонентов

0,67 4,11 20,98 49,26 15,66 9,32

Таблица 6

15

орошения

жидкого потока на смешение с парами

смеси перед теплообменником 9

Флегмовое число Колонна 12 Давление, МПа:

Охлаждение жирного газа в холодильнике 3

Подвод тепла к кипятильнику колон

1664809

16

Продолжение габл 7 ...

45 45

52 4,0

Т а б

лица

10,7

176800

10,5

п млн к нал bfHurjj: ц

2,000

1,000

912

Фаг. г

Фиг.

/5 Мюарелки. Подачи газа.

| Способ фракционирования газообразных и жидких потоков углеводородов с1-с6 | 1974 |

|

SU507752A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-12—Подача