Смазку готовят путем смешивания 30%- ного водного раствора окисленного лигносуль- фоната с расчетным количеством 30%-ной дисперсии привитого сополимеризата пол- иметилметакрилата с лигносульфатом, а также триэтаноламином и сульфонолом. В полученную смесь, нагретую до 70 - 75°С, вводят рассчитанное количество синтетических жирных кислот и полиэтилена (поли- олефин) мол.массы 1500 - 20000. Затем смесь разбавляют водой до необходимой концентрации и при перемешивании охлаждают.

Известная смазка по сравнению с аналогами обладает повышенными антифрик- циоными свойствами, что позволяет использовать ее при прокатке труднодеформируемых сталей. Например, при прокатке электротехнической стали Э 311 с усилием 195 кН и скоростью 20 м/мин коэффициент трения составляет 0,039, а шероховатость обработанной поверхности равна 0,34 мкм.

Недостатком указанного состава СОЖ является повышенная (более 100 мм2/с) вязкость и невозможность разбавления ее до хорошо текучей жидкости из-за низкой коллоидной стабильности последней. Полученные эмульсии быстро расслаиваются. В то же время высокая вязкость смазки является причиной неэффективности охлажде- ния, что приводит к разогреву валков, их вибрации, схватыванию, снижает ресурс работы. Высокая вязкость смазочного состава не позволяет подавать его поливом посредством системы охлаждения. Смазка нано- сится окунанием, намазыванием, что непроизводительно.

Целью изобретения является снижение вязкости, повышение антифрикционных свойств и качества обработанной поверхно- сти.

Смазочно-охлаждающая жидкость для холодной прокатки металлов, содержащая привитой сополимеризат полиметилметак- рилата с лигносульфонатом, полиолефин молекулярной массы 1500 - 20000 и воду, дополнительно содержит сульфатное мыло, олеиновокислую медь и минеральное масло при массовом отношении последнего к по- лиолефину 1,4 - 2,0, а в качестве полиолефи- на содержит полиэтилен, или полипропилен, или полиизобутилен при следующем соотношении компонентов, мас.%:

Привитой сополимеризат

полиметилметакрилита

с лигносульфонатом1-3

Полиолефин

молекулярной

массы 1500-200002-5

Сульфатное мыло3-8

Олеиновокислая медь0,2 - 0,5

Минеральное масло4-7

ВодаДо 100

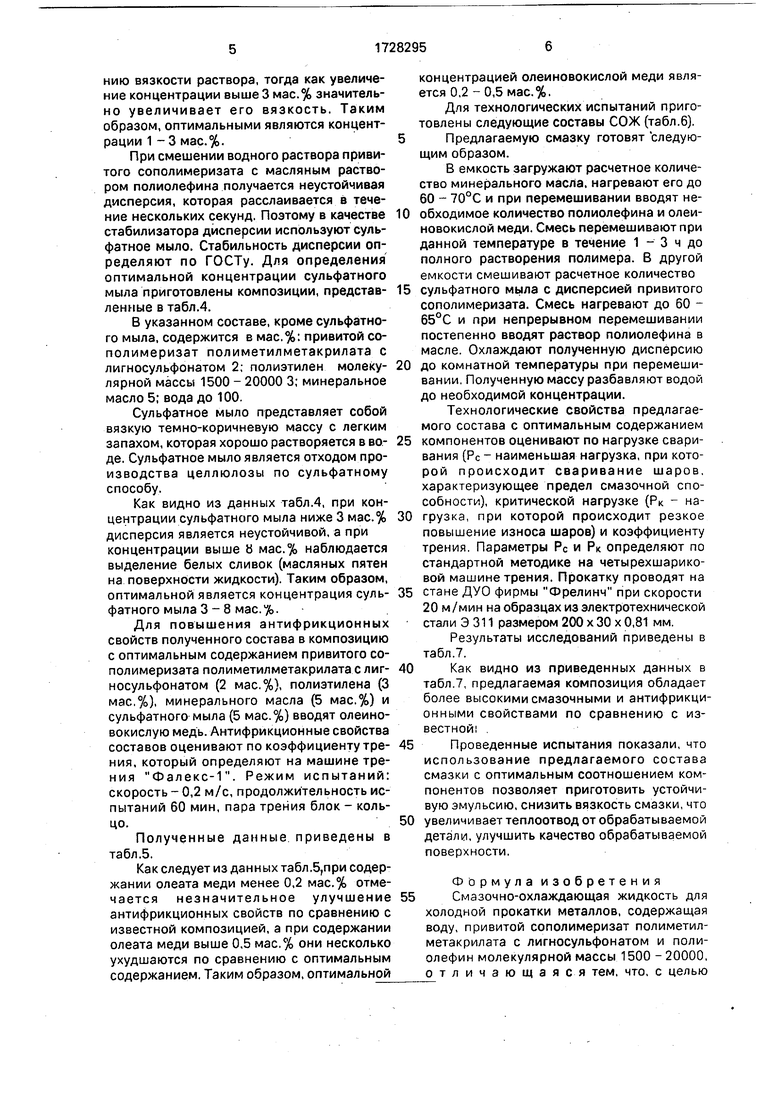

Для снижения вязкости масляной фазы и определения оптимальной концентрации полиолефина в масляном растворе оценивают изменение кинематической вязкости раствора по ГОСТу. Раствор полиэтилена в минеральном масле И-12 готовят при 30 - 90°С при перемешивании в течение 0,5 - 3,0 ч.

Полученные результаты приведены в табл.1.

Как видно из данных табл.1, вязкость раствора полиэтилена в масле значительно ниже вязкости исходного полиэтилена, причем оптимальными отношениями минеральное масло/полиэтилен являются 4/2 - 7/5, так как дальнейшее снижение отношения не приводит к существенному снижению вязкости (пример 1), а повышение этого отношения приводит к значительному увеличению вязкости.

Использование масла в качестве растворителя позволяет расширить диапазон молекулярных масс полиолефина и использовать в смазочном составе ряд других полиоле- финов (полипропилен, полиизобутилен) которые являются твердыми веществами и в предлагаемом диапазоне молекулярных масс обладают хорошей растворимостью в масле.

Данные по возможности использования полиолефинов с молекулярной массой 1500 -. 20000 в масляном растворе без ущерба для его вязкости приведена в табл.2 (соотношение минеральное масло/поли- олефин равно 1,7).

Растворимость полиолефинов молекулярной массой выше 20000 в масле значительно более низкая и не позволяет достичь необходимых концентраций.

Для уменьшения вязкости водной фазы смазочного состава предлагается снизить содержание привитого сополимеризата полиметилметакрилата с лигносульфонатом Привитой сополимеризат полиметилметакрилата с лигносульфонатом получают путем радикальной полимеризации 20 мас.ч. ме- тилметакрилата в 80 мас.ч. 10%-ного водного раствора лигносульфоната натрия при инициировании 0,2 мас.ч. 10%-ного водного раствора пероксида водорода.

Данные приведены в табл.3.

Как видно из данных табл.3;кинематиче- ская вязкость водных растворов привитого сополимеризата значительно ниже вязкости известной композиции. Снижение концентрации привитого сополимеризата ниже 1 мае. % не приводит к дальнейшему снижению вязкости раствора, тогда как увеличение концентрации выше 3 мас.% значительно увеличивает его вязкость. Таким образом, оптимальными являются концентрации 1 -3 мас.%.

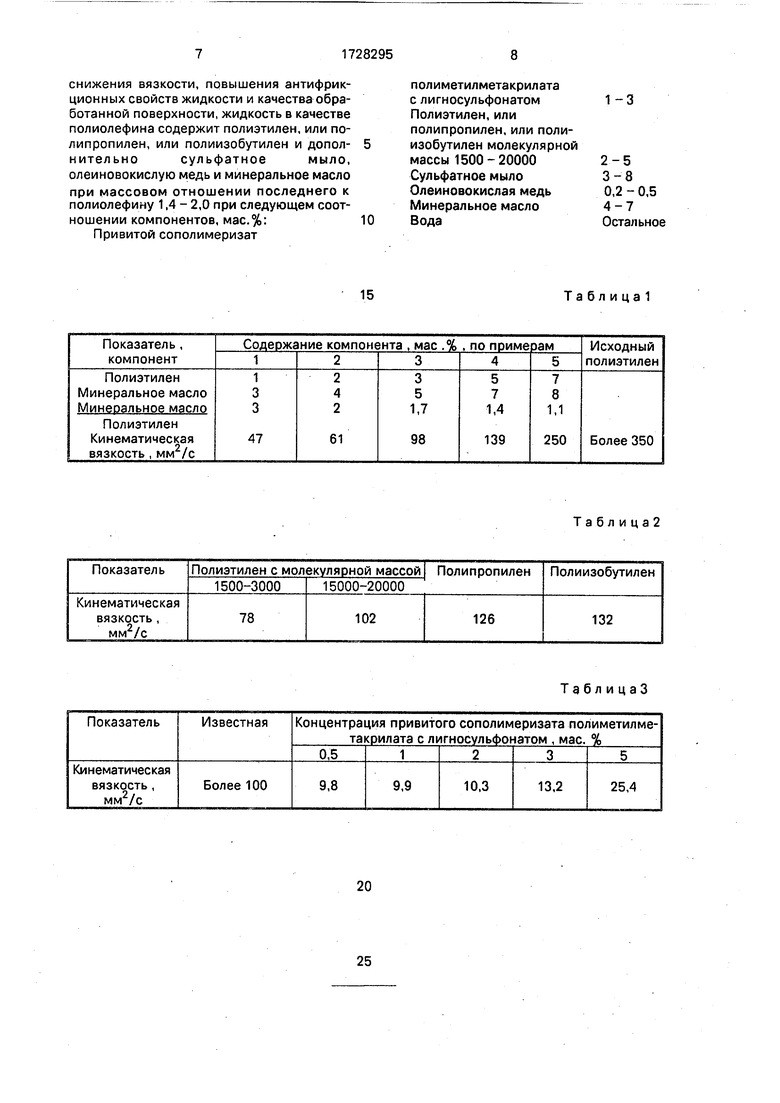

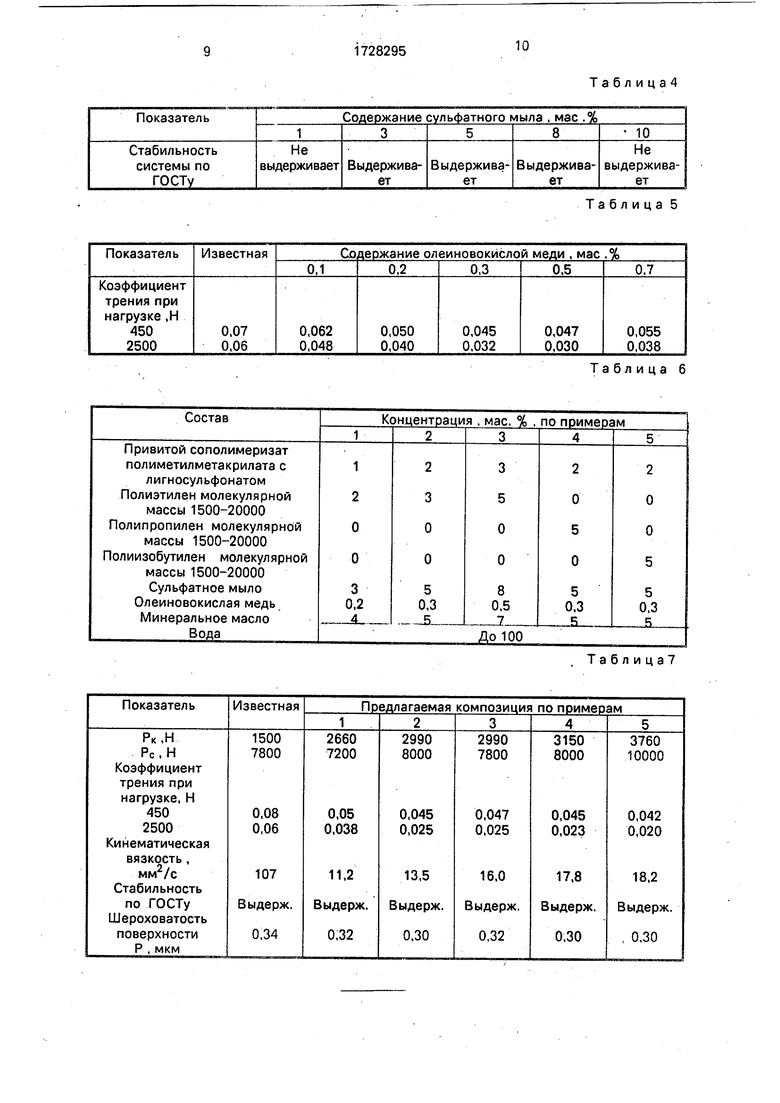

При смешении водного раствора привитого сополимеризата с масляным раствором полиолефина получается неустойчивая дисперсия, которая расслаивается в течение нескольких секунд. Поэтому в качестве стабилизатора дисперсии используют сульфатное мыло. Стабильность дисперсии определяют по ГОСТу. Для определения оптимальной концентрации сульфатного мыла приготовлены композиции, представленные в табл.4.

В указанном составе, кроме сульфатного мыла, содержится в мас.%: привитой со- полимеризат полиметилметакрилата с лигносульфонатом 2; полиэтилен молекулярной массы 1500 - 20000 3; минеральное масло 5; вода до 100.

Сульфатное мыло представляет собой вязкую темно-коричневую массу с легким запахом, которая хорошо растворяется в воде. Сульфатное мыло является отходом производства целлюлозы по сульфатному способу.

Как видно из данных табл.4, при концентрации сульфатного мыла ниже 3 мас.% дисперсия является неустойчивой, а при концентрации выше В мас.% наблюдается выделение белых сливок (масляных пятен на поверхности жидкости). Таким образом, оптимальной является концентрация сульфатного мыла 3 - 8 мас.%.

Для повышения антифрикционных свойств полученного состава в композицию с оптимальным содержанием привитого сополимеризата полиметилметакрилата с лигносульфонатом (2 мас.%), полиэтилена (3 мас,%), минерального масла (5 мас.%) и сульфатного мыла (5 мас.%) вводят олеино- вокислую медь. Антифрикционные свойства составов оценивают по коэффициенту трения, который определяют на машине трения Фалекс-1. Режим испытаний: скорость - 0,2 м/с, продолжительность испытаний 60 мин, пара трения блок - кольцо.

Полученные данные приведены в табл.5.

Как следует из данных табл.5,при содержании олеата меди менее 0,2 мас.% отмечается незначительное улучшение антифрикционных свойств по сравнению с известной композицией, а при содержании олеата меди выше 0,5 мас.% они несколько ухудшаются по сравнению с оптимальным содержанием. Таким образом, оптимальной

концентрацией олеиновокислой меди является 0,2 -0,5 мас.%.

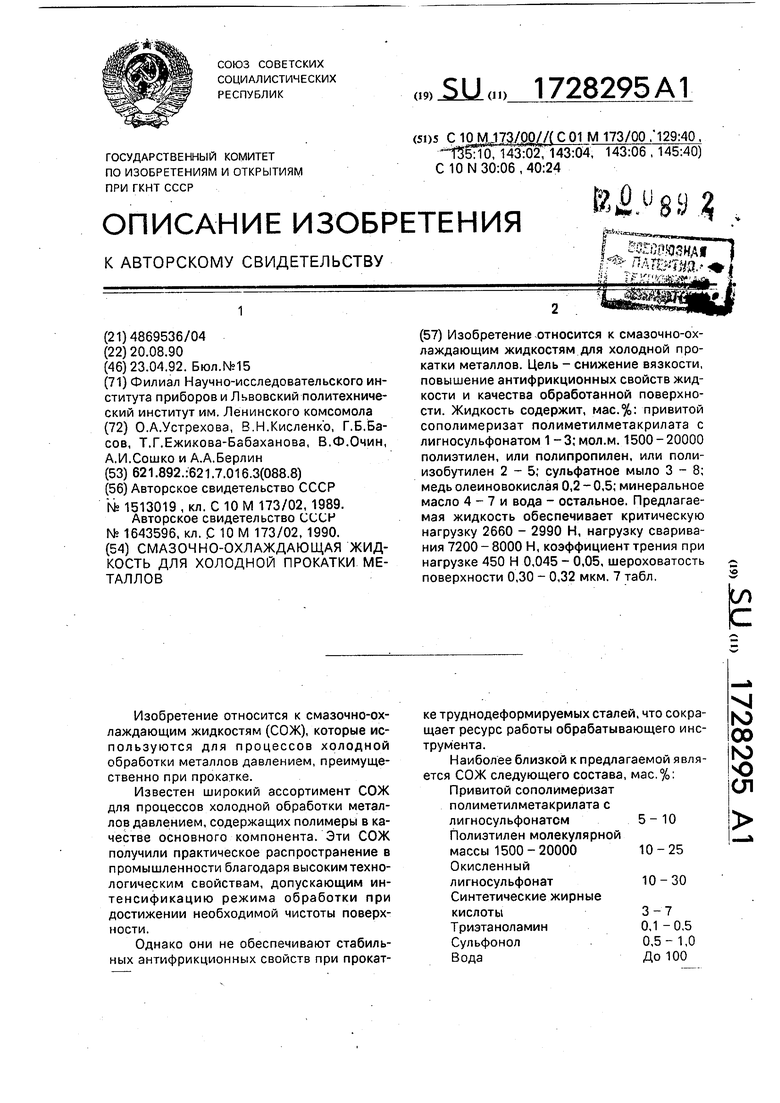

Для технологических испытаний приготовлены следующие составы СОЖ (табл.6).

Предлагаемую смазку готовят следующим образом.

В емкость загружают расчетное количество минерального масла, нагревают его до 60 - 70°С и при перемешивании вводят необходимое количество полиолефина и олеиновокислой меди. Смесь перемешивают при данной температуре в течение 1 - 3 ч до полного растворения полимера. В другой емкости смешивают расчетное количество

сульфатного мыла с дисперсией привитого сополимеризата. Смесь нагревают до 60 - 65°С и при непрерывном перемешивании постепенно вводят раствор полиолефина в масле. Охлаждают полученную дисперсию

до комнатной температуры при перемешивании. Полученную массу разбавляют водой до необходимой концентрации.

Технологические свойства предлагаемого состава с оптимальным содержанием

компонентов оценивают по нагрузке сваривания (Рс - наименьшая нагрузка, при которой происходит сваривание шаров, характеризующее предел смазочной способности), критической нагрузке (Рк - нагрузка, при которой происходит резкое повышение износа шаров) и коэффициенту трения. Параметры Рс и Рк определяют по стандартной методике на четырехшарико- вой машине трения. Прокатку проводят на

стане ДУО фирмы Фрелинч при скорости 20 м/мин на образцах из электротехнической стали Э 311 размером 200 х 30 х 0,81 мм.

Результаты исследований приведены в табл.7.

Как видно из приведенных данных в табл.7, предлагаемая композиция обладает более высокими смазочными и антифрикционными свойствами по сравнению с известной .

Проведенные испытания показали, что использование предлагаемого состава смазки с оптимальным соотношением компонентов позволяет приготовить устойчивую эмульсию, снизить вязкость смазки, что

увеличивает теплоотвод от обрабатываемой детали, улучшить качество обрабатываемой поверхности,

ФЬрмула изобретения Смазочно-охлаждающая жидкость для холодной прокатки металлов, содержащая воду, привитой сополимеризат полиметилметакрилата с лигносульфонатом и поли- олефин молекулярной массы 1500 - 20000, отличающаяся тем, что, с целью

снижения вязкости, повышения антифрикционных свойств жидкости и качества обработанной поверхности, жидкость в качестве полиолефина содержит полиэтилен, или полипропилен, или полиизобутилен и дополнительносульфатноемыло, олеиновокислую медь и минеральное масло при массовом отношении последнего к полиолефину 1,4 - 2,0 при следующем соотношении компонентов, мас.%: Привитой сополимеризат

0

полиметилметакрилата с лигносульфонатом Полиэтилен, или полипропилен, или полиизобутилен молекулярной массы 1500-20000 Сульфатное мыло Олеиновокислая медь Минеральное масло Вода

2-5 3-8 0,2 - 0,5 4-7 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной прокатки металлов | 1987 |

|

SU1513019A1 |

| Смазка для холодной прокатки металлов | 1989 |

|

SU1643596A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2002 |

|

RU2224010C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1986 |

|

SU1384610A1 |

| КОМПОЗИЦИЯ ДЛЯ ЛУБРИКАЦИИ И УПРОЧНЕНИЯ ПОВЕРХНОСТИ В ЗОНЕ ТРЕНИЯ КОЛЕСО-РЕЛЬС | 2001 |

|

RU2196807C2 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1989 |

|

SU1710572A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2118985C1 |

| Смазочная композиция для тяжелонагруженных узлов трения | 1991 |

|

SU1807075A1 |

| СМАЗКА | 1992 |

|

RU2048506C1 |

15

Т а б л и ц а 1

Таблица2

ТаблицаЗ

Таблица4

Таблица 5

Таблица 6

Таблица

Авторы

Даты

1992-04-23—Публикация

1990-08-20—Подача