Изобретение относится к устройствам неразрушающего контроля изделий, в частности к намагничивающим устройствам для магнитопорошкового контроля преимущественно протяженных цилиндрических деталей.

Известно устройство для комбинированного намагничивания контролируемой детали, состоящее из П-образного электромагнита с полюсниками, к которым через изоляторы присоединены пластины, связанные с источником переменного тока. В этом случае магнитное поле возбуждается в детали действием двух полей: продольного поля электромагнита и циркулярного магнитного поля, которое возникает при прохождении тока по протяженной детали, замыкающей собой магнитную и электрическую цепь между указанными пластинами. При этом магнитные силовые линии оказываются направленными по винтовой линии,

а при изменении циркулярного магнитного поля с частотой 50 Гц и постоянном токе в электромагните результирующий вектор напряженности магнитного поля изменяет свое направление в пределах 90°.

Данное устройство позволяет выявлять одновременно продольные и поперечные .трещины в протяженной цилиндрической детали, если угол между результирующим вектором напряженности магнитных полей и образующей этой детали близок к 45°. Недостатком этого устройства является то, что для создания требуемой напряженности на внешней поверхности детали необходимы мощный электромагнит и большая сила тока особенно для крупных деталей, что не всегда допустимо. Кроме того, поскольку при использовании жидкой магнитной суспензии осмотру доступна только часть поверхности детали (в виде полосы шириной, равной длине дуги в 1/4-1/3 окружности

XI

Ю 00

XI

XI

xi

поперечного сечения), то затрата энергии на создание магнитного поля на оставшейся не доступной в данный момент осмотру поверхности оказывается непроизводительной, что снижает эффективность ис- пользования устройства, а обеспечение соответствующей мощности устройства делает его громоздким и дорогостоящим.

Наиболее близким по технической сущности и достигаемому результату к предло- женному является устройство параллельного намагничивания, содержащее токрведущий намагничивающий кабель и охватывающие его полукольцевые магни- топроводы с полюсными наконечниками. Такое устройство устанавливают вдоль контролируемой детали так, чтобы полюсные наконечники имели контакт с контролируемой поверхностью детали.

Недостатком этого устройства является сравнительно узкая полоса намагничивания, ширина которой определяется внутренним диаметром полукольцевых магнитопроводов. Этот диаметр рассчитывается по формуле dBH I/50 км, где I - ток в кабеле, А. Узкая полоса намагничивания резко снижает производительность контроля. Кроме того, это устройство позволяет выявлять в деталях только дефекты (трещины), направление распространения которых близко к продольной оси детали, т.е. поперечные трещины остаются невыявленными. Необходимость применения больших токов и невыявляемость поперечных трещин сужают область применения известного уст- ройства. Следует отметить также, что устройство при намагничивании не позволяет наблюдать контролируемую поверхность, поэтому контроль возможен только по способу остаточного намагничивания, требующего обеспечения более высокой напряженности магнитного поля.

Цель изобретения - повышение производительности контроля за счет одновре- менного выявления продольных и поперечных дефектов.

Поставленная цель достигается в результате того, что в устройстве для намагни- чивания протяженных деталей, содержащем п разомкнутых магнитопроводов с полюсными наконечниками и намагничивающую обмотку, предусмотрены следующие конструктивные отличия: полюсные наконечники каждого магнитопро- вода скошены таким образом, что зазоры всех магнитопроводов расположены по винтовой линии с углом подъема 45°, а намагничивающая обмотка выполнена в виде п последовательно-согласно включенных

секций, размещенных на соответствующих магнитопроводах.

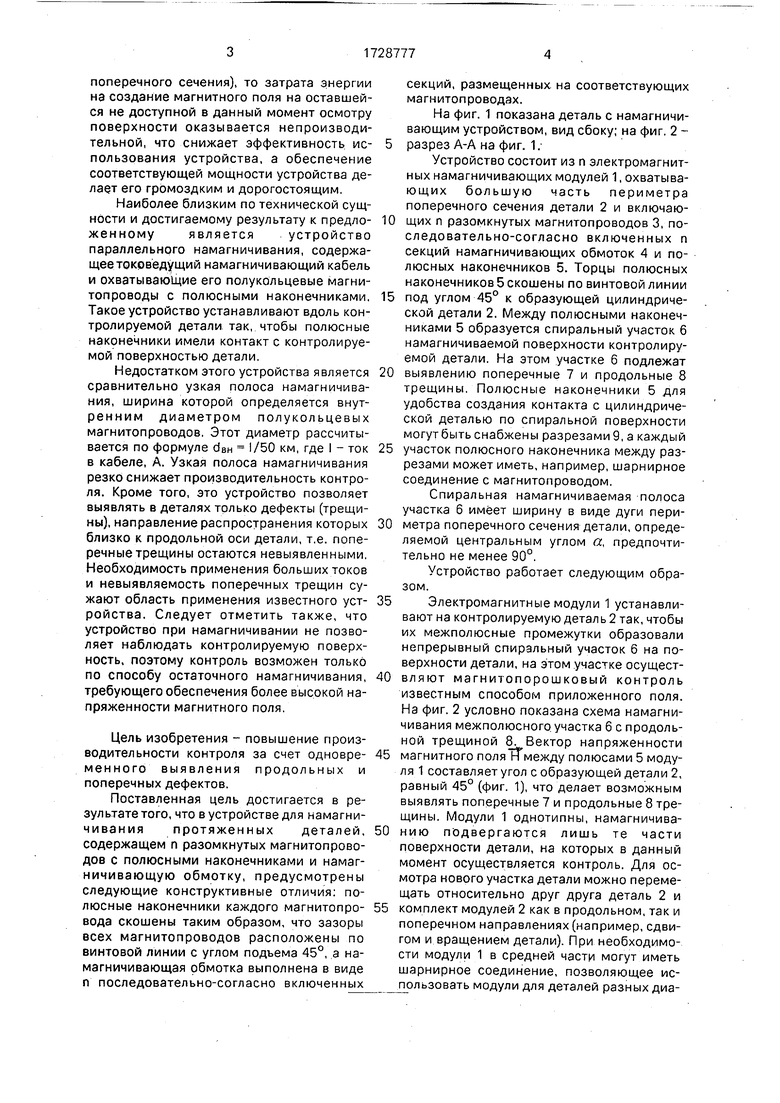

На фиг. 1 показана деталь с намагничивающим устройством, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из п электромагнитных намагничивающих модулей 1, охватывающих большую часть периметра поперечного сечения детали 2 и включающих п разомкнутых магнитопроводов 3, последовательно-согласно включенных п секций намагничивающих обмоток 4 и полюсных наконечников 5. Торцы полюсных наконечников 5 скошены по винтовой линии под углом 45° к образующей цилиндрической детали 2. Между полюсными наконечниками 5 образуется спиральный участок 6 намагничиваемой поверхности контролируемой детали. На этом участке 6 подлежат выявлению поперечные 7 и продольные 8 трещины. Полюсные наконечники 5 для удобства создания контакта с цилиндрической деталью по спиральной поверхности могут быть снабжены разрезами 9, а каждый участок полюсного наконечника между разрезами может иметь, например, шарнирное соединение с магнитопроводом.

Спиральная намагничиваемая полоса участка 6 имеет ширину в виде дуги периметра поперечного сечения детали, определяемой центральным углом а, предпочтительно не менее 90°.

Устройство работает следующим образом.

Электромагнитные модули 1 устанавливают на контролируемую деталь 2 так, чтобы их межполюсные промежутки образовали непрерывный спиральный участок 6 на поверхности детали, на этом участке осущест- вляют магнитопорошковый контроль известным способом приложенного поля. На фиг. 2 условно показана схема намагничивания межполюсного, участка 6 с продольной трещиной 8. Вектор напряженности магнитного поля НГмежду полюсами 5 модуля 1 составляет угол с образующей детали 2, равный 45° (фиг. 1), что делает возможным выявлять поперечные 7 и продольные 8 трещины. Модули 1 однотипны, намагничиванию подвергаются лишь те части поверхности детали, на которых в данный момент осуществляется контроль. Для осмотра нового участка детали можно перемещать относительно друг друга деталь 2 и комплект модулей 2 как в продольном, так и поперечном направлениях (например, сдвигом и вращением детали). При необходимости модули 1 в средней части могут иметь шарнирное соединение, позволяющее использовать модули для деталей разных диаметров. Обмотки 4 электромагнитных модулей 1 могут питаться сравнительно небольшими токами (около 1 А), поскольку длина магнитопровода каждого модуля позволяет разместить количество витков обмотки 4, достаточное для создания магнитного поля требуемой напряженности. Следовательно, устраняются трудности, связанные с использованием больших токов. При этом ширина зоны намагничивания, доступной визуальному осмотру, существенно увеличивается, что позволяет за 3-4 оборота детали проконтролировать всю ее поверхность. Это значительно повышает производительность контроля. Создание же спиральной намагничиваемой поверхности расширяет область выявляемое™ дефектов, а именно, наряду с выявлением поперечно ориентированных нарушений сплошности, можно обнаруживать и попе-

речно ориентированные дефекты (трещины).

Формула изобретения Устройство спирального намагничивания для магнитопорошкового контроля, содержащее п разомкнутых магнитопроводов с полюсными наконечниками и намагничивающую обмотку, отличающееся тем, что, с целью повышения производительности контроля за счет одновременного выявления продольных и поперечных дефектов, магнитолроводы распределены вдоль общей оси, полюсные наконечники каждого магнитопровода скошены так, что зазоры всех магнитопроводов расположены по винтовой линии с углом подъема 45°, а намагничивающая обмотка выполнена в виде п последовательно-согласно включенных секций, размещенных на соответствующих маг- нитопроводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитопорошкового контроля | 1990 |

|

SU1741051A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1992 |

|

RU2020465C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 1992 |

|

RU2020466C1 |

| Намагничивающее устройство | 1989 |

|

SU1793358A1 |

| Намагничивающее устройство для неразрушающего контроля | 1987 |

|

SU1499208A2 |

| Стенд для продольного намагничивания протяженных изделий | 1990 |

|

SU1748033A1 |

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП | 2017 |

|

RU2653121C1 |

| Способ магнитопорошкового контроля деталей сложной формы | 1981 |

|

SU958954A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ПРУЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2784214C1 |

Изобретение относится к устройствам неразрушающего контроля изделий и может быть использовано преимущественно для протяженных цилиндрических деталей. Целью изобретения является повышение производительности контроля за счет одновременного выявления продольных и поперечных дефектов. Для этого в устройстве, содержащем п разомкнутых магнитопрово- дов с полюсными наконечниками и намагни- чивающую обмотку.магнитопроводы распределены вдоль общей оси. полюсные наконечники каждого магнитопровода скошены так, что зазоры всех магнитолроводов расположены по винтовой линии с углом подъема 45°, а намагничивающая обмотка выполнена в виде п последовательно-согласно включенных секций, размещенных на соответствующих магнитолроводах. 2 ил.

| Неразрушающий контроль металлов и изделий | |||

| Справочник под ред | |||

| Г.С.Самойло- вича, 1976, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-23—Публикация

1989-11-09—Подача