Изобретение относится к пищевой промышленности, а именно к производству макаронных изделий.

Известен способ изготовления макаронных изделий из пшеничной муки, заключающийся в смешивании ее с водой, уплотнении и формовании теста и сушки изделий,

В последние годы во всем мире все острее ощущается дефицит зерна пшеницы, в связи с чем разрабатываются дпособы изготовления макаронных изделий с использованием нетрадиционных видов сырья, в частности риса. Кроме того, макаронные изделия из риса являются традиционным продуктом питания народов Азии и Африки, а также относятся к разряду диетических продуктов питания людей, нуждающихся в ги- попротеиновом и аглютеновом питаниях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления макаронных изделий.из рисовой дробленой крупы, предусматривающий мойку крупы водой, сушку крупы до влажности 16-18%, размол ее в муку, заваривание 15-20% муки горячей водой, смешивание заваренной муки с остальными 85-80% незаваренной муки, уплотнение и формование теста с влажностью 32-34% при температуре 45- 50°С и давлении 8-10 МПа и сушку изделий.

V| IhO Ю iCO

ю о

;

Однако многочисленность операций и значительная энергоемкость данного способа ограничивают его применение в промышленности. Кроме того, изготовленные таким образом изделия имеют малопривлекательный белый цвет, несвойственный традиционным макаронным изделиям из пшеничной макаронной муки.

Целью изобретения является упрощение процесса, снижение себестоимости производства макаронных изделий из рисовой дробленой крупы и улучшение их качества.

Поставленная цель достигается тем, что в способе изготовления рисовых макаронных изделий, включающем увлажнение рисового продукта,, желатинирование увлажненной массы, замес теста, формование и сушку изделий, в качестве рисового продукта используют дробленую крупу, увлажнение которой проводят промыванием водой с температурой 20-60°С при соотношении крупы и воды 1 :(1-3) в течение 20-30 с с выделением крупы с влажностью 20-22%, затем перед замесом теста полученную массу выдерживают при температуре 20-60°С в течение 10-30 мин до размера центральной неувлажненной части крупинок не более 200 мкм, а формование с одновременным желатинированием осуществляют на шне- ковом экструдере при температуре теста 90- 110°С и давление 10-12 МПа.

После промывания увлажненный продукт смешивают с тыквенным порошком при соотношении 120:(3-4).

Возможность изготовления макаронных изделий из рисовой дробленой крупы, минуя длительный и энергоемкий процесс размола ее в муку, обусловлена тем, что при влажности крупы 20-22% под действием высоких значений температуры, давления и истирающих усилий, которые можно достичь в цилиндрах шнековых экструдеров (прессов), происходит полная пластификация частиц крупы и желатинирование крахмала по всей толще частиц. Это упрощает процесс производства изделий и снижает их себестоимость, позволяя достичь достаточную степень текучести массы для формования ее продавливанием через фильеры матрицы, а также получить однородную структуру выпрессовываемых изделий без непромешанных частиц.

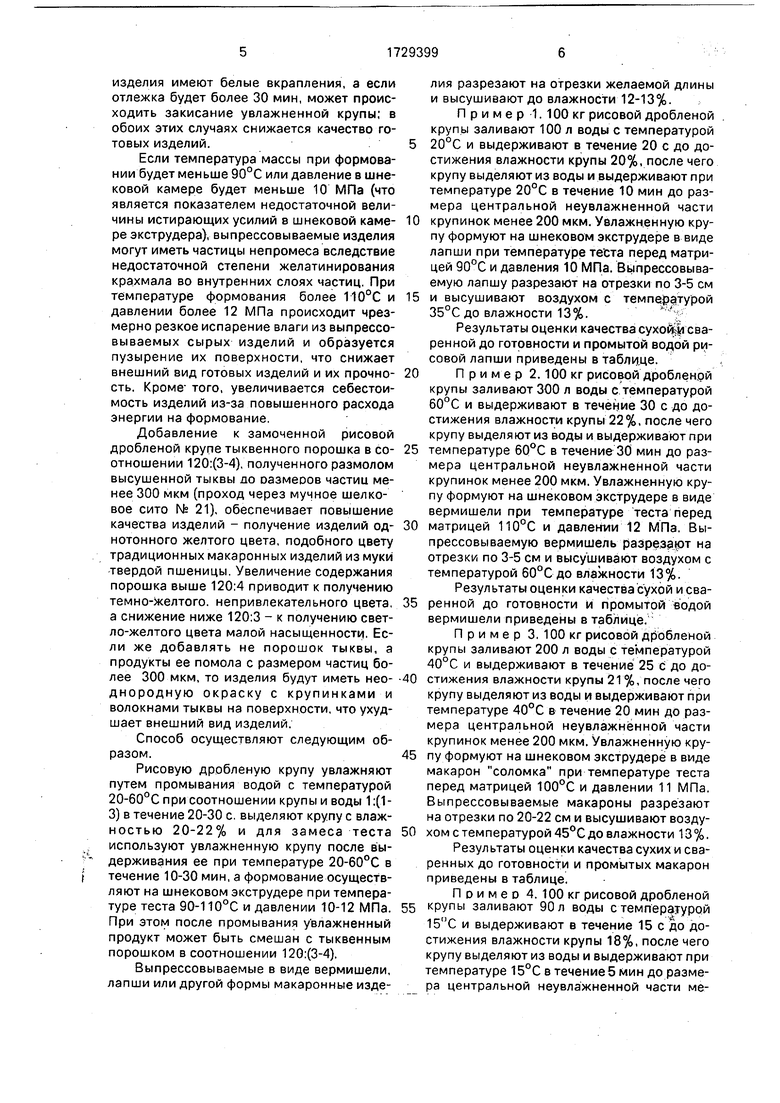

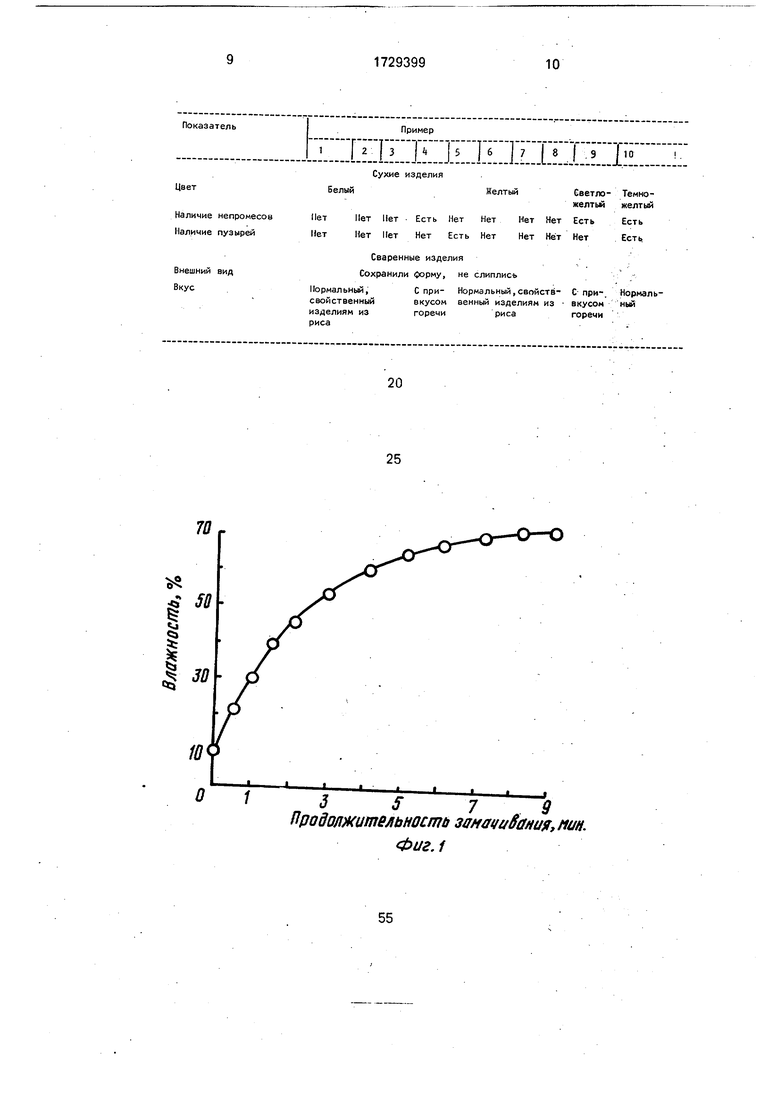

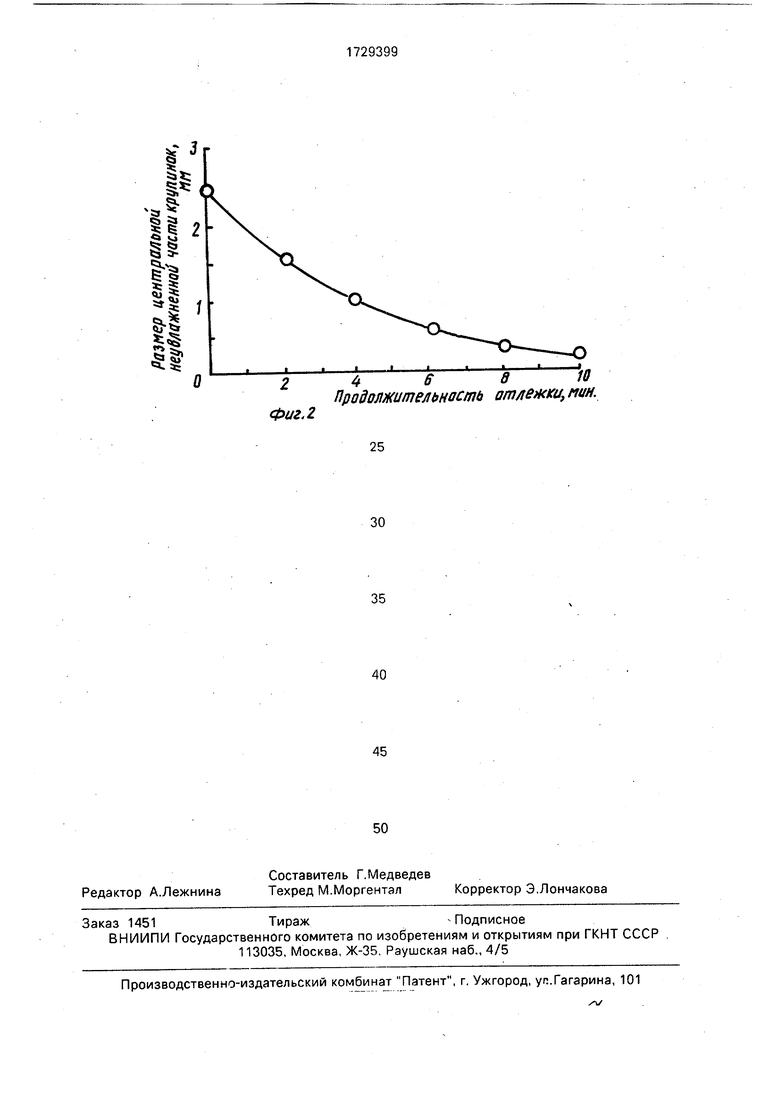

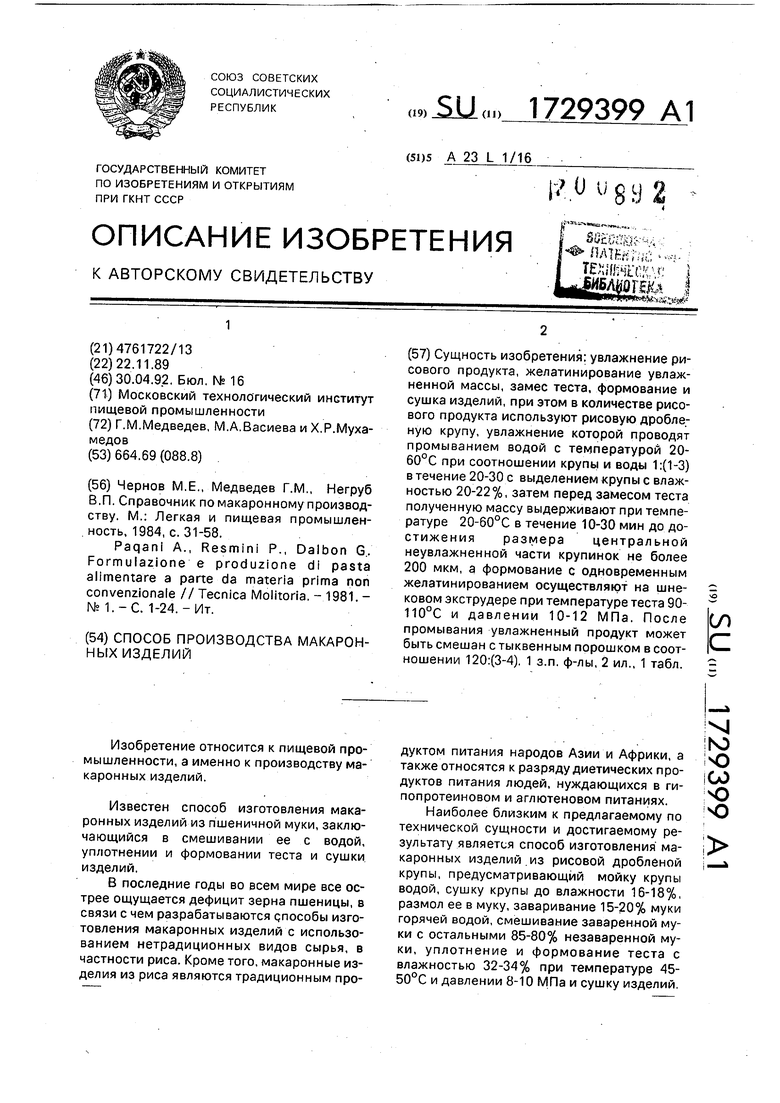

На фиг. 1 приведена кривая изменения влажности рисовой дробленой крупы от продолжительности замачивание в воде с температурой 20-60°С: на фиг. 2 - кривая влияния продолжительности отлежки увлажненной рисовой дробленой крупы с

влажностью 22% на величину неувлажненной центральной части крупинок крупы.

Как видно из полученной кривой (фиг.1), достижение 20-22% влажности рисовой

дробленой крупы, размер частиц которой по ГОСТ 6292-70 составляет 1,5-2,5 мм, имеет место при температуре воды 20-60°С в течение 20-30 с. Меньшая продолжительность замачивания приводит к получению крупы с

0 меньшей, чем 20% влажностью, и макаронные изделия имеют белые непромешанные частицы, снижающие качество изделий: ухудшается внешний вид изделий и снижается их прочность. Большая, чем 30 с, про5 должительность замачивания крупы дает при формовании чрезмерно пластичную массу, выпрессовываемые изделия рвутся и слипаются в комья.

Температура воды более 60°С во время

0 мойки и выдерживания увлажненной крупы нежелательна из-за клейстеризации крахмала в поверхностных слоях частиц крупы, прочного связывания влаги и непоступления ее во внутренние слои частиц, т.е. за5 труднения выравнивания влаги при отлежке крупы по всей толще частиц, что усложняет процесс производства и снижает качество изделий.

При температуре воды менее 20°С про0 цесс впитывания и выравнивания влаги в толще частиц крупы резко замедляется: требуемое увеличение продолжительности мойки и.выдерживания крупы в этом случае увеличивает себестоимость производства

5 изделий и ухудшает их качество из-за появления непромешанных частиц.

При соотношении крупы и воды менее 1:1 количества воды недостаточно для промывки крупы и качество лолученных изде0 лий неудовлетворительное (они имеют горьковатый привкус). Большее, чем 3:1, соотношение воды и крупы увеличивает себестоимость изделий вследствие избыточного расхода воды на мойку.

5 Продолжительность выдерживания (от- желки) замоченной до влажности 20-22% крупы должна быть 10-30 мин: при этом происходит проникновение влаги внутрь частиц крупы, и размер центральной неувлажнен0 ной части наиболее крупных частиц состав- ляет не более 200 мкм (фиг. 2), что обеспечивает полную пастификацию частиц при формовании макаронных изделий на шнековом экструдере. Если размер цент5 ральной неувлажненной части крупинок будет более 200 мкм, изделия будут иметь белые частицы непромеса. Если отлежка замоченной крупы будет меньше 10 мин. будет иметь место именно этот недостаток - размер неувлажненной части более 200 мкм,

изделия имеют белые вкрапления, а если отлежка будет более 30 мин, может происходить закисание увлажненной крупы; в обоих этих случаях снижается качество готовых изделий.

Если температура массы при формовании будет меньше 90°С или давление в шне- ковой камере будет меньше 10 МПа (что является показателем недостаточной величины истирающих усилий в шнековой камере экструдера), выпрессовываемые изделия могут иметь частицы непромеса вследствие недостаточной степени желатинирования крахмала во внутренних слоях частиц. При температуре формования более 110°С и давлении более 12 МПа происходит чрезмерно резкое испарение влаги из выпрессо- вываемых сырых изделий и образуется пузырение их поверхности, что снижает внешний вид готовых изделий и их прочность. Кроме того, увеличивается себестоимость изделий из-за повышенного расхода энергии на формование.

Добавление к замоченной рисовой дробленой крупе тыквенного порошка в соотношении 120:(3-4), полученного размолом высушенной тыквы ло оазмеоов частиц менее 300 мкм (проход через мучное шелковое сито № 21), обеспечивает повышение качества изделий - получение изделий однотонного желтого цвета, подобного цвету традиционных макаронных изделий из муки твердой пшеницы. Увеличение содержания порошка выше 120:4 приводит к получению темно-желтого, непривлекательного цвета, а снижение ниже 120:3 - к получению светло-желтого цвета малой насыщенности. Если же добавлять не порошок тыквы, а продукты ее помола с размером частиц более 300 мкм, то изделия будут иметь неоднородную окраску с крупинками и волокнами тыквы на поверхности, что ухудшает внешний вид изделий.

Способ осуществляют следующим образом.

Рисовую дробленую крупу увлажняют путем промывания водой с температурой 20-60°С при соотношении крупы и воды 1:(1- 3) в течение 20-30 с. выделяют крупу с влаж- ностью 20-22% и для замеса теста используют увлажненную крупу после в ы- держивания ее при температуре 20-60°С в течение 10-30 мин, а формование осуществляют на шнековом экструдере при температуре теста 90-110°С и давлении 10-12 МПа. При этом после промывания увлажненный продукт может быть смешан с тыквенным порошком в соотношении 120:(3-4).

Выпрессовываемые в виде вермишели, лапши или другой формы макаронные изделия разрезают на отрезки желаемой длины и высушивают до влажности 12-13%.

Пример 1.100 кг рисовой дробленой крупы заливают 100 л воды с температурой

5 20°С и выдерживают в течение 20 с до достижения влажности крупы 20%, после чего крупу выделяют из воды и выдерживают при температуре 20°С в течение 10 мин до размера центральной неувлажненной части

0 крупинок менее 200 мкм. Увлажненную крупу формуют на шнековом экструдере в виде лапши при температуре теста перед матрицей 90°С и давления 10 МПа. Выпрессовыва- емую лапшу разрезают на отрезки по 3-5 см

5 и высушивают воздухом с температурой 35°С до влажности 13%. ;

Результаты оценки качества cyxou |i сваренной до готовности и промытой водой рисовой лапши приведены в таблице.

0 П р и м е р 2.100 кг рисовой дроблен.ой крупы заливают 300 л воды с температурой 60°С и выдерживают в течение 30 с до достижения влажности крупы 22%, после чего крупу выделяют из воды и выдерживают при

5 температуре 60°С в течение 30 мин до размера центральной неувлажненной части крупинок менее 200 мкм. Увлажненную крупу формуют на шнековом экструдере в виде вермишели при температуре теста перед

0 матрицей 110°С и давлении 12 МПа. Выпрессовываемую вермишель разрезают на

отрезки по 3-5 см и высушивают воздухом с

температурой 60°С до влажности 13%.

Результаты оценки качества сухой исва5 ренной до готовности и промытой водой вермишели приведены в таблице.

Пример 3. 100 кг рисовой дробленой крупы заливают 200 л воды с температурой 40°С и выдерживают в течение 25 с до до0 стижения влажности крупы 21 %, после чего крупу выделяют из воды и выдерживают при температуре 40°С в течение 20 мин до размера центральной неувлажнённой части крупинок менее 200 мкм. Увлажненную кру5 пу формуют на шнековом экструдере в виде макарон соломка при температуре теста перед матрицей 100°С и давлении 11 МПа. Выпрессовываемые макароны разрезают на отрезки по 20-22 см и высушивают возду0 хом с температурой 45°С до влажности 13%. Результаты оценки качества сухих и сваренных до готовности и промытых макарон приведены в таблице.

Пример 4. 100 кг рисовой дробленой

5 крупы заливают 90л воды с температурой

и выдерживают в течение 15 с до достижения влажности крупы 18%, после чего крупу выделяют из воды и выдерживают при температуре 15°С в течение 5 мин до размера центральной неувлажненной части менее 1 мм. Увлажненную крупу формуют на шнековом экструдере в виде лапши при температуре теста перед матрицей 80°С и давлении 9 МПа. Выпрессовываемую лапшу разрезают на отрезки по 3-5 см и высушивают воздухом с температурой 20°С до влажности 12%.

Результаты оценки качества сухой и сваренной до готовности и промытой водой лапши приведены в таблице.

Пример 5, 100 кг рисовой дробленой крупы заливают 400 л воды с температурой 65°С и выдерживают в течение 35 с до достижения влажности крупы 23%, после чего крупу выделяют из воды и выдерживают при температуре 65°С в течение 35 мин до размера центральной неувлажненной части крупинок менее 200 мкм. Увлажненную крупу формуют на шнековом экструдере в виде вермишели при температуре теста перед матрицей 120°С и давлении 13 МПа. Выпрессовываемую вермишель разрезают на отрезки по 3-5 см и высушивают воздухом с температурой 65°С до влажности 14%.

Результаты оценки качества сухой и сваренной до готовности и промытой водой вермишели приведены в таблице.

Пример 6. Способ осуществляют, как в примере 1. При этом после промывания увлажненный продукт смешивают с 3 кгтык- венного порошка.

Пример 7. Способ осуществляют, как в примере 2. При этом после промывания увлажненный продукт смешивают с 4 кг тыквенного порошка.

Пример 8. Способ осуществляют, как в примере 3. При этом после промывания увлажненный продукт смешивают с 3,5 кг тыквенного порошка.

Пример 9. Способ осуществляют, как в примере 4. При этом после промывания увлажненный продукт смешивают с 2 кг тыквенного порошка.

Пример 10. Способ осуществляют, как в примере 5, При этом после промыва0

5

ния увлажненный продукт смешивают с 5 кг тыквенного порошка,

В таблице приведены результаты оценки качества рисовых макаронных изделий, изготовленных по примерам 1-10.

Использование предлагаемого способа производства рисовых макаронных изделий по сравнению с известным позволяет сократить количество технологических операций, снизить за счет этого сокращения себестоимость производства в 1,2-2 раза, расход электроэнергии, воды и тепла и улучшить качество изделий за счет придания им цвета, аналогичного цвету традиционных макаронных изделий из муки твердой пшеницы.

Формула изобретения

I

1. Способ производства макаронных изделий, включающий увлажнение рисового продукта, желатинирование увлажненной массой, замес теста, формование и сушку изделий, отличающийся тем, что, с целью упрощения процесса, снижения себестоимости и улучшения качества изделий, в качестве рисового продукта используют рисовую дробленую крупу, увлажнение проводят промыванием крупы водой с температурой 20-60°С при соотношении крупы и воды 1;(1-3) в течение 20-30 с с выделением крупы с влажностью 20-22%, затем перед замесом теста полученную массу выдерживают при температуре 20-60°С в течение 10-30 мин до достижения размера центральной неувлажненной части крупинок не более 200 мкм, формование с одновременным желатинированием осуществляют на шнековом экструдере при температуре тес- та 90-110°С и давлении.10-12 МПа.

2. Способ по п. 1,отличающийся тем, что после промывания увлажненный продукт смешивают с тыквенным порошком при соотношении 120:(3-4).

Показатель

Цвет

Наличие непромесов Наличие пузырей

Внешний вид Вкус

iiTiiii:iDiTD:n:n:oE:::

Сухие изделия

БелыйЖелтый Светло- Темножелтый желтый

Пет Пет Нет Есть Нет Нет Нет Нет Есть Есть Нет Нет Нет Нет Есть Нет Нет Нет Нет Есть.

Сваренные изделия Сохранили форму, не слиплись Нормальный, С при- Нормальный,свойств- С присвойственныйизделиям из риса

вкусом венный изделиям из

горечи

риса

вкусом горечи

Нормаль ный

Пример

я не слиплись Нормальный,свойств- С привенный изделиям из

риса

вкусом горечи

Нормальный

| название | год | авторы | номер документа |

|---|---|---|---|

| РИСОВАЯ ЛАПША И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2014 |

|

RU2567520C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ КРЕКЕРОВ | 1992 |

|

RU2056757C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2302125C2 |

| СПОСОБ ПОЛУЧЕНИЯ РИСОВОЙ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2170031C2 |

| ВЕРМИШЕЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2003 |

|

RU2247511C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМООБРАБОТАННЫХ МАКАРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2170030C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466538C1 |

| ПОЛУЧЕНИЕ МАКАРОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2370104C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ И МАКАРОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2375915C2 |

| Полуфабрикат каши, предназначенной для лиц геронтологического профиля, и способ производства каши | 2021 |

|

RU2771252C1 |

Сущность изобретения; увлажнение рисового продукта, желатинирование увлажненной массы, замес теста, формование и сушка изделий, при этом в количестве рисового продукта используют рисовую дробленую крупу, увлажнение которой проводят промыванием водой с температурой 20- 60°С при соотношении крупы и воды 1:(1-3) в течение 20-30 с выделением крупы с влажностью 20-22%, затем перед замесом теста полученную массу выдерживают при температуре 20-60°С в течение 10-30 мин до достижения размера центральной неувлажненной части крупинок не более 200 мкм, а формование с одновременным желатинированием осуществляют на шне- ковом экструдере при температуре теста 90- 110°С и давлении 10-12 МПа. После промывания увлажненный продукт может быть смешан с тыквенным порошком в соотношении 120:(3-4). 1 з.п. ф-лы, 2 ил., 1 табл. сл С

п 3S7 9

Продолжительность замачивания, пин. Фиг.1

246в10

Продолжительность атлежщмм. Фиг, 2

| Чернов М.Е., Медведев Г.М., Негруб В.П | |||

| Справочник по макаронному производству | |||

| М.: Легкая и пищевая промышлен- | |||

| ность, 1984, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Paqani A., Resmini P., Dalbon G. | |||

| Formulazione e produzione di pasta alimentare a parte da materia prima non convenzionale // Tecnica Molitoria | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -Ит. | |||

Авторы

Даты

1992-04-30—Публикация

1989-11-22—Подача