Изобретение относится к медицине, а именно к зубопротезированию, и может быть использовано в ортопедической стоматологии.

Известны зубные протезы, содержащие цельнолитую металлическую основу из сплавов благородных металлов или ко- бальтохромовых сплавов с наплавленной на основу керамикой, в частности фарфором. Толщина такого протеза 1,3-1,5 мм, причем она должна быть одинаковой над всеми опорными зубами для исключения скалывания слоя фарфора при повторных нагреваниях и охлаждениях. Большая толщина металлокерамических коронок требует значительной препаровки твердых тканей, а необходимость равной толщины керамического слоя на всем

протяжении протеза усложняет технологию его изготовления.

Известны способы изготовления зубных протезов путем гальванического осаждения металла на токопроводную поверхность модели с последующим удалением материала модели из полученной оболочки.

Гальванопластическое осаждение металла на модель позволяет получить основу протеза с индивидуальной моделировкой, которая пригодна для нанесения керамического декоративного покрытия и по эксплуатационным характеристикам не отличается от цельнолитой основы протеза, выполненной из того же материала.

Наиболее близким к предлагаемому является способ изготовления зубного протеза. По этому способу металлокерамический протез получают путем напыления на металлическую

основу слоя керамики, полученный распылением керамической мишени в вакуумной камере. Способ позволяет получить коронки толщиной не более 0,5 мм, что позволяет значительно уменьшить препаровку твердых тканей. Слой керамики толщиной 5-10 мкм не скалывается при нагревах и охлаждениях протеза.

Недостатком этого способа являются высокие требования к адгезионному сродству основы и керамического покрытия. Из- за низкой адгезионной прочности сцепления напыление керамики на сплавы хрома, кобальта и никеля невозможно. Из- за чрезмерной дороговизны ограничено использование протезов, основа которых изготовлена из сплава благородного металла с индием и оловом несмотря на хорошую адгезионную прочность сцепления основы с керамикой. В связи с этим при осуществлении описываемого способа, керамическое покрытие наносят на подслой из окислов металлов, имеющих хорошую адгезию как с материалом основы, так и с материалом керамического покрытия, например из диоксида циркония или оксида алюминия. Однако и при таком промежуточном подслое адгезионное сцепление основы с наружным керамическим слоем недостаточно для полного исключения случаев скола керамического покрытия.

Целью изобретения является повышение прочности протеза за счет увеличения адгезионной прочности сцепления покрытия с основой.

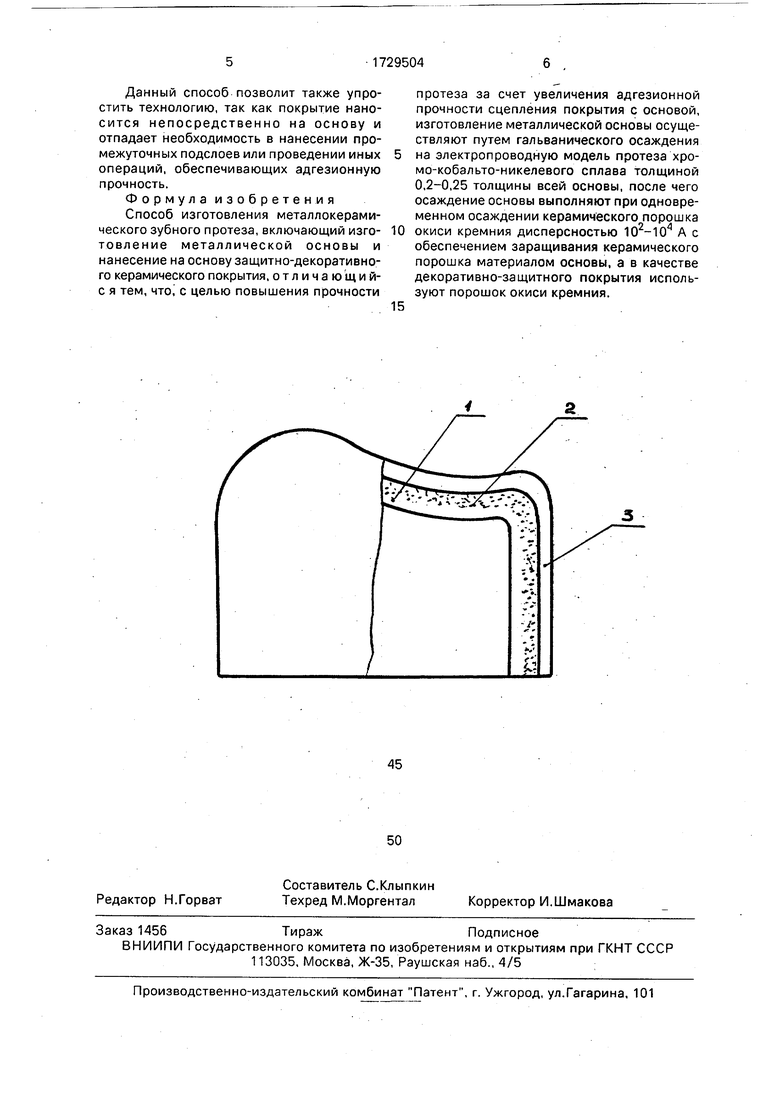

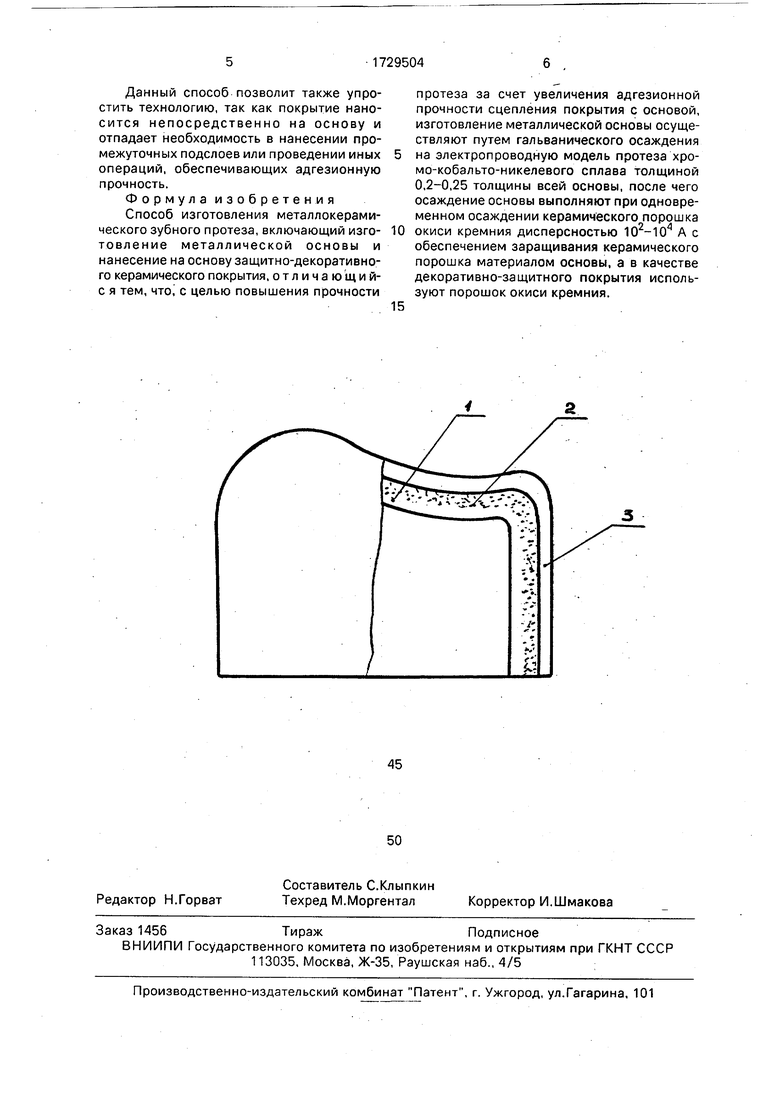

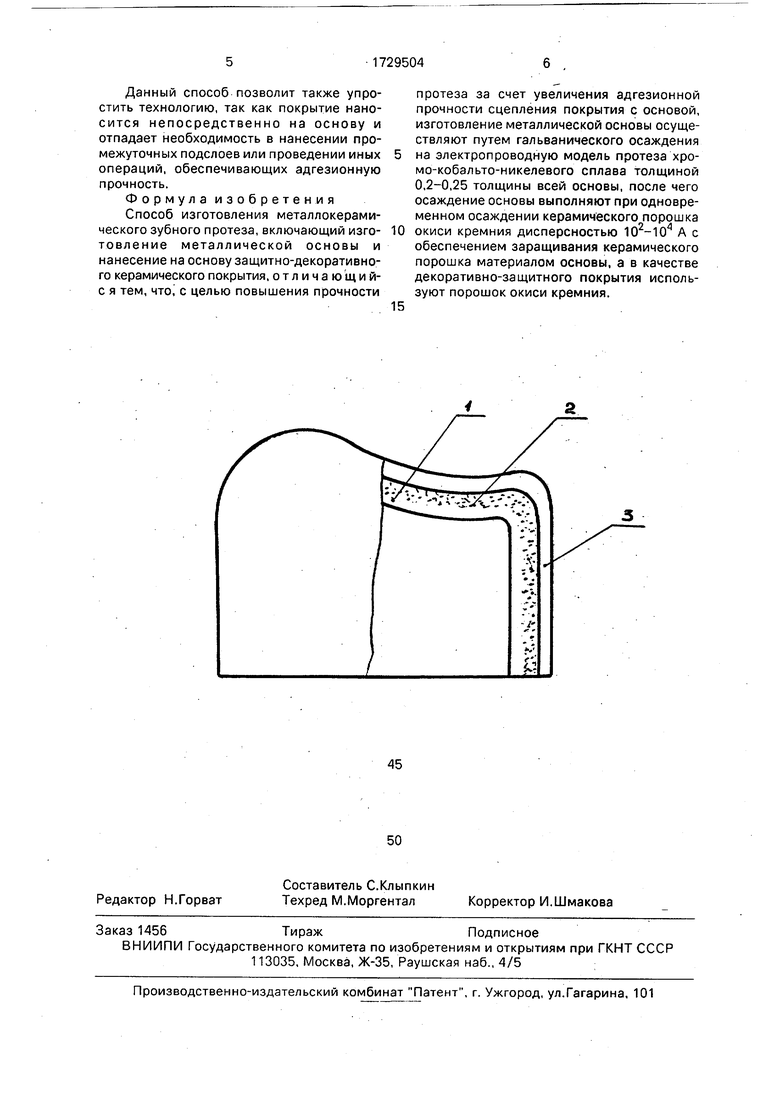

На чертеже показан зубной протез.

Протез содержит металлическую основу 1, выполненную из сплава хрома,кобальта и никеля. В материал основы введен мелкодисперсный порошок фарфора 2, дисперсностью 10 -104А, закрепленный материалом основы при его гальваническом осаждении. На основу нанесено фарфоровое покрытие 3.

П р и м е р. С зубных рядов пациента снимали оттиски. По оттискам из гипса отливали модель, которую уплотняли пропиткой в растворе силиката натрия и сушили при 150°С.

Металлизацию модели выполняли в вакуумной камере, для чего модель обрабатывали тлеющим разрядом при напряжении 2,2 кВ, давление азота 6 х мм в течение 10 мин, а затем осаждали на модель медь при токе дуги - 70А и давлении в камере 3-5 х 10 мм в течение 10 мин без подачи напряжения на подложку .с моделями. Просушенную модель завешивали в качестве катода в гальваническую ванну для осаждения ко- бальто-никелевого сплава.

200 г/л 19 г/л 15 г/л 30 г/л

Кислотность электролита 5,6; температура 30°С.

Электролиз проводился по ступенчатому режиму вначале в течение 5 мин при

0 плотности тока 0,5А/дм , затем в течение 3 ч при плотности тока до 1А/дм . За это время осаждался осадок толщиной 50 мкм.

Затем не прерывая осаждения гальванического осадка в ванну вводили порошок

5 окиси кремния (SiOa) дисперсностью 102- 10 Аи взмучивали электролит. При этом на модели осаждался порошок керамики, который закреплялся гальваническим осадком кобальто-никелевого сплава. Этот процесс

0 продолжался 12 ч, в течение которых сформировалась основа протеза толщиной 400 мкм, причем на 3/4 толщины основы протеза она состояла из смеси металлического сплава и керамического порошка.

5Полученную таким путем основу устанавливали в вакуумной камере, откачивали ее до давления аргона 4 х и включали высокочастотный магнетрон с распыляемой мишенью из Si02.

0Процесс распыления мишени осуществляли по асимметричной схеме при частоте 13,56 МГц, что обеспечило интенсивное распыление мишени и слабую бомбардировку

5 осаждаемого покрытия ионами аргона. Температура поверхности образцов не превышала при этом 90°С. Нанесение покрытия проводили 45 мин, что позволило нанести на основу слой керамики толщиной 6-8 мкм.

0 После этого магнетронный распылитель включили и охлаждали протезы в камере в атмосфере аргона 10 мин.

Полученное покрытие имеет микротвердость 2500 кг/мм . Его электропроводность

5 близка к нулю. Покрытие имеет высокую адгезионную прочность сцепления с основой и не скалывается при нагреве до 400°С и резком охлаждении в воде.

Использование данного способа позво0 ляет повысить адгезионную прочность сцепления керамического покрытия с основой, изготовленной из сплава неблагородных металлов. Это обеспечивается изменением самой основы протеза, введе5 нием в основу той же керамики, из которой выполняют защитно-декоративное покрытие. Такое изготовление основы обеспечивает адгезионное сродство с покрытием и снятие напряжений, возникающих в керамическом слое, особенно при нагревах и охлаждениях протеза.

Данный способ позволит также упростить технологию, так как покрытие наносится непосредственно на основу и отпадает необходимость в нанесении промежуточных подслоев или проведении иных операций, обеспечивающих адгезионную прочность.

Формула изобретен и я Способ изготовления металлокерами- ческого зубного протеза, включающий изго- товление металлической основы и нанесение на основу защитно-декоративного керамического покрытия, отличаю щ и й- с я тем, что с целью повышения прочности

протеза за счет увеличения адгезионной прочности сцепления покрытия с основой, изготовление металлической основы осуществляют путем гальванического осаждения

на электропроводную модель протеза хро- мо-кобальто-никелевого сплава толщиной 0,2-0,25 толщины всей основы, после чего осаждение основы выполняют при одновременном осаждении керамического порошка

окиси кремния дисперсностью 102-104 А с обеспечением заращивания керамического порошка материалом основы, а в качестве декоративно-защитного покрытия используют порошок окиси кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕСТАВРАЦИИ КОМБИНИРОВАННЫХ ЗУБНЫХ ПРОТЕЗОВ ПРИ ЧАСТИЧНЫХ СКОЛАХ КЕРАМИЧЕСКОЙ ОБЛИЦОВКИ | 2013 |

|

RU2535508C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ЗУБНОЙ ПРОТЕЗ | 1993 |

|

RU2057492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЗУБНОГО ПРОТЕЗА | 1996 |

|

RU2098044C1 |

| СПОСОБ НАНЕСЕНИЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1991 |

|

RU2054902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2421182C1 |

| Способ изготовления металлокерамических зубных протезов | 1989 |

|

SU1724200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1992 |

|

RU2090160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗМЕТАЛЛИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2143865C1 |

| Способ изготовления металлокерамических зубных протезов | 1986 |

|

SU1409256A1 |

| Способ изготовления металлокерамических зубных протезов | 2020 |

|

RU2753135C1 |

Изобретение относится к медицине,.а именно к зубопротезированию, и может быть использовано в ортопедической стоматологии. Целью изобретения является повы- шение прочности протеза за счет увеличения адгезионной прочности сцепле2 ния покрытия с основой, Это достигается тем, что осуществление способа изготовления металлокерамического зубного протеза включает изготовление основы из неблагородного коррозионно-стойкого металла и на нее защитно-декоративного керамического покрытия, на электропроводную модель гальванически осаждают слой материала основы толщиной 0,2-0,25 толщины готовой основы. Дальнейшее гальваническое осаждение основы выполняют при одновременном осаждении на нее керамического порошка дисперсностью 102-104 А. Его заращивают гальванически осаждаемым металлом до наращивания осадка на полную толщину готовой основы. Керамическое защитно-декоративное покрытие выполняют из того же материала, что и порошок, и наносят непосредственно на основу. 1 ил. сл С

| Хасуи А | |||

| и Маричаки О | |||

| Наплавка и напыление | |||

| М., 1985, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

Авторы

Даты

1992-04-30—Публикация

1989-05-31—Подача