Изобретение относится к устройствам, используемым для смешивания неоднородных жидких сред в различных отраслях народного хозяйства, позволяя интенсифицировать процессы диспергирования и эмульгирования, а также повысить качество приготавливаемой смеси.

Прототипом данного изобретения является кавитационный диспергатор, состоящий из корпуса и полого ротора, снабженного всасывающей трубкой в виде трубы Вентури с винтом, нижний конец которого размещен внутри отражателя, установленного в нижней части корпуса.

Известный диспергатор является весьма эффективным устройством, с помощью которого могут быть приготовлены дисперсии и эмульсии различных типов. Однако, весьма важным вопросом при проектировании и изготовлении таких дислергаторов является определение соотношения величины

расстояния нижней части всасывающей тру- - бы ротора - Н от поверхности дна корпуса к | величине ее диаметра Д. Поскольку именно А величина соотношения таких параметров существенно сказывается на насосном эф- Г4 фекте перекачиваемой через всасывающую fO трубу жидкости, а следовательно, на величи- О не удельных энергозатрат, необходимых на СЛ реализацию самого процесса диспергиро- Qs вания, а также сказывается и на его эффек- |ч, тивности.

Цель изобретения - интенсификация s процесса диспергирования путем уменыие- . ния удельных энергозатрат не его реализа- Ю цию.

Интенсификация процесса диспергирования в кавитационном диспергаторе с центральной циркуляционной трубой может быть достигнута лишь путем увеличения величины удельного расхода - Q, перекачиваемого через ее проходное сечение.

Условием для повышения величины расхода является наличие в нижней части корпуса смесителя, непосредственно под всасывающим участком трубы, такого объема среды, который бы при различных значениях частоты вращения ротора п (об/мин) позволял создать условия для непрерывной подачи в отверстие трубы диаметром D потока жидкости, обеспечивающей требуемую величину Q. Для формирования такого объема самым важным условием, как показали исследования, является наличие определенного значения величины Н - удаления нижней части вращающейся трубы ротора от внутренней поверхности дна корпуса.

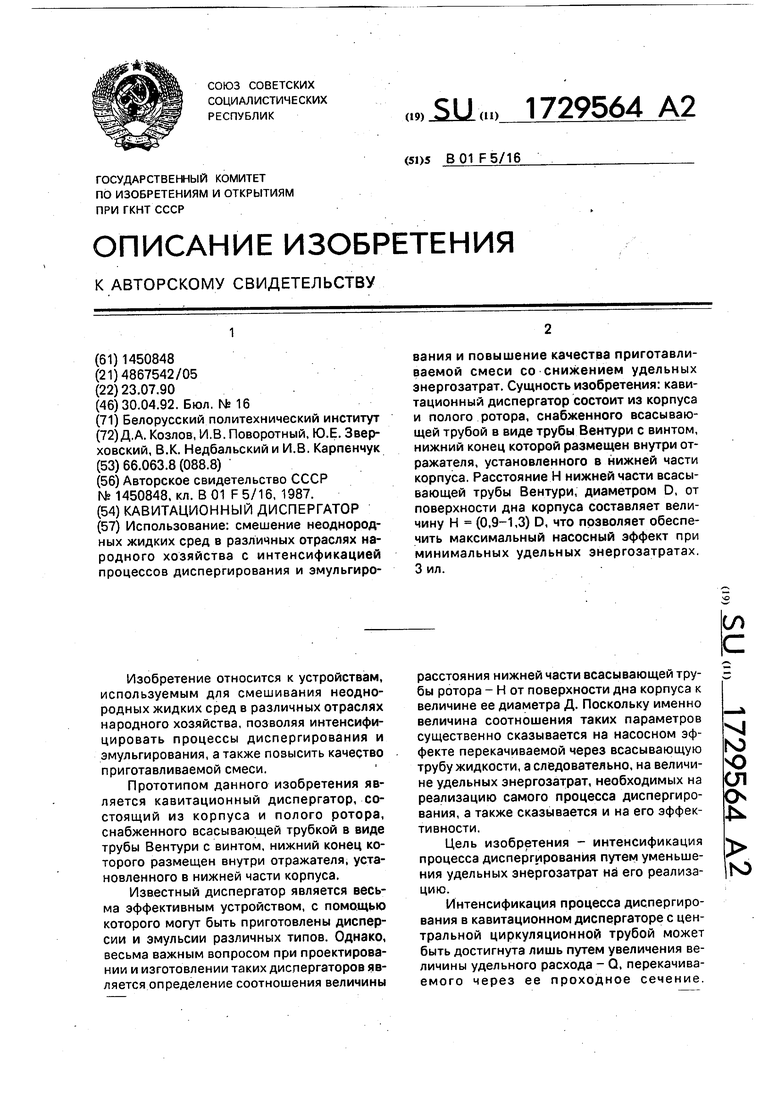

На фиг.1 представлен предлагаемый ка- витационный диспергатор, с нумерацией его основных частей, продольный разрез.

Диспергатор содержит корпус 1 с крышкой 2. Входной штуцер 3 и выходной штуцер 4 установлены на корпусе 1. Полый ротор 5 с центральным и периферийными выходными каналами установлен на приводном валу 6 по оси корпуса 1. Диспергатор снабжен упругими пластинами 7, прикрепленными к внутренней поверхности корпуса 1 и ориентированными попеременно под различными углами к его оси, и отражателем 8 с окнами, установленными в нижней части корпуса 1. Ротор 5 снабжен всасывающей трубой 10, имеющей форму трубы Вентури, с винтом 11. Нижний конец всасывающей трубы диаметром D размещен внутри отражателя 8 и отстоит от поверхности дна корпуса 1 на величину Н. Ротор 5 снабжен также крыльчаткой 12, установленной напротив центрального входного канала. Упругие пластины 7 установлены под выходными каналами ротора 13, выполненными в виде направленных вниз отверстий. Внутренняя поверхность ротора 5 выполнена шерооватой, например, в виде микрозубьев.

Диспергатор работает следующим образом.

При вращении ротора 5 в его полости за счет центробежных сил создается разряжение, при этом рабочая жидкость под избыточным давлением через окна 9 отражателя 8, и с помощью винта 11 по трубе Вентури 10 перекачивается в полость ротора. При вращении лопастей винта 11 за ним образуются кавитационные каверны по всему сечению трубы 10, образованию которых способствует форма (Вентури) трубы 10.

Плотность среды в точках возникновения кавитации значительно меняется от плотности насыщенного пара до плотности жидкости. Постоянное возникновение и разрушение каверны приводит к непрерывным фазовым превращениям вещества по схеме жидкость - пар - жидкость. Схло- пывание каверны, осуществляемое образованием кумулятивных микроструй со

скоростью -1000 м/с и ударными местными давлениями порядка 1-10 П-а с распространением сферических волн в жидкости, аналогично действию микровзрывов. В результате таких многосторонних воз0 действий происходит диспергирование и измельчение рабочей среды.

Далее под действием четырех лопаток крыльчатки 12 и под действием центробежных сил рабочая среда перетекает на

5 периферию ротора. При движении по шероховатой внутренней поверхности (в виде микрозубьев) она также кавитирует, дробится, измельчается и перемешивается.

Затем через ориентированные вниз от0 верстия 13 в роторе 5 рабочая среда под действием центробежных сил свободно падает на короткие упругие пластины 7, расположенные на некотором расстоянии между собой и установленные под различным уг5 лом к оси корпуса, и, разбрызгиваясь, перемешивается в верхних слоях жидкости.

Таким образом, жидкость и диспергируемый материал подвергаются многократному гидродинамическому воздействию, в

0 результате чего происходит интенсивное перемешивание, дробление, диспергирование рабочей среды.

При этом ротор контактирует с перемешиваемой средой своей внешней поверх5 ностью только через нижнюю часть всасывающей трубы 10., что снижает общее гидродинамическое сопротивление по сравнению с действием при полностью загруженном роторе.

0 Однако, для эффективной работы смесителя важным вопросом является выбор соотношения между диаметром входной (всасывающей) части трубы ротора и расстоянием ее от дна корпуса. Так при малых

5 значениях параметра Н и при больших значениях величины п создаются условия/при которых затруднено поступление жидкости в отверстие всасывающей трубы, что сказывается на снижении величины Q, a

0 следовательно, на увеличении времени диспергирования, росте удельных энергозатрат и снижении эффективности самого процесса. В случае, если величина Н назначается слишком большой, то это сказывается на

5 увеличении времени диспергирования, поскольку объем слоя жидкости, в котором не вращается рабочий орган, неоправдано увеличивается, и следовательно, для его обработки необходимо дополнительное вре- мя. Поэтому наиболее целесообразным

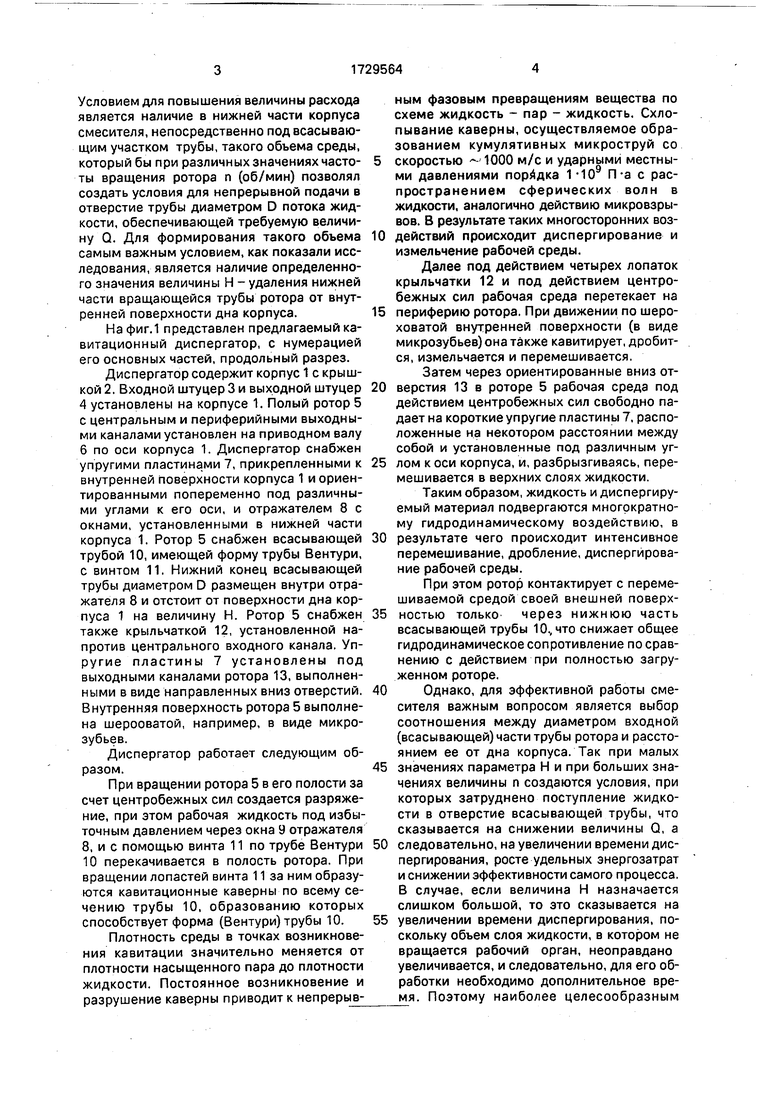

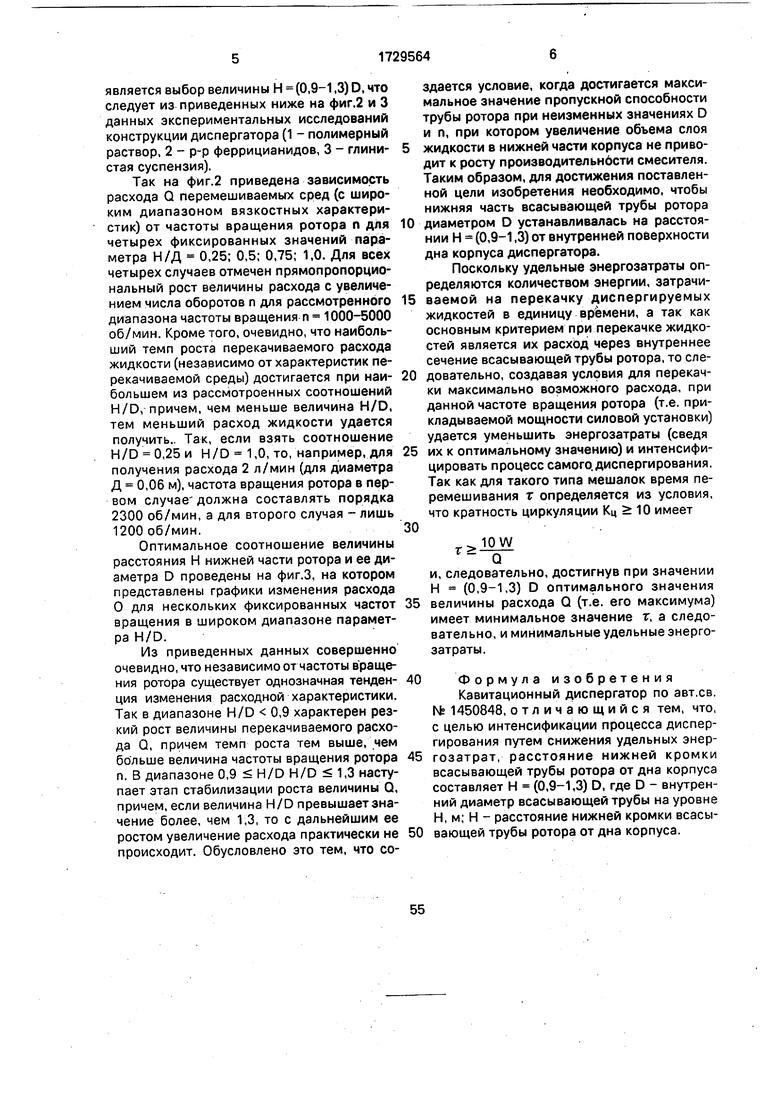

является выбор величины Н (0,9-1,3)0, что следует из приведенных ниже на фиг.2 и 3 данных экспериментальных исследований конструкции диспергатора (1 - полимерный раствор, 2 - р-р феррицианидов, 3 - глинистая суспензия).

Так на фиг.2 приведена зависимость расхода Q перемешиваемых сред (с широким диапазоном вязкостных характеристик) от частоты вращения ротора п для четырех фиксированных значений параметра Н/Д 0,25; 0,5; 0,75; 1,0. Для всех четырех случаев отмечен прямопропорцио- нальный рост величины расхода с увеличением числа оборотов п для рассмотренного диапазона частоты вращения п 1000-5000 об/мин. Кроме того, очевидно, что наибольший темп роста перекачиваемого расхода жидкости (независимо от характеристик перекачиваемой среды) достигается при наибольшем из рассмотроенных соотношений H/D, причем, чем меньше величина H/D, тем меньший расход жидкости удается получить.. Так, если взять соотношение H/D 0,25 и H/D 1,0, то, например, для получения расхода 2 л/мин (для диаметра Д 0,06 м), частота вращения ротора в первом случае должна составлять порядка 2300 об/мин, а для второго случая - лишь 1200 об/мин,

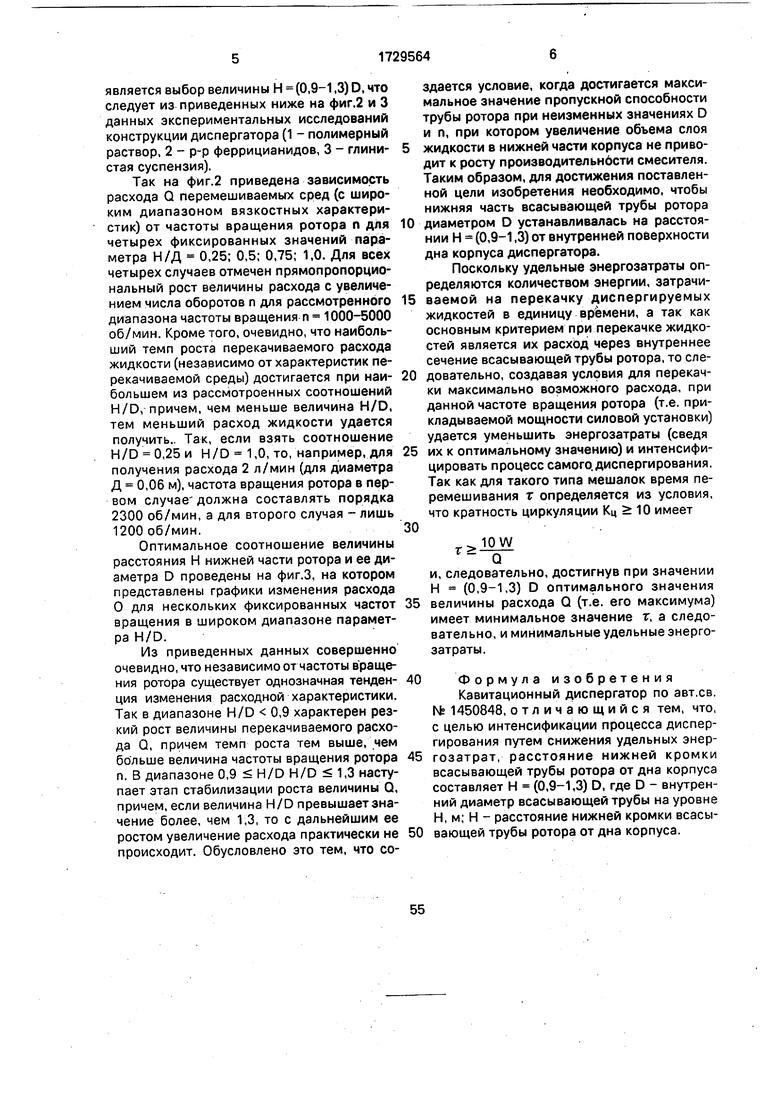

Оптимальное соотношение величины расстояния Н нижней части ротора и ее диаметра D проведены на фиг.З, на котором представлены графики изменения расхода О для нескольких фиксированных частот вращения в широком диапазоне параметра H/D.

Из приведенных данных совершенно очевидно, что независимо от частоты вращения ротора существует однозначная тенденция изменения расходной характеристики. Так в диапазоне H/D 0,9 характерен резкий рост величины перекачиваемого расхода Q, причем темп роста тем выше, чем больше величина частоты вращения ротора п. В диапазоне 0,9 H/D H/D 1,3 наступает этап стабилизации роста величины Q, причем, если величина H/D превышает значение более, чем 1,3, то с дальнейшим ее ростом увеличение расхода практически не происходит. Обусловлено это тем, что создается условие, когда достигается максимальное значение пропускной способности трубы ротора при неизменных значениях D и п, при котором увеличение объема слоя

жидкости в нижней части корпуса не приводит к росту производительности смесителя. Таким образом, для достижения поставленной цели изобретения необходимо, чтобы нижняя часть всасывающей трубы ротора

диаметром D устанавливалась на расстоянии Н (0,9-1,3) от внутренней поверхности дна корпуса диспергатора.

Поскольку удельные энергозатраты определяются количеством энергии, затрачиваемой на перекачку диспергируемых жидкостей в единицу времени, а так как основным критерием при перекачке жидкостей является их расход через внутреннее сечение всасывающей трубы ротора, то следовательно, создавая условия для перекачки максимально возможного расхода, при данной частоте вращения ротора (т.е. прикладываемой мощности силовой установки) удается уменьшить энергозатраты (сведя

их к оптимальному значению) и интенсифицировать процесс самого диспергирования. Так как для такого типа мешалок время перемешивания т определяется из условия, что кратность циркуляции Кц 10 имеет

.

10W

и, следовательно, достигнув при значении Н (0,9-1,3) D оптимального значения величины расхода Q (т.е. его максимума) имеет минимальное значение г, а следовательно, и минимальные удельные энергозатраты.

Формула изобретения

Кавитационный диспергатор по авт.св. № 1450848, отличающийся тем, что, с целью интенсификации процесса диспергирования путем снижения удельных энергозатрат, расстояние нижней кромки всасывающей трубы ротора от дна корпуса составляет Н (0,9-1,3) D, где D - внутренний диаметр всасывающей трубы на уровне Н, м; Н - расстояние нижней кромки всасывающей трубы ротора от дна корпуса.

Q,

ID

u c

20

/8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УВЕЛИЧЕНИЯ АМПЛИТУДЫ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ПРОДУКТИВНЫЕ ПЛАСТЫ | 2010 |

|

RU2456438C2 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ ДЛЯ ОТКАЧКИ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2008 |

|

RU2374497C1 |

| АППАРАТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ВЗАИМОДЕЙСТВИЯ ФАЗ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2000 |

|

RU2186614C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЖИДКОСТИ | 1992 |

|

RU2029284C1 |

| Реактор И.Д.Лучейко | 1985 |

|

SU1323127A1 |

| НАСОС-ДИСПЕРГАТОР | 1996 |

|

RU2094109C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2033242C1 |

| КОНДИЦИОНЕР | 2011 |

|

RU2579722C2 |

| Инерционный пылеуловитель | 1987 |

|

SU1563737A1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2429066C1 |

Использование: смешение неоднородных жидких сред в различных отраслях народного хозяйства с интенсификацией процессов диспергирования и эмульгирования и повышение качества приготавливаемой смеси со снижением удельных энергозатрат. Сущность изобретения: кави- тационный диспергатор состоит из корпуса и полого ротора, снабженного всасывающей трубой в виде трубы Вентури с винтом, нижний конец которой размещен внутри отражателя, установленного в нижней части корпуса. Расстояние Н нижней части всасывающей трубы Вентури, диаметром D, от поверхности дна корпуса составляет величину Н (0,9-1,3) D, что позволяет обеспечить максимальный насосный эффект при минимальных удельных энергозатратах. 3 ил.

| Кавитационный диспергатор | 1987 |

|

SU1450848A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-23—Подача