(54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ШЛАМОВ ОЖИЖЕНИЯ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения шлама ожижения угля | 1983 |

|

SU1260385A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| Газораспределительное устройство | 1981 |

|

SU980804A1 |

| Струйный реактор для высокоскоростного пиролиза пылевидного твердого топлива | 1989 |

|

SU1789548A1 |

| РЕАКТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2008 |

|

RU2393387C2 |

1

Изобретение относится к устройствам, служащим для проведения . процессов разделения шламов гидрогенизации и термического растворения углей, и может быть использовано в нефтяной, нефтехимической, нефтеперерабатывающей, угольной и других отраслях промышленности.

Известно устройство для разделения шлама термического растворения угля, состоящее из горизонтальной цилиндрической емкости, у которой диаметр намного превышает ее длину. Шлам вводится в аппарат через тангенсальнорасположенный

фланец 1.

Недостатками этой конструкции являются эрозия BbihycKHbix устройств, сложность выгрузки продуктов разделения, необходимость периодической очистки выпускных приспособлений от налипшего шлама.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для сушки сыпучих и пастообразных материалов, например химических продуктов, содержащее вертикальный корпус, питатель, патрубки для подвода теплоносителя и вывода газа и сухого продукта. По оси корпуса на вертикальном валу установлены радиальные лопасти для удаления налипшего материала со стенок 2.

Однако известное устройство не позволяет эффективно разделять и высушивать

5 шламы ожижения углей, представляющие из себя гетерогенную систему, состоящую из жидких фракций и твердых продуктов (15-30 мае. %), в связи с тем, что загрузочное устройство не позволяет эффектив Q но распределить шлам в объеме верхней части камеры из-за его налипания и зашлаковывания на выходе из шнека-питателя; выпускное Газовое устройство препятствует нормальному разделению твердой и жидкой фаз из-за уноса с газовым потоком

15 частичек твердой фазы размером 5-40 мкм; система подачи теплоносителя через патрубки не позволяет по высоте камеры регулировать количество подаваемого газового теплоносителя.

Целью изобретения является повышение

20 эффективности разделения шлама на твердые и жидкие продукты и предотвращение зашлаковывания устройства.

Поставленная цель достигается тем, что устройство, содержащее вертикальный корnyc, питатель, патрубки для подвода теплоносителя и вывода газа и сухого продукта, снабжено пустотелым барабаном с лопатками, расположенными наклонно по спирали на его наружной поверхности, и с открытым нижним торцом, а корпус выполнен в виде каскада установленных друг над другом цилиндрических камер с последовательно уменьшающимися сверху вниз размерами и конических соединительных элементов, при этом пустотелый барабан размещен в верхней камере.

Целесообразно, чтобы патрубки для подвода теплоносителя были расположены в каждой цилиндрической камере.

Такое конструктивное выполнение элементов аппарата позволяет эффективно проводить процесс разделения шлама ожижения угля на твердые и жидкие фазы, удаляемые из аппарата в виде парогазовой смеси, предотвратить налипание и коксование шлама на выходе и стенках аппарата.

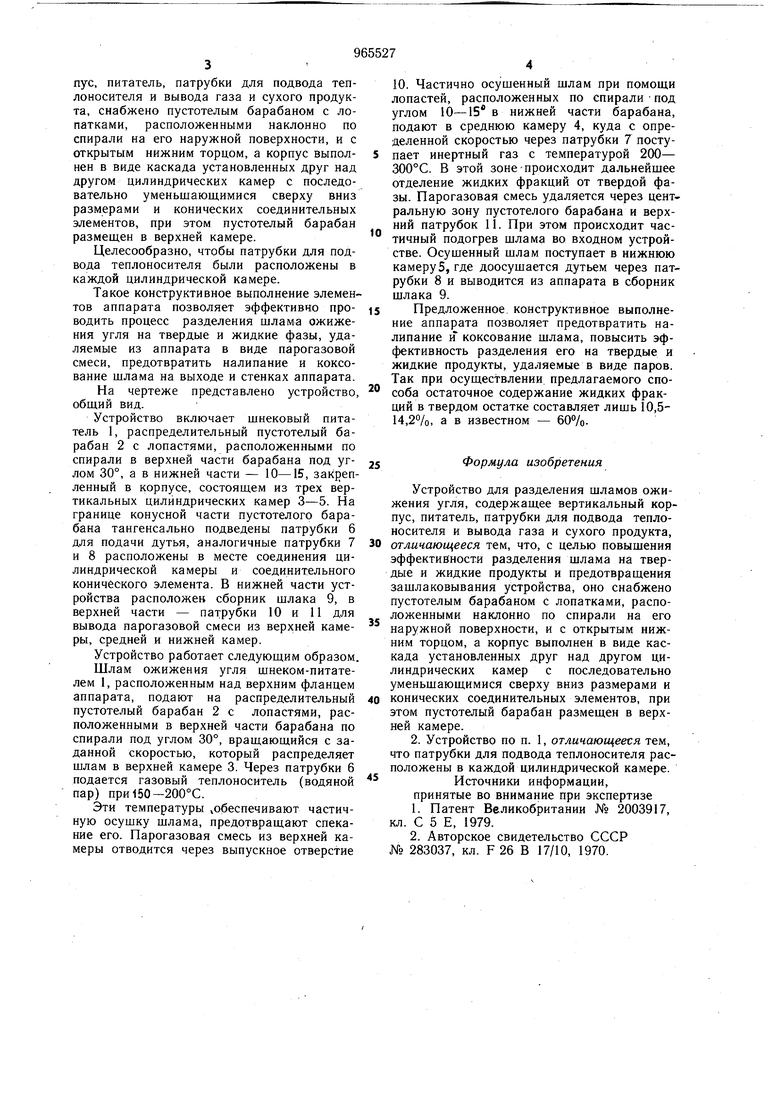

На чертеже представлено устройство, общий вид.

Устройство включает шнековый питатель 1, распределительный пустотелый барабан 2 с лопастями, расположенными по спирали в верхней части барабана под углом 30°, а в нижней части - 10-15, закрепленный в корпусе, состоящем из трех вертикальных цилиндрических камер 3-5. На границе конусной части пустотелого барабана тангенсально подведены патрубки 6 для подачи дутья, аналогичные патрубки 7 и 8 расположены в месте соединения цилиндрической камеры и соединительного конического элемента. В нижней части устройства расположен сборник шлака 9, в верхней части - патрубки 10 и 11 для вывода парогазовой смеси из верхней камеры, средней и нижней камер.

Устройство работает следующим образом.

Шлам ожижения угля шнеком-питателем 1, расположенным над верхним фланцем аппарата, подают на распределительный пустотелый барабан 2 с лопастями, расположенными в верхней части барабана по спирали под углом 30°, вращающийся с заданной скоростью, который распределяет шлам в верхней камере 3. Через патрубки 6 подается газовый теплоноситель (водяной пар) при150-200°С.

Эти температуры 1обеспечивают частичную осушку шлама, предотвращают спекание его. Парогазовая смесь из верхней камеры отводится через выпускное отверстие

Предложенное, конструктивное выполнение аппарата позволяет предотвратить налипание и коксование шлама, повысить эффективность разделения его на твердые и жидкие продукты, удаляемые в виде паров. Так при осуществлении предлагаемого способа остаточное содержание жидких фракций в твердом остатке составляет лищь 10,514,2%, а в известном - 60%.

Формула изобретения

Устройство для разделения шламов ожижения угля, содержащее вертикальный корпус, питатель, патрубки для подвода теплоносителя и вывода газа и сухого продукта, отличающееся тем, что, с целью повышения эффективности разделения шлама на твердые и жидкие продукты и предотвращения защлаковывания устройства, оно снабжено пустотелым барабаном с лопатками, расположенными наклонно по спирали на его наружной поверхности, и с открытым нижним торцом, а корпус выполнен в виде каскада установленных друг над другом цилиндрических камер с последовательно уменьшающимися сверху вниз размерами и конических соединительных элементов, при этом пустотелый барабан размещен в верхней камере.

принятые во внимание при экспертизе

Выход газа через холодильник

Авторы

Даты

1982-10-15—Публикация

1981-03-11—Подача