Изобретение относится к расфасовочно-упако вечному оборудованию для жидких или полужидких продуктов и может быть использовано, в частности, в молочной промышленности для автоматизированного розлива сметаны во фляги с использованием разливочных машин.

Известно устройство для дозированной подачи молочного продукта, содержащее расходный резервуар, мерные цилиндры, клапаны с системой управления, механизм подачи тары и подъемно-опускные столики.

Недостатки известного устройства состоят в том, что в нем использован принцип

самотека для наполнения мерных цилиндров, что ограничивает возможность использования устройства для розлива вязких полужидких продуктов, в частности, сметаны, а также снижает производительность и точность дозирования. Известное устройство имеет сложную конструкцию и низкую эксплуатационную надежность, а малые объемы расходного резервуара и мерных цилиндров не позволяют использовать устройство для розлива продукта во фляги большого объема.

Известно также устройство для дозированной подачи вязких жидкостей, содержах|со о

О

ю ю

жащее корпус, цилиндр, поршень, переднюю и заднюю камеры и регулирующий элемент.

Недостатками известного устройства являются сложность конструкции, малый объем дозирования, низкая эксплуатационная надежность и невозможность использования для автоматизированного розлива сметаны во фляги.

Из известных наиболее близким к изобретению является устройство для автоматизированного розлива сметаны во фляги, включающее уравнительный бак, дозирующее устройство, транспортер с приводом, пневмооборудование и пульт управления.

Недостатки этого устройства состоят в том, что его функциональные возможности ограничены малой производительностью. Известное устройство имеет сложную конструкцию, значительную металлоемкость, низкую эксплуатационную надежность. Использование весового дозирующего устройства сложной конструкции снижает надежность работы и ограничивает производительность оборудования, а также не позволяет использовать его в автоматическом режиме при розливе продукта во фляги, имеющие различные вес и емкость. Недостатки известного устройства затрудняют возможность его применения в поточной линии розлива сметаны во фляги.

Цель изобретения - повышение производительности и эксплуатационной надежности.

Цель изобретения достигается тем, что устройство для автоматизированного розлива сметаны во фляги, содержащее общую емкость, насос подачи продукта, опорную станину, общий трубопровод для подачи продукта, блоки пневмооборудования и электрооборудования, транспортер с приводом, пульт управления и первое дозирующее устройство, дополнительно снабжено вторым дозирующим устройством, проходными клапанами с пневмоприводом, датчиками нижнего и верхнего уровня в емкостях дозирующих устройств, сливными соединительными и выходными патрубками, механизмами останова и захвата фляг и кольцевым трубопроводом с запорным клапаном, установленным на насосе подачи продукта, при этом первое и второе дозирующие устройства подсоединены к общим трубопроводам подачи и слива продукта с помощью соединительных и сливных патрубков и запорных клапанов, установленных на трубопроводах подачи и слива продукта, датчики нижнего и верхнего уровня электрически связаны с запорными клапанами подачи и слива продукта через

блоки электро- и пневмооборудования, причем сливные патрубки линии подачи входят внутрь емкостей дозирующих устройств, а механизмы останова и захвата фляг расположены на опорной станине в зоне розлива под выходным патрубком.

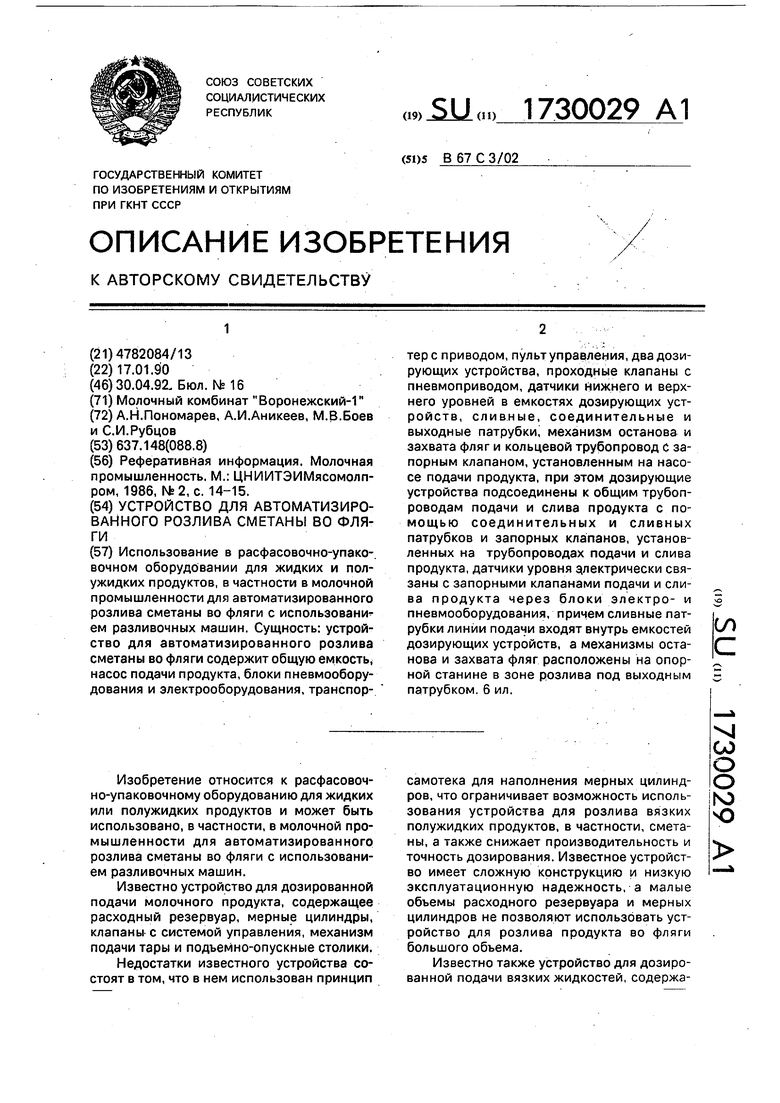

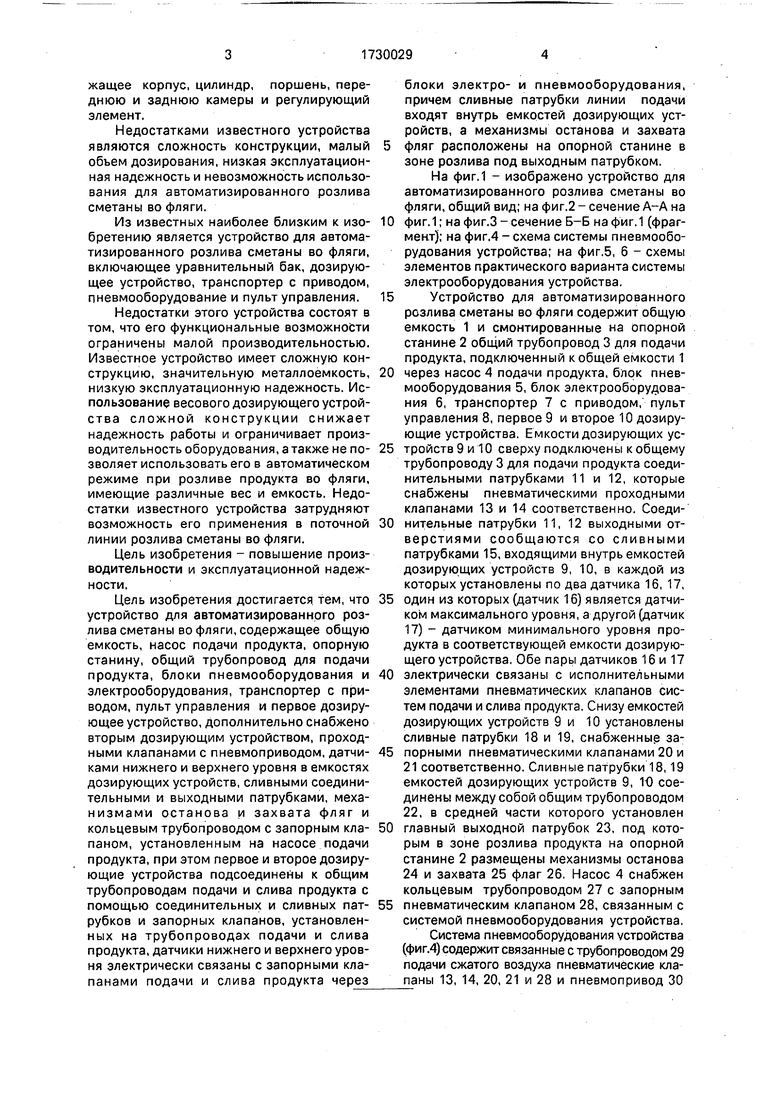

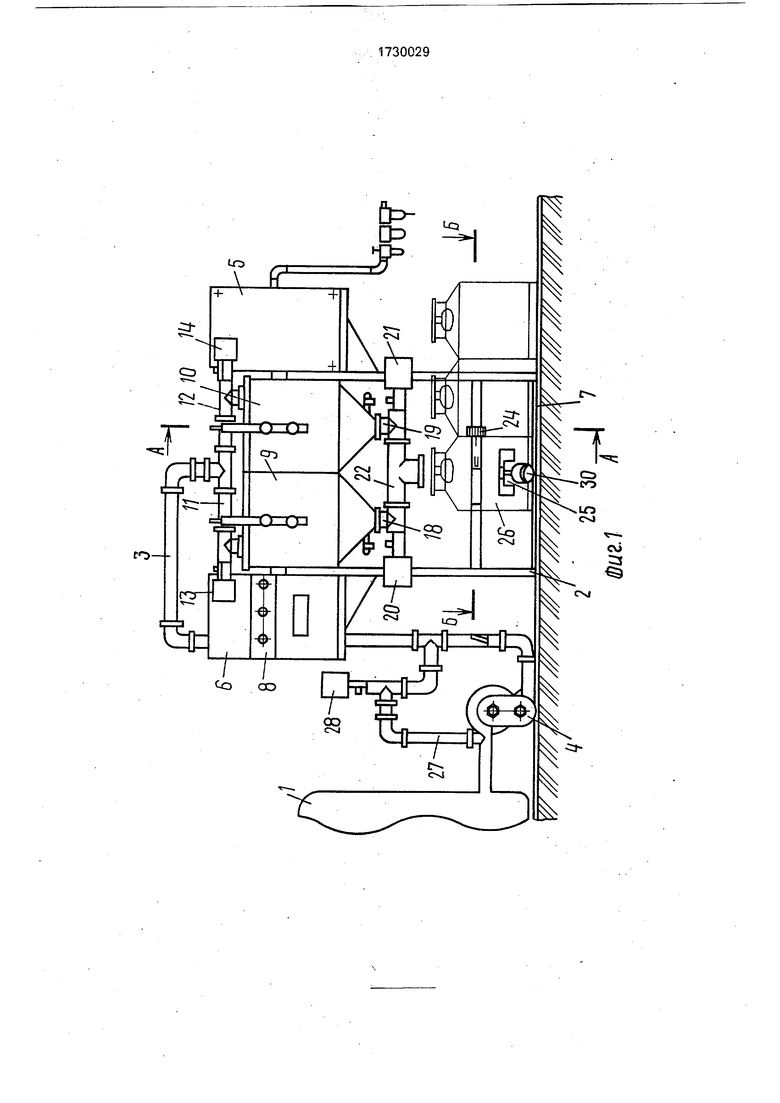

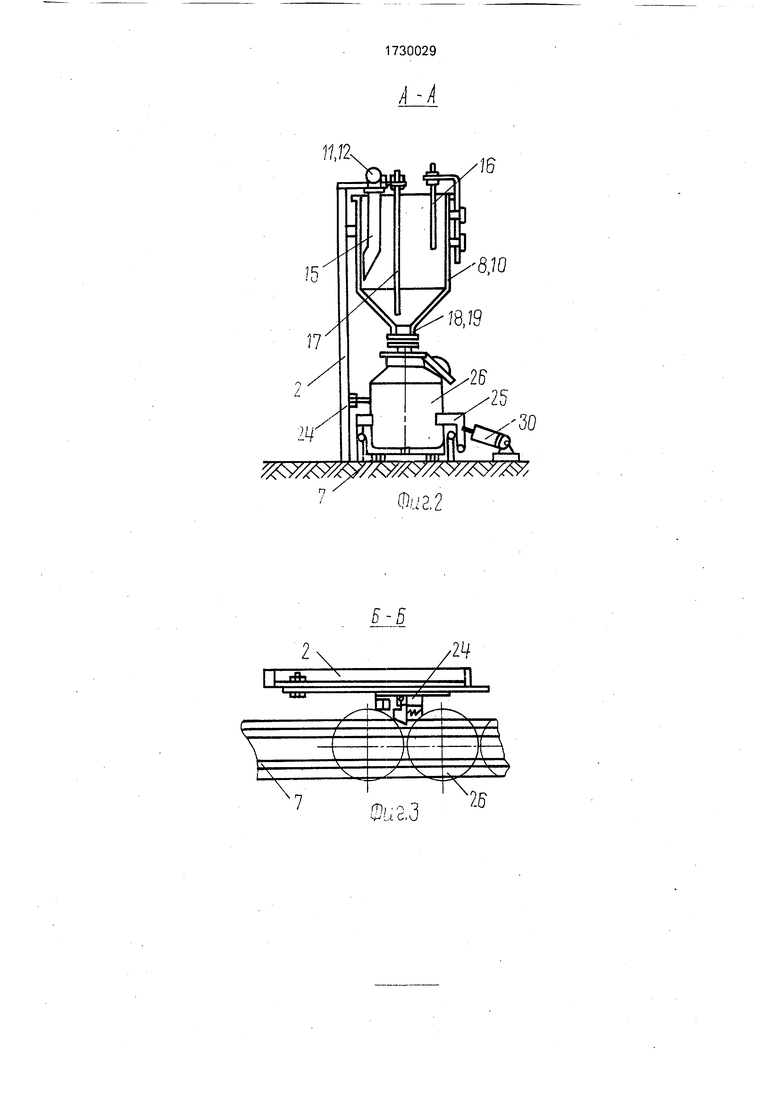

На фиг.1 - изображено устройство для автоматизированного розлива сметаны во фляги, общий вид; на фиг.2 - сечение А-А на

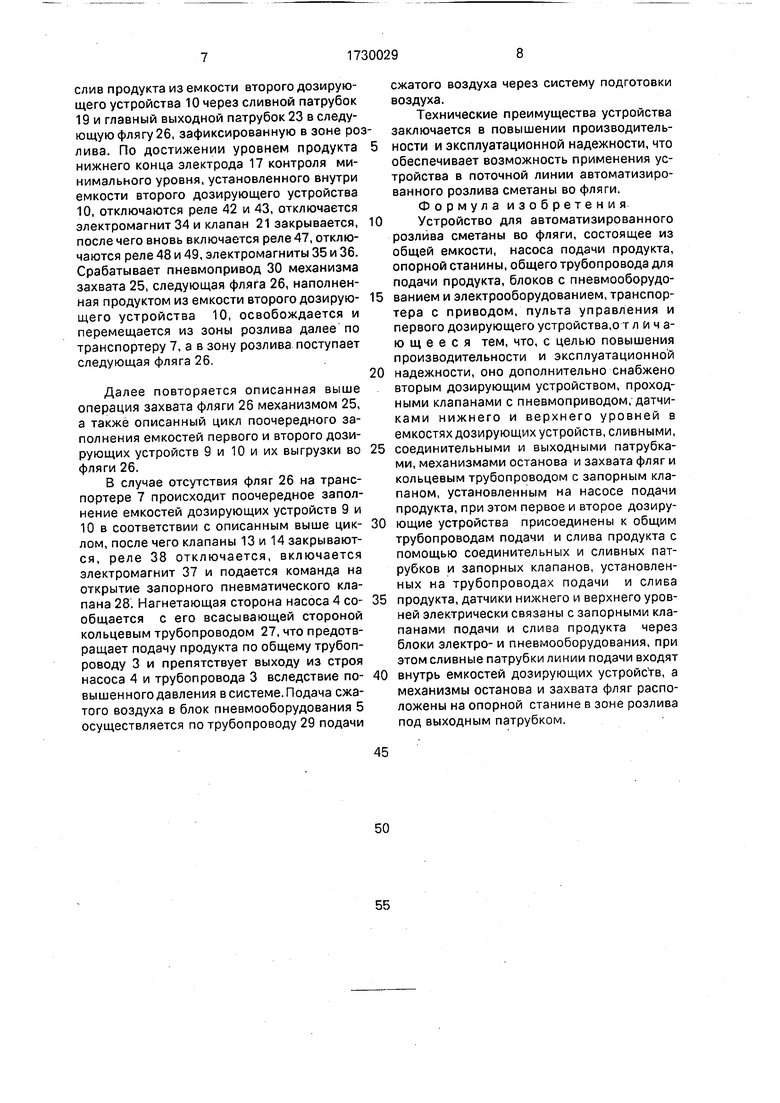

0 фиг.1; на фиг.З - сечение Б-Б на фиг.1 (фрагмент); на фиг.4 - схема системы пневмооборудования устройства; на фиг,5, 6 - схемы элементов практического варианта системы электрооборудования устройства.

5 Устройство для автоматизированного розлива сметаны во фляги содержит общую емкость 1 и смонтированные на опорной станине 2 общий трубопровод 3 для подачи продукта, подключенный к общей емкости 1

0 через насос 4 подачи продукта, блок пневмооборудования 5, блок электрооборудования 6, транспортер 7 с приводом, пульт управления 8, первое 9 и второе 10 дозирующие устройства. Емкости дозирующих ус5 тройств 9 и 10 сверху подключены к общему трубопроводу 3 для подачи продукта соединительными патрубками 11 и 12, которые снабжены пневматическими проходными клапанами 13 и 14 соответственно. Соеди0 нительные патрубки 11, 12 выходными отверстиями сообщаются со сливными патрубками 15, входящими внутрь емкостей дозирующих устройств 9, 10, в каждой из которых установлены по два датчика 16, 17,

5 один из которых (датчик 16) является датчиком максимального уровня, а другой (датчик 17) - датчиком минимального уровня продукта в соответствующей емкости дозирующего устройства, Обе пары датчиков 16 и 17

0 электрически связаны с исполнительными элементами пневматических клапанов систем подачи и слива продукта. Снизу емкостей дозирующих устройств 9 и 10 установлены сливные патрубки 18 и 19, снабженные за5 порными пневматическими клапанами 20 и 21 соответственно. Сливные патрубки 18,19 емкостей дозирующих устройств 9, 10 соединены между собой общим трубопроводом 22, в средней части которого установлен

0 главный выходной патрубок 23, под которым в зоне розлива продукта на опорной станине 2 размещены механизмы останова 24 и захвата 25 флаг 26, Насос 4 снабжен кольцевым трубопроводом 27 с запорным

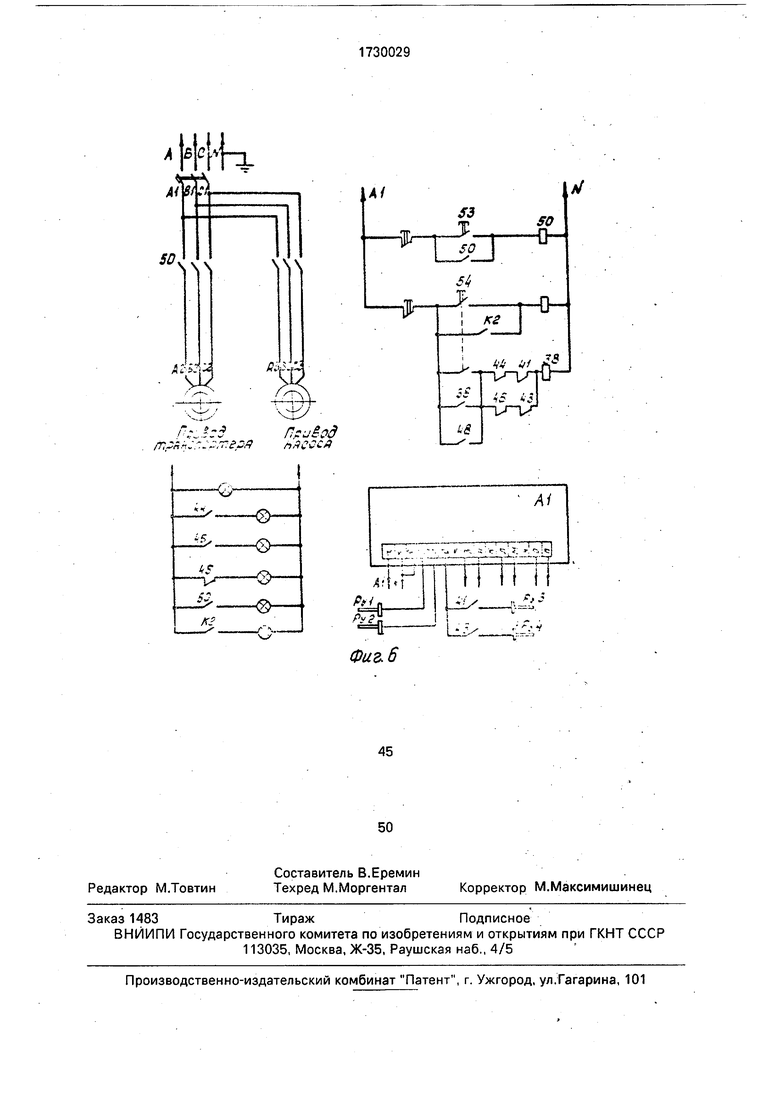

5 пневматическим клапаном 28, связанным с системой пневмооборудования устройства. Система пневмооборудования устройства (фиг.4) содержит связанные с трубопроводом 29 подачи сжатого воздуха пневматические клапаны 13, 14, 20, 21 и 28 и пневмопривод 30

механизма захвата 25, исполнительные механизмы 31-37 которых, представляющие собой электромагниты, связаны с системой электрооборудования.

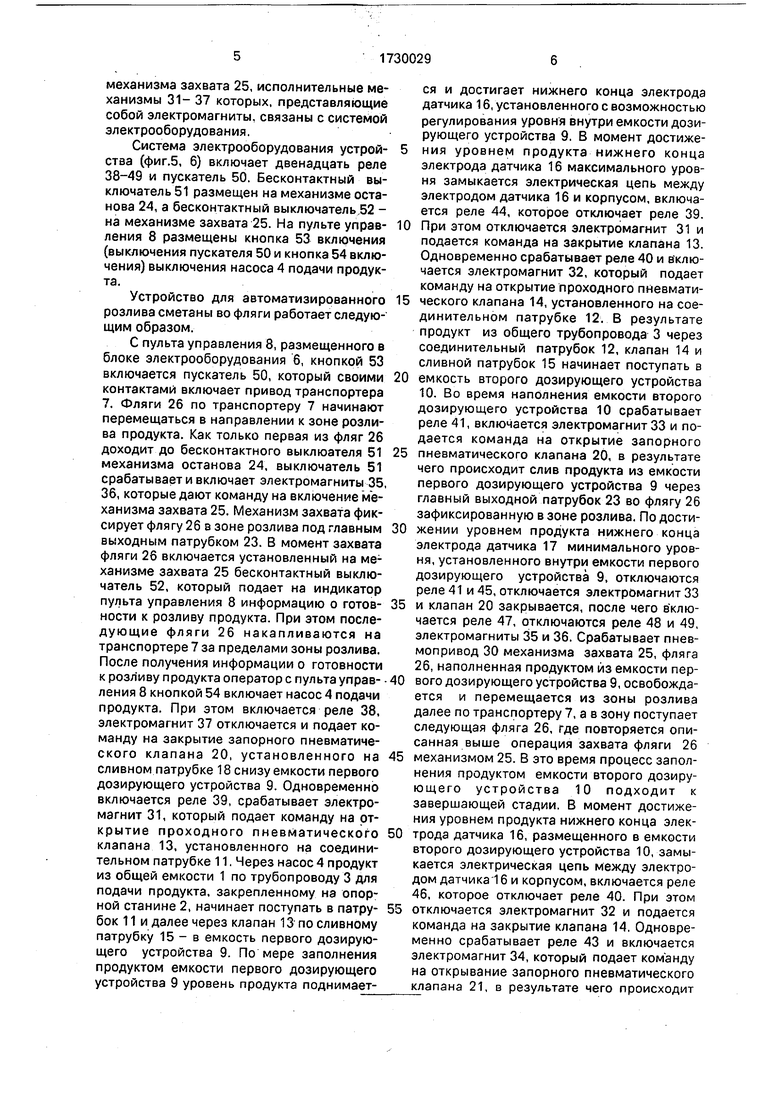

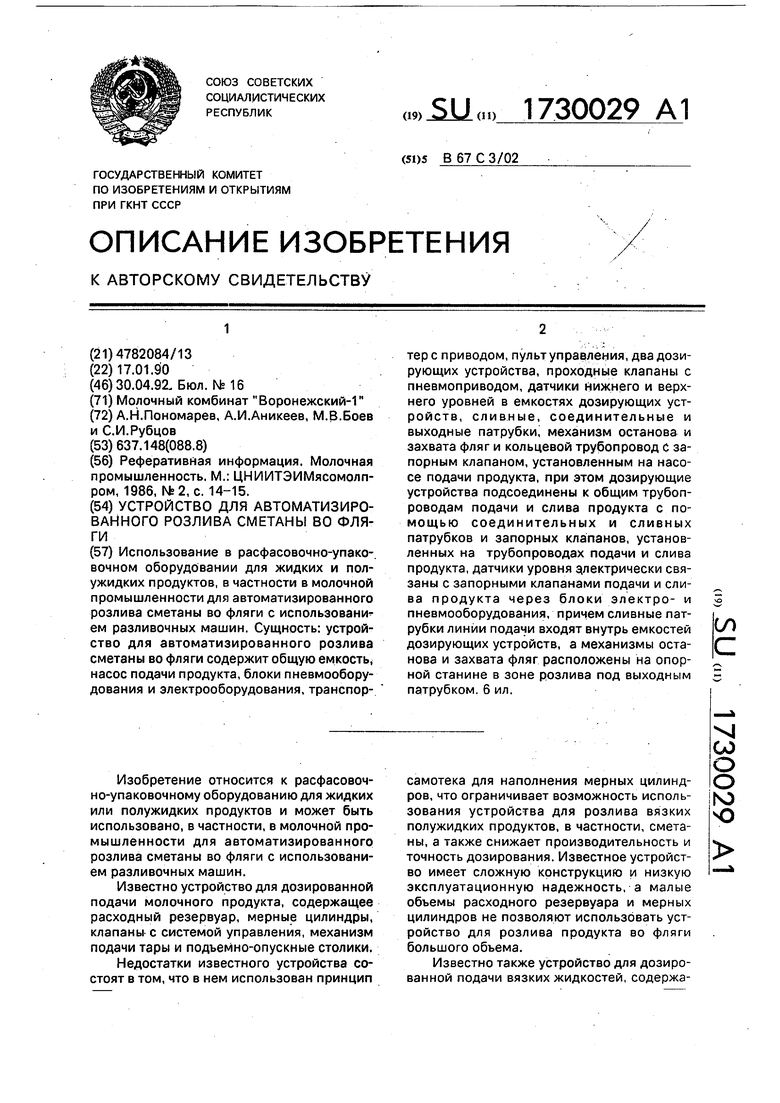

Система электрооборудования устрой- ства (фиг.5, 6) включает двенадцать реле 38-49 и пускатель 50. Бесконтактный выключатель 51 размещен на механизме останова 24, а бесконтактный выключатель,52 - на механизме захвата 25. На пульте управ- ления 8 размещены кнопка 53 включения (выключения пускателя 50 и кнопка 54 включения) выключения насоса 4 подачи продукт- Устройство для автоматизированного

розлива сметаны во фляги работает следующим образом.

С пульта управления 8, размещенного в блоке электрооборудования б, кнопкой 53 включается пускатель 50, который своими контактами включает привод транспортера 7. Фляги 26 по транспортеру 7 начинают перемещаться в направлении к зоне розлива продукта. Как только первая из фляг 26 доходит до бесконтактного выклюателя 51 механизма останова 24, выключатель 51 срабатывает и включает электромагниты 35 36, которые дают команду на включение механизма захвата 25. Механизм захвата фиксирует флягу 26 в зоне розлива под главным выходным патрубком 23. В момент захвата фляги 26 включается установленный на механизме захвата 25 бесконтактный выключатель 52, который подает на индикатор пульта управления 8 информацию о готов- ности к розливу продукта. При этом последующие фляги 26 накапливаются на транспортере 7 за пределами зоны розлива. После получения информации о готовности к розливу продукта оператор с пульта управ- ления 8 кнопкой 54 включает насос 4 подачи продукта. При этом включается реле 38, электромагнит 37 отключается и подает команду на закрытие запорного пневматического клапана 20, установленного на сливном патрубке 18 снизу емкости первого дозирующего устройства 9. Одновременно включается реле 39, срабатывает электромагнит 31, который подает команду на открытие проходного пневматического клапана 13, установленного на соединительном патрубке 11. Через насос 4 продукт из общей емкости 1 по трубопроводу 3 для подачи продукта, закрепленному на опорной станине 2, начинает поступать в патру- бок 11 и далее через клапан 13 по сливному патрубку 15 - в емкость первого дозирующего устройства 9. По мере заполнения продуктом емкости первого дозирующего устройства 9 уровень продукта поднимается и достигает нижнего конца электрода датчика 16, установленного с возможностью регулирования уровня внутри емкости дозирующего устройства 9. В момент достижения уровнем продукта нижнего конца электрода датчика 16 максимального уровня замыкается электрическая цепь между электродом датчика 16 и корпусом, включается реле 44, которое отключает реле 39. При этом отключается электромагнит 31 и подается команда на закрытие клапана 13. Одновременно срабатывает реле 40 и в клю- чается электромагнит 32, который подает команду на открытие проходного пневматического клапана 14, установленного на соединительном патрубке 12. В результате продукт из общего трубопровода 3 через соединительный патрубок 12, клапан 14 и сливной патрубок 15 начинает поступать в емкость второго дозирующего устройства 10. Во время наполнения емкости второго дозирующего устройства 10 срабатывает реле 41, включается электромагнит 33 и подается команда на открытие запорного пневматического клапана 20, в результате чего происходит слив продукта из емкости первого дозирующего устройства 9 через главный выходной патрубок 23 во флягу 26 зафиксированную в зоне розлива. По достижении уровнем продукта нижнего конца электрода датчика 17 минимального уровня, установленного внутри емкости первого дозирующего устройства 9, отключаются реле 41 и 45, отключается электромагнит 33 и клапан 20 закрывается, после чего включается реле 47, отключаются реле 48 и 49, электромагниты 35 и 36. Срабатывает пневмопривод 30 механизма захвата 25, фляга 26, наполненная продуктом из емкости первого дозирующего устройства 9, освобождается и перемещается из зоны розлива далее по транспортеру 7, а в зону поступает следующая фляга 26, Где повторяется описанная выше операция захвата фляги 26 механизмом 25. В это время процесс заполнения продуктом емкости второго дозирующего устройства 10 подходит к завершающей стадии. В момент достижения уровнем продукта нижнего конца электрода датчика 16, размещенного в емкости второго дозирующего устройства 10, замыкается электрическая цепь между электродом датчика 6 и корпусом, включается реле 46, которое отключает реле 40. При этом отключается электромагнит 32 и подается команда на закрытие клапана 14. Одновременно срабатывает реле 43 и включается электромагнит 34, который подает команду на открывание запорного пневматического клапана 21, в результате чего происходит

слив продукта из емкости второго дозирующего устройства 10 через сливной патрубок 19 и главный выходной патрубок 23 в следующую флягу 26, зафиксированную в зоне ролива. По достижении уровнем продукта нижнего конца электрода 17 контроля минимального уровня, установленного внутри емкости второго дозирующего устройства 10, отключаются реле 42 и 43, отключается электромагнит 34 и клапан 21 закрывается, после чего вновь включается реле 47, отключаются реле 48 и 49, электромагниты 35 и 36. Срабатывает пневмопривод 30 механизма захвата 25, следующая фляга 26, наполненная продуктом из емкости второго дозирую- щего устройства 10, освобождается и перемещается из зоны розлива далее по транспортеру 7, а в зону розлива поступает следующая фляга 26.

Далее повторяется описанная выше операция захвата фляги 26 механизмом 25, а также описанный цикл поочередного заполнения емкостей первого и второго дозирующих устройств 9 и 10 и их выгрузки во фляги 26.

В случае отсутствия фляг 26 на транспортере 7 происходит поочередное заполнение емкостей дозирующих устройств 9 и 10 в соответствии с описанным выше цик- лом, после чего клапаны 13 и 14 закрываются, реле 38 отключается, включается электромагнит 37 и подается команда на открытие запорного пневматического клапана 28. Нагнетающая сторона насоса 4 со- общается с его всасывающей стороной кольцевым трубопроводом 27, что предотвращает подачу продукта по общему трубопроводу 3 и препятствует выходу из строя насоса 4 и трубопровода 3 вследствие по- вышенного давления в системе. Подача сжатого воздуха в блок пневмооборудования 5 осуществляется по трубопроводу 29 подачи

сжатого воздуха через систему подготовки воздуха.

Технические преимущества устройства заключается в повышении производительности и эксплуатационной надежности, что обеспечивает возможность применения устройства в поточной линии автоматизированного розлива сметаны во фляги. Формула изобретения Устройство для автоматизированного розлива сметаны во фляги, состоящее из общей емкости, насоса подачи продукта, опорной станины, общего трубопровода для подачи продукта, блоков с пневмооборудо- ванием и электрооборудованием, транспортера с приводом, пульта управления и первого дозирующего устройства,о т л и ч а- ю щ е е с я тем, что, с целью повышения производительности и эксплуатационно й надежности, оно дополнительно снабжено вторым дозирующим устройством, проходными клапанами с пневмоприводом/датчиками нижнего и верхнего уровней в емкостях дозирующих устройств, сливными, соединительными и выходными патрубками, механизмами останова и захвата фляг и кольцевым трубопроводом с запорным клапаном, установленным на насосе подачи продукта, при этом первое и второе дозирующие устройства присоединены к общим трубопроводам подачи и слива продукта с помощью соединительных и сливных патрубков и запорных клапанов, установленных на трубопроводах подачи и слива продукта, датчики нижнего ы верхнего уровней электрически связаны с запорными клапанами подачи и слива продукта через блоки электро- и пневмооборудования, при этом сливные патрубки линии подачи входят внутрь емкостей дозирующих устройств, а механизмы останова и захвата фляг расположены на опорной станине в зоне розлива под выходным патрубком.

№

, ЛцЬ

i i1 TOg Tf /

16

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДОЗИРОВАНИЯ ЖИДКОСТЕЙ НА БАЗЕ МЕМБРАННОГО НАСОСА | 2016 |

|

RU2628984C1 |

| УСТРОЙСТВО ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ | 1995 |

|

RU2096312C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО ПОЛИВА РАСТЕНИЙ | 2019 |

|

RU2726335C1 |

| Система автоматизированного приготовления и внесения удобрительных растворов с поливной водой | 1981 |

|

SU1037862A1 |

| Устройство для розлива молока во фляги | 1989 |

|

SU1631042A1 |

| Устройство для розлива жидкостей | 1989 |

|

SU1652303A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО ПОЛИВА РАСТЕНИЙ | 2019 |

|

RU2686617C1 |

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1968 |

|

SU208513A1 |

| Устройство для розлива жидкости | 1987 |

|

SU1521714A1 |

| СИСТЕМА САНИТАРНО-ГИГИЕНИЧЕСКОГО ОБОРУДОВАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2481984C2 |

Использование в расфасовочно-упако-. вочном оборудовании для жидких и полужидких продуктов, в частности в молочной промышленности для автоматизированного розлива сметаны во фляги с использованием разливочных машин. Сущность: устройство для автоматизированного розлива сметаны во фляги содержит общую емкость, насос подачи продукта, блоки пневмообору- дования и электрооборудования, транспортер с приводом, пульт управления, два дозирующих устройства, проходные клапаны с пневмоприводом, датчики нижнего и верхнего уровней в емкостях дозирующих устройств, сливные, соединительные и выходные патрубки, механизм останова и захвата фляг и кольцевой трубопровод с запорным клапаном, установленным на насосе подачи продукта, при этом дозирующие устройства подсоединены к общим трубопроводам подачи и слива продукта с помощью соединительных и сливных патрубков и запорных клапанов, установленных на трубопроводах подачи и слива продукта, датчики уровня электрически связаны с запорными клапанами подачи и слива продукта через блоки электро- и пневмооборудования, причем сливные патрубки линии подачи входят внутрь емкостей дозирующих устройств, а механизмы останова и захвата фляг расположены на опорной станине в зоне розлива под выходным патрубком. 6 ил. сл С

1

зь

7

/

14

/

IL

x v

X Ч /

©,c,3

20

П

i tl

LL,

P и г. 4

Л

Фиг. 6

| Реферативная информация | |||

| Молочная промышленность | |||

| М.: ЦНИИТЭИМясомолп- ром, 1986, №2, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-17—Подача