Изобретение относится к промышленности строительных материалов, в частности к производству бесклинкерных вяжущих из отходов тйтано-магниевого производства и золы тепловых электростанций. Вяжущее может быть использовано для изготовления строительных блоков, плит, растворов и автоклавных материалов, а также бетонов для строительства дорог с твердым покрытием.

Цель изобретения - повышение прочности.

Примеры осуществления изобретения.

Шлам титано-магниевого производства представляет собой светло-бурую тонкозернистую и пылевидную массу с удельной поверхностью 4000-5000 см2/г, состоящую из следующих материалов: кальцита, анкери- 1 та, кварца, лимонита, гематита, магнетита, ильменита, стекла, золы, гидроокиси кальция, гидрохлоралюмината кальция, сульфата магния, хлористого магния, хлористого железа, аморфного кремнезема, гидроокиси сульфатов, металлического магния.

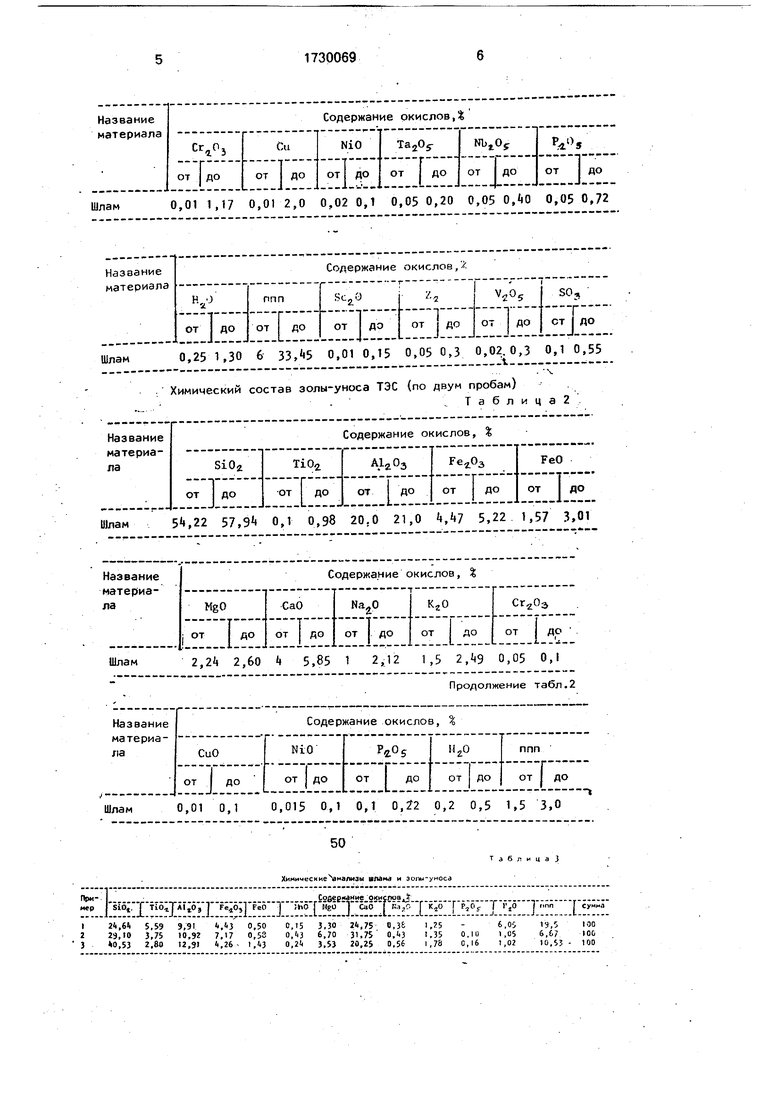

Химический и минералогический состав шлама ТМК показан в табл. 1,

Зола-унос представлена кварцем, стеклами, обломками каменного угля, золы, графита, углистоглинистых сланцев, кальцита, ангидрита, гематита, магнетита, рутила, алюмината кальция, магнезита, гидроокислов железа, биотита, корунда. Химический состав золы приводится в табл. 2.

Приготовление бескяинкерного вяжущего из шлама и золы производится следующим образом. Предварительно термообработанный при 150-250°С шлам и золу в пределах заявляемой порции размалывают в шаровой, мельнице до удельной поверхности 4500-5000 см2/г. Подбор химического состава сырьевой смеси проводится таким образом, чтобы при

XI СО

о о о о

механической, термической, электромагнитной и др. активации образовалось максимальное количество цементных минералов. В табл. 3 приводятся химические составы трех примеров сырьевой смеси бесклинкерного вяжущего.

П р и м е р 1. Термообработанная при 250°С смесь шлама и золы с содержанием компонентов, мас.%: шлама 70; золы 30; с содержанием окислов, мас.%: 5102 24,64; ТЮ2 5,59; А12Оз 9,91: РеаОз 4,43; FeO 0,50: МпО 0,15: МдО 3,30; СаО 24,75; NaaO 0,38; К20 1,25; НзО 6.05; ППП 19.05, размалывается в шаровой мельнице до удельно / верхности 4500-5000 см /г. Сырьевая смесь подвергается обжигу при 1000- 1100°С в течение 4 ч. После охлаждения до комнатной температуры сырьевую смесь размалывают в вибрационной мельнице до удельной поверхности 8000-9000 см2/г. Из полученного светло-серого цвета вяжущего изготавливают образцы для испытания.

П р и м е р 2. Термообработанная при 200-250°С смесь шлама и золы с содержанием компонентов, мас,%: шлама 90; золы 10, с содержанием окислов, мас.%: ЗЮг 29,10; ТЮ2 3,75: АЬОз 10,92; Ре20з7,17; Fed 0,58; МпО 0,43; МдО 6,70; СаО 31,75; №20 0,43; KzO 1,35; PisOsOJO; 1,05; ППП 6,67

-

размалывается в шаровой мельнице до удельной поверхности 5000 см2/г. Сырьевая смесь подвергается обжигу при 1100°С в течение 3,5-4 ч. Охлажденную на воздухе до комнатной температуры сырьевую смесь размалывают на вибрационной мельнице до удельной поверхности 1000 см2/г. Бес0

5

0

5

0

5

клинкерное вяжущее имеет светло-коричневый цвет.

П р и м е р 3. Термообработанная при температуре 150°С смесь шлама и золы с содержанием компонентов, мас.%: шлама 50; золы 50 с содержанием окислов, мас.%: SI02 40,57; TI02 2.80: 12.81 ;Ре20з 4,26: FeO 1,43; МпО 0,24; МдО 3,53: СаО 20,25; N320 0,56; К20 1,78: P20s 0.16; Н20 1.02; ППП 10,53 размалывается в шаровой мельнице до удельной поверхности 4500 - 5000 см2/г. Сырьевая смесь подвергается обжигу при 900-1000°С в течение 5 ч. После охлаждения на воздухе до комнатной температуры ее размалывают на вибрационной мельнице ДО удельной поверхности 7000- 8000см2/г.

Бесклинкерное вяжущее имеет серый цвет. Изготовленные образцы после 28- дневной выдержки в воде имеют предел прочности на сжатие, кг/см2:

пример 1 от 200 до 250

пример 2 от 300 до 380;

пример 3 от 25 до 72,6. по прототипу - от 60 до 80.

Формула изобретения

Сырьевая смесь для получения бесклинкерного вяжущего, включающая шламовые отходы титано-магниевого производства, отличающаяся тем, что, с целью повышения прочности, она дополнительно содержит золу-унос, при следующем соотношении компонентов, мас.%:

Шламовые отходы

титано-магниевого

производства

Зола-унос ТЭС Т а

Химический

5 л и ц а 1 состав шлама

50-90 10-50

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| Бесклинкерное вяжущее | 1990 |

|

SU1717570A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2023 |

|

RU2813563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2431622C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| Сырьевая смесь для изготовления легких бетонов | 1990 |

|

SU1717594A1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

Изобретение относится к промышленности строительных материалов, в частности к производству бесклинкерных вяжущих из отходов титано-магниевого производства и зол ы тепловых электростанций, и может быть использовано для изготовления строительных блоков, плит, растворов и автоклавных материалов, а также тощих бетонов для строительства дорог с твердым покрытием. Цель изобретения - повышение прочности. Сырьевая смесь бесклинкерного вяжущего включает, мас.%: предварительно термообработан- ный при 150-250°С шлам ТМ К 50-90. золу ТЭС 10-50. Температура обжига сырьевой смеси 1000-1100°С. Зтабл,

Шлам

3,8

18,62 0,19 8, 2,67 7,12 0,99 10,82 0,86

Шлам

,70 1,95 6,1)8 1,95 М0,32 1,15 0,А8 1,5

Шлам0,01 1,17 0,01 2,0 0,02 0,1 0,05 0,20 0,05 0,0 0,05 0,72

Шлам0,251,30 6 0,010,150,050,3 0,02,0,3 0,10,55

--- --- -

Химический состав золы-уноса ТЭС(по двум пробам) . ... . Т а б л и ц а 2 ,

Шлам5М2 57, ЭЬ 0,1 0,98 20.0 21,0 М7 5,22 1,57 3,01

Шлам2,2k 2,60 Ь 5,85 1 2,;12 1,5 2,9 0,05 0,1

Продолжение табл.2

Шлам

0,01 0,10,015 0,1 0,1 0,22 0,2 0,5 1,5 3,0

Химические анализы шлама и эолы-уноса

При- «р

.,Содерлаиие Окислов.Ј

.1.1-0г1Аи° Fe° J :h5 ИЕ 5 |5 -к;5 рр;б7 Гг;о-jT,™--гё г

121,Р61| 5,59 9,91 0,50 0,15 3,30 24,75 в,3Ј 1,55 -6 051у 5100

223,10 3,75 10,92 7,17 0,53 0,43 6,70 31,75 О.М 1.35 0,10 1,056,

,53 2.80 12,91 4,26- 1,43 0,24 3,53 20,25 0,56 1,78 0,16 1,0210 53 - 100

Таблица 3

| Нёстеровский С.Г | |||

| и др | |||

| Сырье из отходов титано-магниевого производства | |||

| - Строительные материалы и конструкции, 1985, №1 | |||

| с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-18—Подача