Изобретение относится к строительным материалам, а именно к составам бесклинкерных вяжущих и может быть использовано в гражданском и промышленном строительстве для приготовления бетонных и растворных смесей.

Известно вяжущее [пат. SU 607810, опубл. 25.05.1978], включающее цементную пыль уноса, шлаковую составляющую - ваграночный гранулированный шлак и портландцемент при следующем соотношении компонентов, вес.%: цементная пыль уноса 20-30, ваграночный гранулированный шлак 40-60, портландцемент 10-30.

Недостатком технического решения является использование портландцемента, способствующего значительному выбросу парниковых газов в атмосферу. Кроме того, при использовании ваграночных шлаков с модулем основности 0,3-0,7, затворяемых исключительно водой, будет происходить снижение прочностных характеристик, по отношению к традиционному портландцементу, из-за пониженного количества активного СаО. С целью улучшения этого показателя может требоваться использование специальных добавок.

Известно минерально-щелочное вяжущее на основе габбро-диабаза [пат. RU №2395469, опубл. 27.07.2010], включающее доменный шлак, воду, щелочной активизатор - NaOH и измельченный габбро-диабаз, при следующем соотношении компонентов, мас. %: габбро-диабаз 81,4-94,4; указанный шлак 0-14,4; NaOH 4,2-7,4; вода до В/Т 0,13.

Сдерживающим фактором его использования является значительное применение природного сырья горной породы габбро-диабазовой группы, приводящего к истощению карьера.

Наиболее близким по технической сущности является вяжущее [пат.RU №2691798, опубл. 18.06.2019], включающее отходы производства минеральной ваты фракции менее 2,5 мм, размолотые до удельной поверхности 350-400 м2/кг и щелочной активатор 6-11%-ный водный раствор натра едкого технического при следующем соотношении компонентов: отходы производства минеральной ваты - 81,63-82,44% мас; 6-11%-ный водный раствор натра едкого технического - остальное.

Существенным недостатком этого изобретения является высокая степень непостоянного химического и минералогического состава, вызванная комплексным отходом минераловатного производства, т.е. отсутствует привязка к конкретному отходу соответствующего участка технологического производства. Например, смесь, возможно, состоит из корольков, пыли, фибры и прочее, соотношение их из патента не известно. Перемол включений, а также корольков и фибр требует значительных материальных и энергетических затрат. Кроме того, приведенные в изобретении отходы минераловатного производства содержат повышенное количество оксидов кальция и магния, способных к гидратации при малых концентрациях щелочного активатора. В свою очередь, при малом их содержании наблюдается значительное снижение прочности, повышение концентрации раствора щелочного активатора не приводит к значительному результату. В изобретении исключается возможность использования гранул едкого натра степени ЧДА.

Технической проблемой изобретения является получение щелочеактивированного вяжущего, обеспечивающего снижение углеродной зависимости, а также обеспечивающего ресурсосбережение и утилизацию побочных продуктов промышленного производства без снижения прочностных свойств, аналогичных клинкерным цементам.

Указанная проблема решается тем, что щелочеактивированное вяжущее, включающее отходы производства минеральной ваты и щелочной активатор, согласно изобретению содержит пыль, отобранную из системы газоочистки воздушной среды вагранки при подаче и плавлении шихты минераловатного производства, фракции менее 0,16 мм, с удельной поверхностью 700-800 м2/кг, и дополнительно содержит шлак доменный гранулированный с модулем основности 0,95-1,10 с удельной поверхностью 400-550 м2/кг, твердый остаток шламовых отходов содового производства, обожженный при температуре 800-900°С с удельной поверхностью 400-500 м2/кг, золу-унос бурого угля теплоэлектростанции с удельной поверхностью 350-400 м2/кг, а в качестве щелочного активатора содержит смесь водного раствора натра едкого с концентрацией 5-10 моль/л и метасиликата натрия плотностью при температуре 20°С не менее 1,36-1,5 кг/л с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятых в соотношении 1:1 при следующем соотношении мас. %,

указанная смесь водного раствора натра едкого и метасиликата натрия сверх 100% до В/Т 0,5-0,9.

Технологический процесс производства щелочеактивированного вяжущего делится на четыре этапа: подготовка сырьевых компонентов; дозирование и перемешивание сухих компонентов; приготовление щелочного активатора; активация вяжущего при затворении водным раствором щелочи и метасиликата натрия.

Подготовка сырьевых компонентов заключается в доведении структуры компонентов (пыль из системы газоочистки, шлак гранулированный доменный, твердый остаток содового производства, зола-унос бурых углей) до требуемых параметров.

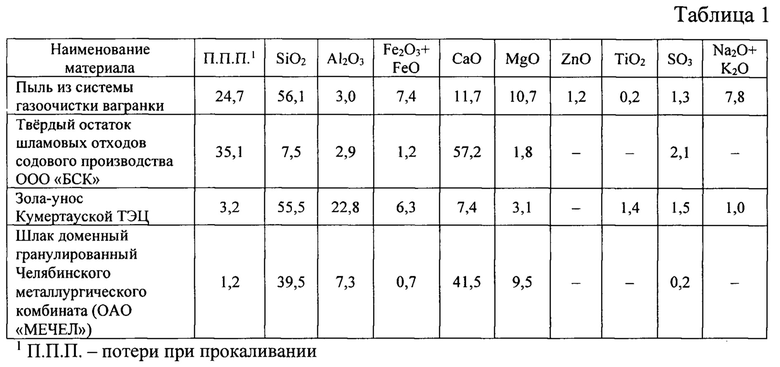

Необходимость использования пыли из системы газоочистки воздушной среды вагранки при подаче и плавлении шихты минераловатного производства в качестве основного компонента связана с тем, что она в своей структуре содержит минеральные компоненты из частиц горной породы габбро-базальтовой группы, кокса литейного и прочих минералов и аморфную стекловидную составляющую, способную при совместной реакции со щелочью метала образовать устойчивые цеолиты. Однако пыль из системы газоочистки должна быть подвергнута следующему процессу подготовки. После сбора из циклонов системы газоочистки воздушной среды вагранки минераловатного производства пыль приводят к требуемому гранулометрическому составу. На первом этапе подготовки пыль поступает в дробилку для разбивки крупных включений (более 0,16 мм). Затем пыль попадает на сито-бурат. В этом оборудовании пыль просеивается через сито с ячейкой 0,16 мм. Остаток уходит на шаровую мельницу, где перемалывается по техническому регламенту до прохождения через сито с ячейкой 0,16 мм. Остаток на сите не должен превышать 1% по массе. На втором этапе просеянная пыль переходит в шаровую мельницу для механической активации в течение 120 с до достижения удельной поверхности 700-800 м2/кг. Химический состав пыли приведен в таблице 1.

Золу-унос от сжигания бурых углей на тепловой электростанции (Кумертауская ТЭЦ) после забора с отвала необходимо высушивать до постоянной массы. После чего ее мелют в шаровой мельнице и просеивают через сито с ячейкой 0,08 мм. При этом удельная поверхность золы-унос должна составлять 350-400 м2/кг. Химический состав золы-унос приведен в таблице 1. Основная функция золы -унос расширение сырьевой базы путем частичной замены пыли газоочистки.

Твердый остаток шламовых отходов содового производства (ООО «Башкирская содовая компания») получают следующим образом. Из специального бассейна, площадки или полигона берутся шламовые отходы, которые потом поступают на пресс-фильтр для разделения по агрегатному состоянию (жидкая и твердая части). Твердая часть прессуется в специальные брикеты с остаточной влажностью не более 16% по массе. После этого твердый остаток поступает в дробилку, где размельчается до крупности зерен не более 20 мм. Затем измельченные зерна остатка поступают во вращающуюся печь для обжига в течении 60 мин, при температуре 800-900°С. После обжига поступают в шаровую мельницу для помола. После этого процесса твердый остаток просеиваются через сито 0,08 мм. Остаток на сите повторно перемалывают. Удельная поверхность твердого остатка составляет 400-500 м2/кг. Усредненный химический состав приведен в таблице 1. Основная задача твердого остатка в вяжущем увеличение активного СаО, позволяющего осуществлять набор прочности цементной матрицы на поздних этапах твердения.

Вяжущее содержит гранулированный доменный шлак (ОАО «Мечел»), позволяющий увеличить аморфную стекловидную фазу вяжущего, а также увеличение СаО, способного к гидратации в водном растворе щелочи. Удельная поверхность гранулированного доменного шлака 400-550 м2/кг, с модулем основности 0,95-1,10. Усредненный химический состав приведен в таблице 1.

После подготовки компоненты вяжущего поступают в систему дозирования, где формируется требуемый состав вяжущего. В качестве критерия дозирования принят процент по массе. Для равномерного перемешивания используется смеситель для порошков. Контроль равномерного перемешивания осуществляется тонкими методами анализа (рентгенофлуоресцентный или рентгенофазовый анализы). Усредненный химический состав вяжущего без учета щелочного активатора приведен в таблице 2.

Приготовление щелочного активатора осуществляют по следующим технологическим операциям. В начале готовят водный раствор едкого натра NaOH, технического чешуированного или химически чистого качества, требуемой концентрации. Для растворения берут воду, пригодную для бетонов и растворов, и соответствующую ГОСТ 23732-2011. В воду насыпают сухие гранулы щелочи до требуемой концентрации 5-10 моль/л. Замер концентрации осуществляют методами химического анализа. Выбор концентрации зависит от требуемого класса бетона на сжатие (данная зависимость определяется в лаборатории). Плотности составов приведены в таблице 3.

Следующей технологической операцией является смешивание водного раствора едкого натра с метасиликатом натрия (Na2SiO3). Для этого используют метасиликат натрия, который должен обладать следующими характеристиками: плотность при температуре 20°С не менее 1,36-1,50 кг/л; массовая доля оксида натрия 8,1-13,3%; силикатный модуль 2,7-3,3. Соотношение компонентов щелочного активатора - водный раствор NaOH -1: 1.

Для активации щелочеактивированного вяжущего смешивают подготовленные сухие компоненты вяжущего со щелочным активатором и перемешивают смесь в лопастном миксере сначала на медленной скорости -с целью равномерного распределения водного состава; затем на быстрой скорости - для разрушения существующих минералов SiO2 и последующего начала формирования структуры цеолитов и гидратных фаз на основе СаО.

Для контроля прочностных показателей, вяжущего в полученную смесь, вводят песок кварцевый для получения цементно-песчаного раствора.

Для сравнения прочности на сжатие были изготовлены рабочие смеси некоторых составов цементно-песчаного раствора на основе щелочеактивированного вяжущего. Их состав приведен в таблице 4. Все смеси приготовлялись с одинаковым расплавом конуса. Из каждой смеси изготовлялись контрольные образцы в форме призм с размерами 40×40×160 мм. Набор прочности осуществлялся двумя способами: твердение в естественных условиях в течение 28 суток (после изготовления выдерживались в течение 3 суток на открытом воздухе, затем помещались в камеру естественного твердения с влажностью более 95% на 25 суток); ускоренный набор прочности путем температурно-влажностной обработки при одноступенчатом режиме (после изготовления выдержка в течении 24 ч. на открытом воздухе и выдержка в камере ТВО по режиму 3+6+3=12 ч. при температуре 90°С и влажности более 95%). После выдержки образцов на открытом воздухе они распалубливались. После набора прочности образцы испытывали на прочность на прессе, предназначенном для определения прочности на изгиб и сжатие. Результаты испытания образцов приведены в таблице 4.

Из таблицы 4 видно, что полученные образцы 1-3 в целом соответствуют портландцементу марки «ЦЕМ I 32.5н» для которого прочность на сжатие в 28 суток должно быть не менее 32,5 МПа, а образцы 4 и 5 - портландцементу марки «ЦЕМ I 42.5н», для которого прочность на сжатие в 28 суток должно быть не менее 42,5 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкоуглеродный щелочеактивированный цемент | 2023 |

|

RU2823621C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ ДЛЯ РАДИАЦИОННО-ЗАЩИТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2467964C1 |

| Вяжущее | 2018 |

|

RU2691798C1 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| ВЯЖУЩЕЕ | 2006 |

|

RU2308427C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

| ОГНЕСТОЙКОЕ ПОКРЫТИЕ И ОГНЕЗАЩИТНАЯ НАНОСИМАЯ РАСПЫЛЕНИЕМ ВЯЖУЩАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА ХОЛОДНОГО ПЛАВЛЕНИЯ С КОНТРОЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2017 |

|

RU2721988C1 |

| Вяжущее | 1977 |

|

SU697429A1 |

Изобретение относится к строительным материалам, а именно к составам бесклинкерных вяжущих и может быть использовано в гражданском и промышленном строительстве для приготовления бетонных и растворных смесей. Проблемой изобретения является получение вяжущего, обеспечивающего снижение углеродной зависимости, а также обеспечивающего ресурсосбережение и утилизацию побочных продуктов промышленного производства без снижения прочностных свойств, аналогичных клинкерным цементам. Щелочеактивированное вяжущее, включающее отходы производства минеральной ваты и щелочной активатор. Вяжущее содержит указанные отходы в виде пыли, отобранной из системы газоочистки воздушной среды вагранки при подаче и плавлении шихты минераловатного производства, фракции менее 0,16 мм, с удельной поверхностью 700-800 м2/кг, и дополнительно содержит шлак доменный гранулированный с модулем основности 0,95-1,10 с удельной поверхностью 400-550 м2/кг, твердый остаток шламовых отходов содового производства, обожженный при температуре 800-900°С с удельной поверхностью 400-500 м2/кг, золу-унос бурого угля теплоэлектростанции с удельной поверхностью 350-400 м2/кг, в качестве щелочного активатора содержит смесь водного раствора натра едкого с концентрацией 5-10 моль/л и метасиликата натрия плотностью при температуре 20°С не менее 1,36-1,5 кг/л с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятые в соотношении 1:1 при следующем соотношении, мас. %: указанная пыль системы газоочистки – 75, шлак доменный гранулированный – 10, обожженный твердый осадок шламовых отходов содового производства – 10, зола-унос бурового угля ТЭЦ – 5, указанная смесь водного раствора натра едкого и метасиликата натрия сверх 100% до получения водотвердого соотношения - В/Т 0,5-0,9. 4 табл.

Щелочеактивированное вяжущее, включающее отходы производства минеральной ваты и щелочной активатор, отличающееся тем, что вяжущее содержит указанные отходы в виде пыли, отобранной из системы газоочистки воздушной среды вагранки при подаче и плавлении шихты минераловатного производства, фракции менее 0,16 мм, с удельной поверхностью 700-800 м2/кг, и дополнительно содержит шлак доменный гранулированный с модулем основности 0,95-1,10 с удельной поверхностью 400-550 м2/кг, твердый остаток шламовых отходов содового производства, обожженный при температуре 800-900°С с удельной поверхностью 400-500 м2/кг, золу-унос бурого угля теплоэлектростанции с удельной поверхностью 350-400 м2/кг, в качестве щелочного активатора содержит смесь водного раствора натра едкого с концентрацией 5-10 моль/л и метасиликата натрия плотностью при температуре 20°С не менее 1,36-1,5 кг/л с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятые в соотношении 1:1 при следующем соотношении, мас. %:

указанная пыль системы газоочистки – 75;

шлак доменный гранулированный – 10;

обожженный твердый осадок шламовых отходов содового производства – 10;

зола-унос бурового угля ТЭЦ – 5;

указанная смесь водного раствора натра едкого и метасиликата натрия сверх 100% до получения водотвердого соотношения - В/Т 0,5-0,9.

| Вяжущее | 2018 |

|

RU2691798C1 |

| КОМПЛЕКСНАЯ НАНОРАЗМЕРНАЯ ДОБАВКА ДЛЯ ПЕНОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2507169C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2046113C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2243176C1 |

| Состав для укрепления глинистого грунта | 1982 |

|

SU1074961A1 |

| WO 2004067471 А2, 12.08.2004. | |||

Авторы

Даты

2023-08-30—Публикация

2022-12-21—Подача