сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод каретки плосковязальной машины | 1990 |

|

SU1805149A1 |

| Устройство для перемещения и переключения каретки плосковязального перчаточного автомата | 1986 |

|

SU1375700A1 |

| Машина для резки пищевых продуктов | 1976 |

|

SU683902A1 |

| Ткацкий станок | 1988 |

|

SU1567676A1 |

| Способ изготовления перчатки | 1975 |

|

SU538068A1 |

| Привод каретки перчаточного автомата | 1989 |

|

SU1652402A1 |

| Кулисно-рычажный прямолинейно-направляющий механизм повышенной точности и привод для колесных транспортных средств, приводимых в движение мускульной силой человека | 2017 |

|

RU2664852C1 |

| Перчаточный двухфонтурный плоскофанговый автомат | 1975 |

|

SU549530A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1994 |

|

RU2082602C1 |

| Плоскофанговый автомат для вязания регулярных изделий | 1961 |

|

SU146425A1 |

Изобретение относится к области трикотажного машиностроения и позволяет расширить технологические возможности плосковязальной машины за счет управления зоной вязания и размахом каретки. Для этого механизм привода состоит из кривошип- но-шатунного механизма, кинематически замыкающегося на вязальной каретке, двух программных кулачков управления зоной вязания и размахом каретки, содержащих по периметру накладки, установленные с возможностью изменения профиля в зависимости от заданной программы. Кулачки приводятся в действие храповым механизмом. Кривошипно-шатунный механизм содержит подвижную опору, управление которой осуществляется программными кулачками. 5 ил.

Изобретение относится к области трикотажного машиностроения, в частности к механизмам приводов каретки плосковязальных машин.

Целью изобретения является расширение технологических возможностей плосковязальной машины.

На фиг.1 изображена кинематическая схема предлагаемого механизма привода каретки плосковязальной машины; на фиг.2 - схема изменения положения звеньев механизма при управлении зоной вязания; на фиг.З - схема изменения положения звеньев механизма при управлении размахом каретки; на фиг,4 - схема построения программного кулачка управления зоной вязания для выработки пятипалой перчатки; на фиг.5 - схема построения программного кулачка управления размахом каретки для выработки пятипалой перчатки.

Предлагаемый механизм содержит кривошип 1, через шатун 2 связанный с коромыслом 3, а далее через кулису 4 и тягу 5 - с вязальной кареткой 6. Управление размахом каретки осуществляется кулачком 7, связанным через ролик 8, ползун 9, шатун 10 с рычагом 11 и кулисным камнем 12. Управление зоной вязания осуществляется кулачком 13, связанным через ролик 14 ползуна 15, шатун 16, серьгу 17, рычаг 11 с кулисным камнем 12. Пружины 18 и 19 обеспечивают силовое замыкание механизма. Храповое колесо 20, установленное вместе с кулачками 7 и 13 на валу 21, сообщает кулачкам прерывистое вращательное движение на каждый полный оборот кривошипа 1. Храповое колесо 20 связано с кривошипом 1 через шатун 2, рычаг 22, коромысло 23, на котором крепится собачка 24.

XI со о ю о о

Обозначим шарниры кулисы 4, кулисного камня 12, рычага 11, серьги 17 соответственно через А, В, С, D, F, М, N.

Механизм работает следующим образом: кривошип 1, совершая полный оборот, поворачивает храповое колесо 20 на один зуб. Вместе с храповым колесом поворачивается кулачок 7 управления размахом каретки и кулачок 13 управления зоной вязания, В зависимости от заданной профи- лем кулачка 13 программы получает смещение ролик 14 ползуна 15. Последний через шатун 16, серьгу 17, рычаг 11 переместит кулисный камень 12. Кулиса 4 при этом повернется относительно оси шарнира А на угол / /см.фиг.2/. При известных размерах звеньев I AB I; I AC I; I MF I; I MN I, а также при заданной величине перемещения зоны вязания h2 можем определить величину приращения h радиуса кривизны профиля ку- лачка 13;

h

hi

hi

h2

I MN I

IMFI IABI I AC I

где hi - величина перемещения шарнира В.

Отсюда

h2

AB

MN I

I AC

MF

(D

Кулачок 7 задает смещение ролику 8 ползуна 9, который, воздействуя через шатун 10 на рычаг 11, повернет его относитель- но оси шарнира F на угол у /см.фиг.3/. При этом переместится кулисный камень 12, изменяя соотношение I BC I / I AB I длин плеч кулисы 4. Очевидно, что от этого соотношения будет зависеть размах каретки, причем при возрастании этой величины размах будет увеличиваться и, наоборот, при уменьшении сокращаться. Кулисный камень 12 выполняет роль подвижной управляемой опоры кулисы 4, а сама кулиса работает как коромысло. При известных размерах звеньев I AB I; I BC I; I FD I; I FB I, эксцентриситете е кривошипа 1 и заданном ходе S каретки 6 можем определить величину приращения Г радиуса кривизны профиля кулачка 7:

2e

s

I AB I + I BC I - fi

где ft - величина перемещения шарнира В. 55 Откуда

р I FD I (2е I BC I -S I АВ I (Г), -I FB I (S +2е)()

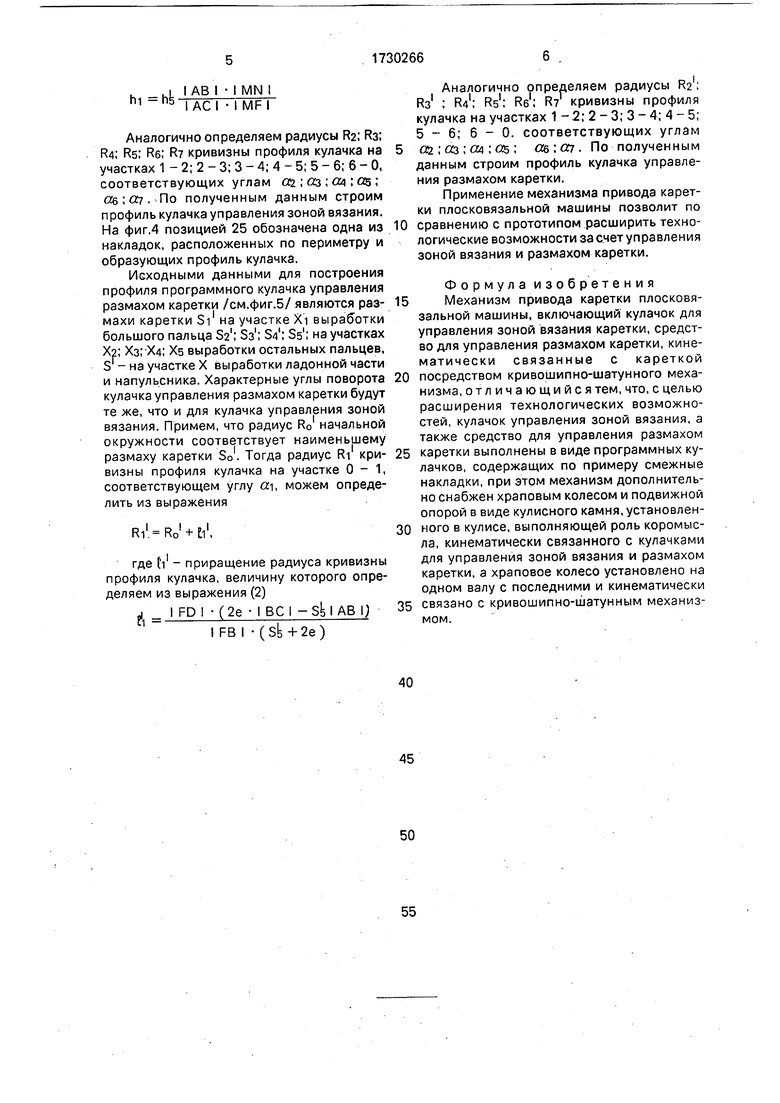

В качестве примера рассмотрим схему построения профилей программных кулачков для вязания пятипалой перчатки. Условимся, что вязание перчатки производится однопроцессным способом в следующем порядке: участки YI /см.фиг.4/ четырех пальцев - поочередно, начиная с мизинца, ладонная часть Ya, участок Уз большого пальца, напульсник Y4.

Исходными данными для построения профиля программного кулачка управления зоной вязания являются величины перемещения зоны вязания h - на участке X выработки ладонной части и напульсника; hi - на участке Xi выработки большого пальца; ha ; Ьз ; iW; hs - на участках выработки остальных пальцев. Для построения профиля кулачка необходимо определить характерные углы поворота кулачка, которые будут соответствовать выработке отдельных участков перчатки. Угол поворота кулачка при выработке участка мизинца равен

25

Щ 360е

Yi

4 Yi + Y2 + Уз + Y-q

Согласно рисунка примем, что углы О2 , «з , ОА участков безымянного, среднего и указательного пальцев равны между собой и равны углу а. Угол ОБ участка Y2 ладонной части соответственно

Уа

4Yi + Y2 +Уз +УА Угол а& участка Уз большого пал

.у одпо 3

4Yi+Y2+Y3+Y4

Угол Of участка Y4 напульсника

Y4

4Yi + Y2 + Y3+Y4

07 360

Примем, что радиус RO начальной окружности соответствует крайнему положению зоны вязания h0 . Тогда радиус RI кривизны профиля кулачка на участке 0-1, соответствующем углуа можем определить из выражения

RI RO + hi,

где hi - приращение радиуса кривизны профиля кулачка, величину которого определяем из выражения (1)

hi

IABI I MN I I AC I I MFI

Аналогично определяем радиусы Ra; Ry, R4; Rs; Re; R кривизны профиля кулачка на участках 1 - 2; 2 - 3; 3 - 4; 4 - 5; 5 - 6; 6 - О, соответствующих углам са ; аз , ОА I os ; % ; «7. По полученным данным строим профиль кулачка управления зоной вязания. На фиг.4 позицией 25 обозначена одна из накладок, расположенных по периметру и образующих профиль кулачка.

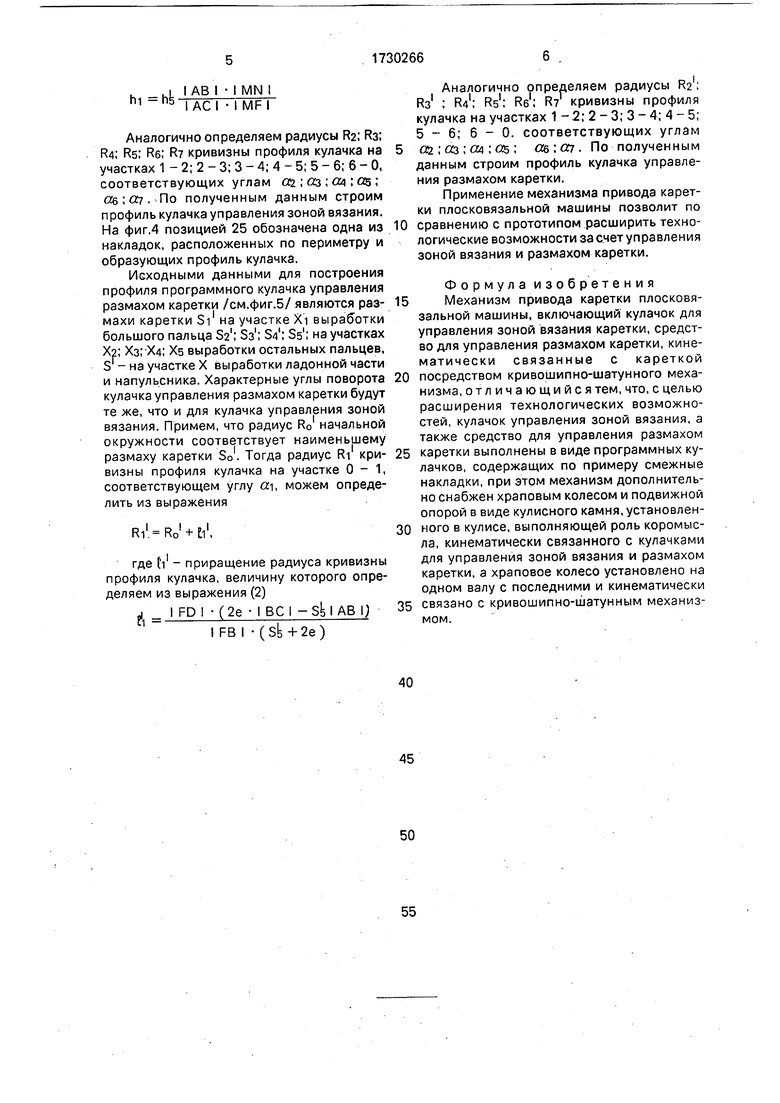

Исходными данными для построения профиля программного кулачка управления размахом каретки /см.фиг.5/ являются раз- махи каретки Si1 на участке Xi выработки большого пальца 82 ; Ss ; S41; Ss1; на участках Хз; ХА; Xs выработки остальных пальцев, S - на участке X выработки ладонной части и напульсника. Характерные углы поворота кулачка управления размахом каретки будут те же, что и для кулачка управления зоной вязания. Примем, что радиус R0 начальной окружности соответствует наименьшему размаху каретки So1. Тогда радиус RI кри- визны профиля кулачка на участке 0-1, соответствующем углу «1, можем определить из выражения

Ri1 Ro + ti1,

где ti - приращение радиуса кривизны профиля кулачка, величину которого определяем из выражения (2)

I FD I (2е I BCI -SJ5J AB IJ

FB I (Sb+2e)

Аналогично определяем радиусы R21; Ra1 ; R41: Rs1: Re1; R кривизны профиля кулачка на участках 1 - 2; 2 - 3; 3 - 4; 4 - 5; 5 - 6; 6 - 0. соответствующих углам О2 ; оз; ОА ; % ; . По полученным данным строим профиль кулачка управления размахом каретки.

Применение механизма привода каретки плосковязальной машины позволит по сравнению с прототипом расширить технологические возможности за счет управления зоной вязания и размахом каретки.

Формула изобретения Механизм привода каретки плосковязальной машины, включающий кулачок для управления зоной вязания каретки, средство для управления размахом каретки, кинематически связанные с кареткой посредством кривошипно-шатунного механизма, отличающийс ятем, что, с целью расширения технологических возможностей, кулачок управления зоной вязания, а также средство для управления размахом каретки выполнены в виде программных кулачков, содержащих по примеру смежные накладки, при этом механизм дополнительно снабжен храповым колесом и подвижной опорой в виде кулисного камня, установленного в кулисе, выполняющей роль коромысла, кинематически связанного с кулачками для управления зоной вязания и размахом каретки, а храповое колесо установлено на одном валу с последними и кинематически связано с кривошипно-шатунным механизмом.

X Хз Хц Х5

U-+-л.

t

о m

Г31

Xi

Фиг. 4.

iXilX ysL

T-ST-S

« m

07

Xi

Фиг. 5

25 fto

| Development and Potential of automatic glove machines | |||

| Knit | |||

| Jnt., 1979, 8, № 1032, p.41. |

Авторы

Даты

1992-04-30—Публикация

1990-02-09—Подача