Изобретение относится к целлюлозно- бумажной промышленности, в частности к способам производства порошковой целлюлозы.

Известен способ обработки волокнистой массы путем одновременного ее сжатия и сдвига, при котором волокнистую массу смешивают с химикатами и сыпучим материалом, а затем полученную смесь концентрацией 30-98% подвергают сжатию и сдвигу.

Недостатком способа является сложность технологического процесса, кроме того, способ не исключает загрязнения окружающей среды.

Наиболее близким к предлагаемому способу является способ получения порошковой целлюлозы, включающий резку исходного материала на кусочки заданного размера и измельчение путем сдвигового деформирования.

При этом в качестве исходного материала используют рулонную бумагу или картон из сульфитной целлюлозы, а измельчение осуществляют при давлении 0.2-50 МПа, напряжении сдвига 0,03-3 Н/мм2 и температуре, не превышающей температуры деструкции исходного материала.

Недостатком известного способа является низкая производительность, а также высокие энергозатраты и интенсивно протекающая в процессе измельчения деструкция целлюлозы. Кроме того, процесс измельчения целлюлозы в шнековых аппаратах по известному способу сопровождается локальными ударами измельчающих элементов о корпус аппарата и общей вибрацией установки, что приводит к нестационарности процесса измельчения и преждевременному износу оборудования.

Указанные недостатки являются следствием заложенного в способе воздействия на целлюлозу давления в процессе сдвигового

Ё

VI со о го ю VI

деформирования. Данное воздействие приводит к комкованию целлюлозы и резкому уменьшению ее пластических свойств. При этом процесс комкования сопровождается уменьшением степени заполнения аппара- та и приводит к тому, что сдвиговому деформированию подвергается не весь объем деформируемого материала, а отдельные его конгломераты.

Кроме того, образование конгломера- тов увеличивает сопротивление течению материала, что приводит к увеличению энергозатрат и к большим локальным разо- гревам материала, вызывающим деструкцию измельчаемой целлюлозы, и биениям шнековых элементов машины. Биение шне- ковых элементов сопровождается износом установки, нестационарностью процесса и вследствие этого уменьшением производительности.

Цель изобретения -улучшение качества порошковой целлюлозы за счет уменьшения деструкции при одновременном увеличении производительности процесса.

Поставленная цель достигается тем, что в способе получения порошковой целлюлозы, включающем резку исходного материала на кусочки заданного размера и измельчение путем сдвигового деформирования, перед измельчением кусочки исход- ного материала с влажностью 2-50% гранулируют при давлении 0,2-50,0 МПа и температуре 25-125°С до плотности гранул 0,2-0,8 г/см3, а измельчение осуществляют при скорости сдвига, меняющейся от 20-30 до 300-400 с частотой изменения 0,25-8,0 Гц.

В качестве исходного материала используют рулонную бумагу или картон.

Установлено, что на качество порошке- вой целлюлозы влияют такие технологические параметры процесса измельчения, как скорость вращения шнеков, зазор между корпусом и элементами, осуществляющими сдвиговое деформирование. Влияние этих параметров учитывает скорость сдвига, а частота изменения скорости сдвига учитывает форму многогранных симметричных элементов и их взаимное расположение. Перечисленные диапазоны вышеуказанных величин обеспечивают достижение поставленной цели в предлагаемой совокупности признаков.

Изменение скорости сдвига от 20-30 с до 300-400 с частотой изменения ско- рости сдвига от 0,25 до 8,0 Гц также приводит к улучшению реологических характеристик целлюлозной массы и способствует интенсивному теплообмену в обьеме деформиру- мого материала, что приводит к уменьшению

-1

5

10 1520

2530354045 50

55

степени деструкции целлюлозы при измельчении и увеличению производительности.

Предлагаемый способ осуществляют следующим образом.

Исходный материал режут на кусочки заданного размера, увлажняют водой до необходимой степени влажности и гранулируют на валковом грануляторе. Давление, необходимое для гранулирования, определяется типом целлюлозы и ее влажностью и составляет 2,0-50,0 МПа. После гранулирования при температуре 25-125 С плотность полученных частиц составляет 0,2-0,8 г/см3. Полученные частицы подают через загрузочное устройство в двухшнеко- вую установку экструзионного типа, где проводят измельчение при температуре от 25 до 130°С и скорости сдвига, меняющейся от 20-30 до 300-400 с частотой изменения скорости сдвига 0,25-8,0 Гц.

Необходимая температура создается и поддерживается с помощью имеющихся в шнековой установке систем нагрева - охлаждения. Постепенным увеличением температуры обеспечивают сохранение реологических свойств материала постоянными в процессе измельчения за счет постепенного удаления излишней влаги, что связано с особенностями реологического поведения целлюлозы в зависимости от ее дисперсности. Проведение процесса измельчения при последовательных нагреве и охлаждении целлюлозы до температуры от 40 до 60°С снижает вероятность термоокислительной деструкции ее кислородом воздуха после окончания сдвигового деформирования.

Сдвиговое деформирование осуществляют многогранными симметричными элементами, расположенными на шнеках установки.

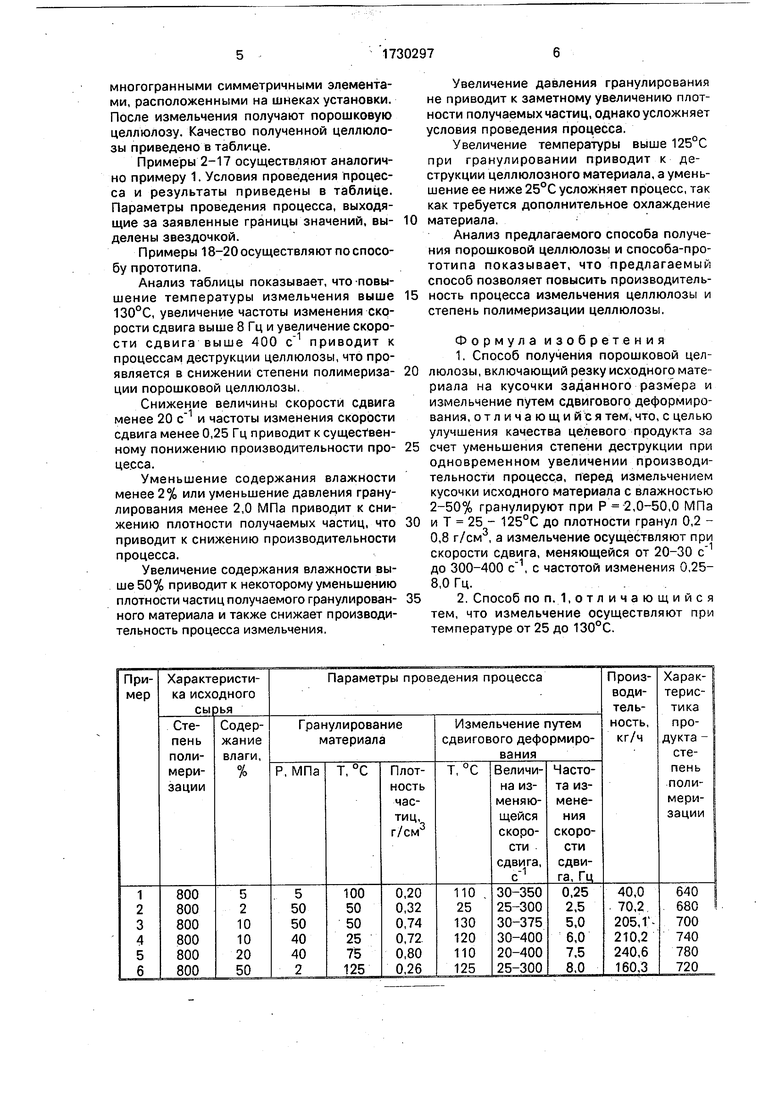

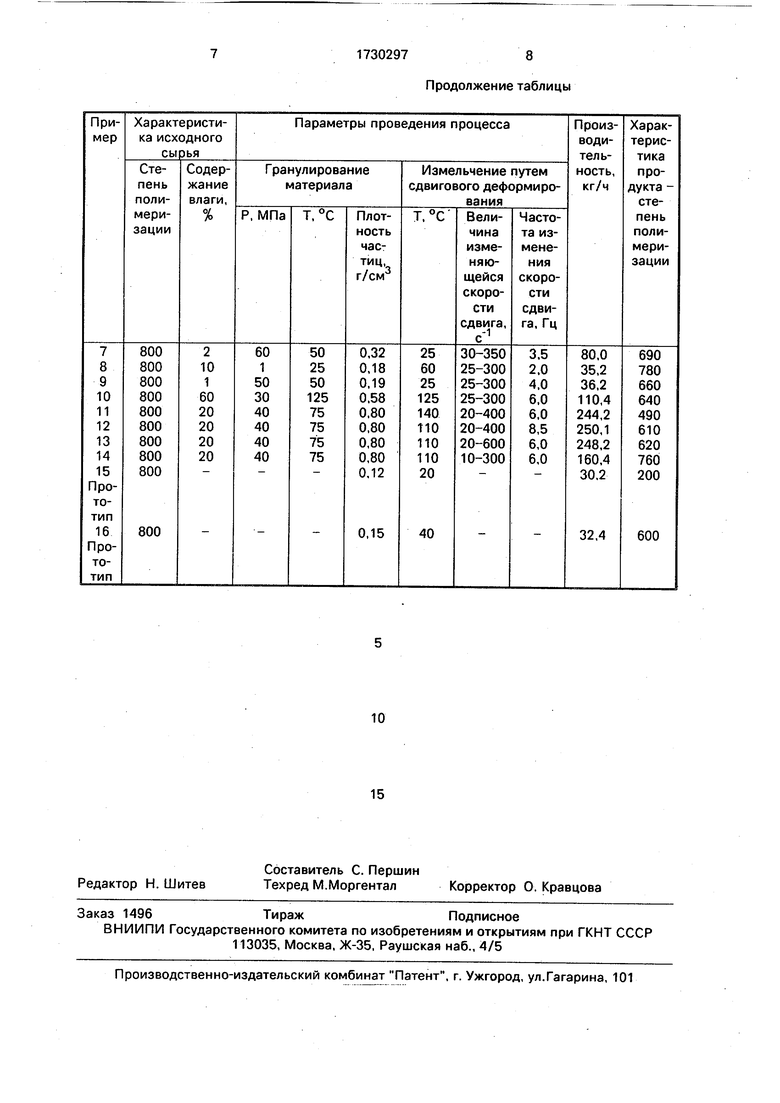

П р и м е р 1. Исходный материал режут, затем кусочки материала со степенью полимеризации 800 и влажностью 5% гранулируют на валковом грануляторе при давлении 5 МПа и температуре 100°С, получая гранулированный материал с плотностью частиц 0,2 г/см3. Полученный гранулированный материал подают через загрузочное устройство в измельчающую установку экструзионного типа с двумя шнеками (диаметр шнеков 130 мм), вращающимися в одном направлении. В установке проводят измельчение при температуре 110°С со скоростью сдвига, меняющейся от 30 до 350 с частотой изменения 0,25 Гц. Необходимая температура создается и поддерживается с помощью имеющихся в экструзионной установке систем нагрева - охлаждения. Сдвиговое деформирование осуществляется

многогранными симметричными элементами, расположенными на шнеках установки. После измельчения получают порошковую целлюлозу. Качество полученной целлюлозы приведено в таблице.

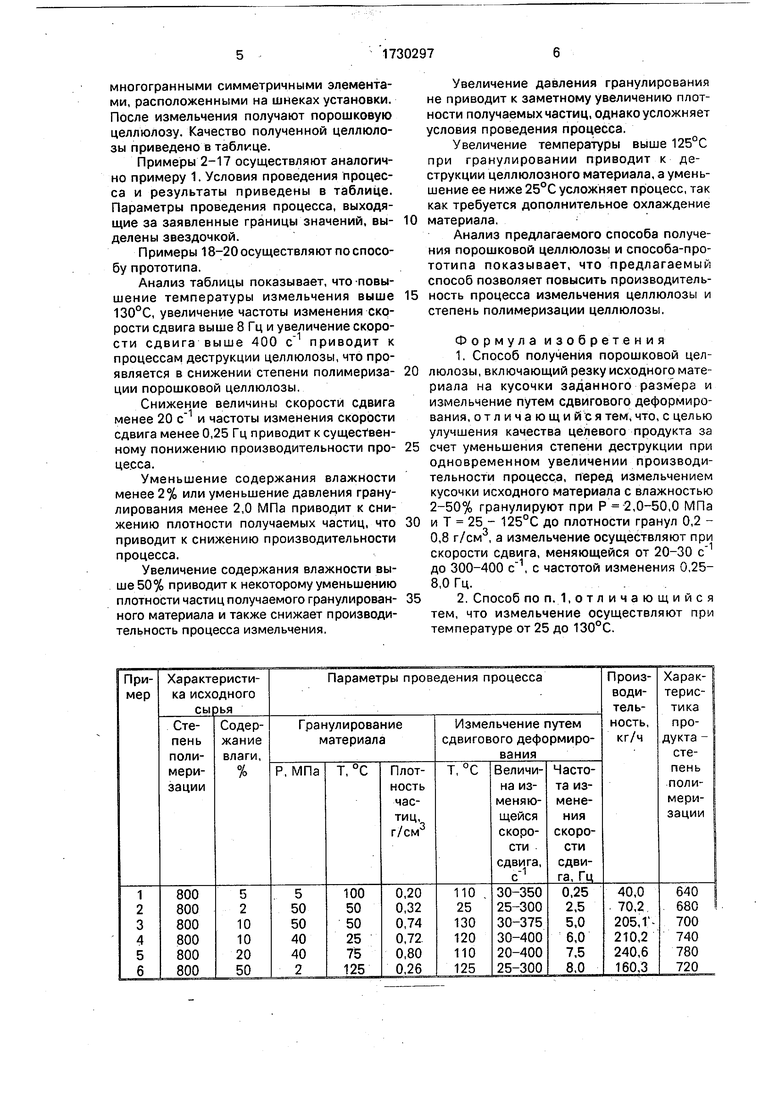

Примеры 2-17 осуществляют аналогично примеру 1. Условия проведения процесса и результаты приведены в таблице. Параметры проведения процесса, выходящие за заявленные границы значений, выделены звездочкой.

Примеры 18-20 осуществляют по способу прототипа.

Анализ таблицы показывает, что повышение температуры измельчения выше 130°С, увеличение частоты изменения скорости сдвига выше 8 Гц и увеличение скорости сдвига выше 400 приводит к процессам деструкции целлюлозы, что проявляется в снижении степени полимеризации порошковой целлюлозы.

Снижение величины скорости сдвига менее 20 с и частоты изменения скорости сдвига менее 0,25 Гц приводит к существенному понижению производительности процесса.

Уменьшение содержания влажности менее 2% или уменьшение давления гранулирования менее 2,0 МПа приводит к снижению плотности получаемых частиц, что приводит к снижению производительности процесса.

Увеличение содержания влажности выше 50% приводит к некоторому уменьшению плотности частиц получаемого гранулированного материала и также снижает производительность процесса измельчения.

0

5

0

5

0

5

Увеличение давления гранулирования не приводит к заметному увеличению плотности получаемых частиц, однако усложняет условия проведения процесса.

Увеличение температуры выше 125°С при гранулировании приводит к деструкции целлюлозного материала, а уменьшение ее ниже 25°С усложняет процесс, так как требуется дополнительное охлаждение материала.

Анализ предлагаемого способа получения порошковой целлюлозы и способа-прототипа показывает, что предлагаемый способ позволяет повысить производительность процесса измельчения целлюлозы и степень полимеризации целлюлозы.

Формула изобретения

1.Способ получения порошковой целлюлозы, включающий резку исходного материала на кусочки заданного размера и измельчение путем сдвигового деформирования, отличающийся тем, что, с целью улучшения качества целевого продукта за счет уменьшения степени деструкции при одновременном увеличении производительности процесса, перед измельчением кусочки исходного материала с влажностью 2-50% гранулируют при Р 2,0-50,0 МПа и Т 25 - 125°С до плотности гранул 0,2 - 0,8 г/см3, а измельчение осуществляют при скорости сдвига, меняющейся от 20-30 до 300-400 , с частотой изменения 0,25- 8,0 Гц.

2.Способ по п. 1,отличающийся тем, что измельчение осуществляют при температуре от 25 до 130°С.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковой целлюлозы | 1987 |

|

SU1437449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2075560C1 |

| Способ получения порошка на основе тугоплавких соединений | 2017 |

|

RU2678858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| БИОДЕГРАДИРУЕМОЕ ГЕМОСТАТИЧЕСКОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО | 2013 |

|

RU2522980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173634C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ТЕКСТУРАТОВ | 2009 |

|

RU2409994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344037C2 |

Использование: целлюлозно-бумажная промышленность. Сущность изобретения: исходный материал режут на кусочки заданного размера. Измельчают кусочки сдвиговым деформированием. Перед измельчением кусочки с влажностью 2-50% гранулируют при Р 2,0-50,0 МПа и Т 25-125°С до плотности гранул 0,2-0,8 г/см3. Измельчение осуществляют при скорости сдвига, меняющейся от 20-30 до 300-400 , с частотой изменения от 0,25 до 8,0 Гц. 1 з.п. ф-лы, 1 табл.

| Способ обработки волокнистой массы | 1986 |

|

SU1353857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения порошковой целлюлозы | 1987 |

|

SU1437449A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1989-10-11—Подача