113

Изобретение относится к целлюлозно-бумажной промышленности, в частности к способам обработки волокнистой массы.

Цель изобретения - повьшение качества обработки волокнистой массы концентрацией 30-98%.

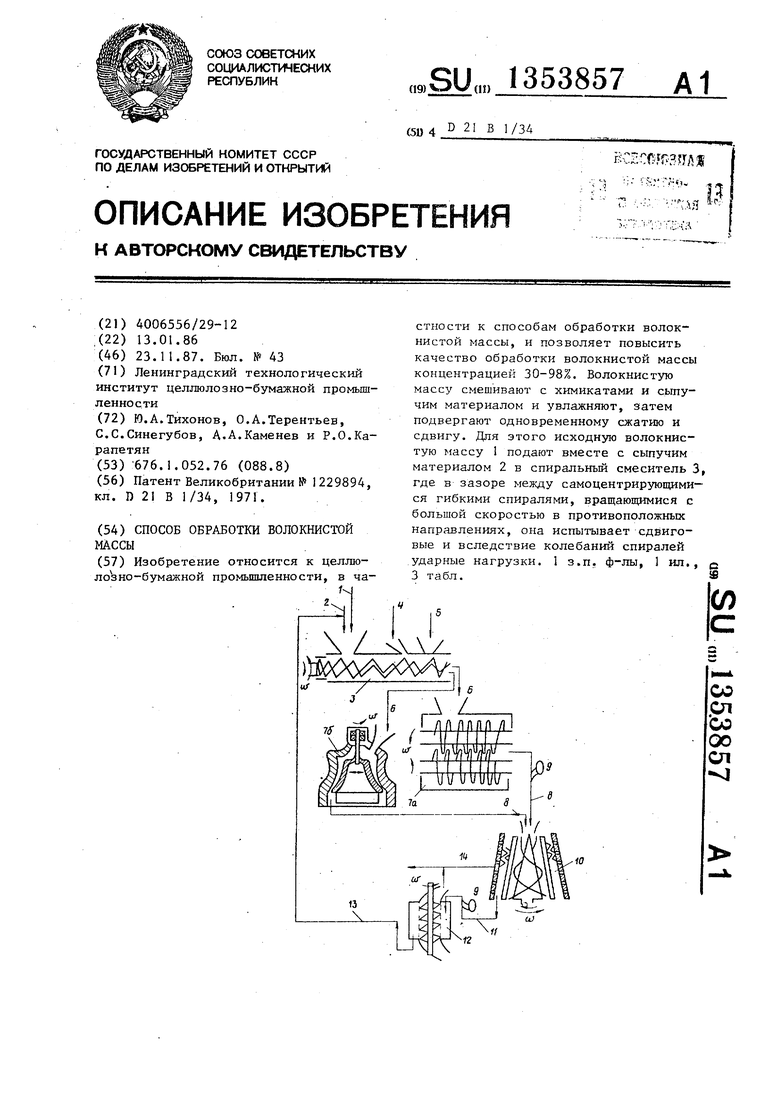

На чертеже изображено устройство для осуществления предлагаемого способа.

Исходная волокнистая масса поступает вместе с сыпучим материалом 2 в спиральный смеситель 3, где в зазоре между самоцентрирующимися гибкими спиралями, вр ащающимися с большой скоростью в противоположных направлениях, испытывает сдвиговые, и вслед- .ствие колебаний спиралей ударные нагрузки.

При этом частицы сьтучего материала, перемещаясь с большой скоростью

тносительно друг друга, диспергируют ассу на отдельные волокна и одновреенно передают ударно-сдвиговые усиия на поверхность волокна, тем самым ластифицируя волокна. Одновременно при этом каждое волокно или мелкий конгломерат волокон отделяются один от другого частицами сыпучего материала, образуя плотную упаковку. Тем самым предотвращается эффект скатыва-. ния исходной массы в комки, а также усиливается действие ударно-сдвигового УСИЛИЯ на волокна, так как частицы сыпучего материала мнут волокна, осуществляя начальную размола и очистки. Эффект пластификации и очистки усиливается подачей в смеситель 3 газа и/или жидкости 4, температура которых может достигать 120 С, а также подачей химикатов 5, размяг- чающих поверхность волокон. Газ, конденсируясь, образует пленки, обволакивающие волокна и частицы сыпучего материала и при воздействии ударно- сдвиговых нагрузок жидкость с химикатами внедряется в микропоры волокон, увеличивая эффект пластификации и очистки волокон. Полученная смесь 6 поступает в фротапульпер Та или конусную инерционную дробилку 76. В аппаратах 7а и 76 смесь 6 сжимается между витками шнеков (7а) или в зазоре между подвижным и неподвижным конусами (76) и одновременно испытывает усилия сдвига вследствие вращения шнеков или подвижного конуса. В аппарате 7б вследствие колебаний подвиж

0

ного конуса смесь подвергается дополнительно вибрационному воздействию.

При сжатии смеси 6 частицы сыпучей среды, окружающие каждое волокно исходной массы, сжимают волокна и частично внедряются в их поверхность, а при сдвиге, перемещаясь относительно друг друга, раздирают поверхность волокон, осуществляя тем самым размол (фибриллирование) их, а также отделение примесей от волокон. Отделению примесей и размолу способствует предварительная пластификация волокон, а

g также наличие тонкой пленки воды на поверхности частиц и волокон и присутствие химикатов. Прослойки частиц сыпучего материала, окружающие волокна, предотвращают свертывание волокон в плотные комки при сжатии и сдвЬге.

Вибрационное воздействие вследствие высокочастотных перемещений частиц сыпучего материала при сжатии и

5 сдвиге усиливает эффективность размола и очистки.

После обработки в аппарате 7а или 76 смесь 8 разбавляют воздухом, подаваемым вентилятором или компрессором 9, и она поступает в дисперга- тор 10, конгломераты сыдучего материала диспергируются, высвобождая волокна волокнистой массы. Вследствие того, что используемый сыпучий материал характеризуется тем, что напряжение сил сцепления между его частицами при сжатии материала до давления 7-10 Па (максимальное давление, развиваемое в фротапульпере) и последующем снятии нагрузки на превьш1ает 1 -ГО Па, конгломераты сыпучего материала легко разрушаются в ударных или струйных мельницах. В диспергаторе 10 также происходит грубое отделение сыс пучего материала от волокнистой массы. Затем сыпучий материал с остатками волокон 11 в потоке воздуха поступает в классификатор 12, где происходит тонкое отделение сыпучего материала от.волокон и при необходимости от химикатов. Очищенный сыпучий материал 13 (с химикатами или без них) поступает на рециркуляхдпо в смеситель 3. Размолотая и очищенная масса 14 поступает в накопитель буммаши- ны. Если исходная волокнистая масса не содержит посторонних пркмесей, т.е. не нуждается в очистке, вместо сыпучего материала используется смесь

0

5

0

0

5

сыпучего материала с частью компонентов, составляющих композицию бумаги. При этом способе обработки происходит внедрение компонентов в поверхность волокон при сжатии и сдвиге, что повышает качество бумаги и снижает их расход, так как часть компонентов возвращается на рециркуляцию вместе с сыпучим материалом.

Следующие примеры подтверждают целесообразность предлагаемого способа обработки волокнистой массы в системе массоподготовки сухого способа изготовления бумаги и картона, когда концентрация массы в воде в системе превышает 30%.

Пример 1. Волокнистую массу, состоящую из древесной массы в количестве 23% и сульфатной беленой цел люлозы в количестве 77% сухостью 93%, распущенную на волокна в молотковой мельнице, обрабатывают согласно предлагаемому способу. В качестве сыпучей среды используется кварцевый по-; рошок, обработанньй предварительно в вибромельнице до диаметра частиц 10 мкм. В качестве химикатов применя- ют мочевину (в количестве 2% от массы волокна) и щелочь (0,5% от массы волокна). В качестве увлажнителя применяют пар с температурой 110°С и давлением 4 атм. Химикаты эжектируют в струю пара и подают их в спиральный смеситель в распыленном виде. В качестве смесителя применяет двухспи- ральный смеситель. В качестве аппарата, осуществляющего сжатие и сдвиг, применяют фротапульпер.

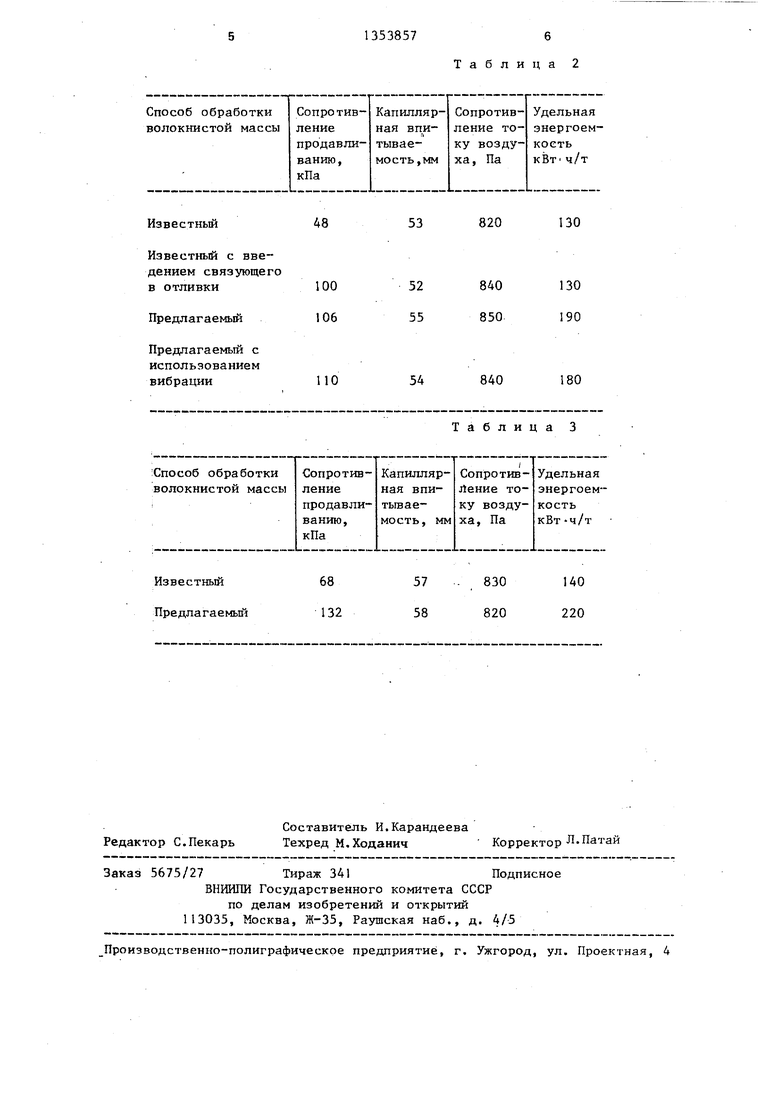

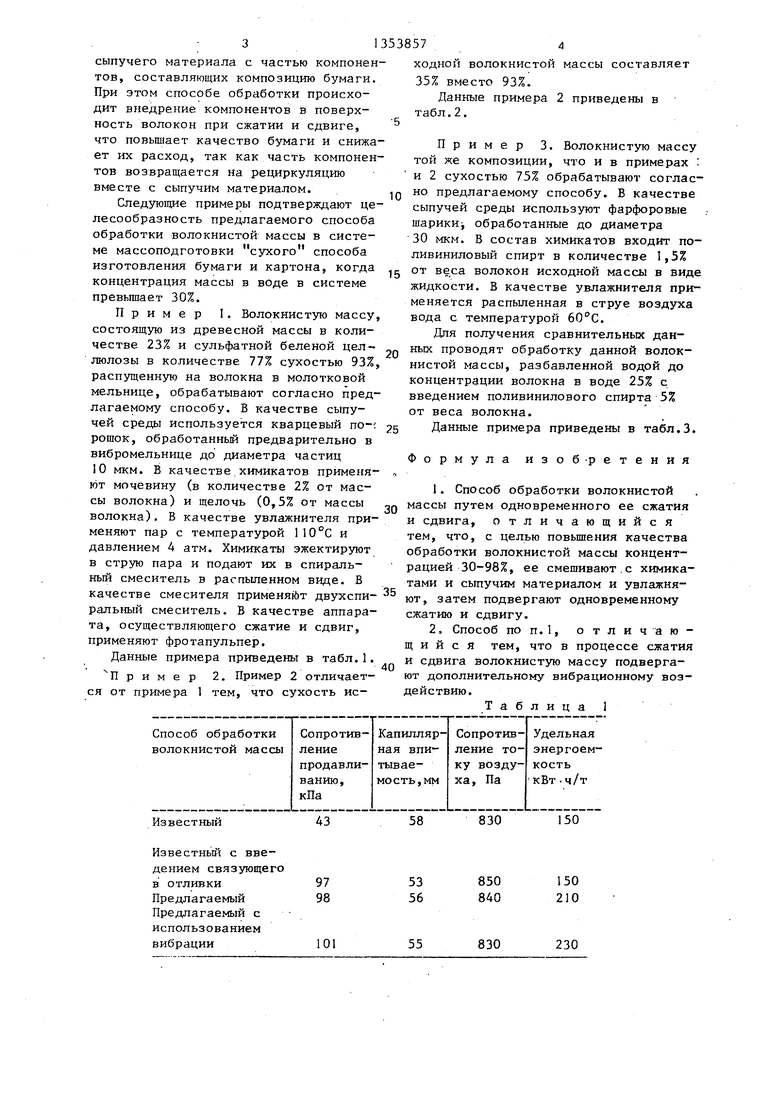

Данные примера приведены в табл.1.

П р и м е р ся от примера 1

2. Пример 2 отличает- тем, что сухость исИзвестный

43

Известный с введением связующего в отливки

Предлагаемый Предлагаемый с - использованием вибрации

13538574

ходной волокнистой массы составляет 35% вместо 93%.

Данные примера 2 приведены в табл.2.

10

15

0

25 ,

0

Пример 3. Волокнистую массу той же композиции, что и в примерах ; и 2 сухостью 75% обрабатывают согласно предлагаемому способу. Б качестве сыпучей среды используют фарфоровые шарикиj обработанные до диаметра 30 мкм. В состав химикатов входит поливиниловый спирт в количестве 1,5% от веса волокон исходной массы в виде жидкости. В качестве увлажнителя применяется распыленная в струе воздуха вода с температурой 60°С.

Для получения сравнительных данных проводят обработку данной волокнистой массы, разбавленной водой до концентрации волокна в воде 25% с введением поливинилового спирта 5% от веса волокна.

Данные примера приведены в табл.3.

Формула изоб-ретения

1.Способ обработки волокнистой массы путем одновременного ее сжатия и сдвига, отличающийся тем, что, с целью повьщ1ения качества обработки волокнистой массы концентрацией 30-98%, ее смешивают.с химикатами и сьтучим материалом и увлажняют, затем подвергают одновременному сжатию и сдвигу.

2,Способ по п. 1, отличающийся тем, что в процессе сжатия и сдвига волокнистую массу подвергают дополнительному вибрационному воздействию.

Таблица 1

58

830

150

850

840

150 210

55

830

230

Известный

Известный с введением связующего в отливки

Предлагаемый

Предлагаемый с использованием вибрации

Известный Предлагаемьй

68 132

Редактор С.Пекарь

Составитель И.Карандеева Техред М.Ходанич

Заказ 5675/27 Тираж 341Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

53

820

130

52 840 130 55 850 190

54

840

180

Таблица 3

830 820

140 220

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2809473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ МИСКАНТУСА | 2019 |

|

RU2736428C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412296C1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

Изобретение относится к целлю- ло но-бумажной промьшшенности, в частности к способам обработки волокнистой массы, и позволяет повысить качество обработки волокнистой массы концентрацией 30-98%. Волокнистую массу смешивают с химикатами и сыпучим материалом и увлажняют, затем подвергают одновременному сжатию и сдвигу. Для этого исходную волокнистую массу 1 подают вместе с сыпучим материалом 2 в спиральнъй смеситель 3, где в зазоре между самоцентрирующимися гибкими спиралями, вращающимися с большой скоростью в противоположных направлениях, она испытывает сдвиговые и вследствие колебаний спиралей ударные нагрузки. 1 з.п, ф-лы, 1 шт., 3 табл. СЛ С со .01 со 00 ел

| Датчик срыва коммутации тиристорного ключа | 1984 |

|

SU1229894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-23—Публикация

1986-01-13—Подача