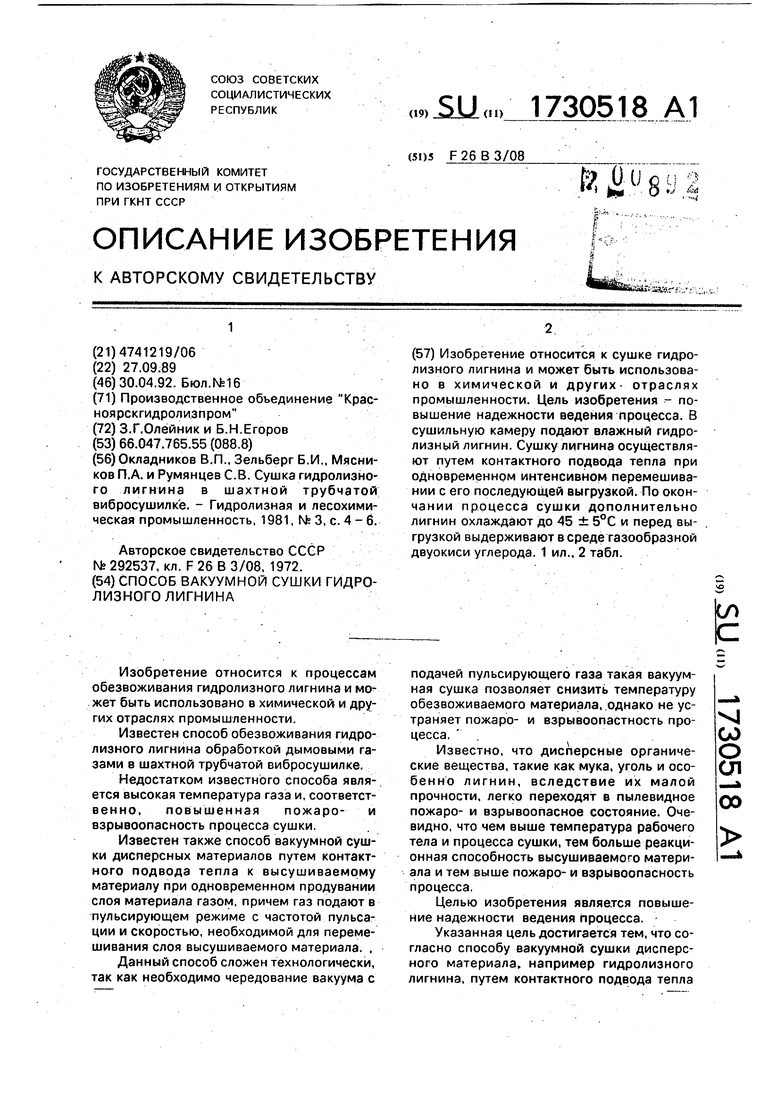

Изобретение относится к процессам обезвоживания гидролизного лигнина и может быть использовано в химической и других отраслях промышленности.

Известен способ обезвоживания гидролизного лигнина обработкой дымовыми газами в шахтной трубчатой вибросушилке.

Недостатком известного способа является высокая температура газа и, соответственно, повышенная пожаро- и взрывоопасность процесса сушки.

Известен также способ вакуумной сушки дисперсных материалов путем контактного подвода тепла к высушиваемому материалу при одновременном продувании слоя материала газом, причем газ подают в пульсирующем режиме с частотой пульсации и скоростью, необходимой для перемешивания слоя высушиваемого материала. .

Данный способ сложен технологически, так как необходимо чередование вакуума с

подачей пульсирующего газа такая вакуумная сушка позволяет снизить температуру обезвоживаемого материала, однако не устраняет пожаро- и взрывоопастность процесса.

Известно, что дисперсные органические вещества, такие как мука, уголь и особенно лигнин, вследствие их малой прочности, легко переходят в пылевидное пожаро- и взрывоопасное состояние. Очевидно, что чем выше температура рабочего тела и процесса сушки, тем больше реакционная способность высушиваемого материала и тем выше пожаро- и взрывоопасность процесса.

Целью изобретения является повышение надежности ведения процесса.

Указанная цель достигается тем, что согласно способу вакуумной сушки дисперсного материала, например гидролизного лигнина, путем контактного подвода тепла

VJ (А О СП

00

при одновременном интенсивном перемешивании с его последующей выгрузкой по окончании сушки продукт дополнительно перед выгрузкой охлаждают до 45 ± 5°С путем непрерывной подачи воды в рубашку сушильной камеры и выдерживают в среде газообразной двуокиси углерода, подаваемой в сушильную камеру вакуумного котла при уравнивании (стравливании) остаточного давления.

Как известно, обезвоживание протекает за счет испарения влаги - высокоэндотермического процесса, требующего подвода большого количества тепла. В тоже время высокие температуры ускоряют реакции окисления обезвоживаемого органического вещества, в результате чего возрастает вероятность взрыва, особенно эта опасность возрастает в момент разгерметизации сушилки, когда усиливается доступ кислорода. Чтобы защитить продукт от взаимодействия с кислородом воздуха подают двуокись углерода.

Способ вакуумной сушки гидролизного лигнина осуществляют следующим образом.

В сушилку подают влажный гидролизный лигнин или его производные (кальцинированный, аммонизированный и др.). После загрузки сырья в камере создают постоянный вакуум, а в рубашку камеры подают тепло. Контактируя с нагреваемой поверхностью сушильной камеры при одновременном интенсивном перемешивании, лигнин сушится. По окончании процесса сушки дополнительно лигнин охлаждают до 45 ± 5°С и перед выгрузкой в вакуумированную камеру подают газообразную двуокись углерода, которой одновременно уравнивают остаточное давление камеры с атмосферным.

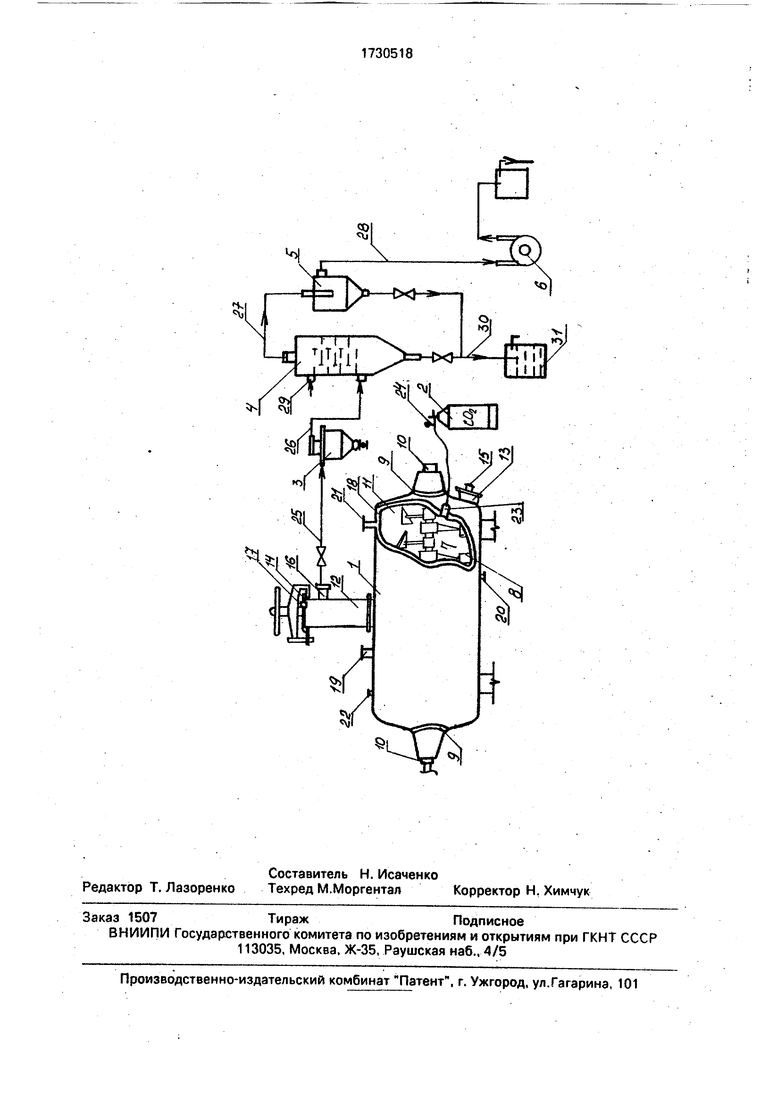

Установка для вакуумной сушки гидролизного лигнина (фиг.1) состоит из вакуумного горизонтального котла 1, источника 2 двуокиси углерода (диоксид углерода) пылевого циклона 3, барометрического конденсатора 4, каплеуловителя 5 и вакуум-насоса (ВВН-6) 6, соединенных функционально между собой системой трубопроводов.

Вакуумный котел (сушилка) 1 выполнен в виде двухстенногс (паровая рубашка) горизонтального цилиндра со сферическими концами и валом мешалки 7 с лопатками 8, набивными сальниками 9 и подшипниками 10. Сушильная камера 11 оборудована загрузочной 12 и разгрузочной 13 горловинами, закрываемыми крышками с затворами 14 и 15, выходом отсасываемой парогазовой

смеси 16 и патрубком для моновакуумметра 17. Рубашка 18 котла оборудована штуцерами для подачи пара (охлаждающей воды) 19, для отвода выпускного конденсата (пара,

охлаждающей воды) 20, для предохранительного клапана 21 и манометра 22. Камера сушилки 11 через штуцер 23 и редуктор 24 соединена с углекислотным баллоном 2 для ввода двуокиси углерода (стравливания

вакуума). Трубопроводы 25 - 28 соединяют составные части в единую функциональную установку. В барометрический конденсатор через штуцер 29 подается холодная вода, отвод которой в смеси с конденсатом осуществляется по трубопроводу 30 в приемник 31 теплой воды.

Установка для вакуумного способа сушки гидролизного лигнина работает следующим образом.

Сушильную камеру 11 при работающей мешалке загружают гидролизным лигнином влажностью 60 ± 5 %. Коэффициент загрузки к объему составляет 0,5 м по объему и 0,35 ± 0,07 т по массе к объему.

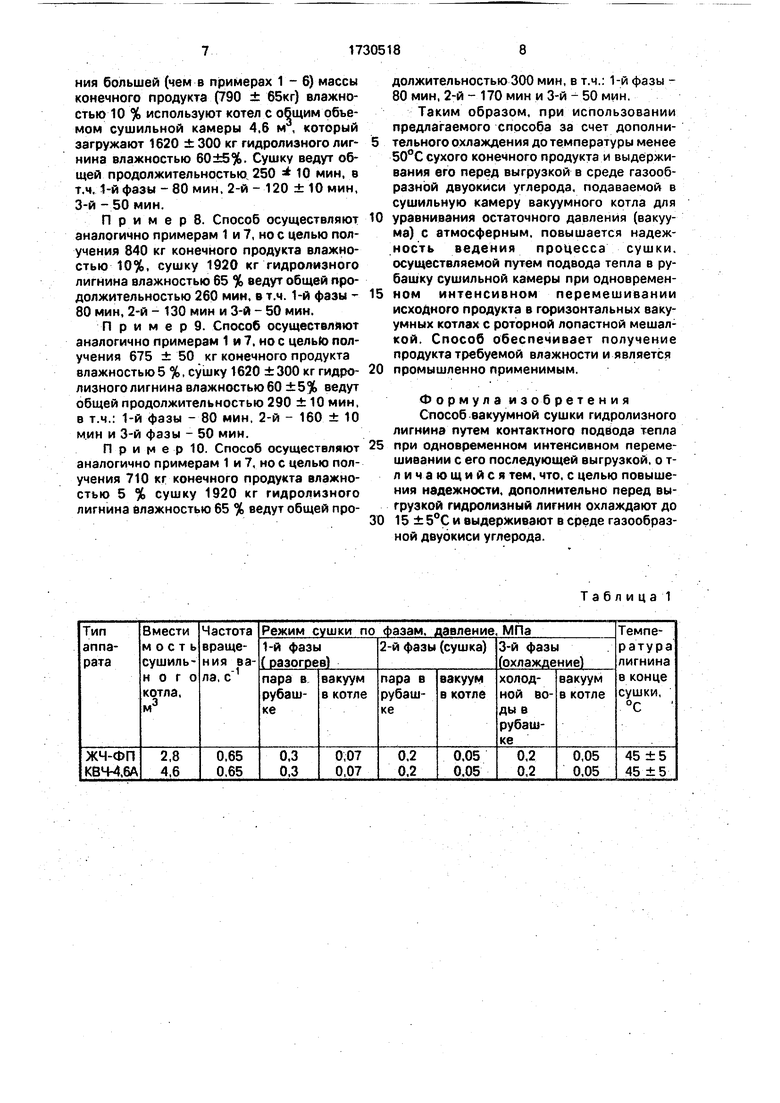

В рубашку 18 котла через штуцер 19

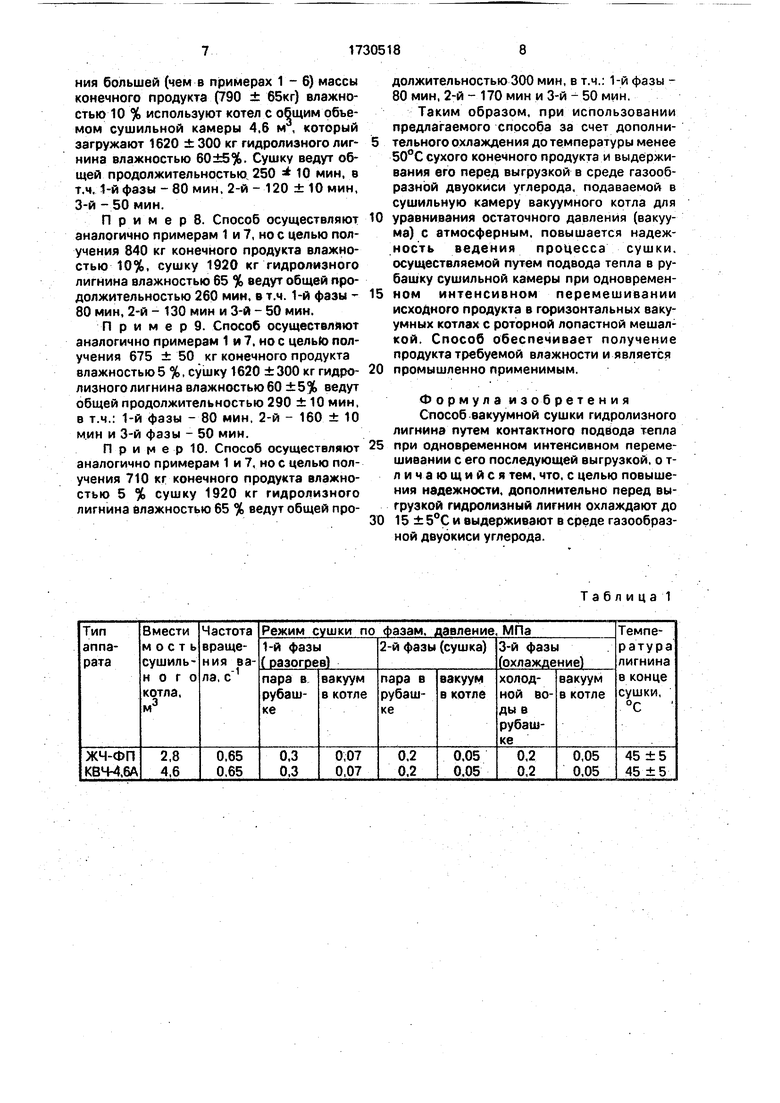

подают пар, герметизируют сушильную камеру 11 и создают вакуум. Сушку проводят вЗ-фазном режиме при постоянно работающей мешалке в соответствии с требованиями табл.1. Во время 1-й фазы в камере происходит разогрев массы влажного лигнина до 85 ± 5°С и начало его сушки, во 2-й - собственная сушка, в 3-й - досушивание и охлаждение конечного продукта до

45 ±5°С.

В зависимости от массы загрузки лигнина, типа вакуумного горизонтального котла (Ж4-ФП, КВМ-4.6А), требуемой влажности сухого (конечного) продукта и других факторов продолжительность процесса сушки составляет 180 - 300 мин, при этом фазы разогрева и охлаждения по продолжительности почти неизменны. Для перехода от 1-й на 2-ю фазу уменьшают давление пара в

рубашке котла и остаточное давление в сушильной камере, а для перехода от 2-й на 3-ю фазу (досушивания и охлаждения) прекращают подачу пара, стравливают избыточное давление и вместо пара в рубашку

осторожно подают холодную воду проточным способом. По окончании сушки повышают надежность (по пожаро- и взрывозащите) дальнейшего ведения процесса. Для этого конечный продукт охлаждают до температуры менее 50°С и в сушильную камеру подают газообразную двуокись углерода (стравливая вакуум). Затем открывают и отводят в сторону крышку разгрузочной горловины и производят выгрузку сухого лигнина из сушильной камеры.

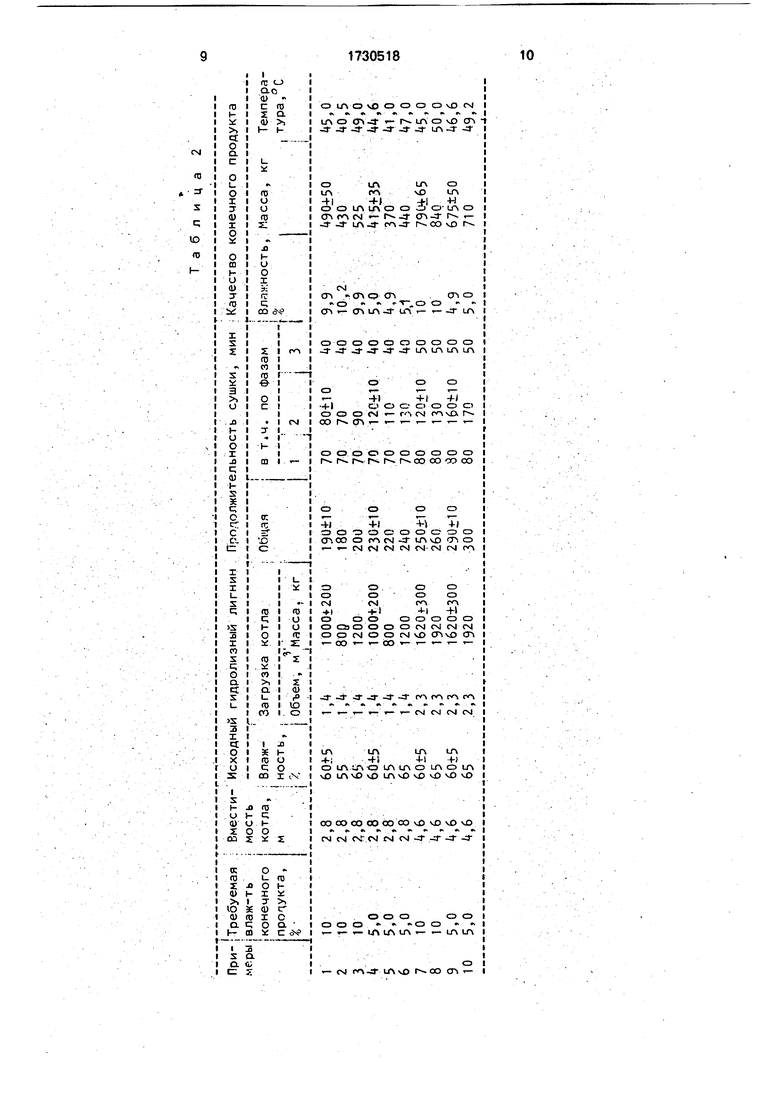

Примеры конкретного осуществления способа при разных аппарата приведены в табл.1 а при разном выходе и влажности конечного сухого продукта в табл.2: влажность 10% - примеры 1 - 3 (при объеме 2,8 м3) и 7 - 8 (при 4,6 м3); влажность 5% - примеры 4-6 (при объеме 2,8 м3) и 9 - 10 (при 4,6м3).

П р и м е р 1. Сушильную камеру 11 котла 1 очищают от посторонних предметов и остатков продукта предыдущей сушки. Прове- ряют исправность работы мешалки в режимах перемешивания и выгрузки. Пере- крывают все вентили (23,25 и др.), плотно закрывают крышки загрузочной и разгрузочной горловин и проверяют герметическую надежность (держание вакуума) сушильной камеры. Затем гасят вакуум, от- крывают крышку загрузочной горловины и при включенной мешалке загружают 1000 ± 200 кг гидролизного лигнина влажностью 60 ±5 %. В паровую рубашку 18 при постоянно работающей мешалке, избегая гидроударов, подают пар при избыточном давлении не более 0.15 МПа. Через патрубок 20 из рубашки котла выпускают конденсат и прогревают котел проточным паром. Перекрыв отвода пара, поднимают давле- ние в рубашке котла до 0.3 МПа, плотно закрывают крышку 14, включают вакуумный насос 6. устанавливают остаточное давление (вакуум) в котле 0,07 МПа и фиксируют время начала 1-й фазы сушки (разогрев).

Через 70 мин переходят к 2-й фазе режима сушки продолжительностью 80 мин. Для этого уменьшают давление в рубашке котла до 0,2 МПа и остаточное давление в сушильной камере до 0.05 МПа. В процессе сушки, особенно во 2-й половине фазы, продолжают контролировать режим сушки, не допуская подсоса наружного воздуха в аппарат за счет недостаточной герметичности. При влажности в камере в пределах 1215% отмечается понижение вакуума и температуры отсасывающей парогазовой смеси. Количественные параметры этих показателей дают возможность опытным путем отработать режим сушки для каждой сушильной установки как в ручном, так и в автоматическом режимах

Через 80 ± 10 мин переходят к 3-й фазе режима сушки (досушивание и охлаждение). Для этого прекращают подачу пара, страв- ливают давление и при открытом отводе пара из котла (через штуцер 20) вместо пара в рубашку 18 через штуцер 19 осторожно подают холодную воду. Сперва воду подают

небольшими порциями, а после охлаждения котла подачу воды устанавливают на проточный режим. Продолжительность 3-й фазы 40 мин, а всего процесса сушки

-190 мин.

По окончании сушки стравливают вакуум за счет подачи в камеру двуокиси углерода (около 0,7 кг/м3). Для этого останавливают работу мешалки, открывают вентиль штуцера 23, в сушильную камеру 11 через редуктор 24 из углекислого баллона 2 начинают подачу двуокиси углерода, перекрывают вентиль трубопровода 25 и выклю- чают вакуумный насос 6. После стравливания вакуума в котле за счет подачи двуокиси углерода открывают крышку 14 загрузочной горловины 12с отводом ее в сторону, открывают затвор 15 крышки разгрузочной горловины 13, включают мешалку в режим работы на разгрузку и производят выгрузку лигнина сухого в емкость. Получают конечный продукт влажностью 10 %, температурой 45°С.

П р и м е р 2. Способ осуществляют аналогично примеру 1, но с загрузкой в сушильную камеру 800 кг гидролизного лигнина влажностью 55 %. Продолжительность сушки: общая 180 мин. 1-й фазы - 70 и 3-й - 40 мин.

ПримерЗ. Способ осуществляют аналогично примеру 1, но с загрузкой 1200 кг гидролизного лигнина влажностью 65 % Продолжительность сушки: общая 200 мин, 1-й фазы - 70 мин, 2-й - 90 мин и 3-й - 40 мин.

П р и м е р 4. Способ осуществляют аналогично примеру 1. но с целью получения конечного продукта влажностью 5 %, загружают 1000 ± 200 кг гидролизного лигнина влажностью 60 ± 5 %, а сушку ведут общей продолжительностью 230 ±10 мин, в т.ч. 1-й фазы - 70 мин, 2-й - 120 ± 10 мин и 3-й - 40 мин.

П р и м е р 5. Способ осуществляют аналогично примеру 1, но для достижения цели по примеру 4 загружают 800 кг гидролизного лигнина влажностью 55 %, а сушку ведут общей продолжительностью 220 мин, в т.ч. 1-й фазы - 70 мин, 2-й - 110 мин и 3-й

-40 мин.

П р и м е р 6. Способ осуществляют аналогично примеру 1, но для достижения цели по примеру 4 загружают 1200 кг гидролизного лигнина влажностью 65 %, а сушку ведут общей продолжительностью 240 мин, в т.ч. 1-й фазы - 70 мин, 2-й - 130 мин, 3-й - 40 мин.

Пример. Способ осуществляют аналогично примеру 1, но с целью получения большей (чем в примерах 1-6) массы конечного продукта (790 ± 65кг) влажностью 10 % используют котел с общим объемом сушильной камеры 4.6 м , который загружают 1620 ± 300 кг гидролизного лигнина влажностью 60±5%. Сушку ведут общей продолжительностью 250 10 мин, в т.ч. 1-й фазы -80 мин, 2-й- 120 ± 10 мин, 3-й - 50 мин.

Пример8. Способ осуществляют аналогично примерам 1 и 7, но с целью получения 840 кг конечного продукта влажностью 10%, сушку 1920 кг гидролизного лигнина влажностью 65 % ведут общей продолжительностью 260 мин, в т.ч. 1-й фазы - 80 мин, 2-й - 130 мин и 3-й - 50 мин.

П р и м е р 9. Способ осуществляют аналогично примерам 1 и 7, но с целью получения 675 ± 50 кг конечного продукта влажностью5 %, сушку 1620 ±300 кг гидролизного лигнина влажностью 60 ± 5% ведут общей продолжительностью 290 ±10 мин, в т.ч.: 1-й фазы - 80 мин, 2-й - 160 ± 10 мин и 3-й фазы - 50 мин.

Примерю. Способ осуществляют аналогично примерам 1 и 7, но с целью получения 710 кг конечного продукта влажностью 5 % сушку 1920 кг гидролизного лигнина влажностью 65 % ведут общей продолжительностью 300 мин, в т.ч.: 1-й фазы - 80 мин, 2-й - 170 мин и 3-й - 50 мин.

Таким образом, при использовании предлагаемого способа за счет дополнительного охлаждения до температуры менее 50°С сухого конечного продукта и выдерживания его перед выгрузкой в среде газообразной двуокиси углерода, подаваемой в сушильную камеру вакуумного котла для

уравнивания остаточного давления (вакуума) с атмосферным, повышается надежность ведения процесса сушки, осуществляемой путем подвода тепла в рубашку сушильной камеры при одновременном интенсивном перемешивании исходного продукта в горизонтальных вакуумных котлах с роторной лопастной мешалкой. Способ обеспечивает получение продукта требуемой влажности и является промышленно применимым.

Формула изобретения Способ вакуумной сушки гидролизного лигнина путем контактного подвода тепла при одновременном интенсивном перемешивании с его последующей выгрузкой, о т- личающийся тем, что, с целью повышения надежности, дополнительно перед выгрузкой гидролизный лигнин охлаждают до 15 ±5°С и выдерживают в среде газообразной двуокиси углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ НАТИВНЫХ БИОФЛАВОНОИДОВ, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПЕРЕРАБОТКИ | 2000 |

|

RU2165416C1 |

| СПОСОБ СУШКИ ГИДРОЛИЗНОГО ЛИГНИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170396C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПЕКТИНСОДЕРЖАЩЕГО ТЫКВЕННОГО ЖОМА | 2013 |

|

RU2552070C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина | 1990 |

|

SU1735306A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СКОТОБОЕН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123789C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ | 2005 |

|

RU2293265C1 |

| СПОСОБ СУШКИ СУСПЕНЗИИ ПОСЛЕСПИРТОВОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128688C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

Изобретение относится к сушке гидролизного лигнина и может быть использовано в химической и других отраслях промышленности. Цель изобретения - повышение надежности ведения процесса. В сушильную камеру подают влажный гидролизный лигнин. Сушку лигнина осуществляют путем контактного подвода тепла при одновременном интенсивном перемешивании с его последующей выгрузкой. По окончании процесса сушки дополнительно лигнин охлаждают до 45 ± 5°С и перед выгрузкой выдерживают вереде газообразной двуокиси углерода. 1 ил., 2 табл.

Таблица 1

| Окладников В.П., Зельберг Б.И., Мясников ПА и Румянцев С.В | |||

| Сушка гидролизного лигнина в шахтной трубчатой вибросушилке | |||

| - Гидролизная и лесохимическая промышленность, 1981, Ms 3, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 0 |

|

SU292537A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-04-30—Публикация

1989-09-27—Подача