Изобретение относится к области переработки растительного сырья, а именно к способу получения нового удобрения на основе азотсодержащего производного гидролизного лигнина, и может найти применение з сельском хозяйстве.

Наиболее близким к предлагаемому целевому продукту является удобрение на основе аммонизированного лигнина, получаемого путем перемешивания в течение 25 мин при плюсовой температуре внешней среды в механической мешалке гидролизного лигнина и 25%-ного водного аммиака из расчета 100 дм3/т лигнина 65%- ной влажности.

Однако удобрение характеризуется рядом недостатков, к числу которых относятся необходимость создания нового производства (цеха), оборудованного дополнительными механическими смесителями с электроприводами, низкая доля химически связанного с лигнином азота при высокой дозе используемого для обработки аммиака, высокая опасность и загрязняемость внешней среды от используемого концентрированного раствора аммиака.

Наиболее близким по технической сущности к предлагаемому является способ перколяционного гидролиза растительного сырья, включающий загрузку в гидролизап- парат измельченного растительного сырья и раствора серной кислоты, подогрев массы паром, непрерывную перколяцию горячим водным раствором серной кислоты, промывку лигнина горячей водой, отжим остатков гидролизата (промывных вод), удаление (выстрел) гидролизного лигнина (рН 1,5-2,0) из аппарата в циклон (сцежу). Процесс пер- коляции ведут горячим водным раствором серной кислоты, подаваемым в гидролизап- парат, с непрерывным отбором гидролизата, который используют в основном производстве как источник Сахаров. Для удаления (отмывания) от лигнина растворенных в гидролизате Сахаров проводят промывку лигнина горячей водой. Для удаVIсо

СЛ СО

о

о

ления из гидролизаппарата лигнина (остаток непрогидролизованного сырья) снижают давление (сдув парогазовой смеси) до 0,6-0,7 МПа и открывают быстродействующий клапан аппарата, при этом происходит выстрел гидролизного лигнина в сцежу.

Недостатком известного способа является то, что несмотря на промывку гидролизного лигнина горячей водой он содержит значительное количество остатков токсич- ной серной кислоты, и низкое количество минеральных питательных веществ, что затрудняет использование ценного органического вещества лигнина и тем самым снижает экономичность процесса гидроли- за за счет убытков по утилизации в отвалах многотоннажного гидролизного отхода. Кроме того, вывозимый в отвалы гидролизный лигнин загрязняет окружающую среду.

Цель изобретения - повышение качест- ва целевого продукта, упрощение процесса и улучшение экологичности гидролизного производства.

Поставленная цель достигается тем, что после завершения стадии перколяции гидролиза растительного сырья, включающего загрузку в гидролизаппарат измельченного растительного сырья и раствора серной кислоты, подогрев массы паром, непрерывную перколяцию горячим водным раствором серной кислоты с отбором гидролизата из гидролизаппарата, проводят отжим гидролизата до уменьшения гидролизной массы на 1 /3 и затем осуществляют промывку лигнина непосредственно в гидролизаппарате водным раствором мочевины (карбамида) концентрацией 10-20 г/дм3, взятым из расчета 10-20 кг мочевины на 1 т гидролизной массы в аппарате, при 160-170°С, далее проводят полный отжим остатка жидкости (гидролизата), доводят давление до 0,6- 0,7 МПа и выгружают целевой продукт.

Мочевина в гидролизаппарате гидроли- зуется с образованием диоксида углерода и аммиака,.который в основном в виде раствора (гидроокиси аммония) перколирует сквозь толщу лигнина, нейтрализует кислоты и взаимодействует с макромолекулой лигнина.

В качестве исходного растительного материала используют древесное сырье (опил- ки, щепа) и растительные отходы сельскохозяйственного производства (стержни кукурузных початков, хлопковая шелуха, лузга подсолнечная, овсяная, рисовая, стебли хлопчатника, солома зерновых куль- тур и др.).

В качестве реагента используют мочевину (карбамид разных марок), предназначенную для промышленности и сельского

хозяйства (как удобрение и кормовое средство), содержащую не менее 46,0% азота. Раствор мочевины с массовой долей 10- 20 г/дм3 готовят на водопроводной или технической воде, подогретой до 80-90°С.

При использовании для перколяцион- ной нейтрализации 1 м раствора на 1 т гидролизного лигнина в аппарате и концентрации мочевины в растворе менее 10 г/дм3 (менее 10 кг/т) ухудшается качество конечного продукта, а использование более 20 г/дм3 (более 20 кг/т) экономически нецелесообразно.

Пример 1. В гидролизаппарат объемом 30 м загружают 3,8 т абсолютно сухого (а.с.) растительного сырья (смесь 1:1 хвойной древесной щепы и опилок 50%-ной влажности), пропитывают массу 0,8%-ным раствором серной кислоты прогревают горячим паром до 175°С. Перколяцию проводят горячим (180°С) 0,85%-ным раствором серной кислоты при избыточном давлении 0,90 МПа в течение 100 мин.

По завершении перколяционной опера-, ции проводят частичный отжим гидролизата до достижения веса (массы) остатка 2/3 гидролизной массы до начала отжима (по времени 10 из 30 мин).

Затем вместо промывочной операции проводят перколяционную нейтрализацию: в гидролизаппарат (содержащий 6,9 т гидролизного лигнина) подают в течение 8 мин 6,9 м3 горячего 140°С раствора, содержащего 15 г/дм мочевины.

После окончания перколяционной нейтрализации проводят повторный, но уже полный отжим по принятой технологии (в течение не более 20 мин). Далее цикл гидролиза завершают по действующему регламенту: сдув парогазовой смеси до 0,5-0,7 МПа, выстрел лигнина (нейтрализованного) в сцежу.

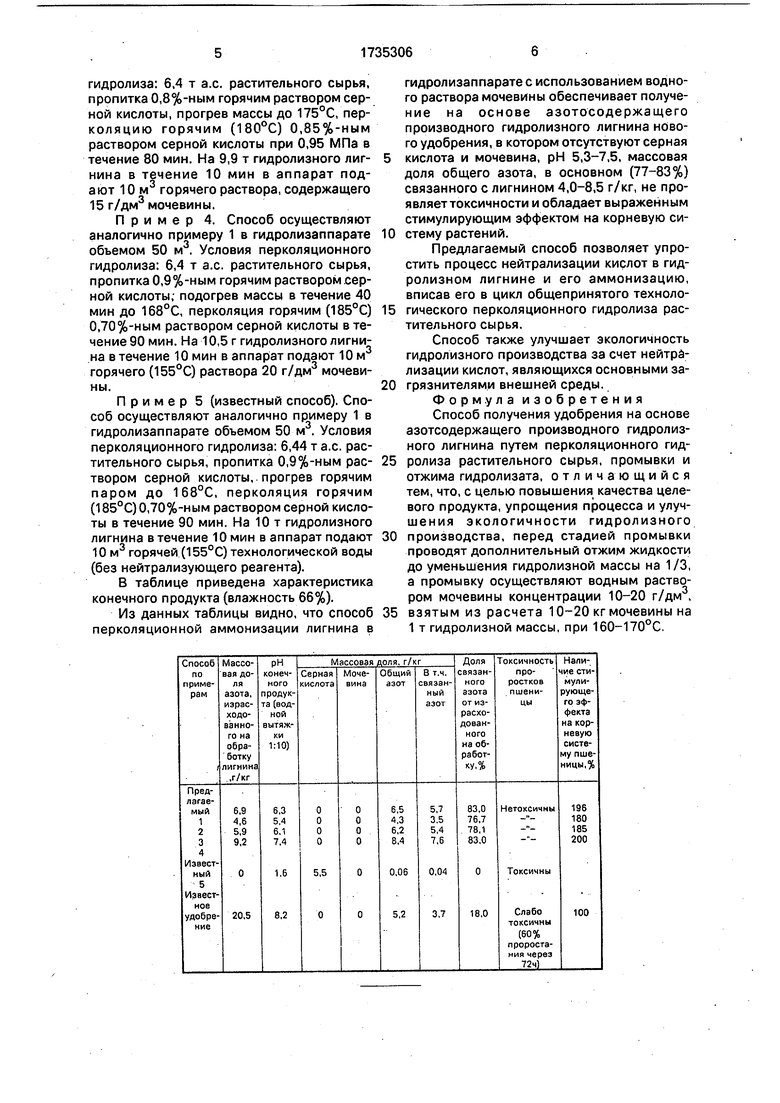

Характеристика качества конечного продукта приведена в таблице.

Пример 2. Способ осуществляют аналогично примеру 1 в гидролизаппарате объемом 30 м3. Условия перколяционного гидролиза: 3,8 т а.с. растительного сырья, пропитка 1%-ным горячим раствором серной кислоты, подогрев массы в течение 30 мин до 160°С, перколяция горячим (187°С)0,55%-ным раствором серной кислоты при 1,2 МПа продолжительностью 80 мин. На 7 т гидролизного лигнина в течение

9мин в аппарат подают 7 м3 раствора мочевины, подогретого до 170°С, содержащего

10г/дм3 реагента.

Пример 3. Способ осуществляют аналогично примеру 1 в гидролизаппарате объемом 50 м . Условия перколяционного

гидролиза: 6,4 т а.с. растительного сырья, пропитка 0,8%-ным горячим раствором серной кислоты, прогрев массы до 175°С, пер- коляцию горячим (180°С) 0,85%-ным раствором серной кислоты при 0,95 МПа в течение 80 мин. На 9,9 т гидролизного лигнина в течение 10 мин в аппарат подают Юм3 горячего раствора, содержащего 15 г/дм мочевины.

Пример 4. Способ осуществляют аналогично примеру 1 в гидролизаппарате объемом 50 м . Условия перколяционного гидролиза: 6,4 т а.с. растительного сырья, пропитка 0,9%-ным горячим раствором серной кислоты; подогрев массы в течение 40 мин до 168°С, перколяция горячим (185°С) 0,70%-ным раствором серной кислоты в течение 90 мин. На 10,5 г гидролизного лигнина в течение 10 мин в аппарат подают 10м3 горячего (155°С) раствора 20 г/дм3 мочевины.

Пример 5 (известный способ). Способ осуществляют аналогично примеру 1 в гидролизаппарате объемом 50 м3. Условия перколяционного гидролиза: 6,44 т а.с. растительного сырья, пропитка 0,9%-ным раствором серной кислоты, прогрев горячим паром до 168°С, перколяция горячим (185°С) 0,70%-ным раствором серной кислоты в течение 90 мин. На 10 т гидролизного лигнина в течение 10 мин в аппарат подают 10м3 горячей (155°С) технологической воды (без нейтрализующего реагента).

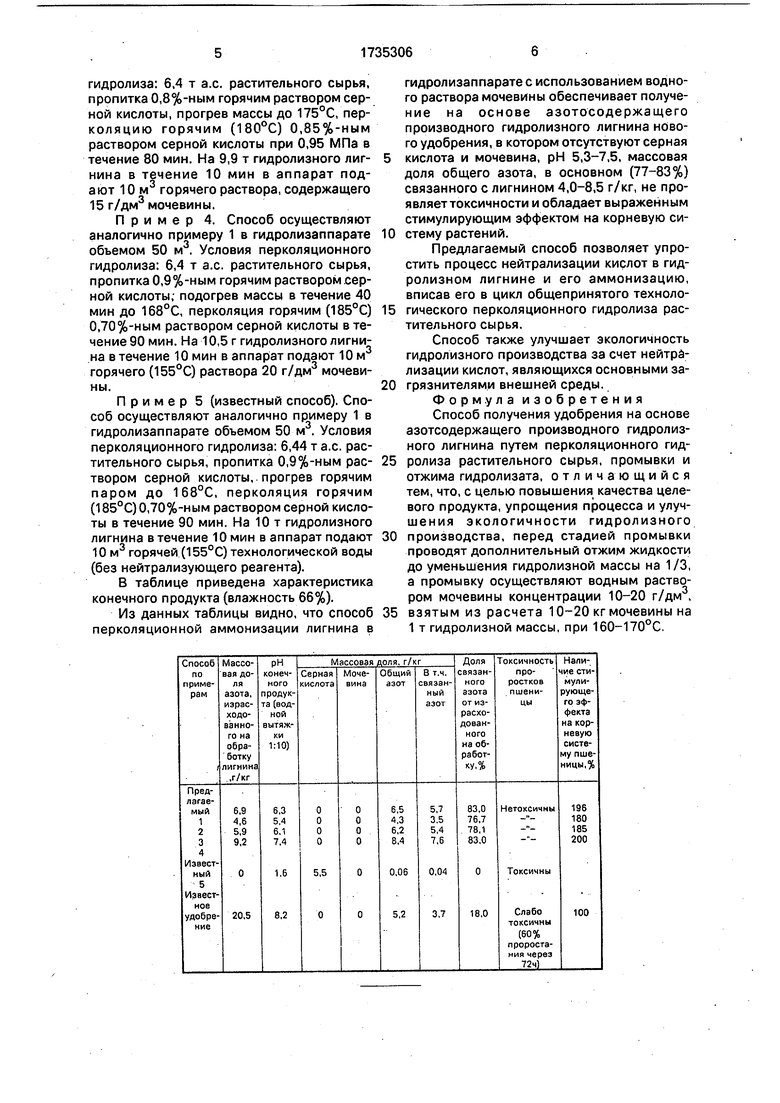

В таблице приведена характеристика конечного продукта (влажность 66%).

Из данных таблицы видно, что способ перколяционной аммонизации лигнина в

гидролизаппарате с использованием водного раствора мочевины обеспечивает получе- ние на основе азотосодержащего производного гидролизного лигнина нового удобрения, в котором отсутствуют серная

кислота и мочевина, рН 5,3-7,5, массовая доля общего азота, в основном (77-83%) связанного с лигнином 4,0-8,5 г/кг, не проявляет токсичности и обладает выраженным стимулирующим эффектом на корневую систему растений.

Предлагаемый способ позволяет упростить процесс нейтрализации кислот в гидролизном лигнине и его аммонизацию, вписав его в цикл общепринятого технологического перколяционного гидролиза растительного сырья.

Способ также улучшает экологичность гидролизного производства за счет нейтрализации кислот, являющихся основными загрязнителями внешней среды.

Формула изобретения Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина путем перколяционного гидрелиза растительного сырья, промывки и отжима гидролизата, отличающийся тем, что, с целью повышения качества целевого продукта, упрощения процесса и улучшения экологичности гидролизного

производства, перед стадией промывки проводят дополнительный отжим жидкости до уменьшения гидролизной массы на 1/3, а промывку осуществляют водным раствором мочевины концентрации 10-20 г/дм3,

взятым из расчета 10-20 кг мочевины на 1 т гидролизной массы, при 160-170°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрения на основе азотосодержащего производного гидролизного лигнина | 1990 |

|

SU1774942A3 |

| Способ гидролиза растительного сырья | 1990 |

|

SU1721093A1 |

| Способ нейтрализации гидролизного лигнина | 1990 |

|

SU1788015A1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2054492C1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2065880C1 |

| Способ перколяционного гидролиза растительного сырья | 1982 |

|

SU1118677A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2007461C1 |

| Способ двухстадийного перколяционого гидролиза растительного сырья | 1988 |

|

SU1645303A1 |

| Устройство для перколяционного гидролиза растительного сырья | 1981 |

|

SU978887A2 |

| Способ перколяционного гидролиза растительного сырья | 1984 |

|

SU1265217A1 |

Использование: в качестве удобрения. Сущность изобретения: продукт: азотсодержащее производное гидролизного лигнина. Реагент 1: растительное сырье (смесь 1:1 хвойной древесной щепы и опилок 50%-ной влажности). Реагент 2: 0,8-0,85%-ная H2S04. Реагент 3. 10-20 г/м3 водный раствор мочевины. Условия реакции1 перколя- ция, отжим гидролизной массы на 1/3, промывка водным раствором мочевины (10- 20 кг мочевины на 1 т гидролизной массы) при 160-170°С. 1 табл.

| Абдуазимов X, А | |||

| и др Получение аммонизированного лигнина | |||

| - Гидролизная и лесохимическая промышленность, 1979, Ms 8 | |||

| Холькин Ю | |||

| И | |||

| Технология гидролизных производств | |||

| - М.: Лесная промышленность, 1989, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1992-05-23—Публикация

1990-02-12—Подача