4 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пастеризации молока "Вихрь | 1984 |

|

SU1600675A1 |

| "Пастеризатор для жидких пищевых продуктов "Вихрь" | 1986 |

|

SU1780700A2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1996 |

|

RU2119629C1 |

| ДЕЗИНТЕГРАТОР-НАСОС | 1998 |

|

RU2152991C1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1994 |

|

RU2077211C1 |

| Установка для производства томатного сока | 1981 |

|

SU1056993A1 |

| Теплообменный аппарат для обработки вязких продуктов | 1989 |

|

SU1666910A1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| Матрица пластинчатого теплообменника | 2019 |

|

RU2744394C1 |

Изобретение относится к пастеризаторам и стерилизаторам жидких пищевых продуктов, а именно к теплообменникам трубчатого типа.

Известна установка, состоящая из теплообменника, к которому подключен пульсатор, служащий для импульсной подачи продукта, при этом пульсирующий поток в трубах оказывает положительное влияние на теплопередачу.

Такое устройство обеспечивает повышение коэффициента теплопередачи, однако при тепловой обработке молочных продуктов на стенах труб образуются отложения пригара, которые значительно снижают интенсивность теплообмена.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является трубчатый вибрационный теплообменник, состоящий из вертикальной камеры с патрубками для входа и выхода продукта и теплоносителя, и расположенных в ней с возможностью вибрации в осевом направлении посредством штока теплообменных труб.

Недостатком данного теплообменника является то, что теплообменные трубы свободно сообщаются с патрубками для продукта, в результате чего пульсация жидкости в трубах происходит неустойчиво и при термообработке пищевых продуктов, таких например, как молоко, молочно-белковые концентраты, сыворотка, свекловичный или виноградный сок и пр., на греющей поверхности интенсивно образуется пригар, который портит продукт и снижает КПД теплообменника. Другой недостаток выражается в необходимости включения в схему работы теплообменника насоса, служащего для прокачивания подогреваемой жидкости.

Цель изобретения - упрощение конструкции и увеличение производительности пастеризатора путем интенсификации теплоотдачи от стенки к продукту и подавления процесса пригарообразования.

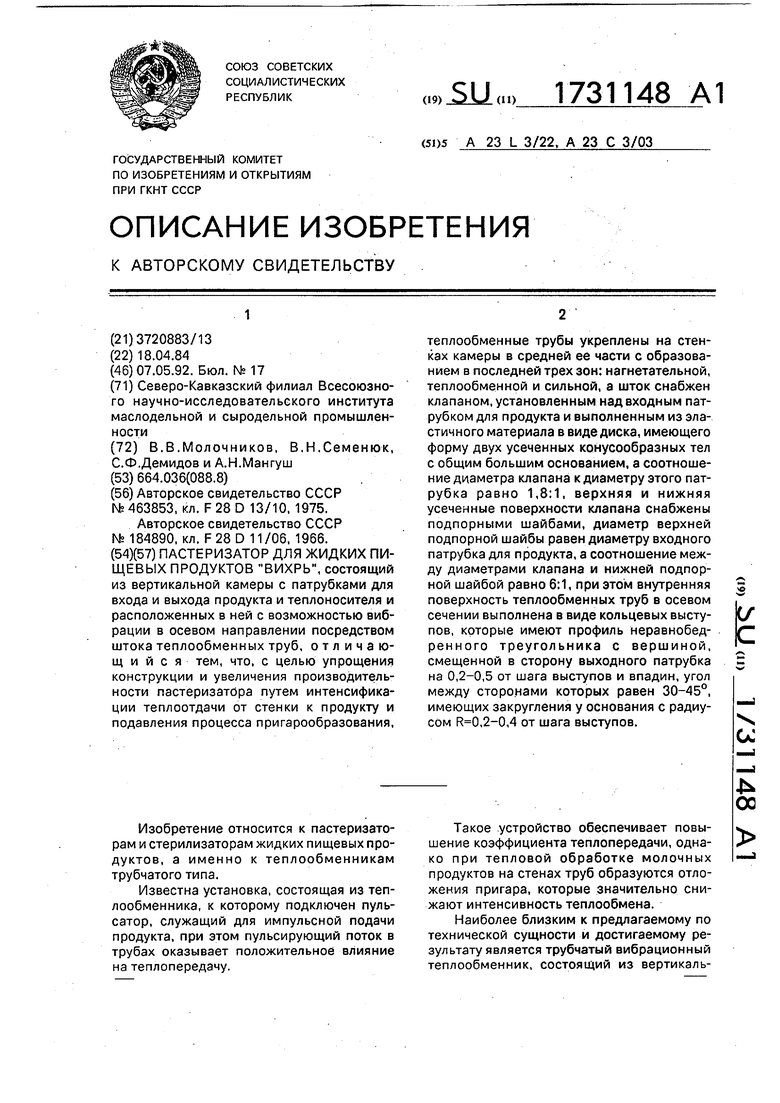

Поставленная цель достигается тем, что в пастеризатор для жидких пищевых продуктов, состоящем из вертикальной камеры с патрубками для входа и выхода продукта и теплоносителя, и расположенных в ней с возможностью вибрации в осевом направлении посредством штока теплообменных труб, теплообменные трубы укреплены на стенках камеры в средней ее части с образованием трех зон - нагнетательной, тепло- обменной и сливной, а шток снабжен клапаном, установленным над входным патрубком для продукта и выполненным из эластичного материала в виде диска, имеющего форму двух усеченных конусообразных тел с общим большим основанием, а соотношение диаметра клапана к диаметру этого патрубка равно 1,8:1, верхняя и нижняя усеченные поверхности клапана снабжены подпорными шайбами, диаметр верхней подпорной шайбы равен диаметру входного патрубка для продукта, а соотношение между диаметрами клапана и нижней подпорной шайбы равно 6:1, при этом внутренняя поверхность теплообменных труб в осевом сечении выполнена в виде кольцевых выступов, которые имеют профиль неравнобедренного треугольника с вершиной, смещенной в сторону выходного патрубка на 0,2-0,5 от шага выступов и впадин, угол между сторонами которых равен 30-45° и имеющих закрепления у основания радиусом ,2-0,4 от шага выступов.

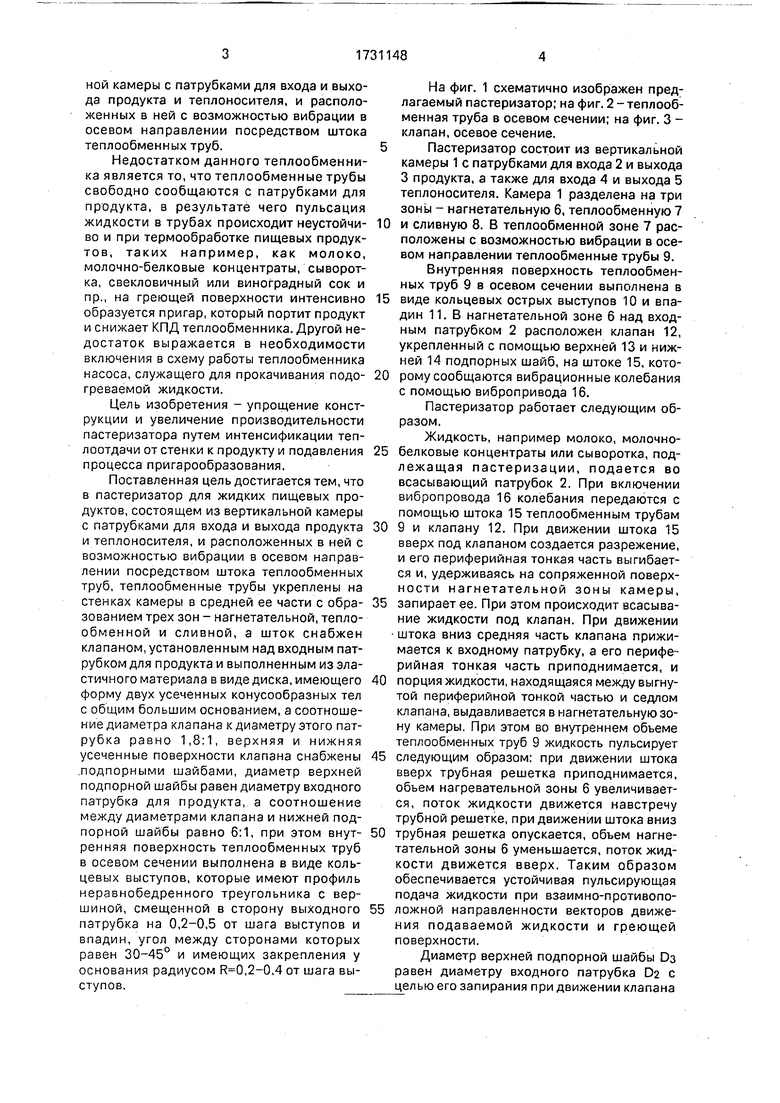

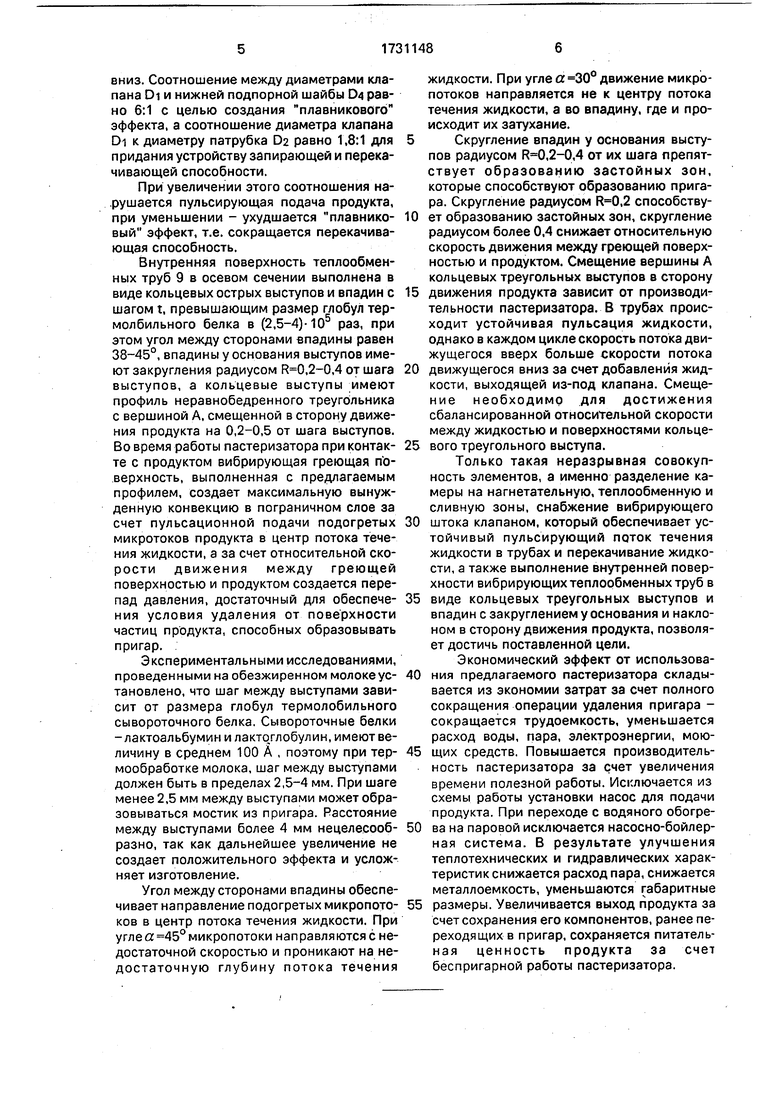

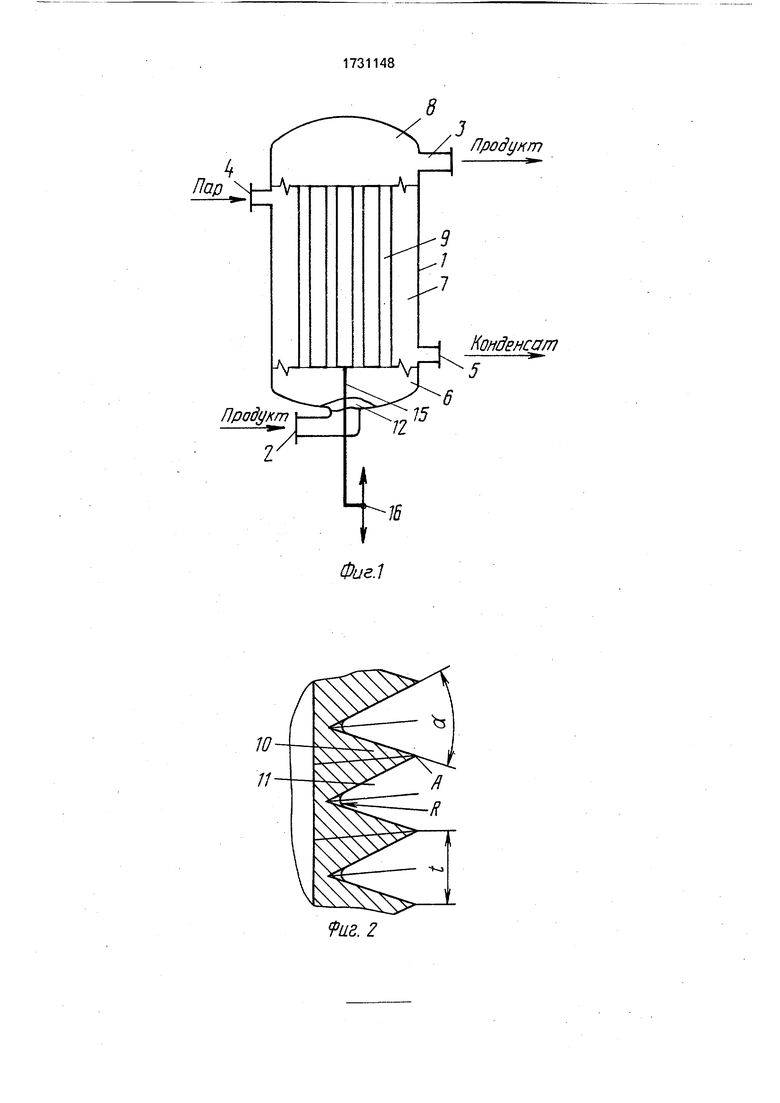

На фиг. 1 схематично изображен предлагаемый пастеризатор; на фиг. 2 - теплооб- менная труба в осевом сечении; на фиг. 3 - клапан,осевое сечение.

Пастеризатор состоит из вертикальной

камеры 1 с патрубками для входа 2 и выхода 3 продукта, а также для входа 4 и выхода 5 теплоносителя. Камера 1 разделена на три зоны - нагнетательную 6, теплообменную 7

0 и сливную 8. В теплообменной зоне 7 расположены с возможностью вибрации в осевом направлении теплообменные трубы 9.

Внутренняя поверхность теплообменных труб 9 в осевом сечении выполнена в

5 виде кольцевых острых выступов 10 и впадин 11. В нагнетательной зоне 6 над входным патрубком 2 расположен клапан 12, укрепленный с помощью верхней 13 и нижней 14 подпорных шайб, на штоке 15, кото0 рому сообщаются вибрационные колебания с помощью вибропривода 16.

Пастеризатор работает следующим образом.

Жидкость, например молоко, молочно5 белковые концентраты или сыворотка, подлежащая пастеризации, подается во всасывающий патрубок 2. При включении вибропровода 16 колебания передаются с помощью штока 15 теплообменным трубам

0 9 и клапану 12. При движении штока 15 вверх под клапаном создается разрежение, и его периферийная тонкая часть выгибается и, удерживаясь на сопряженной поверхности нагнетательной зоны камеры,

5 запирает ее. При этом происходит всасывание жидкости под клапан. При движении штока вниз средняя часть клапана прижимается к входному патрубку, а его периферийная тонкая часть приподнимается, и

0 порция жидкости, находящаяся между выгнутой периферийной тонкой частью и седлом клапана, выдавливается в нагнетательную зону камеры, При этом во внутреннем обьеме теплообменных труб 9 жидкость пульсирует

5 следующим образом: при движении штока вверх трубная решетка приподнимается, объем нагревательной зоны 6 увеличивается, поток жидкости движется навстречу трубной решетке, при движении штока вниз

0 трубная решетка опускается, объем нагнетательной зоны 6 уменьшается, поток жидкости движется вверх. Таким образом обеспечивается устойчивая пульсирующая подача жидкости при взаимно-противопо5 ложной направленности векторов движения подаваемой жидкости и греющей поверхности.

Диаметр верхней подпорной шайбы Оз равен диаметру входного патрубка D2 с целью его запирания при движении клапана

вниз. Соотношение между диаметрами клапана DI и нижней подпорной шайбы D4 равно 6:1 с целью создания плавникового эффекта, а соотношение диаметра клапана DI к диаметру патрубка D2 равно 1,8:1 для придания устройству запирающей и перекачивающей способности.

При увеличении этого соотношения нарушается пульсирующая подача продукта, при уменьшении - ухудшается плавнике- вый эффект, т.е. сокращается перекачивающая способность.

Внутренняя поверхность теплообмен- ных труб 9 в осевом сечении выполнена в виде кольцевых острых выступов и впадин с шагом t, превышающим размер глобул тер- молбильного белка в (2,5-4)-105 раз, при этом угол между сторонами впадины равен 38-45°, впадины у основания выступов имеют закругления радиусом ,2-0,4 от шага выступов, а кольцевые выступы имеют профиль неравнобедренного треугольника с вершиной А, смещенной в сторону движения продукта на 0,2-0,5 от шага выступов. Во время работы пастеризатора при контак- те с продуктом вибрирующая греющая поверхность, выполненная с предлагаемым профилем, создает максимальную вынужденную конвекцию в пограничном слое за счет пульсационной подачи подогретых микротоков продукта в центр потока течения жидкости, а за счет относительной скорости движения между греющей поверхностью и продуктом создается перепад давления, достаточный для обеспече- ния условия удаления от поверхности частиц продукта, способных образовывать пригар.

Экспериментальными исследованиями, проведенными на обезжиренном молоке ус- тановлено, что шаг между выступами зависит от размера глобул термолобильного сывороточного белка. Сывороточные белки -лактоальбумин и лактоглобулин, имеют величину в среднем 100 А , поэтому при тер- мообработке молока, шаг между выступами должен быть в пределах 2,5-4 мм. При шаге менее 2,5 мм между выступами может образовываться мостик из пригара. Расстояние между выступами более 4 мм нецелесооб- разно, так как дальнейшее увеличение не создает положительного эффекта и усложняет изготовление.

Угол между сторонами впадины обеспечивает направление подогретых микропото- ков в центр потока течения жидкости. При угле а 45° микропотоки направляются с недостаточной скоростью и проникают на недостаточную глубину потока течения

жидкости. При угле а 30° движение микропотоков направляется не к центру потока течения жидкости, а во впадину, где и происходит их затухание.

Округление впадин у основания выступов радиусом ,2-0,4 от их шага препятствует образованию застойных зон, которые способствуют образованию пригара. Скругление радиусом ,2 способствует образованию застойных зон, скругление радиусом более 0,4 снижает относительную скорость движения между греющей поверхностью и продуктом. Смещение вершины А кольцевых треугольных выступов в сторону движения продукта зависит от производительности пастеризатора. В трубах происходит устойчивая пульсация жидкости, однако в каждом цикле скорость потока движущегося вверх больше скорости потока движущегося вниз за счет добавления жидкости, выходящей из-под клапана. Смещение необходимо для достижения сбалансированной относительной скорости между жидкостью и поверхностями кольцевого треугольного выступа.

Только такая неразрывная совокупность элементов, а именно разделение камеры на нагнетательную, теплообменную и сливчую зоны, снабжение вибрирующего штока клапаном, который обеспечивает устойчивый пульсирующий поток течения жидкости в трубах и перекачивание жидкости, а также выполнение внутренней поверхности вибрирующих теплообменных труб в виде кольцевых треугольных выступов и впадин с закруглением у основания и наклоном в сторону движения продукта, позволяет достичь поставленной цели.

Экономический эффект от использования предлагаемого пастеризатора складывается из экономии затрат за счет полного сокращения операции удаления пригара - сокращается трудоемкость, уменьшается расход воды, пара, электроэнергии, моющих средств. Повышается производительность пастеризатора за счет увеличения времени полезной работы. Исключается из схемы работы установки насос для подачи продукта. При переходе с водяного обогрева на паровой исключается насосно-бойлер- ная система. В результате улучшения теплотехнических и гидравлических характеристик снижается расход пара, снижается металлоемкость, уменьшаются габаритные размеры. Увеличивается выход продукта за счет сохранения его компонентов, ранее переходящих в пригар, сохраняется питательная ценность продукта за счет беспригарной работы пастеризатора.

4 Пар

Фиг.1

Фиг. 2

J

Продукт

V

9

./

-7

Конденсат

/J 12

Фиг.З

| Способ интенсификации теплообмена в трубчатом теплообменнике | 1972 |

|

SU463853A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| ТРУБЧАТЫЙ ВИБРАЦИОННЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU184890A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-07—Публикация

1984-04-18—Подача