Изобретение относится к области промышленной энергетики,, в частности может быть использовано в системе суфлирования газотурбинных двигателей для улавливания аэрозолей.

Известен центробежный суфлер системы суфлирования газотурбинных двигателей, содержащий корпус, внутри которого расположен ротор с крыльчаткой, крышку с конусообразным кожухом, из которого отводится очищаемый газ. Очистка от капель масла в нем происходит за счет центробежных сил, возникающих при вращении ротора и крыльчатки. Недостатком данного суфлера является низкая эффективность улавливания капель менее 20 мкм. Масса капель таких диаметров в потоке очищаемых газов может достигать значительных значений (0,2-0,4 г/м3). Это обуславливает повышенные потери и загрязнение окружающей среды.

Известно устройство для очистки газов от аэрозолей, состоящее из корпуса с входной и выходной камерами V-образной формы, внутри которых расположены трубчатые перфорированные распределители газа, патрубков подвода и отвода газа, соединенных с трубчатыми распределителями, патрубка слива жидкости, установленного в нижней части корпуса, пакета сепарирующих элементов, расположенного в корпусе. .Кроме этого, во входной камере, напротив перфорации распределителя газа, имеется пористая перегородка, а в корпусе со стороны камер имеются отверстия, в которых установлены оболочки с коагуляторами.

Недостатком данного устройства является невозможность улавливания масляных паров и недостаточная эффективность улавливания мельчайших частиц - менее 1 мкм, которые в большом количестве генерируются в системе суфлирования.

Цель изобретения - повышение эффективности улавливания аэрозолей, включая пары.

Поставленная цель достигается тем, что в газоочистителе, содержащем корпус с поддоном, патрубками слива жидкости, подвода и отвода газа, разделенный перфорированными перегородками на сепараци- онную камеру с пакетом улавливающих элементов, входную и выходную камеры с трубчатыми, частично перфорированными, распределителями газа, пористую перегородку, размещенную во входной камере, втулки, вставленные в отверстия перфорированной перегородки, входная камера снабжена цилиндрической обечайкой с перфорацией, ориентированной к корпусу и имеющей систему орошения трубой Вентури, соединенной диффузорной частью с распределителем газа и конфузорной частью с патрубком подвода газа, при этом распределитель газа расположен в обечайке со

смещением оси в сторону сепарирующей камеры и выполнен с перфорацией, ориентированной в направлении этого смещения, а пористая перегородка выполнена в виде двух полуцилиндрических оболочек, экра0 пирующих соответственно перфорацию распределителя газа и цилиндрической обечайки. Кроме того, газоочиститель снабжен размещенным в поддоне охладителем рабочей жидкости, а поддон сообщен с системой

5 орошения трубы Вентури посредством трубопровода, при этом верхний обрез патрубка слива жидкости размещен выше уровня установки теплообменных поверхностей охладителя. Также газоочиститель снабжен

0 коагулятором, размещенным перед пакетом улавливающих элементов в сепарационной камере.

Снабжение входной камеры цилиндрической обечайкой с перфорацией, ориенти5 рованной к корпусу л имеющей систему орошения трубой Вентури, соединенной диффузорной частью с распределителем газа и конфузорной частью с патрубком подвода газа и расположение распределителя

0 газа в обечайке со смещением оси в сторону сепарационной камеры и выполнение его с перфорацией, ориентированной в направлении этого смещения, зыполнеш/te пористой перегородки в виде двух

5 полуцилиндрических оболочек, экранирующих соответственно перфорацию распределителя газа и цилиндрической обечайки, размещение в поддоне охладителя рабочей жидкости и сообщение поддона с системой

0 орошения трубы Вентури посредством трубопровода, снабжения сепарационной камеры коагулятором позволяет производить улавливание паров веществ и мелких капель на холодных крупных каплях в горловине,

5 диффузорной части трубы Вентури и внутри трубчатого распределителя газа (ступень очистки от паров) и последующего улавливания всех несущих потоком капель жидкости: сначала за счет инерции при обтекании си0 стемой газовых струй пористой полуцилиндрической оболочки и внутренней поверхности обечайки, а затем неосадив- шихся более мелких капель за счет инерции при обтекании системой газовых струй, име5 ющих большую скорость, пористой перегородки и внутренней поверхности входной камеры и за счет турбулентной диффузии и турбофореза в коагуляторе сепарационной камеры, что создает новый положительный эффект, имеет новые конструктивные отличия и непосредственно влияет на поставленную цель. Эффективной очистке газа при обтекании поверхностей системой струй способствуют смещение оси распределителя газа в сторону сепарационной камеры. Это позволяет осуществить равномерный подвод газа к каждому перфорированному отверстию в распределителе газа и тем самым добиться максимального эффекта от каждой истекающей из перфорации струи, а также осуществить равномерный отвод массы газа от отработанных струй.

Расположение сечения верхнего обреза патрубка слива жидкости выше уровня установки теплообменных поверхностей охладителя позволяет обеспечить требуемый запас охлажденной рабочей жидкости и нормальную работу газоочистителя.

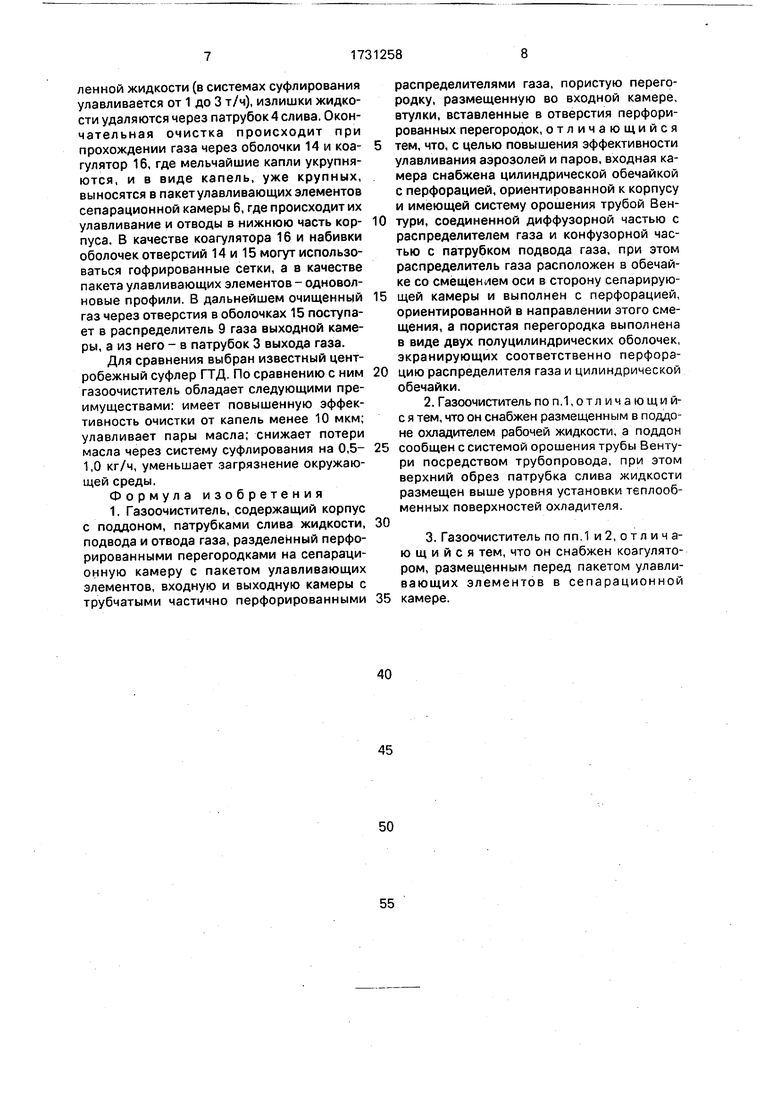

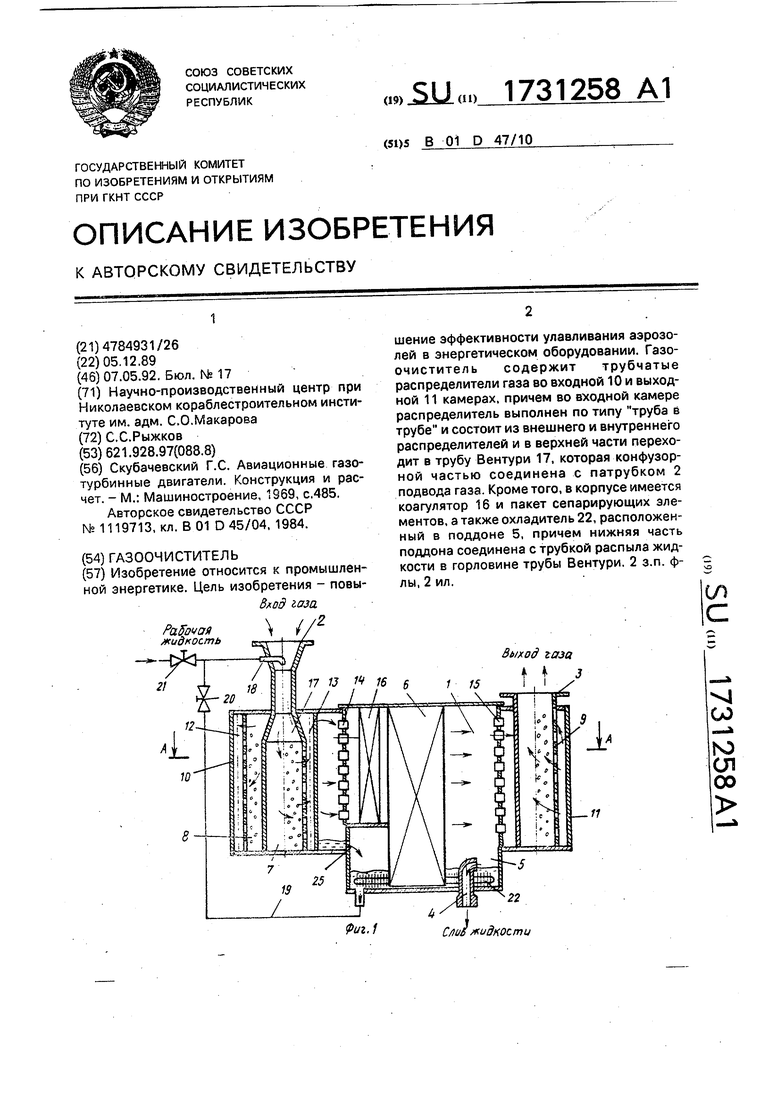

На фиг.1 представлен газоочиститель, общий вид; на фиг.2 - сечение А-А на фиг.1 (стрелками указано движение рабочих сред).

Газоочиститель состоит из корпуса 1 с патрубками подвода 2, отвода 3 газа и слива жидкости 4, поддона 5, сепарационной камеры 6 с пакетом улавливающих элементов, трубчатого подводящего частично перфорированного распределителя 7 газа, расположенного в цилиндрической частично перфорированной обечайке 8, и отводящего распределителя 9 газа, входной 10 и выходной 11 камеры, пористых перегородок 12 и 13, выполненных в виде полуцилиндрических оболочек, экранирующих соответственно перфорацию обечайки 8 и распределителя 7 газа, перфорированных перегородок с втулками в отверстиях 14 и 15, разделяющих корпус 1 на сепарацион- ную камеру 6, коагулятора 1 б, расположен- ного в сепарационной камере до улавливающих элементов, трубы Вентури 17с системой 18 орошения, соединенной с поддоном посредством трубопровода 19, клапанов 20 и 21, соединенных с системой 18 орошения, охладителя 22 рабочей жидкости, размещенного в поддоне с патрубками подвода 23 и отвода 24 теплоносителя, отверстия 25 перелива жидкости из входной камеры 10 в поддон 5.

Газоочиститель работает следующим образом.

Очищаемый газ поступает через входной патрубок 2 в трубу Вентури 17, где за счет турбулентно-инерционного эффекта и диффузиофореза происходит осаждение аэрозольных частиц и конденсация паров на охлажденных каплях рабочей жидкости, которая орошает горловину через систему 18 орошения. Перепад температур между очищаемым газом, температура которого в

энергооборудовании (системе суфлирования ГТД) достигает 100°С и холодной рабочей жидкостью (температура 20-40°С, которую обеспечивает охладитель 22), составляет Т 60-80°С, что интенсифицирует процесс тепломассопереноса. Осаждению частиц на каплях способствуют также силы термофореза. В случае применения в качестве рабочей жидкости абсорбента рабочие

0 процессы в трубе Вентури дополняются поглощением газовых составляющих за счет абсорбции. Для системы суфлирования ГТД необходимо применять в качестве рабочей жидкости используемое для смазки ГТД

5 масло (ГОСТ 10289-79 или аналогичное). Из конфузорной части трубы Вентури поток с каплями жидкости поступает в трубчатый распределитель 7, здесь большие объемы жидкости из крупных капель доходят до дна

0 распределителя, а более мелкие поворачивают в отверстия, образованные перфорацией, и в виде струй обтекают пористую перегородку 13 и внутреннюю стенку обечайки 8, где происходит отделение основ5 ной массы жидкости и распределение потока газа по внутреннему объему обечайки 8, Этому способствует смещение оси внутренней камеры, позволяющее создать увеличение проходного сечения по мере по0 ступления новых порций газа через перфорированные отверстия. Затем газ через перфорацию в обечайке 8 поступает в виде струй на пористую перегородку 12 и внутреннюю поверхность входной камеры 10.

5 Проходное сечение отверстий в перфорациях обечайки 8 и подводящего распределителя 7 составляет соотношение, как

1,07(1,25-1,5). Последнее необходимо для создания

0 скорости газа в струях на выходе из обечайки в 1,2-1,5 раза выше, для эффективного последовательного осаждения мельчайших капель. Как показали эксперименты и расчеты, при скорости v0 15 м/с при струйном

5 обтекании пластины осаждаются полностью капли более 20 мкм, при v0 40 м/с - капли более 10 мкм. Компоновка распределителя газа 7 внутри обечайки позволяет более эффективно использовать поверхно0 сти осаждения, что снимает габариты (для осаждения используется внутренняя поверхность обечайки 8). Уловленная жидкость из входной камеры поступает через отверстия 25 в поддон, откуда через патрубок 4 удаля5 ется из корпуса. Сечение сливного патрубка 4 выступает над поверхностью охладителя 22, что позволяет поддерживать требуемый уровень жидкости в поддоне для осуществления достаточного орошения горловины трубы Вентури. По мере поступления уловленной жидкости (в системах суфлирования улавливается от 1 до 3 т/ч), излишки жидкости удаляются через патрубок 4 слива. Окончательная очистка происходит при прохождении газа через оболочки 14 и коа- гулятор 16, где мельчайшие капли укрупняются, и в виде капель, уже крупных, выносятся в пакет улавливающих элементов сепарационной камеры 6, где происходит их улавливание и отводы в нижнюю часть кор- пуса. В качестве коагулятора 16 и набивки оболочек отверстий 14 и 15 могут использоваться гофрированные сетки, а в качестве пакета улавливающих элементов - одновол- новые профили. В дальнейшем очищенный газ через отверстия в оболочках 15 поступает в распределитель 9 газа выходной камеры, а из него - в патрубок 3 выхода газа.

Для сравнения выбран известный центробежный суфлер ГТД. По сравнению с ним газоочиститель обладает следующими преимуществами: имеет повышенную эффективность очистки от капель менее 10 мкм; улавливает пары масла; снижает потери масла через систему суфлирования на 0,5- 1,0 кг/ч, уменьшает загрязнение окружающей среды.

Формула изобретения 1. Газоочиститель, содержащий корпус с поддоном, патрубками слива жидкости, подвода и отвода газа, разделенный перфорированными перегородками на сепараци- онную камеру с пакетом улавливающих элементов, входную и выходную камеры с трубчатыми частично перфорированными

распределителями газа, пористую перегородку, размещенную во входной камере, втулки, вставленные в отверстия перфорированных перегородок, отличающийся тем, что, с целью повышения эффективности улавливания аэрозолей и паров, входная камера снабжена цилиндрической обечайкой с перфорацией, ориентированной к корпусу и имеющей систему орошения трубой Вен- тури, соединенной диффузорной частью с распределителем газа и конфузорной частью с патрубком подвода газа, при этом распределитель газа расположен в обечайке со смещением оси в сторону сепарирующей камеры и выполнен с перфорацией, ориентированной в направлении этого смещения, а пористая перегородка выполнена в виде двух полуцилиндрических оболочек, экранирующих соответственно перфорацию распределителя газа и цилиндрической обечайки.

2.Газоочиститель по п.1, о т л и ч а ю щ и й- с я тем, что он снабжен размещенным в поддоне охладителем рабочей жидкости, а поддон сообщен с системой орошения трубы Венту- ри посредством трубопровода, при этом верхний обрез патрубка слива жидкости размещен выше уровня установки теплооб- менных поверхностей охладителя.

3.Газоочиститель по пп 1 и 2, о т л и ч а- ю щ и и с я тем, что он снабжен коагулятором, размещенным перед пакетом улавливающих элементов в сепарационной камере.

А-А

Вход fnewoHOcume/tfl

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газов от аэрозолей | 1983 |

|

SU1119713A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| Газоочиститель | 1990 |

|

SU1757709A1 |

| Устройство для очистки газов от жидкости | 1990 |

|

SU1768239A1 |

| УДАРНО-ИНЕРЦИОННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2012 |

|

RU2528675C2 |

| Устройство для мокрой очистки газов | 1989 |

|

SU1681920A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ КАПЕЛЬНОЙ ЖИДКОСТИ | 1990 |

|

SU1806824A1 |

| СКРУББЕР | 1992 |

|

RU2027486C1 |

| Устройство для очистки газа | 1978 |

|

SU715117A1 |

Изобретение относится к промышленной энергетике. Цель изобретения - повыВлод юза. /2 Рабочая жидкость Jr 21 20 / 18 17 13 W 16 / / J-L Риг.1 шение эффективности улавливания аэрозолей в энергетическом оборудовании. Газоочиститель содержит трубчатые распределители газа во входной 10 и выходной 11 камерах, причем во входной камере распределитель выполнен по типу труба в трубе и состоит из внешнего и внутреннего распределителей и в верхней части переходит в трубу Вентури 17, которая конфузор- ной частью соединена с патрубком 2 подвода газа. Кроме того, в корпусе имеется коагулятор 16 и пакет сепарирующих элементов, а также охладитель 22, расположенный в поддоне 5, причем нижняя часть поддона соединена с трубкой распыла жидкости в горловине трубы Вентури. 2 з.п. ф- лы, 2 ил. СЛ С Выход газа 15 V OJ к СЛ 00 жидкости

13

8

/

щ дыход

теплой ос и те ля

T

/23 А

22

Фиг, 2

| Скубачевский Г.С | |||

| Авиационные газотурбинные двигатели | |||

| Конструкция и расчет | |||

| - М.: Машиностроение, 1969, с.485 | |||

| Устройство для очистки газов от аэрозолей | 1983 |

|

SU1119713A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-05—Подача