Изобретение касается двухступенчатого процесса ускоренного пиролиза бурых углей естественной влажности, многозольных и солесодержащих, преимущественно мягких бурых углей, по принципу кипящего слоя и установки для проведения этого процесса с одновременным получением высококачественного кокса, богатого газа и смолы пиролиза с незначительным содержанием пыли.

Известен способ переработки бурых многозольных и солесодержащих углей и установка для его осуществления (патент ФРГ № 2553760, кл. С 10 В 49/10, 1978). В известном способе осуществляют трехступенчатый процесс, направленный на

одновременное получение трех основных продуктов - кокса, газа и смолы. При этом уголь высушивается в предварительной сушилке вплоть до мельчайших остатков влажности и затем разделяется в циклонах по размерам зерна, затем подается далее в предварительный нагреватель при 300°С. Дымовой газ служит для подогрева в качестве газа-носителя. В последующих циклонах уголь после предварительного нагрева вновь отделяется от газа-носителя в реакторе с кипящим слоем. Обработка происходит примерно при 600°С, причем тепло, необходимое для процесса, подводится косвенно через теплообменник. В качестве теплоносителя для косвенного нагрева кипящего

ч со

VJ

00 VI

слоя служит циркулирующая двуокись углерода. Двуокись углерода нагревается в предварительном нагревателе приблизительно до 900°С и отдает свое тепло через теплообменник, соединенный непосредственно с реактором, кипящему слою и возвращается с температурой приблизительно 650° С обратно в предварительный нагреватель. При этом процессе дополнительно подводится тепло кипящему слою за счет подачи воздуха на горение. Газ, полученный в процессе, подогретый до 600°С,используют в качестве псевдоожижающего газа.

Недостатки известного способа и установки состоят в том, что они имеют высокие материальные и производственные затраты, недостаточно высокий КПД, а также низкую производительность по газу.

Целью изобретения является повышение КПД повышение производительности по газу, удешевление процесса, а также упрощение установки и снижение капитальных затрат.

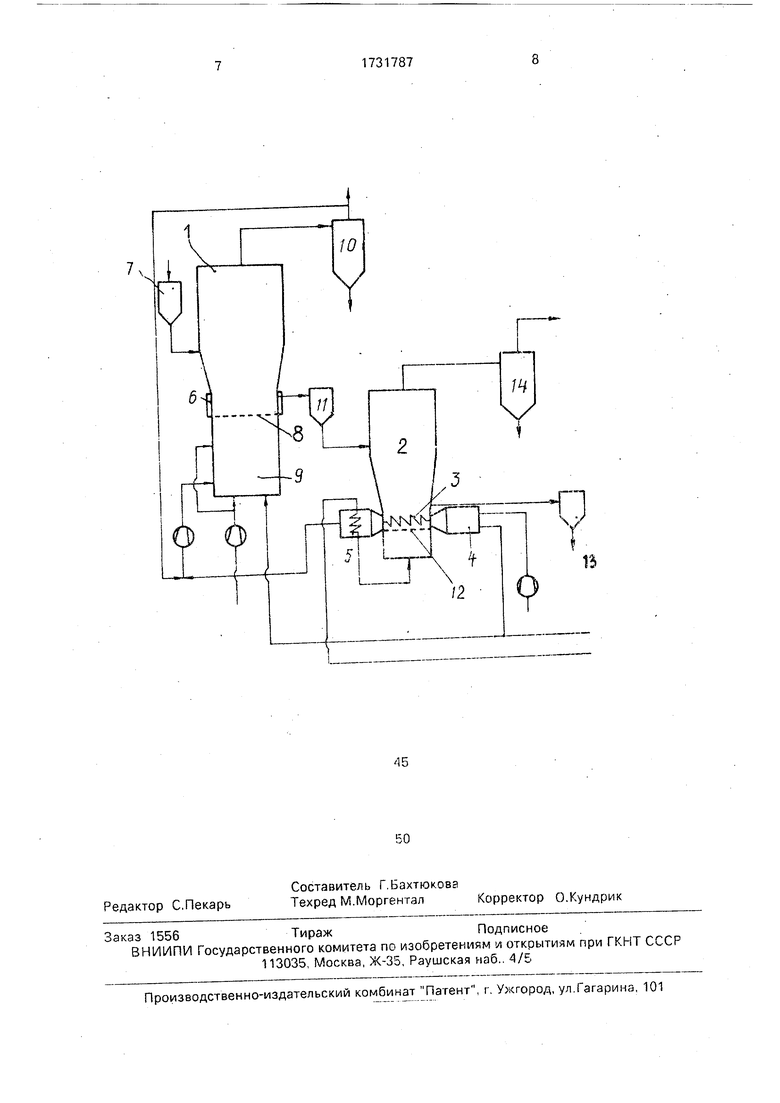

На чертеже представлена схема установки для осуществления способа.

Установка содержит сушилку 1, реактор 2 с кипящим слоем, снабженный теплообменником 3, камеру 4 сгорания, подогреватель 5 углеводородсодержащего газа.

Сушилка 1 снабжена теплообменной рубашкой 6, расположенной в зоне кипящего слоя. Камера 4 сгорания и подогреватель 5 подсоединены к теплообменнику 3, расположенному в реакторе 2.

Установка работает следующим образом.

Процесс подразделяется на две ступени: сушка мягкого бурого угля с естественной влажностью (сырой бурый уголь) и его пиролиз с одновременным получением кокса, газа и смолы с незначительным содержанием пыли. Для этого мягкий бурый уголь подается из угольной ямы 7 в верхнюю часть сушилки 1, причем подача угля происходит с помощью любой системы подачи. Сушилка 1 состоит из газораспределительной решетки 8, на которой образуется кипящий слой. В качестве псевдоожижающего газа используется смешанный газ, к которому добавляются газы из сушилки. Смешанный газ образуется в камере 9 смешения, расположенной под решеткой 8, в результате сжигания городского газа с воздухом и поступает с температурой 350°С через решетку 8. Температура, возникающая в кипящем слое, составляет максимально 200°С. В сепараторе 10 пыли происходит отделение высушенной пыли бурого угля от газов. Подходящие вентиляторы поддерживают условия реакции стабильными, в особенности содержание кислорода и избыточное давление. Реализуемая с помощью кипящего слоя высокая скорость подогрева в соединении с температурой и скоростью протекания кипящей среды обеспечивает желаемый высокий расход угля и поддерживает степень начала окисления угольной загрузки в пределах, необходимых для получения качест0 венных конечных продуктов: газа, кокса и смолы. Одновременно со стороны края кипящего слоя на тепловую стойкость косвенно влияет обогреваемая рубашка 6. Тем самым предотвращается налипание угля на

5 стенки сушилки или спекание угля по краям кипящего слоя.

Высушенный уголь выпускается выше решетки 8 через выносную плотину и с помощью любой системы подачи подается в

0 промежуточный бункер 11. Выносная плотина служит одновременно для регулирования высоты кипящего слоя и, тем самым, для определения длительности пребывания угля в кипящем слое. Из промежуточного бун5 кера 11 высушенный уголь поступает непосредственно в кипящий слой пиролиз- ного реактора 2, снабженного газораспределительной решеткой 12. Подвод тепла происходит, во-первых, косвенно, через

0 теплообменник 3, расположенный в кипящем слое, и, во-вторых, через подогретый газ, например, природный. Он подогревается в подогревателе 5, расположенном прямо у пиролизнсго реактора 2, проходит через

5 теплообменник 3 и при этом термически восстанавливается, так что в кипящем слое пиролизного реактора 2 температура реакции составляет 550-600°С. Аналогично подогревателю 5 к пиролизному реактору 2

0 прямо подсоединена камера 4 сгорания. Здесь городской газ сжигается, превращаясь в дымозой газ с температурой 1300°С. Из камеры 4 сгорания горячий дымовой газ проходит через трубные каналы теплооб5 менникз 3 и косвенно отдает тепло кипящему слою. В подогреватель 5 дымовой газ поступает с температурой 900-950°С и служит здесь для косвенного подогрева газа. Кроме того дымовой газ используется в ка0 честве компонента смеси для прямого обогрева в сушилке 1. Отвод полученного в пиролизном реакторе 2 кокса происходит аналогичным образом, как и в сушилке 1, через выносную плотину в бункер 13, так что

Ь и здесь время пребывания угля в-кипящем слое зависит от выноса кокса.

Пылесодержащая парогазоваю смесь, покидающая пиролизный реактор 2 с температурой 4ЬО°С, поступает в сепаратор 14 пыли для горячего газа высокой производительности. Мелкое зерно отделяется и подается в сборник. Смола швелевания конденсируется в специальном предварительном и вторичном холодильниках, принимается в специальном смоляном сборнике, где и хранится.

По сравнению с известными предлагаемый способ имеет следующие преимущества.

Все три продукта (газ, кокс и смола) вырабатываются одновременно, обладая высоким качеством, и в большом количестве. При этом мягкие бурые угли с естественной влажностью, многозольные и солесодержащие, подвергаются сначала сушке, а затем ускоренному пиролизу по принципу кипящего слоя. Установка компактна, аппараты подсоединены непосредственно друг к другу во избежание потерь тепла и энергии. В процессе сушки решена проблема спекания угля на стенке сушилки в зоне кипящего слоя с помощью обогреваемого двойного кожуха, поддерживающего тепловую стабильность в этих краевых зонах. В качестве кипящей среды используется исключительно газ, восстанавливаемый термически и ведущий к повышенному выходу газа. Отделение мелкого зерна из смеси газов и паров из сушилки ведет к понижению содержания пыли в газе и после отделения мельчайших пылинок - к получению смолы пиролиза, пригодной для приготовления кокса для производства графитовых электродов. Высокий энергетический КПД процесса достигается в особенности тем, что получаемый в камере сгорания дымовой газ служит для косвенного обогрева кипящего слоя пиролизного реактора, для подогрева газа и в качестве компонента смеси для прямого обогрева в сушилке. Возникающие в сушилке на первой ступени процесса пары циркулируют, ощутимое тепло кокса в связи с его реактивностью используется через соединение с непосредственно следующим процессом, например газификация, сжигание или коксование.

Достигается загрузка угля больше чем 2 т/м ч при небольших технических затратах по установке и с небольшими капиталовложениями. Повышается количество получаемого газа на 95% за счет выведения мелких частиц из процесса, после сушки содержание пыли в получаемых газах и неконденсируемых смолах ниже 100 мг/нм , что приводит к снижению стоимости очистки смолы и газа и, следовательно, к удешевлению процесса.

Многократным использованием дымовых газов обеспечивается повышение КПД по сравнению с прототипом на 10%.

Формула изобретения

1.Способ переработки бурых много- зольных и солесодержзщих углей, включающий сушку угля в кипящем слое продуктами сгорания и циркулирующим газом, сепарацию мелких частиц угля из отходящих пазов, термообработку высушенного угля в реакторе с кипящим слоем, нагреваемым путем косвенного теплообмена с газообразным теплоносителем и псевдоожижающим нагретым углеводородсодержащим газом, выделение газов, смолы и кокса, сжигание

газов в камере сгорания и нагрев углеводо- родсо держащего газа, отличающийся тем, что, с целью повышения КПД, производительности по газу и удешевления процесса, после сепарации мелкие частицы угля

выводят из процесса, получаемые в камере сгорания дымовые газы подают последовательно в качестве промежуточного теплоносителя на стадии термообработки угля, нагрева углеводородсодержащего газа и на

стадию сушки.

2.Способ по п. 1,отличающийся тем, что в качестве углеводородсодержащего газа используют метансодержащий или природный газ.

3. Установка для переработки бурых многозольных и солесодержащих углей, включающая сушилку, реактор с кипящим слоем, снабженный теплообменником, камеру сгорания, подогреватель углеводородсодержащего газа, отличающаяся тем, что, с целью упрощения установки м снижения капитальных затрат, сушилка снабжена теплообменной рубашкой в зоне кипящего слоя, камера сгорания и подогреватель подсоединены к теплообменнику в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

| Энерготехнологическая установка с термоконтактным коксованием углей | 1988 |

|

SU1550188A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| Способ термической переработки топлива | 1986 |

|

SU1386635A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОВЛАЖНОГО ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ЭЛЕКТРОЭНЕРГИИ | 1995 |

|

RU2105158C1 |

Изобретение относится к двухступенчатому процессу пиролиза бурых углей естественной влажности в кипящем слое для получения кокса, богатого газа и смолы пиролиза. Цель - повышение производительности по газу, удешевление процесса, упрощение конструкции установки и снижение капитальных затрат. Выносимое из смеси газов и паров сушки мелкое зерно отводится из процесса пиролиза, а в качестве кипящей среды в пиролизном реакторе используется подогретый газ. Для улавливания пыли из пиролизного газа служит сепаратор пыли горячего газа высокой производительности, причем получаемые в камере сгорания газообразные продукты используются для косвенного обогрева кипящего слоя, для подогрева газа и для прямого подогрева в сушилке. В зоне кипящего слоя на сушилке предусмотрен двойной кожух и ниже ее решетки расположена камера смешения, в то время как пирол зный реактор соединен с камерой сгорания и подогревателем. 2 с. и 1 з.п. ф-лы, 1 ил. со

Авторы

Даты

1992-05-07—Публикация

1984-02-07—Подача