Изобретение относится к теплоэнергетике и может быть использовано на энерготехнологических установках тепловых электростанций.

Известна энерготехнологическая установка с термоконтактным коксованием углей [1] - прототип.

Энерготехнологическая установка с термоконтактным коксованием углей содержит сообщенные трубопроводами полукокса коксонагреватель с зоной кипящего слоя и технологический реактор, подключенный к системе очистки, конденсации и улавливания парогазовых продуктов с трубопроводами газа пиролиза и пылевидного полукокса и паросиловой контур с турбогенератором и нагревательной поверхностью, причем нагревательная поверхность паросилового контура размещена в зоне кипящего слоя коксонагревателя и к нему присоединены трубопроводы газа пиролиза и пылевидного полукокса.

Установка производит электроэнергию, мелкозернистый полукокс (сорбент), а также пиролизный газ, пылевидный полукокс, пирогенетическую воду, легкую и тяжелую смолу и газовый бензин.

Известны также способ термической переработки сланца с получением электроэнергии и установка по переработке поволжских сланцев [2].

Известно техническое решение по расположению паровой сушилки продукта перед аэрофонтанной паровой сушилкой [3].

Известно техническое решение по подключению к паровой сушилке твердого топлива трубопровода пара, отбираемого из промежуточных отборов турбогенератора [4].

Установка [1] имеет следующие недостатки:

1. При пониженных тепловых нагрузках коксонагревателя имеет место недостаток теплоты для обеспечения процесса газовой сушки высоковлажного твердого топлива в аэрофонтанной сушилке, использующей тепло дымовых газов после коксонагревателя. (Например, при температуре в реакторе 610oC и в коксонагревателе 820oC необходимо дожигать примерно 1,5 т в час пиролизного газа в коксонагревателе для обеспечения теплом процесса сушки угля в аэрофонтанной сушилке установки ТККУ-300 производительностью 300 т (угля)/час. А при температуре в реакторе 610oC и в коксонагревателе 680oC требуется дожигать уже около 10 т/час пиролизного газа для той же установки [5]);

2. Недостаточно широкие возможности регулирования выработки электроэнергии в соответствии с графиком электропотребления.

Поэтому целью предлагаемого изобретения является обеспечение дополнительного подвода теплоты для сушки высоковлажного топлива и увеличение диапазона регулирования выработки электроэнергии с учетом графика электропотребления.

Указанная цель достигается тем, что в известной энерготехнологической установке с термоконтактным коксованием углей [1], с учетом известных технических решений [2, 3, 4, 5] перераспределяют теплоту для сушки высоковлажного топлива между аэрофонтанной газовой и подключенной перед ней паровой сушилками в зависимости от графика электропотребления, причем в период повышенных электрических нагрузок уменьшают расход пара из промежуточных отборов турбогенератора на паровую сушилку и увеличивают расход теплоты на газовую сушилку, а в период пониженных электрических нагрузок увеличивают расход пара из промежуточных отборов турбогенератора на паровую сушилку и уменьшают расход теплоты на аэрофонтанную газовую сушилку.

Из изложенного выше видно, что отличительными признаками заявляемого решения являются:

2) перераспределение теплоты для сушки высоковлажного твердого топлива между аэрофонтанной газовой и подключенной перед ней паровой сушилками в зависимости от графика электропотребления;

2) уменьшение расхода пара из промежуточных отборов турбогенератора на паровую сушилку и увеличение расхода теплоты на газовую сушилку в период повышенных электрических нагрузок;

3) увеличение расхода пара из промежуточных отборов турбогенератора на паровую сушилку и уменьшение расхода теплоты на аэрофонтанную газовую сушилку в период пониженных электрических нагрузок.

Таким образом, заявляемое техническое решение соответствует таким условиям патентоспособности, как "новизна" и "промышленная применимость".

Поскольку среди известных технических решений отсутствуют указанные выше отличительные признаки, то заявляемое предложение соответствует условию "патентоспособность" и "изобретательский уровень".

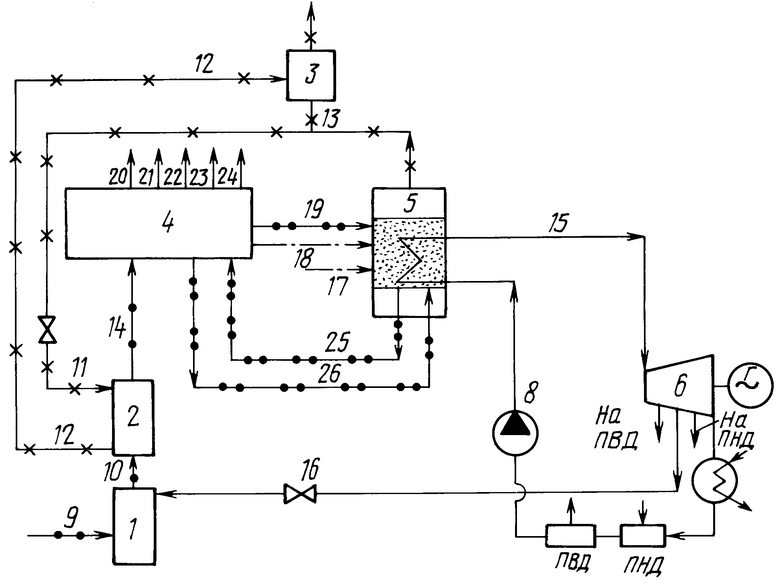

Сущность изобретения поясняется чертежом, на котором представлена принципиальная схема установки, реализующей заявляемый способ.

Схема установки, реализующей способ термической переработки высоковлажного твердого топлива (бурого угля, сланца) с получением электроэнергии, содержит: паровую сушилку 1, снабженную трубопроводом 9 высоковлажного твердого топлива, подключенную трубопроводами 10, 16 соответственно к аэрофонтанной газовой сушилке 2 и к промежуточным отборам пара турбогенератора 6. Аэрофонтанная газовая сушилка 2 подключена с помощью трубопроводов 11, 12, 14 соответственно к технологической топке (коксонагревателю) 5, со встроенными парогенерирующими поверхностями нагрева, к электрофильтру 3 и к блоку термической переработки твердого топлива 4. Электрофильтр 3 подключен трубопроводом 13 к технологической топке 5, снабженной трубопроводом воздуха 17. Блок термической переработки твердого топлива 4 снабжен трубопроводами 18 (пиролизного газа) и 19 (пылевидного полукокса), подключенными к технологической топке 5. К блоку термической переработки твердого топлива 4 подсоединены трубопроводы: 20 (мелкозернистого полукокса-сорбента), 21 (газового бензина), 22 (легкой смолы), 23 (тяжелой смолы), 24 (пирогенетической воды). Установка содержит паросиловой контур, включающий турбогенератор 6, подключенный трубопроводами 15, 16 соответственно к технологической топке 5 и к паровой сушилке 1, конденсатор 7, питательный насос 8. Технологическая топка 5 соединена с блоком термической переработки твердого топлива 4 коксопроводами 25, 26 соответственно нагретого и охлажденного полукокса, по которым циркулирует твердый теплоноситель.

Способ термической переработки высоковлажного твердого топлива с получением электроэнергии осуществляют следующим образом.

Предварительно измельченное высоковлажное твердое топливо (бурый уголь, сланец) с влажностью 20 - 30% подают для предварительной подсушки, например до 10 - 12%, то есть до гигроскопической влажности в паровую сушилку 1 по трубопроводу 9. Пар в паровую сушилку 1 подводят из промежуточных отборов турбогенератора 6 по паропроводу 16. Подсушенное твердое топливо по трубопроводу 10 направляют в аэрофонтанную газовую сушилку 2, где его высушивают до нулевой влажности горячими газами, уходящими по трубопроводу 11 из технологической топки 5. Дымовые газы после аэрофонтанной газовой сушилки 2 по трубопроводу 12 подают в электрофильтр 3, туда же направляют часть дымовых газов по трубопроводу 13 после технологической топки 5. После электрофильтра 3 дымовые газы эвакуируют в воздушный бассейн. Сухое твердое топливо по трубопроводу 14 направляют в блок термической переработки твердого топлива 4, где его подвергают термическому разложению и переработке с образованием товарных химических продуктов, которые отводят потребителям по трубопроводам 20, 21, 22, 23, 24, и не товарных химических продуктов, которые по трубопроводам 18, 19 направляют на сжигание в технологическую топку 5. По коксопроводу 26 из блока термической переработки твердого топлива 4 в технологическую топку 5 подводят охлажденный теплоноситель-полукокс, который частичной сжигают в кипящем слое вместе с пиролизным газом и пылевидным полукоксом. Воздух, необходимый для горения, подводят в технологическую топку 5 по воздухопроводу 17. Нагретый теплоноситель-полукокс после технологической топки 5 по коксопроводу 25 направляют в блок термической переработки твердого топлива 4.

Рабочее тело паросилового контура испаряют и перегревают в нагревательной поверхности технологической топки 5 за счет тепла от сжигания части теплоносителя-полукокса, а также теплоты сгорания газа пиролиза и пылевидного полукокса. Острый пар подают по паропроводу 15 в турбогенератор 6, где при его расширении вырабатывают электроэнергию. Отработавший пар конденсируют в конденсаторе 7, а конденсат подают питательным насосом 8 в нагревательную поверхность технологической топки 5.

При изменении электрической нагрузки в энергосистеме перераспределяют теплоту для сушки топлива между аэрофонтанной газовой сушилкой 2 и подключенной перед ней паровой сушилкой 1 в зависимости от графика электропотребления.

В период повышенных электрических нагрузок повышают пропуск пара в конденсатор 7, но при этом уменьшают расход пара по паропроводу 16 из промежуточных отборов турбогенератора 6 на паровую сушилку 1 и увеличивают расход теплоты на газовую сушилку 2 за счет увеличения расхода дымовых газов по трубопроводу 11 после технологической топки 5.

В период пониженных электрических нагрузок снижают пропуск пара в конденсатор 7, но при этом увеличивают расход пара по паропроводу 16 из промежуточных отборов турбогенератора 6 на паровую сушилку 1 и уменьшают расход теплоты на газовую аэрофонтанную сушилку 2 за счет уменьшения расхода дымовых газов по трубопроводу 11 после технологической топки 5.

Применение в схеме установки наряду с аэрофонтанной газовой сушилкой твердого топлива паровой сушилки обеспечивает подвод дополнительной теплоты для сушки топлива, позволяет снизить расход дымовых газов после технологической топки (коксонагревателя) на газовую сушку топлива, а следовательно, уменьшить количество сжигаемого в технологической топке теплоносителя-мелкозернистого полукокса, который является основным товарным продуктом (сорбентом). Одновременно расширяются возможности регулирования выработки электроэнергии энерготехнологической установкой в соответствии с графиком электропотребления.

Таким образом, техническое решение повышает экономичность и маневренность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энерготехнологическая установка с термоконтактным коксованием углей | 1988 |

|

SU1550188A1 |

| Способ переработки угля и выработки электроэнергии | 1989 |

|

SU1766939A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ ПОДГОТОВКИ К СЖИГАНИЮ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2084760C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

Изобретение предназначено для использования в энерготехнологических установках тепловых электростанций. В известной энерготехнологической установке с термоконтактным коксованием углей перераспределяют теплоту для сушки высоковлажного топлива между аэрофонтанной газовой и подключенной перед ней паровой сушилками в зависимости от графика электропотребления. 1 ил.

Способ термической переработки высоковлажного твердого топлива с получением электроэнергии, включающий термическую переработку твердого топлива в блоке термической переработки, нагрев теплоносителя-полукокса в коксонагревателе с зоной кипящего слоя с размещенной в ней нагревательной поверхностью паросилового контура, генерацию пара в нагревательной поверхности коксонагревателя с присоединенными к нему трубопроводами газа пиролиза и пылевидного полукокса, выработку электроэнергии в турбогенераторе, разделение дымовых газов после коксонагревателя и подачу их на сушку топлива в аэрофонтанной газовой сушилке и на электрофильтр, отличающийся тем, что при работе перераспределяют теплоту для сушки топлива между аэрофонтанной газовой и подключенной перед ней паровой сушилками, причем в период повышенных электрических нагрузок уменьшают расход пара из промежуточных отборов турбогенератора на паровую сушилку и увеличивают расход теплоты на газовую сушилку, а в период пониженных электрических нагрузок увеличивают расход пара из промежуточных отборов турбогенератора на паровую сушилку и уменьшают расход теплоты на аэрофонтанную газовую сушилку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1550188, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малов В.Т | |||

| Оценка экологической эффективности установки по переработке поволжских сланцев | |||

| Деп | |||

| научной работы, ВИНИТИ N 161, 1995 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теплотехнический справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рыжкин В.Н | |||

| Тепловые электрические станции | |||

| - М.: Энергия, 1976, с.92-98 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Малов В.Т | |||

| Исследование эффективности энерготехнологических блоков на канско-ачинских углях и оптимизации параметров термоконтактного коксования | |||

| Дисс | |||

| канд | |||

| техн | |||

| наук | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - Саратов, 1981, с.57, 122. | |||

Авторы

Даты

1998-02-20—Публикация

1995-11-23—Подача