Изобретение относится к испытаниям и измерениями может быть использовано для неразрушающего контроля механических изделий в процессе доводки при изготовлении, а также для прогнозирования ресурса работы при эксплуатации, например, прецизионных элементов механических конструкций (детали микроэлектродвигателя, подвес динамически настраиваемого гироскопа и т.п.).

Известен способ виброакустического контроля тонкостенных конструкций, заключающийся в том, что в нагруженных зонах конструкций возбуждают упругие колебания с постоянной амплитудой и по измеренной амплитуде возбуждающей силы определяют контролируемые параметры.

Наиболее близким к предлагаемому является способ акустического контроля тонкостенных изделий. Способ заключается в том, что импульсы свободных колебаний последовательно возбуждают в акустически нагруженных зонах и по зависимости изменения частоты принимаемых колебаний от местоположения нагруженной зоны судят о контролируемом параметре.

Однако в обоих способах предлагается достаточная линейная протяжность обследуемого изделия, что неприемлемо для прецизионного объекта ввиду его малых размеров. Даже если размеры изделия не малы, указанные способы применимы лишь втом случае, если конструкция изделия дает доступ в обследуемую зону. /,

Целью изобретения является повыитвг ние чувствительности диагностики дефек- - тов.

Указанная цель достигается следующим образом. Резонансные колебания возбуждают последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси одного исправного объекта из партии. Используя зарегистрированные значения частот, определяют диагностиче- скую модель объекта, на которой моделируют различные виды дефектов в объекте. При этом регистрируют скачки частот, соответствующие различным стадиям развития дефекта. Затем возбуждают резонансные колебания в другом исследуемом объекте из партии последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси объекта. Фиксируют собственные частоты объекта в каждом из направлений, сравнивают полученные значения частот с диагностической моделью объекта, а местоположение и степень развития дефектов определяют по характеру скачков частот. В известных технических ре- шениях колебания возбуждают непосредственно в. тех зонах конструкций, в которых осуществляется виброакустический контроль. При этом о контролируемом параметре судят по зависимости изменения частоты от местоположения зоны. Предлагаемый способ отличается от известного тем, что резонансные колебания в исследуемом объекте из партии возбуждают последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси объекта. При этом по характеру скачков частот определяют местоположение и степень развития дефектов.

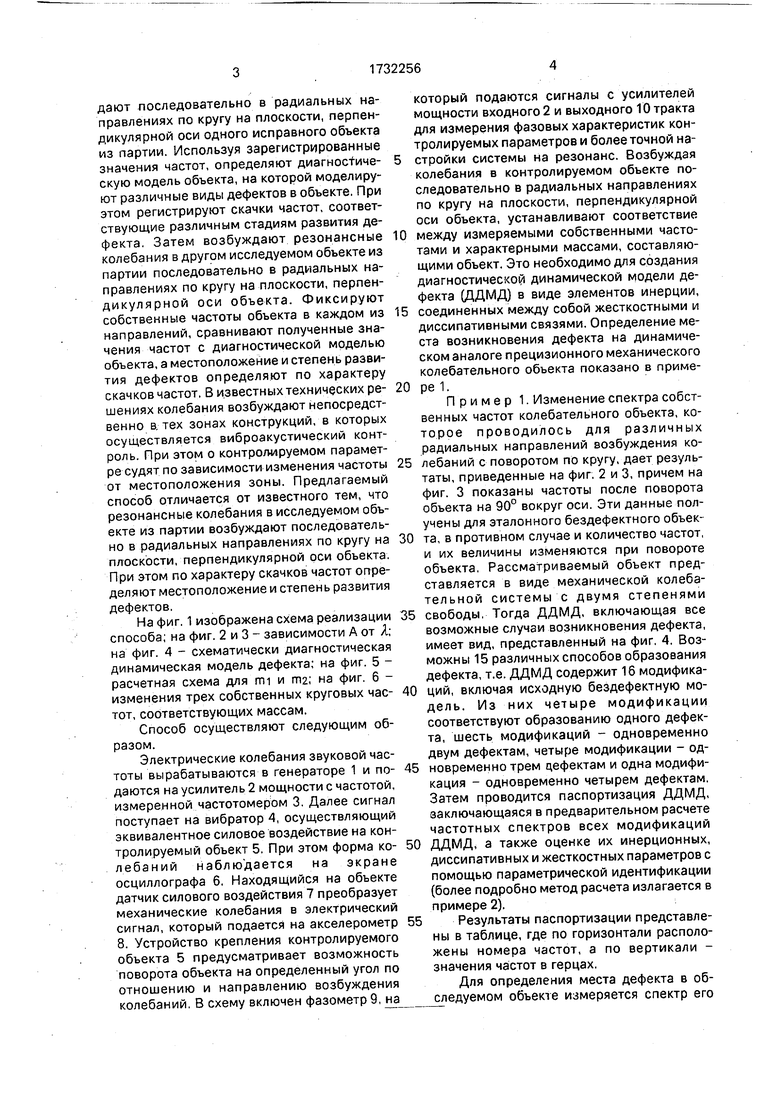

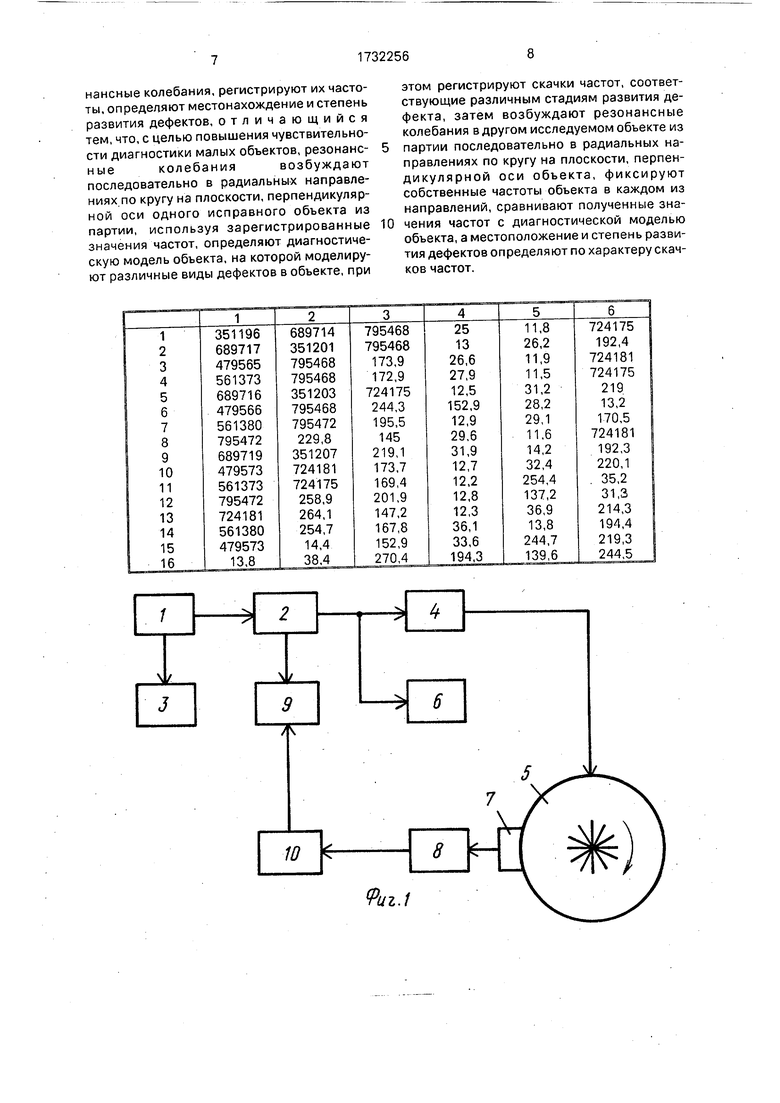

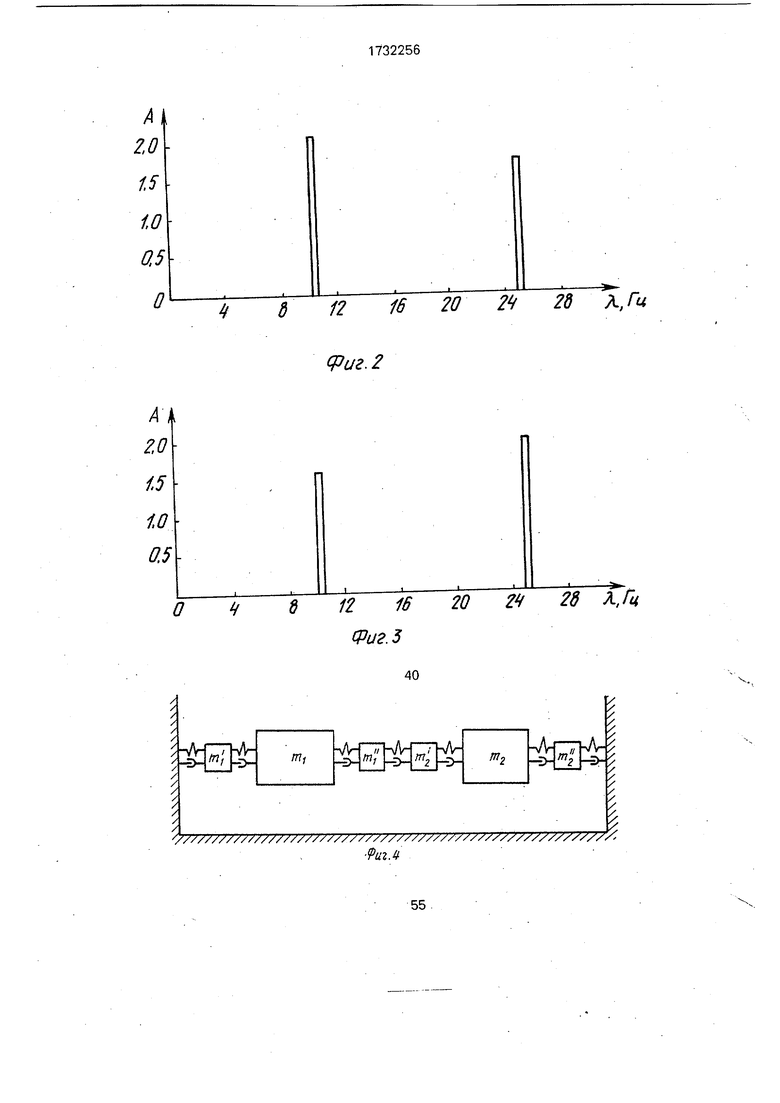

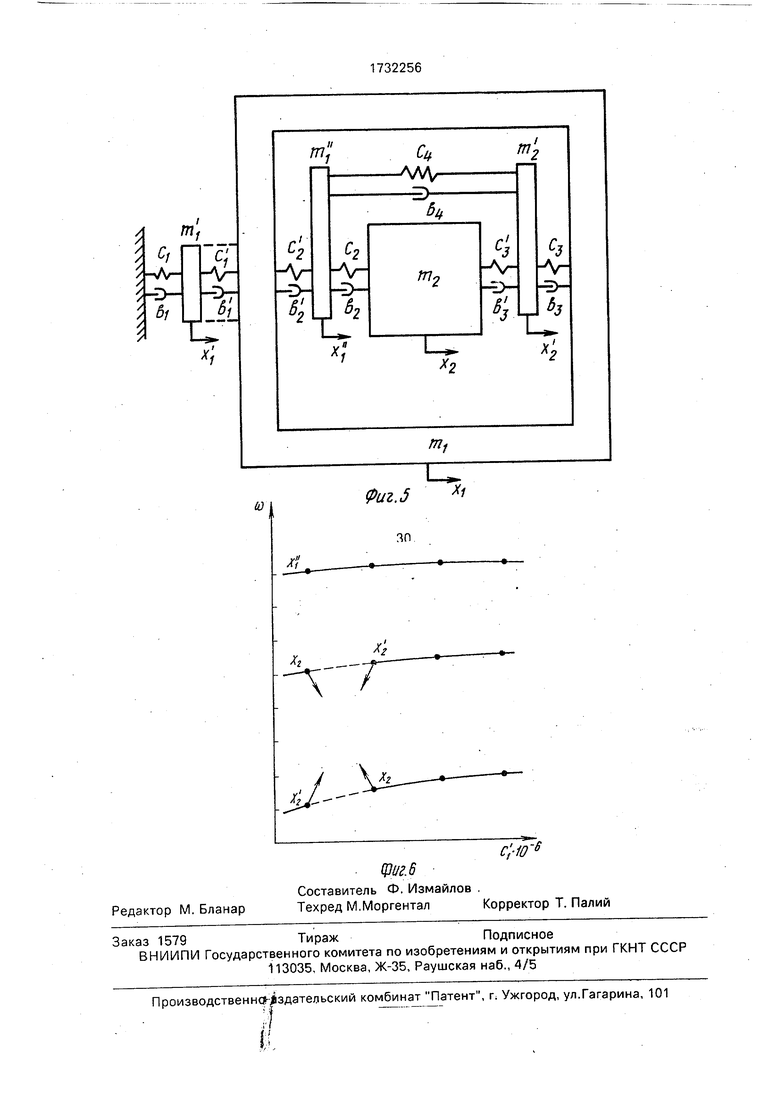

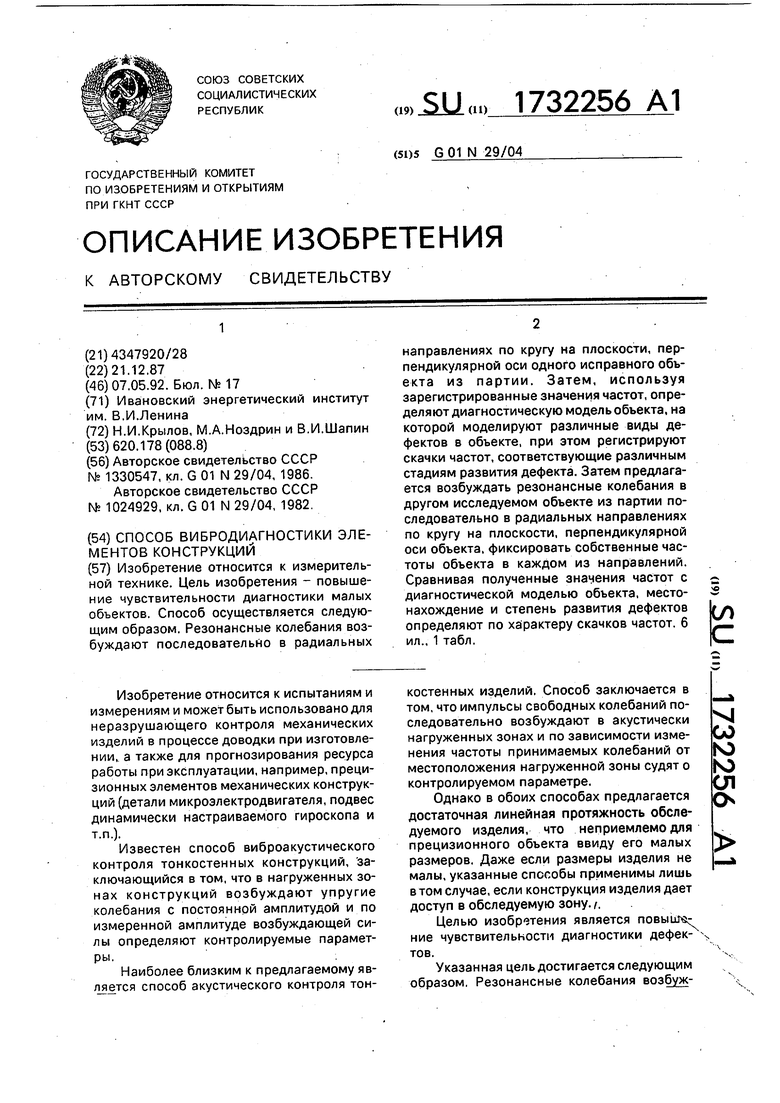

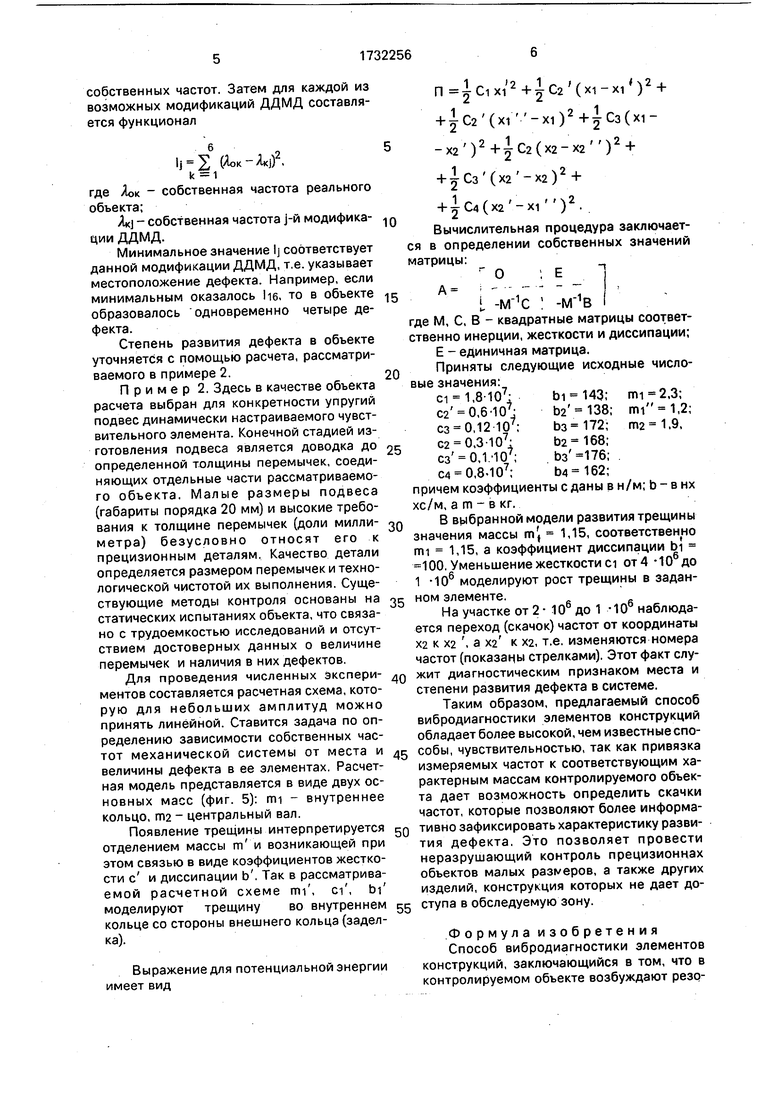

На фиг. 1 изображена схема реализации способа; на фиг. 2 и 3 - зависимости А от Я; на фиг. 4 - схематически диагностическая динамическая модель дефекта; на фиг. 5 - расчетная схема для mi и та; на фиг. 6 - изменения трех собственных круговых час- тот, соответствующих массам.

Способ осуществляют следующим образом.

Электрические колебания звуковой частоты вырабатываются в генераторе 1 и по- даются на усилитель 2 мощности с частотой, измеренной частотомером 3. Далее сигнал поступает на вибратор 4, осуществляющий эквивалентное силовое воздействие на контролируемый объект 5. При этом форма ко- лебаний наблюдается на экране осциллографа 6. Находящийся на объекте датчик силового воздействия 7 преобразует механические колебания в электрический сигнал, который подается на акселерометр 8. Устройство крепления контролируемого объекта 5 предусматривает возможность поворота объекта на определенный угол по отношению и направлению возбуждения колебаний. В схему включен фазометр 9, на

который подаются сигналы с усилителей мощности входного 2 и выходного 10 тракта для измерения фазовых характеристик контролируемых параметров и более точной настройки системы на резонанс. Возбуждая колебания в контролируемом объекте последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси объекта, устанавливают соответствие между измеряемыми собственными частотами и характерными массами, составляющими объект. Это необходимо для создания диагностической динамической модели дефекта (ДДМД) в виде элементов инерции, соединенных между собой жесткостными и диссипативными связями. Определение места возникновения дефекта на динамическом аналоге прецизионного механического колебательного объекта показано в примере 1.

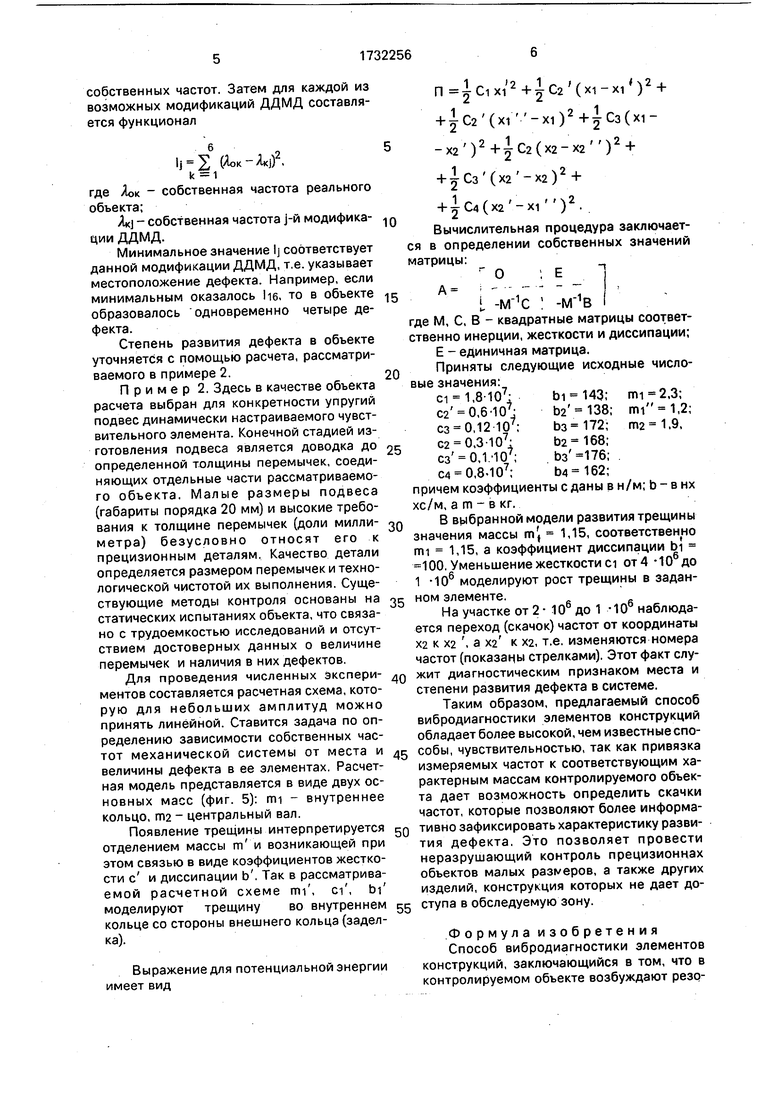

Пример 1. Изменение спектра собственных частот колебательного объекта, которое проводилось для различных радиальных направлений возбуждения колебаний с поворотом по кругу, дает результаты, приведенные на фиг, 2 и 3, причем на фиг. 3 показаны частоты после поворота объекта на 90° вокруг оси. Эти данные получены для эталонного бездефектного объекта, в противном случае и количество частот, и их величины изменяются при повороте объекта, Рассматриваемый объект представляется в виде механической колебательной системы с двумя степенями свободы, Тогда ДДМД, включающая все возможные случаи возникновения дефекта, имеет вид, представленный на фиг. 4. Возможны 15 различных способов образования дефекта, т.е. ДДМД содержит 16 модификаций, включая исходную бездефектную модель. Из них четыре модификации соответствуют образованию одного дефекта, шесть модификаций - одновременно двум дефектам, четыре модификации - одновременно трем дефектам и одна модификация - одновременно четырем дефектам. Затем проводится паспортизация ДДМД, заключающаяся в предварительном расчете частотных спектров всех модификаций ДДМД, а также оценке их инерционных, диссипативных и жесткостных параметров с помощью параметрической идентификации (более подробно метод расчета излагается в примере 2).

Результаты паспортизации представлены в таблице, где по горизонтали расположены номера частот, а по вертикали - значения частот в герцах,

Для определения места дефекта в об- ледуемом объекте измеряется спектр его

собственных частот. Затем для каждой из возможных модификаций ДДМД составляется функционал

Ij-J 00K-AKjf.

где Яок - собственная частота реального объекта;

Ак - собственная частота j-й модификации ДДМД.

Минимальное значение Ij соответствует данной модификации ДДМД, т.е. указывает местоположение дефекта. Например, если минимальным оказалось he, то в объекте образовалось одновременно четыре дефекта.

Степень развития дефекта в объекте уточняется с помощью расчета, рассматриваемого в примере 2.

Пример 2. Здесь в качестве объекта расчета выбран для конкретности упругий подвес динамически настраиваемого чувствительного элемента. Конечной стадией изготовления подвеса является доводка до определенной толщины перемычек, соединяющих отдельные части рассматриваемого объекта. Малые размеры подвеса (габариты порядка 20 мм) и высокие требования к толщине перемычек (доли миллиметра) безусловно относят его к прецизионным деталям. Качество детали определяется размером перемычек и технологической чистотой их выполнения. Существующие методы контроля основаны на статических испытаниях объекта, что связано с трудоемкостью исследований и отсутствием достоверных данных о величине перемычек и наличия в них дефектов.

Для проведения численных экспериментов составляется расчетная схема, которую для небольших амплитуд можно принять линейной. Ставится задача по определению зависимости собственных частот механической системы от места и величины дефекта в ее элементах. Расчетная модель представляется в виде двух основных масс (фиг. 5): гги - внутреннее кольцо, Ш2 - центральный вал.

Появление трещины интерпретируется отделением массы т и возникающей при этом связью в виде коэффициентов жесткости с и диссипации Ь , Так в рассматриваемой расчетной схеме ггм , ci , ЬГ моделируют трещину во внутреннем кольце со стороны внешнего кольца (заделка).

Выражение для потенциальной энергии имеет вид

)2+lc2 (xi-xi )2 + + C2 ()(xi

-х2 )(х2-Х2)2 + + Сз (х2 -х2)2 +

+ С4(х2 -хГ )2.

Вычислительная процедура заключается в определении собственных значений матрицы:

Г 0. „-I

А

L

-М 1В

5

где М, С, В - квадратные матрицы соответственно инерции, жесткости и диссипации;

Е - единичная матрица. Q Приняты следующие исходные числовые значения: ci 1,8-107: с2 0,6107- сз 0,12 107; С2 0,3-107: сз 0,М07; С4 0,8-107;

bi 143; ,3; Ь2 138; ,2; ,9, Ь2 168;

причем коэффициенты с даны в н/м; b - в нх хс/м, a m - в кг.

В выбранной модели развития трещины значения массы т - 1,15, соответственно mi 1,15, а коэффициент диссипации bi 100, Уменьшение жесткости ci от 4 -106до 1 -106 моделируют рост трещины в заданном элементе.

На участке от 2 10е до 1 -106 наблюдается переход (скачок) частот от координаты ха к Х2 , а х2 к х2, т.е. изменяются номера частот (показаны стрелками). Этот факт служит диагностическим признаком места и степени развития дефекта в системе.

Таким образом, предлагаемый способ вибродиагностики элементов конструкций обладает более высокой, чем известные способы, чувствительностью, так как привязка измеряемых частот к соответствующим характерным массам контролируемого объекта дает возможность определить скачки частот, которые позволяют более информативно зафиксировать характеристику развития дефекта. Это позволяет провести неразрушающий контроль прецизионнах объектов малых размеров, а также других изделий, конструкция которых не дает доступа в обследуемую зону.

Формула изобретения Способ вибродиагностики элементов конструкций, заключающийся в том, что в контролируемом объекте возбуждают резонансные колебания, регистрируют их частоты, определяют местонахождение и степень развития дефектов, отличающийся тем, что, с целью повышения чувствительности диагностики малых объектов, резонанс- ныеколебаниявозбуждают

последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси одного исправного объекта из партии, используя зарегистрированные значения частот, определяют диагностическую модель объекта, на которой моделируют различные виды дефектов в объекте, при

0

этом регистрируют скачки частот, соответствующие различным стадиям развития дефекта, затем возбуждают резонансные колебания в другом исследуемом объекте из партии последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси объекта, фиксируют собственные частоты объекта в каждом из направлений, сравнивают полученные значения частот с диагностической моделью объекта, а местоположение и степень развития дефектов определяют по характеру скачков частот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНОГО ПОВРЕЖДЕНИЯ ВАЛА ТУРБОАГРЕГАТА | 2013 |

|

RU2579639C2 |

| Способ виброакустического контроля изделий | 1989 |

|

SU1619164A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ, ДЛИНЫ И ГЛУБИНЫ РАСКРЫТОЙ ТРЕЩИНЫ УПРУГОЙ КОНСОЛЬНОЙ БАЛКИ | 2010 |

|

RU2416091C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОАКУСТИЧЕСКОГО КОНТРОЛЯ ОДНООСНЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2248567C1 |

| ЖИДКОСТНОЕ ГИРОСКОПИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ И ДЕМПФИРОВАНИЯ ОБЪЕКТОВ С ШЕСТЬЮ СТЕПЕНЯМИ СВОБОДЫ | 2015 |

|

RU2595183C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОЛЕТНЫХ СТРОЕНИЙ | 2000 |

|

RU2194978C2 |

| Способ вибрационного контроля зазоров в конструкциях изделий | 2023 |

|

RU2830992C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОГО КОНТРОЛЯ ОДНООСНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2170426C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2013756C1 |

| СТЕНД ДЛЯ ВИБРОДИАГНОСТИКИ ИЗДЕЛИЙ | 1994 |

|

RU2111467C1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение чувствительности диагностики малых объектов. Способ осуществляется следующим образом. Резонансные колебания возбуждают последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси одного исправного объекта из партии. Затем, используя зарегистрированные значения частот, определяют диагностическую модель объекта, на которой моделируют различные виды дефектов в объекте, при этом регистрируют скачки частот, соответствующие различным стадиям развития дефекта. Затем предлагается возбуждать резонансные колебания в другом исследуемом объекте из партии последовательно в радиальных направлениях по кругу на плоскости, перпендикулярной оси объекта, фиксировать собственные частоты объекта в каждом из направлений. Сравнивая полученные значения частот с диагностической моделью объекта, местонахождение и степень развития дефектов определяют по характеру скачков частот. 6 ил., 1 табл. Ё

Ю

-

-л

Фиг.5 1

| Способ виброакустического контроля тонкостенных конструкций | 1986 |

|

SU1330547A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для моделирования обслуживания заявок с различными приоритетами | 1981 |

|

SU1024929A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1987-12-21—Подача