Изобретение относится к измерительной технике и может быть использовано для многократной фиксации объектов в одном, заранее выбранном положении, необходимость в котором часто возникает, например, при исследовании изменений формы объектов методами голографической интерферометрии (ГИ), не исключено и применение устройства для точного позиционирования деталей и узлов при их перемещениях в автоматических линиях.

Известно устройство для фиксации объекта в заданном положении, содержащее два опорных стальных шарика, запрессованных в основание, имеющее в качестве третьей опоры плоскую площадку. В качестве ответных фиксирующих элементов пред- лагается шесть стальных шариков, запрессованных в специально подготовленные поверхности объекта. Это устройство обеспечивает высокую точность фиксации объекта, но только в одном выбранном положении. Кроме того, требуемая при этом доработка объекта по обеспечению высокоточных посадочных мест технологически сложна и, как правило, в готовом изделии не допускается.

Известно также фиксирующее устройство, содержащее три запресованных в основании шарика и предусматривающее расположение на объекте трех V-образных пазов, выполненных под углом 120° один к другому. Это устройство требует значительной трудоемкой доработки объекта или крепления к нему отдельно изготовленной детали с пазами,

Наиболее близким по технической сущности к предлагаемому является фиксирующее устройство, содержащее базовую плиту и расположенные на ней неподвижную опору, свободно плавающую опору и опору, перемещающуюся в плоскости базы в одном направлении по трапецеидальной направляющей. Устройство предполагает формирование сферических поверхностей на объекте. Абсолютное большинство 11сследуемых объектов не располагает такими поверхностями, сосредоточенными к тому же в зоне опорной базы, а жесткое закрепление, например, сферических подпятников неприемлемо из-за проявляющейся нестабильности стыка при внестендовых воздействиях (удары, вибрации, тепловые воздействия и т. д.). Кроме того, самоустановка объекта обеспечивается указанным устройством только по мере преодоления относительно больших сил трения скольжения, что снижает точность фиксации.

Таким образом, указанные устройства при их трудоемкости и технической сложности в изготовлении не обеспечивают точности, требуемой при голографических исследованиях объектов, стабильности, необходимой при оценке широкого спектра

внешних воздействий.

Целью изобретения является повышение точности фиксации и расширение функ- циональных возможностей за счет использования одной и той же системы для

фиксации различных объектов,

Система, призванная максимально использовать конструктивные особенности объекта, выполнена в виде комплекта, включающего основание - гладкую плиту со шлифованной опорной поверхностью, набор разновысоких вставок, три опорных элемента в виде стальных полированных шариков, согласованных по размеру с ответными опорными фиксирующими элементами на

объекте в виде конических отверстий с параллельными осями, и три промежуточных элемента под опорные элементы (шарики) на верхней поверхности которых выполнены соответственно коническое углубление,

V-образный паз и плоская полированная площадка. Для сборки фиксирующей системы под конкретный объект промежуточные элементы крепят на плите основания через разновысокие вставки клеем так, чтобы

опорные элементы, свободно размещенные на промежуточных элементах, совпадали как в плане, так и по высоте с коническими отверстиями на объекте.

Размеры конструктивных элементов системы определяются усредненными геометрическими и массовыми характеристиками множества объектов, подлежащих исследованию. При смене исследуемых объектов система разбирается. В случае использования

клея его остатки удаляются растворителем, тот же комплект используется для монтажа системы под другой объект. В производственных условиях для крепления промежуточных элементов и вставок вместо клея

можно использовать постоянные магниты. Таким образом, предлагаемая система универсальна и позволяет при незначительных затратах времени и материалов обеспечить фиксацию в заданном пространственном положении множества различных объектов, чем и достигается расширение функциональных возможностей системы. Повышение точности фиксации достигается в данном случае за счет исключения трения

скольжения при самоуст ановке фиксирующих опорных элементов системы.

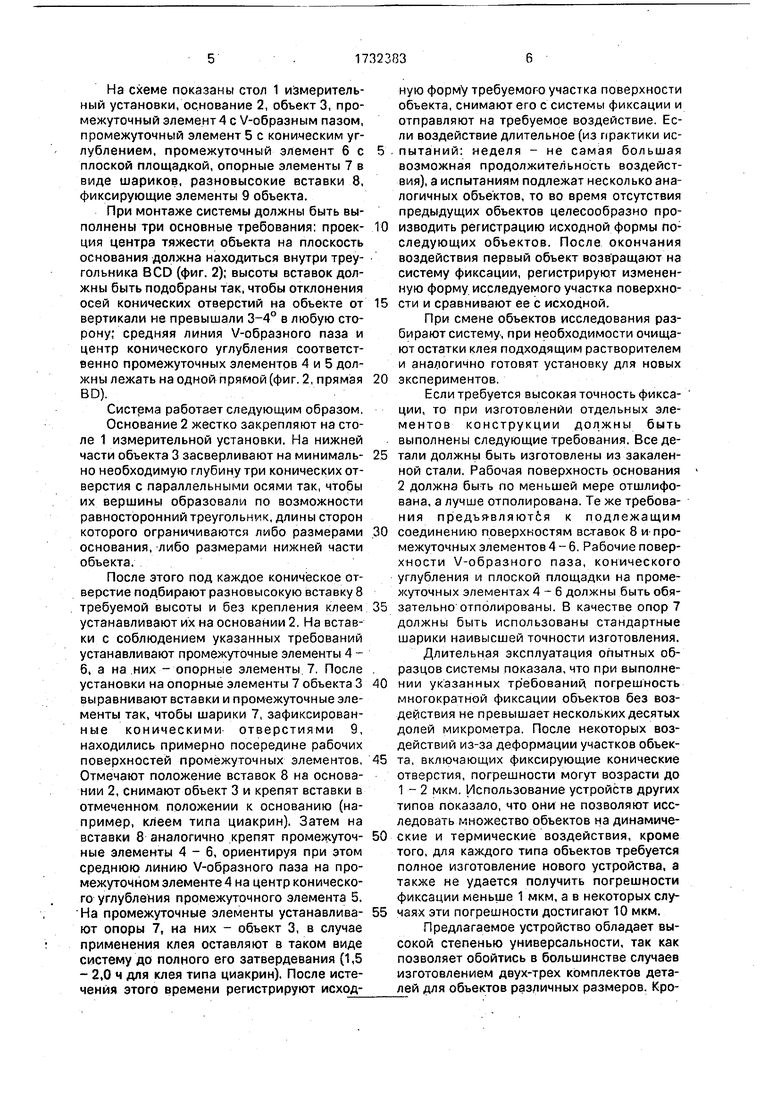

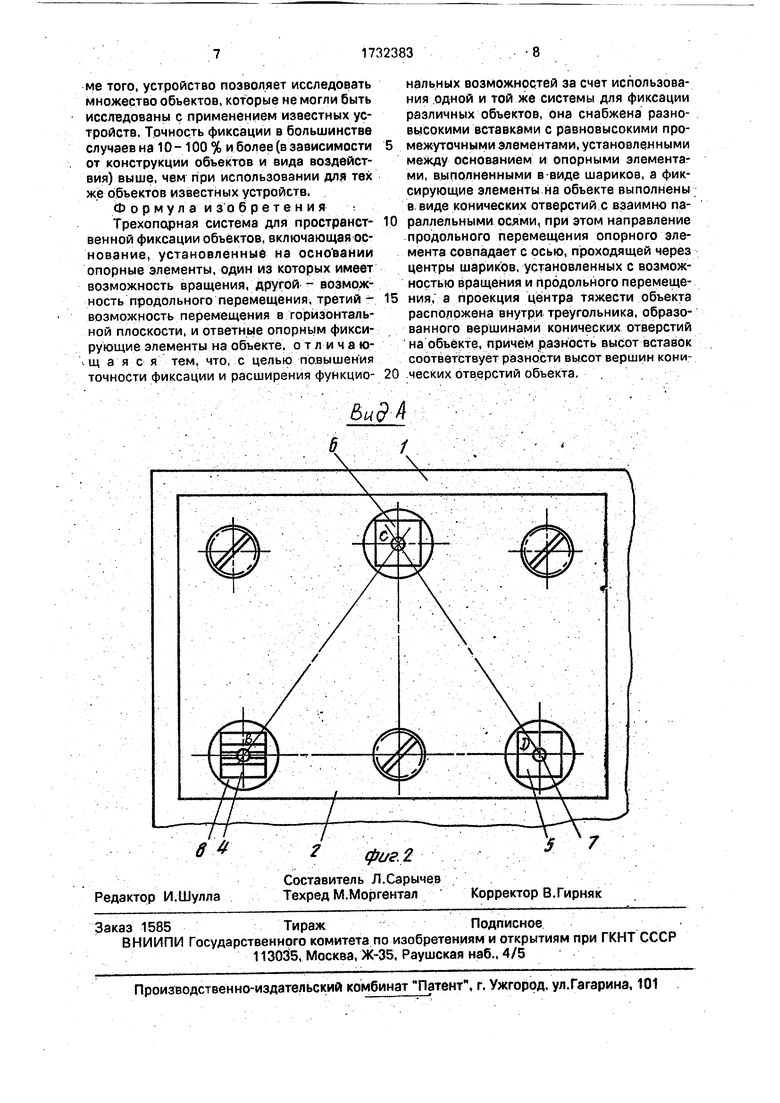

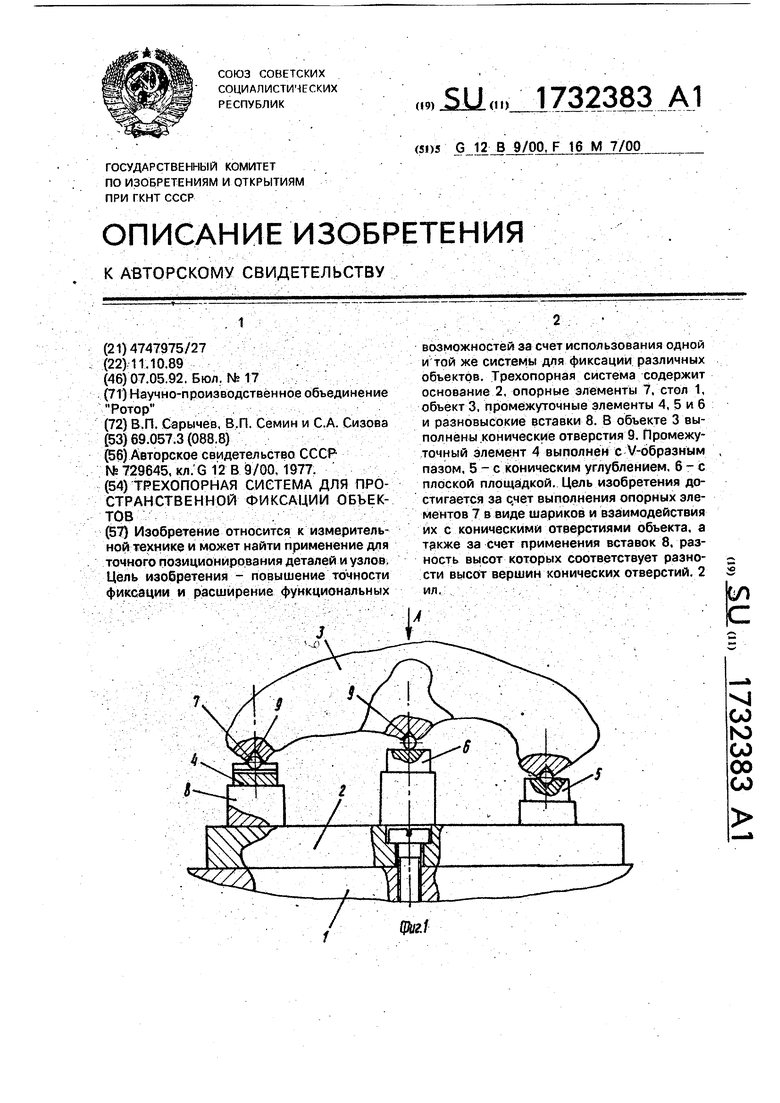

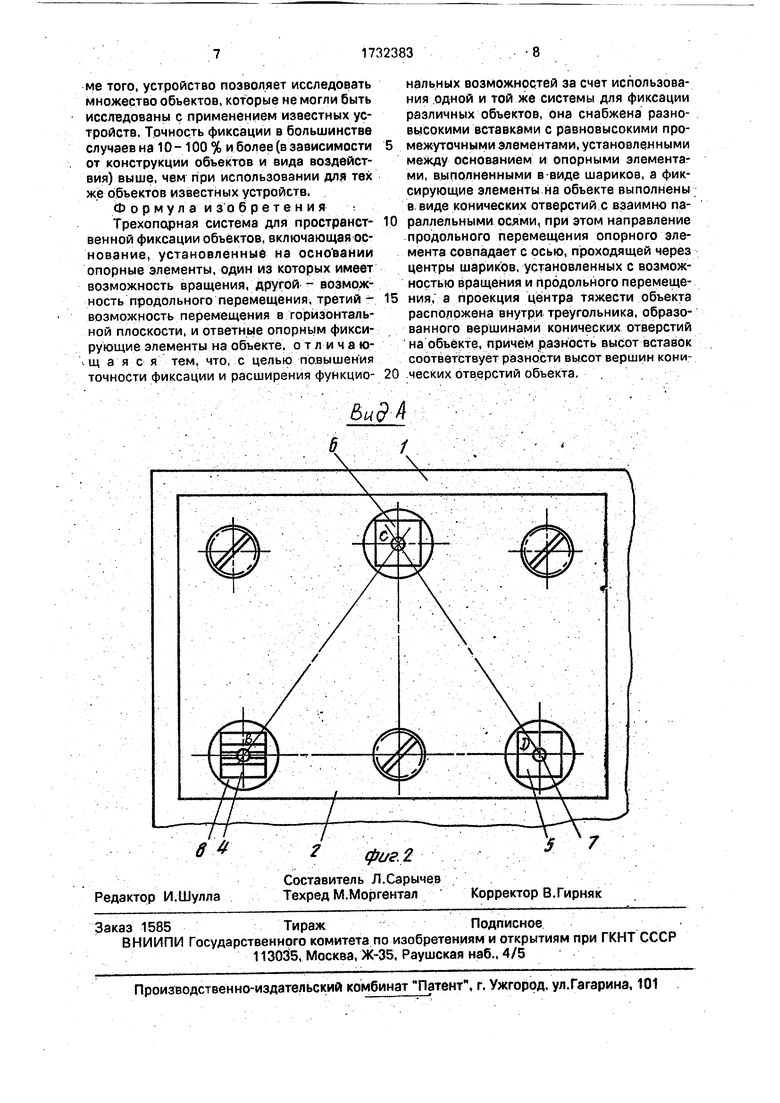

На фиг. 1 показана конструктивная схема типовой трехопорной системы; на фиг. 2 - вид А на фиг. 1.

На схеме показаны стол 1 измерительный установки, основание 2, объект 3, промежуточный элемент 4 с V-образным пазом, промежуточный элемент 5 с коническим углублением, промежуточный элемент 6 с плоской площадкой, опорные элементы 7 в виде шариков, разновысокие вставки 8, фиксирующие элементы 9 объекта.

При монтаже системы должны быть выполнены три основные требования: проек- ция центра тяжести объекта на плоскость основания должна находиться внутри треугольника BCD (фиг. 2); высоты вставок должны быть подобраны так, чтобы отклонения осей конических отверстий на объекте от вертикали не превышали 3-4° в любую сторону; средняя линия V-образного паза и центр конического углубления соответственно промежуточных элементов 4 и 5 должны лежать на одной прямой (фиг. 2, прямая BD).

Система работает следующим образом,

Основание 2 жестко закрепляют на столе 1 измерительной установки. На нижней части объекта 3 засверливают на минималь- но необходимую глубину три конических отверстия с параллельными осями так, чтобы их вершины образовали по возможности равносторонний треугольник, длины сторон которого ограничиваются либо размерами основания, либо размерами нижней части объекта.

После этого под каждое коническое отверстие подбирают разновысокую вставку 8 требуемой высоты и без крепления клеем устанавливают их на основании 2, На вставки с соблюдением указанных требований устанавливают промежуточные элементы 4 - б, а на них - опорные элементы 7. После установки на опорные элементы 7 объекта 3 выравнивают вставки и промежуточные элементы так, чтобы шарики 7, зафиксирован- ные коническими отверстиями 9, находились примерно посередине рабочих поверхностей промежуточных элементов. Отмечают положение вставок 8 на основании 2, снимают объект 3 и крепят вставки в отмеченном положении к основанию (например, клеем типа циакрин). Затем на вставки 8 аналогично крепят промежуточ- ные элементы 4-6, ориентируя при этом среднюю линию V-образного паза на промежуточном элементе 4 на центр конического углубления промежуточного элемента 5. На промежуточные элементы устанавлива- ют опоры 7, на них - объект 3, в случае применения клея оставляют в таком виде систему до полного его затвердевания (1,5 - 2,0 ч для клея типа циакрин). После истечения этого времени регистрируют исходную форму требуемого участка поверхности объекта, снимают его с системы фиксации и отправляют на требуемое воздействие. Если воздействие длительное (из практики испытаний: неделя - не самая большая возможная продолжительность воздействия), а испытаниям подлежат несколько аналогичных объектов, то во время отсутствия предыдущих объектов целесообразно производить регистрацию исходной формы последующих объектов. После окончания воздействия первый объект возвращают на систему фиксации, регистрируют измененную форму исследуемого участка поверхности и сравнивают ее с исходной.

При смене объектов исследования разбирают систему, при необходимости очищают остатки клея подходящим растворителем и аналогично готовят установку для новых экспериментов.

Если требуется высокая точность фиксации, то при изготовлении отдельных элементов конструкции должны быть выполнены следующие требования. Все детали должны быть изготовлены из закаленной стали. Рабочая поверхность основания 2 должна быть по меньшей мере отшлифована, а лучше отполирована. Те же требования предъявляются к подлежащим соединению поверхностям вставок 8 и промежуточных элементов 4-6. Рабочие поверхности V-образного паза, конического углубления и плоской площадки на промежуточных элементах 4-6 должны быть обязательно отполированы. В качестве опор 7 должны быть использованы стандартные шарики наивысшей точности изготовления.

Длительная эксплуатация опытных образцов системы показала, что при выполнении указанных требований погрешность многократной фиксации объектов без воздействия не превышает нескольких десятых долей микрометра. После некоторых воздействий из-за деформации участков объекта, включающих фиксирующие конические отверстия, погрешности могут возрасти до 1 - 2 мкм. Использование устройств других типов показало, что они не позволяют исследовать множество объектов на динамические и термические воздействия, кроме того, для каждого типа объектов требуется полное изготовление нового устройства, а также не удается получить погрешности фиксации меньше 1 мкм, а в некоторых случаях эти погрешности достигают 10 мкм.

Предлагаемое устройство обладает высокой степенью универсальности, так как позволяет обойтись в большинстве случаев изготовлением двух-трех комплектов деталей для объектов различных размеров. Кроме того, устройство позволяет исследовать множество объектов, которые не могли быть исследованы с применением известных устройств. Точность фиксации в большинстве случаев на 10 -100 % и более (в зависимости от конструкции объектов и вида воздействия) выше, чем при использовании для тех же объектов известных устройств. Формула изобретения Трехопорная система для пространст- венной фиксации объектов, включающая основание, установленные на основании опорные элементы, один из которых имеет возможность вращения, другой - возможность продольного перемещения, третий - возможность перемещения в горизонтальной плоскости, и ответные опорным фиксирующие элементы на объекте, отличающаяся тем, что, с целью повышения точности фиксации и расширения функцио-

нальных возможностей за счет использования одной и той же системы для фиксации различных объектов, она снабжена разновысокими вставками с разновысокими промежуточными элементами, установленными между основанием и опорными элементами, выполненными в виде шариков, а фиксирующие элементы на объекте выполнены в виде конических отверстий с взаимно параллельными осями, при этом направление продольного перемещения опорного элемента совпадает с осью, проходящей через центры шариков, установленных с возможностью вращения и продольного перемещения, а проекция центра тяжести объекта расположена внутри треугольника, образованного вершинами конических отверстий на объекте, причем разность высот вставок соответствует разности высот вершин конических отверстий объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-НЕСУЩАЯ КОНСТРУКЦИЯ | 2015 |

|

RU2598108C1 |

| АКТИВНЫЙ МОДУЛЬ СПИНЫ ЭКЗОСКЕЛЕТА | 2023 |

|

RU2825044C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Имплантат для метафизарной фиксации большеберцового компонента эндопротеза коленного сустава и держатель для его установки | 2021 |

|

RU2778604C1 |

| ГЕОДЕЗИЧЕСКИЙ ЗНАК И УСТРОЙСТВО ДЛЯ ЕГО УСТАНОВКИ | 1994 |

|

RU2080557C1 |

| Массажер | 2019 |

|

RU2722405C1 |

| СПОСОБ УСТАНОВКИ ГОТОВЫХ СМАЗОЧНЫХ ВСТАВОК В КОРПУСЕ ПОГЛОЩАЮЩЕГО АППАРАТА | 2007 |

|

RU2441786C2 |

| НАСАДКА ДЛЯ ЦИФРОВОГО МИКРОСКОПА | 2023 |

|

RU2805763C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ КРУПНОФОРМАТНЫХ НАВЕСНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ | 2020 |

|

RU2735006C1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

Изобретение относится к измерительной технике и может найти применение для точного позиционирования деталей и узлов. Цель изобретения - повышение точности фиксации и расширение функциональных возможностей за счет использования одной и той же системы для фиксации различных объектов. Трехопорная система содержит основание 2, опорные элементы 7. стол 1, объект 3, промежуточные элементы 4, 5 и 6 и разновысокие вставки 8. В объекте 3 выполнены конические отверстия 9. Промежуточный элемент 4 выполнен с V-образным пазом, 5 - с коническим углублением. 6 - с плоской площадкой. Цель изобретения достигается за счет выполнения опорных элементов 7 в виде шариков и взаимодействия их с коническими отверстиями объекта, а также за счет применения вставок 8. разность высот которых соответствует разности высот вершин конических отверстий. 2 ил. 4 СО N3 СО 00 СО

w

ЬидА

d

| Трехопорная система | 1977 |

|

SU729645A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-05-07—Публикация

1989-10-11—Подача