Последние установлены под каждым из ведущих и ведомых дозаторов исходных компонентов, которые выполнены в виде объемных шнековых дозаторов с регулируемым приводом. Тензометрические весоизмерительные элементы расположены под соответствующими дозаторами исходных компонентов и соединены через блоки управления 3,24 с приводом шнековых дозаторов. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цех для производства комбикормов | 1988 |

|

SU1556639A2 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОЛЕКАРСТВЕННЫХ СМЕСЕЙ | 2013 |

|

RU2545951C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОРМОВЫХ ДОБАВОК НОВОГО ПОКОЛЕНИЯ С ВАКУУМНЫМ ДРАЖИРОВАНИЕМ БЕЛКОВО-ВИТАМИНО-ЛИПИДНОГО КОМПЛЕКСА | 2022 |

|

RU2805585C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839469C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839467C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| Линия для непрерывной переработки растительного сырья в полнорационный комбикорм | 2020 |

|

RU2753196C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| Линия экспандирования кормов | 2023 |

|

RU2809281C1 |

Изобретение относится к животноводству, в частности к производству комбикормов. Цель изобретения - повышение качества комбикорма. Цех для производства комбикормов содержит размещенные после ведущих 2,17 и ведомых 4,5,18,19 дозаторов исходных компонентов каждой технологической линии ленточные транспортеры 6,20 с тензометрическими весоизмерительными элементами 7,8,9,21,22,23. 16 16 16 L -L L я (Л С х| GJ ю о чэ / Пленкообразующие Јещес/л0а ю rfia/vt/jVL/pofo/s/sb/t} комёикорл

Изобретение относится к животноводству, в частности к производству рассыпных и гранулированных комбикормов для сельскохозяйственных животных, может быть использовано в комбикормовой промыш- ленности и является дополнительным к автсв. Ns 1366151.

Известен цех для производства комбикормов, который содержит две технологические линии, каждая из которых включает приемные бункеры, сообщенный с дозаторами исходных компонентов с блоком управления, гранулятор и технологические транспортные средства, а первая технологическая линия включает измельчитель, ус- реднитель с распределителем потока, два смесителя непрерывного действия, устройство для нанесения защитных пленкообразующих веществ, линию ввода жидких компонентов, основное весоповерочное ус- тройство с управляющими блоком, устройство для разделения гранул на фракции, связанные между собой технологическими транспортными средствами, а линия ввода жидких компонентов подключена ксоответ- ствующим входам обоих смесителей непре- рывного действия и устройства для нанесения защитной пленки.

Недостатком известного цеха является то, что им не достигается достаточного уров- ня качества получения комбикормов.

Цель изобретения - повышение качества комбикорма.

Поставленная цель достигается тем, что цех снабжен установленными после веду- щих и ведомых дозаторов исходных компонентов каждой технологической линии ленточными транспортерами с тензометри- ческими весоизмерительными элементами, установленными под каждым из ведущих и ведомых дозаторов исходных компонентов, которые выполнены в виде объемных шнековых дозаторов с регулируемыми приводами, соединенными через блок управления с тензометрическими весоизмерительными элементами, расположенными под соответствующим дозатором исходных компонентов.

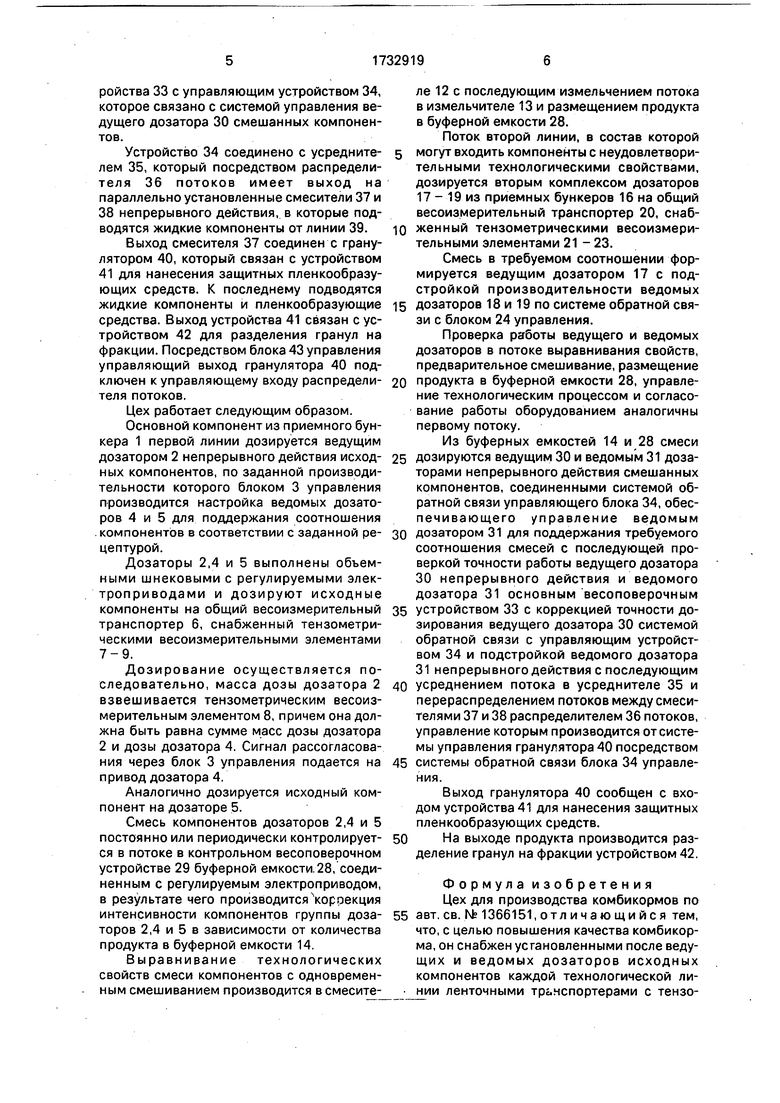

На чертеже изображена схема цеха для производства комбикормов.

Цех включает две технологические линии, каждая из которых имеет приемные бункеры 1, соединенные с ведущим дозатором 2 исходных компонентов с блоком 3 управления и ведомыми дозаторами 4 и 5, и весоизмерительный транспортер 6, снабженный тензометрическими весоизмерительными элементами 7-9.

Тензометрические весоизмерительные элементы 7-9 весоизмерительного транспортера 6 совмещены с контрольным весо- поверочным устройством 10, которое посредством управляющего блока 11 связано с ведущим дозатором 2.

Выход контрольного весоповерочного устройства 10 соединен со смесителем 12, причем в первой технологической линии выход смесителя связан с измельчителем 13, выход последнего соединен с буферной емкостью 14 с управляющим весоповерочным устройством 15, выход которого связан с ведущим дозатором 2

Вторая технологическая линия содержит приемные бункеры 16, дозаторы 17 - 19 исходных компонентов, из которых дозатор 17 - ведущий, дозаторы 18 и 19 - ведомые, весоизмерительный транспортер 20, снабженный тензометрическими весоизмерительными элементами 21 - 23.

Тензометрические весоизмерительные элементы 21-23 транспортера 20 связаны через блок 24 управления с регулируемыми электроприводами соответствующих дозаторов 17 - 19.

Ведущий дозатор 17 с блоком 24 управления соединен с управляющим блоком 25 управляющего весоповерочного устройства 26. Линия включает также смеситель 27, буферную емкость 28 с контрольным весоповерочным устройством 29, связанным с ведущим дозатором 17 непрерывного действия, буферными емкостями 14 и 28, под которыми установлен ведущий 30 и ведомый 31 дозаторы непрерывного действия смешанных компонентов.

Ведущий дозатор 30 с управляющим блоком 32 соединен также с ведомым дозатором 31 смешанных компонентов.

Выходы дозаторов 30 и 31 сообщены с выходом основного весоповерочного устройства 33 с управляющим устройством 34, которое связано с системой управления ведущего дозатора 30 смешанных компонентов.

Устройство 34 соединено с усреднителем 35, который посредством распределителя 36 потоков имеет выход на параллельно установленные смесители 37 и 38 непрерывного действия, в которые подводятся жидкие компоненты от линии 39.

Выход смесителя 37 соединен с грану- лятором 40, который связан с устройством 41 для нанесения защитных пленкообразующих средств. К последнему подводятся жидкие компоненты и пленкообразующие средства. Выход устройства 41 связан с устройством 42 для разделения гранул на фракции. Посредством блока 43 управления управляющий выход гранулятора 40 подключен к управляющему входу распределителя потоков.

Цех работает следующим образом.

Основной компонент из приемного бункера 1 первой линии дозируется ведущим дозатором 2 непрерывного действия исходных компонентов, по заданной производительности которого блоком 3 управления производится настройка ведомых дозаторов 4 и 5 для поддержания соотношения компонентов в соответствии с заданной рецептурой.

Дозаторы 2,4 и 5 выполнены объемными шнековыми с регулируемыми электроприводами и дозируют исходные компоненты на общий весоизмерительный транспортер 6, снабженный тензометри- ческими весоизмерительными элементами 7-9.

Дозирование осуществляется последовательно, масса дозы дозатора 2 взвешивается тензометрическим весоизмерительным элементом 8, причем она должна быть равна сумме масс дозы дозатора 2 и дозы дозатора 4. Сигнал рассогласования через блок 3 управления подается на привод дозатора 4.

Аналогично дозируется исходный компонент на дозаторе 5.

Смесь компонентов дозаторов 2,4 и 5 постоянно или периодически контролируется в потоке в контрольном весоповерочном устройстве 29 буферной емкости. 28, соединенным с регулируемым электроприводом, в результате чего производится ороекция интенсивности компонентов группы дозаторов 2,4 и 5 в зависимости от количества продукта в буферной емкости 14.

Выравнивание технологических свойств смеси компонентов с одновременным смешиванием производится в смесителе 12 с последующим измельчением потока в измельчителе 13 и размещением продукта в буферной емкости 28.

Поток второй линии, в состав которой

могут входить компоненты с неудовлетвори- тельными технологическими свойствами, дозируется вторым комплексом дозаторов 17 - 19 из приемных бункеров 16 на общий весоизмерительный транспортер 20, снабженный тензометрическими весоизмерительными элементами 21 - 23.

Смесь в требуемом соотношении формируется ведущим дозатором 17 с подстройкой производительности ведомых

дозаторов 18 и 19 по системе обратной связи с блоком 24 управления.

Проверка работы ведущего и ведомых дозаторов в потоке выравнивания свойств, предварительное смешивание, размещение

продукта в буферной емкости 28, управление технологическим процессом и согласование работы оборудованием аналогичны первому потоку.

Из буферных емкостей 14 и 28 смеси

дозируются ведущим 30 и ведомым 31 дозаторами непрерывного действия смешанных компонентов, соединенными системой обратной связи управляющего блока 34, обес- печивающего управление ведомым

дозатором 31 для поддержания требуемого соотношения смесей с последующей проверкой точности работы ведущего дозатора

30непрерывного действия и ведомого дозатора 31 основным весоповерочным

устройством 33 с коррекцией точности дозирования ведущего дозатора 30 системой обратной связи с управляющим устройством 34 и подстройкой ведомого дозатора

31непрерывного действия с последующим усреднением потока в усреднителе 35 и

перераспределением потоков между смесителями 37 и 38 распределителем 36 потоков, управление которым производится от системы управления гранулятора 40 посредством

системы обратной связи блока 34 управления.

Выход гранулятора 40 сообщен с входом устройства 41 для нанесения защитных пленкообразующих средств.

На выходе продукта производится разделение гранул на фракции устройством 42.

Формула изобретения Цех для производства комбикормов по авт. св. Nb 1366151, отличающийся тем, что, с целью повышения качества комбикорма, он снабжен установленными после ведущих и ведомых дозаторов исходных компонентов каждой технологической ли- нии ленточными транспортерами с тензометрическими весоизмерительными элементами, установленными под каждым из ведущих и ведомых дозаторов исходных компонентов, которые выполнены в виде

объемных шнековых дозаторов с регулируе- 5 компонентов.

мыми приводами, соединенными через блок управления с тензометрическими весоизмерительными элементами, расположенными под соответствующим дозатором исходных

| Авторское свидетельство СССР № 1366151, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| / / д / J Рассылкой KOM$tj/ af fli | |||

Авторы

Даты

1992-05-15—Публикация

1990-02-21—Подача