Изобретение относится к сельскому хозяйству, в частности к оборудованию для приготовления комбикормов.

Известна установка для приготовления комбикормов (см. авт.св. N 1604341, A 23 N 17/00), содержащая приемные бункеры, нории, распределительные устройства, бункеры зерновых и мягких компонентов с дозаторами, дробилку, сборный шнек и шнек смесителя, снабженный выгрузными горловинами и приемными патрубками; причем выгрузные горловины шнека смесителя выполнены в виде полых, последовательно соединенных цилиндрических и конических элементов; каждый цилиндрический элемент снабжен дополнительным конусом, установленным внутри цилиндра вершиной навстречу потоку материала; конические элементы выполнены с усеченной вершиной и расположены большим основанием навстречу потоку материала; дозаторы соединены с приемными патрубками сборного шнека и шнека смесителя посредством фильтрующих вставок, а в местах соединения бункеров зернистых и мягких компонентов с дозаторами установлены сменные козырьки.

Недостатком известного технического решения является низкое качество получаемого комбикорма ввиду того, что входящие компоненты - крахмал, белки не прошли ферментацию (частичное преобразование крахмала в сахар, а белки - денатурацию легко усваиваемых компонентов), плохо усваиваются животными, что приводит к повышенному расходу кормов. Кроме того, получаемый комбикорм может иметь большое количество вредных колеобразных бактерий, кишечных палочек, плесневых грибков, сальмонелл и др., которые заносятся составляющими комбикорма и в процессе его получения не уничтожаются, что снижает качество по гигиенической оценке.

Наиболее близкой по технической сущности является установка для производства комбикормов (см. авт.св. N 1681829, A 23 N 17/00), включающая бункер, разделенный вертикальными перегородками на секции, с расположенными на дне каждой секции дозирующими шнеками, транспортером-смесителем; установка снабжена установленными под выгрузными концами дозирующих шнеков перед дробилкой дополнительным шнековым транспортером-смесителем, шнек которого выполнен из двух участков с противоположным направлением витков и имеет два сквозных патрубка, один из которых расположен в месте стыковки участков шнека и сообщен с дробилкой, а другой расположен напротив одной из перегородок между секциями и подсоединен к шнековому транспортеру-смесителю параллельно дробилке.

Недостатком известного технического решения является низкое качество получаемого комбикорма ввиду того, что входящие компоненты - крахмал, белки - не прошли ферментацию (частичное преобразование крахмала в сахар, а белки - денатурацию легко усваиваемых компонентов), плохо усваиваются животными, что приводит к повышению расхода корма. Кроме того, получаемый комбикорм может иметь большое количество вредных колеобразных бактерий, кишечных палочек, плесневых грибков и сальмонелл, которые заносятся его составляющими и в процессе получения комбикорма не уничтожается, что снижает качество комбикорма по гигиеническим оценкам.

Задачей является переработка зерновых культур (пшеницы, кукурузы, овса, ячменя и т.д.) с получением из них хорошо усваиваемых животными компонентов и приготовление на их основе комбикорма повышенного качества по вещественному составу, уничтожение вредных биологических субъектов (бактерий, кишечных палочек, плесневых грибков, сальмонелл и т.д).

Поставленная задача решается следующим образом: технологическая линия приготовления комбикормов из глубокопереработанных компонентов, содержащая бункеры зерновых и мягких компонентов с дозаторами, выполненные с разгрузочными патрубками, дробильно-перерабатывающий узел, смеситель и емкость готовой продукции; а для выполнения поставленной задачи дробильно-перерабатывающий узел снабжен элементом термодинамической переработки, выполненным из термомеханических плющильных устройств для каждого из злаков в виде обечайки внутреннего плющения с обогревательным элементом, смонтированной термоизолированно на приводном валу. Внутри обечайки консольно установлен валец, корпус подшипника которого посредством рессоры закреплен на раме с механизмом регулирования зазора; у каждого плющильного устройства приемная воронка соединена с дозатором данного злака, а отсасывающий патрубок для плющеного зерна соединен с общей для всех компонентов системой трубопровода и с всасывающим патрубком вентиляционной установки, рабочее колесо и направляющий аппарат которой выполняет роль дробильно-смесительного устройства.

Диффузор вентиляционной установки соединен с приемным патрубком циклона. Разгрузочный конус циклона является накопительной емкостью для измельченного комбикорма. Кроме того, обечайки внутреннего плющения для всех злаков могут быть смонтированы на валу с приводом от одного двигателя и к этому валу кинематически присоединена вентиляционная установка. К диффузору вентиляционной установки последовательно может быть присоединена по меньшей мере одна аэродинамическая приставка измельчения комбикорма, состоящая из разделителя воздушной смеси, кольцевых каналов разделенных потоков, стенки которых армированы рифлениями из износостойких материалов, и объединительной камеры для встречных потоков воздушной смеси, соединенной с патрубком циклона или же с последующей аэродинамической приставкой измельчения комбикорма. Разгрузочный конус циклона через дозатор может быть соединен с дополнительным смесителем, в который от индивидуальных дозаторов вводятся повышающие качество комбикорма добавки (ускорители роста, водорастворимые витамины, животный белок, меласса, масло, жиры и т.д), смеситель соединен с гранулятором, или пластификатором, или растворосмесителем для получения жидкого корма.

Согласно технологической рецептуре зерновые (пшеница, горох, овес и т.д. ) непрерывно дозаторами подаются на термомеханические плющильные устройства. По индивидуальной технологии каждая из составляющих подвергаются термодинамическому воздействию, в результате такого воздействия происходит глубокое изменение в вещественном составе. Обработка ведется при больших температурах (более 200o) при этом, как показали исследования, уничтожаются до 97% патогенной микрофлоры, что существенно улучшает санитарное состояние получаемого комбикорма. После плющения продукт представляет сухие хлопья, которые всасываются вентилятором. Проходя вентиляционную установку и аэродинамические измельчители, смесь тщательно измельчается и смешивается в вещественном составе.

В циклоне и фильтре производится отделение комбикорма в виде дисперсного порошка. При необходимости в полученный порошок комбикорма вводят добавки: например, ускорители роста, водорастворимые витамины, масла, жиры и т.д., пропускают через смеситель, а затем гранулятор - получают гранулированный комбикорм.

Пропуская через пластификатор, получают пастообразный комбикорм. Смешивая с жидкими компонентами (вода, сыворотка и т.п), получают жидкий комбикорм. Технологическая линия позволяет получить высококачественный комбикорм определенного сбалансированного вещественного состава и гигиенически добротного, который может успешно применяться для выращивания молодняка птицефабрик, свинокомплексов и ферм крупного рогатого скота.

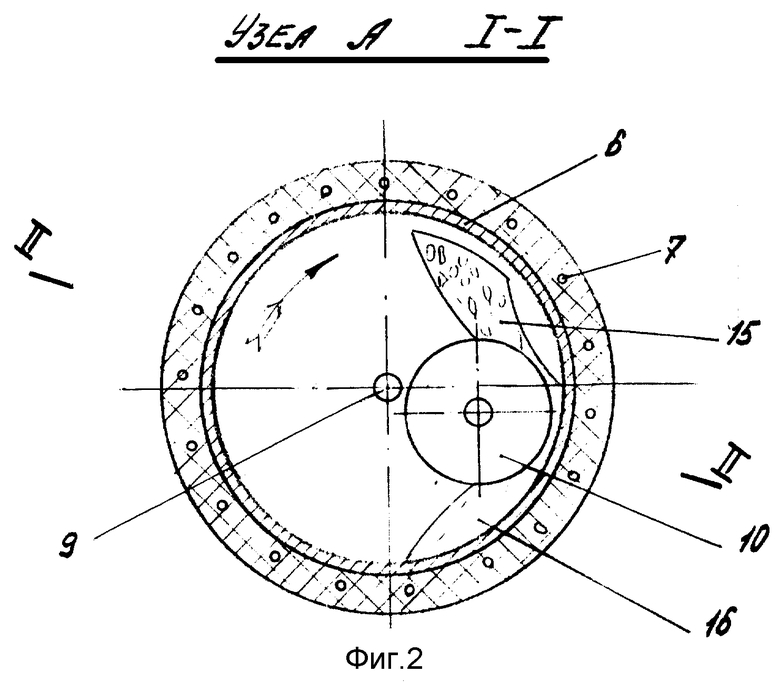

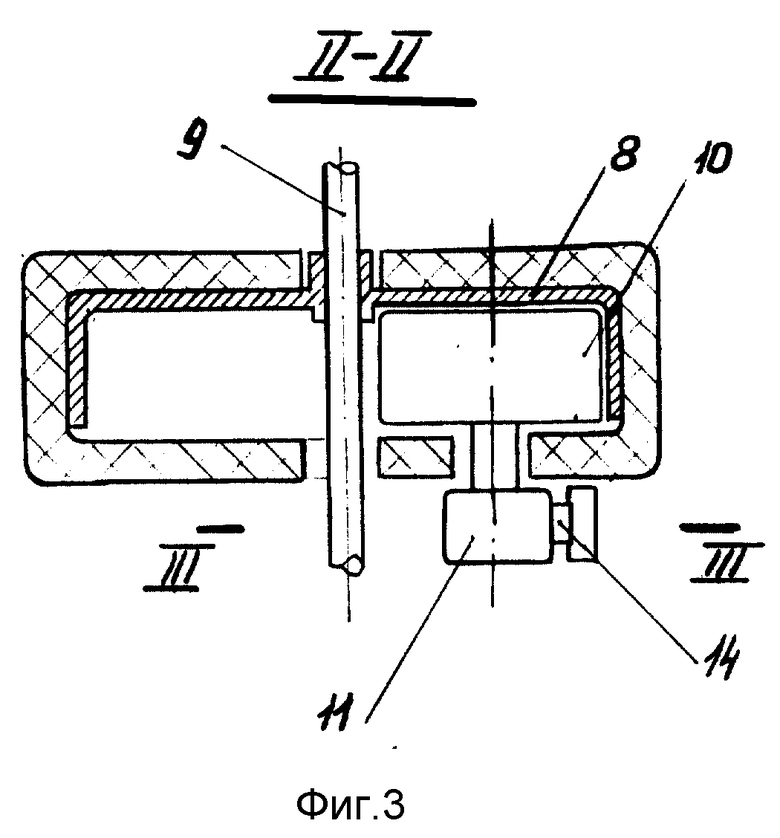

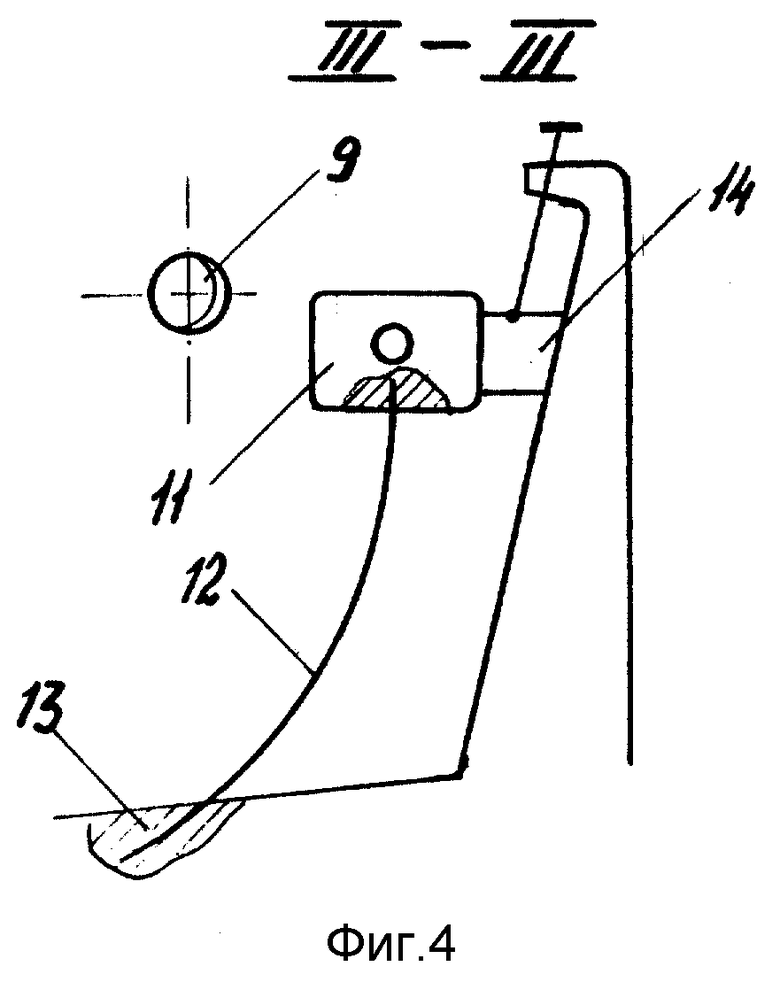

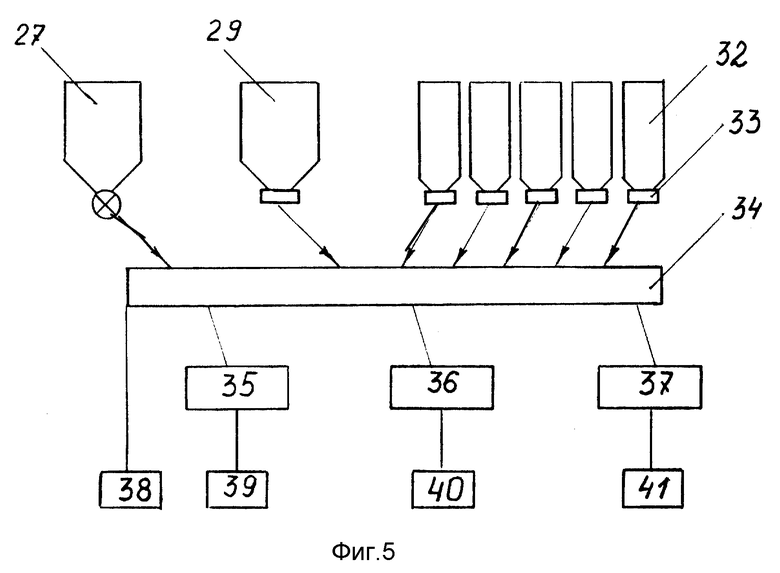

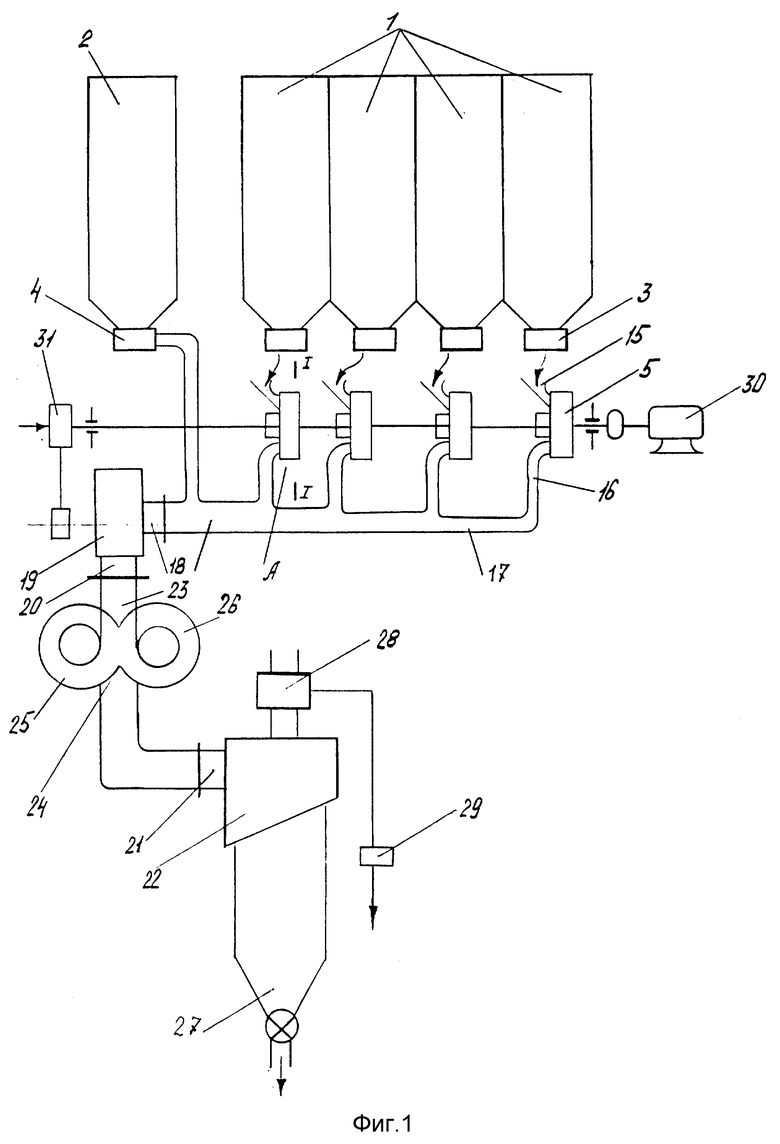

Пример выполнения технологической линии приготовления комбикормов из глубокопереработанных компонентов показан на фиг. 1 - 5, где на фиг. 1 показана структурно-принципиальная схема технологической линии приготовления комбикормов из глубокопереработанных компонентов с использованием термомеханических плющилок; фиг. 2 - то же, узел A, термомеханическая плющилка, сечение I-I на фиг. 1; фиг. 3 - то же, узел A, сечение II-II на фиг. 2; фиг. 4 - то же, узел A, сечение III-III на фиг. 3; фиг. 5 - структурная схема переработки комбикорма с введением ферментов, не сохряняющихся при термодинамических воздействиях.

Технологическая линия приготовления комбикормов из глубокопереработанных компонентов состоит из четырех - шести бункеров 1 (фиг. 1) для овса, ячменя, сои, пшеницы, гороха, кукурузы и т.д. (причем в каждом из бункеров может содержаться два и три злака в определенной пропорции) и одного - двух бункеров 2 для премиксов, жмыха, шрота и т.д. Каждый из бункеров снабжен индивидуальным объемным или весовым дозатором 3, 4. Для термодинамического воздействия на вещественный состав злаков имеются термомеханические плющилки 5, установленные под дозаторами 3, в виде обечайки 6 (фиг. 2, 3) внутреннего плющения с обогревательным элементом 7, термоизолированным специальным диском 8, смонтированным на приводном валу 9. Внутри обечайки 6 консольно установлен валец 10 (фиг. 2 - 4), корпус подшипника 11 которого посредством рессоры 12 закреплен на раме 13 с механизмом регулирования зазора, например, выполненным в виде клина 14 с винтовой парой. Приемная воронка 15 соединена с дозатором 3, под которым установлена термомеханическая плющилка 5.

Отсасывающий патрубок 16 соединен с общей системой трубопровода 17 для всех компонентов злаков. Трубопроводов 17 присоединен к всасывающему патрубку 18 вентиляционной установки 19, рабочее колесо и направляющий аппарат (не показаны) выполняют роль дробильно-смесительного устройства.

Диффузор 20 вентиляционной установки может быть соединен с приемным патрубком 21 циклона 22 или с аэродинамической приставкой 23 для измельчения комбикорма, которая затем присоединена к приемному патрубку 21 циклона 22.

Дробильно-измельчительная цепочка может иметь две, три и более аэродинамические приставки 23, последовательно включенные между собой. Аэродинамическая приставка 23 состоит из разделителя 24 воздушной смеси, кольцевых каналов 25 разделенных потоков, стенки которых выполнены из износоустойчивых материалов с рифлениями, и объединительной камеры 26 для встречных потоков воздушной смеси. Объединительная камера 26 трубопроводом соединяется с патрубком циклона или же с последующей аэродинамической приставкой. Разгрузочный конус 27 циклона 22 является накопительной емкостью для измельченного комбикорма.

Для уменьшения выноса мелкой фракции комбикорма циклон может быть снабжен фильтром 28 и емкостью 29 для сбора мелкой фракции комбикорма.

Примексы, жмых и другие добавки к комбикорму, не требующие термодинамического воздействия, из бункера 2 через дозатор 4 подаются в трубопровод 17, а затем в дробильно-смесительное устройство совместно с плющеными злаками.

Плющильные устройства 5 для всех злаков могут быть смонтированы на одном общем приводном валу с приводом от одного двигателя 30, к этому же валу кинематически, например клиноременной передачей 31, присоединена вентиляционная установка 19.

С целью повышения качества комбикорма за счет введения необходимых для животных ферментов, которые разрушаются термодинамическими воздействиями, технологическая линия приготовления может быть снабжена дополнительной секцией для осуществления этих операций, в нее входят разгрузочный конус 27 циклона и набор сосудов и емкостей 33 (фиг. 5) с соответствующими дозаторами 33 для хранения и ввода биологических ускорителей роста, водорастворимых витаминов, животного белка, лечебно-профилактических препаратов и т.п., дополнительный смеситель 34, гранулятор 35, пластификатор 36, устройство для получения суспензий 37 и емкости для сыпучего комбикорма 38, гранул 39, пластических суспензий 41 и жидкого корма 40.

Технологическая линия приготовления комбикормов из глубокопереработанных компонентов работает следующим образом. Согласно рецепту заполняются бункеры 1 и 2 составляющими компонентами комбикорма, настраиваются дозаторы 3 и 4 на заданный расход и линия включается в работу. Зерно с дозаторов 3 поступает через воронку 15 внутрь термомеханической плющилки 5. Приводом посредством вала 9 и диска 8 вращается обечайка 6, разогретая до температуры 200-250o. Зазор между вальцом 10 и обейчайкой 6 клином 14 отрегулирован на необходимую величину. Поступающее из воронки зерно захватывается в сходящемся канале между обечайкой 6 и вальцом 10 и сдавливается, происходит интенсивный прогрев зерна до 140-160o. Находящаяся в зерне вода вскипает, идет интенсивный процесс парообразования, повышается давление внутри клетчатки зерна, идет интенсивный процесс преобразования зерна.

Как показали исследования, наиболее глубокие изменения в зерне пшеницы во время термомеханической обработки происходят в углеводном комплексе путем преобразования крахмальных зерен в декстрины, мальтозу, сахарозу. Содержание сахаров возрастает в 2-3 раза в сравнении с дробленым зерном. Уровень накопления сахаров зависит от режима плющения и степени увлажнения зерна. Максимальный уровень сахара достигается на толщине зерновой пластинки 0,05-0,10 мм при влажности зерна 18-20%, температура нагретых поверхностей 240-250o, время воздействия 0,03-0,25 секунд. Для других культур значение параметров термомеханического воздействия другое, поэтому обработка ведется отдельно для каждого злака. Подбираются температура разогрева обечайки и зазор между обечайкой и вальцом. Плющеные зерна представляют собой сухие хлопья, по внешнему виду напоминающие хлопья пенопласта с сильно развитой микроструктурой и с незначительным содержанием мучной фракции. После плющения пластинки зерна через отсасывающий патрубок 16 и трубопровод 17 поступают для дробления к вентиляционной установке 19. Для дробления одновременно поступают плющеные зерна из всех термоплющилок 5, а также премиксы, жмых и т.д. из бункеров 2 через дозатор 4.

Рабочим колесом и направляющим аппаратом вентиляционной установки 19 производится дробление хрупких пластинок и одновременное перемешивание. Из диффузора 20 раздробленная и однородная масса комбикорма поступает в приемный патрубок 21 циклона 22, где осаждается в накопительный конус 27. Для уменьшения потерь отходящий воздух подвергается перечистке фильтром 28, из которого "унос" направляется в емкость 29.

Для повышения степени измельчения воздушная масса из диффузора 19 направляется в аэродинамическую приставку 23 для дополнительного измельчения. В аэродинамической приставке 23 воздушный поток разделителем делится на два потока, которые направляются в кольцевые каналы 25, стенки которых выполнены из износоустойчивых материалов с рифлениями. Прижатые центробежными силами к рифленым стенкам, частицы при своем движении измельчаются. Затем в объединительной камере 26 оба потока с противоположными направлениями движений соединяются, что обеспечивает дополнительное измельчение комбикорма. После аэродинамической приставки 23 поток воздуха с измельченным материалом направляется в циклон или на повторное измельчение, если последовательно установлена дополнительная аэродинамическая приставка.

Плющение зерна ведется при температуре более 200o при больших давлениях в тонком слое 0,5-0,2 мм, что обеспечивает надежную санитарную обработку получаемого комбикорма.

Полученный комбикорм в виде дисперсного сыпучего материала можно использовать для получения жидких комбикормов для выращивания молодняка.

Для повышения качества комбикорма в него могут быть введены ферменты, которые разрушаются термодинамическими воздействиями, необходимые животным, например, биологические стимуляторы роста, животный белок (в качестве животного белка можно и рационально использовать переработанных дождевых червей), водно-растворимые витамины, жиры, дрожжи, отходы маслосыроперерабатывающей промышленности в виде сыворотки, лечебно-профилактические препараты и т.п. Согласно разработанной рецептуре вышеуказанные ферменты из емкостей и сосудов 32 специальными дозирующими устройствами 33 подаются в дополнительный смеситель 34, куда из накопительного конуса 27 дозированно подается сыпучий комбикорм. Однородную массу после смесителя можно направлять на гранулятор 35 и получить гранулированный корм 39; пластификатор 36 и получить пластифицированный корм 40; в смеситель для получения суспензии 36 и получить жидкий корм, или тогда, когда компоненты не содержат большое количество жидкости, получить сыпучий комбикорм 38. Таким образом, технологическая линия позволяет получить сбалансированный, высококачественный, обезвреженный комбикорм, который может успешно использоваться для выращивания молодняка птицы, свиней, крупного рогатого скота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКАЯ ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1994 |

|

RU2121398C1 |

| ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2101987C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА НА КОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033051C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНА | 1994 |

|

RU2128927C1 |

| СМЕСИТЕЛЬ | 1993 |

|

RU2105599C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1999 |

|

RU2164170C2 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

Изобретение относится к сельскому хозяйству и предназначено для производства комбикормов. Линия имеет элемент термодинамической переработки, выполненный из термомеханических плющильных устройств для каждого вида злаков в виде обечайки внутреннего плющения с обогревательным элементом. Обечайка термоизолированно смонтирована на приводном валу и внутри нее консольно установлен валец, корпус подшипника которого посредством рессоры закреплен на раме с механизмом регулирования зазора. У каждого плющильного устройства приемная воронка соединена с дозатором данного злака, а отсасывающий патрубок подсоединен к общей системе трубопровода для всех компонентов и всасывающему патрубку вентиляционной установки, рабочее колесо и направляющий аппарат которой выполняют роль дробильно-смесительного устройства. Диффузор вентиляционной установки соединен с приемным патрубком циклона, разгрузочный конус которого является накопительной емкостью для измельченного комбикорма. Данная линия обеспечивает переработку зерновых культур, получение из них хорошо усваиваемых животными компонентов и приготовление на их основе комбикорма повышенного качества по вещественному составу, в котором уничтожены вредные биологические субъекты. 3 з.п.ф-лы, 5 ил.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 0 |

|

SU394033A1 |

| Установка для приготовления комбикормов | 1988 |

|

SU1604341A1 |

| Установка для производства комбикормов | 1989 |

|

SU1681829A1 |

Авторы

Даты

1999-10-10—Публикация

1995-02-15—Подача