Изобретение относится к аппаратурному оформлению массообменных процессов в системе пар - жидкость и может найти применение в лабораторных и промышленных аппаратах для очистки большого количества жидкости за короткий промежуток времени.

Цель изобретения - интенсификация процесса массообмена за счет уве личения поверхности контакта взаимо- действующих фаз и более рационального использования рабочего объема.

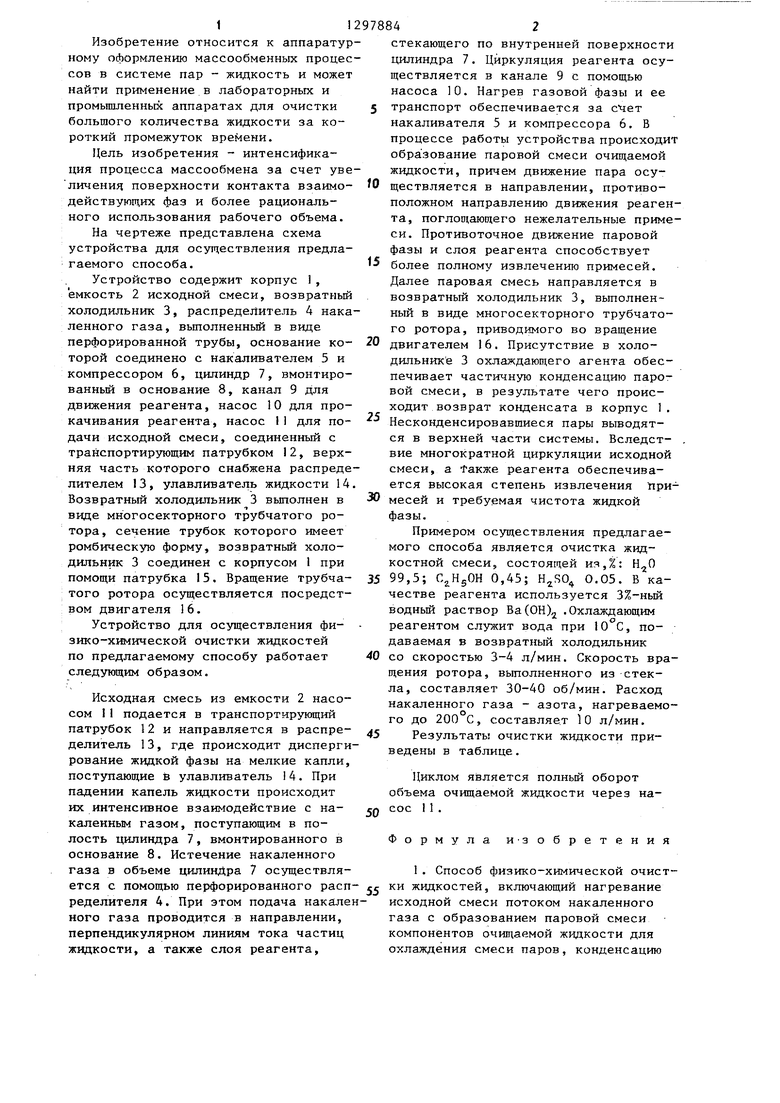

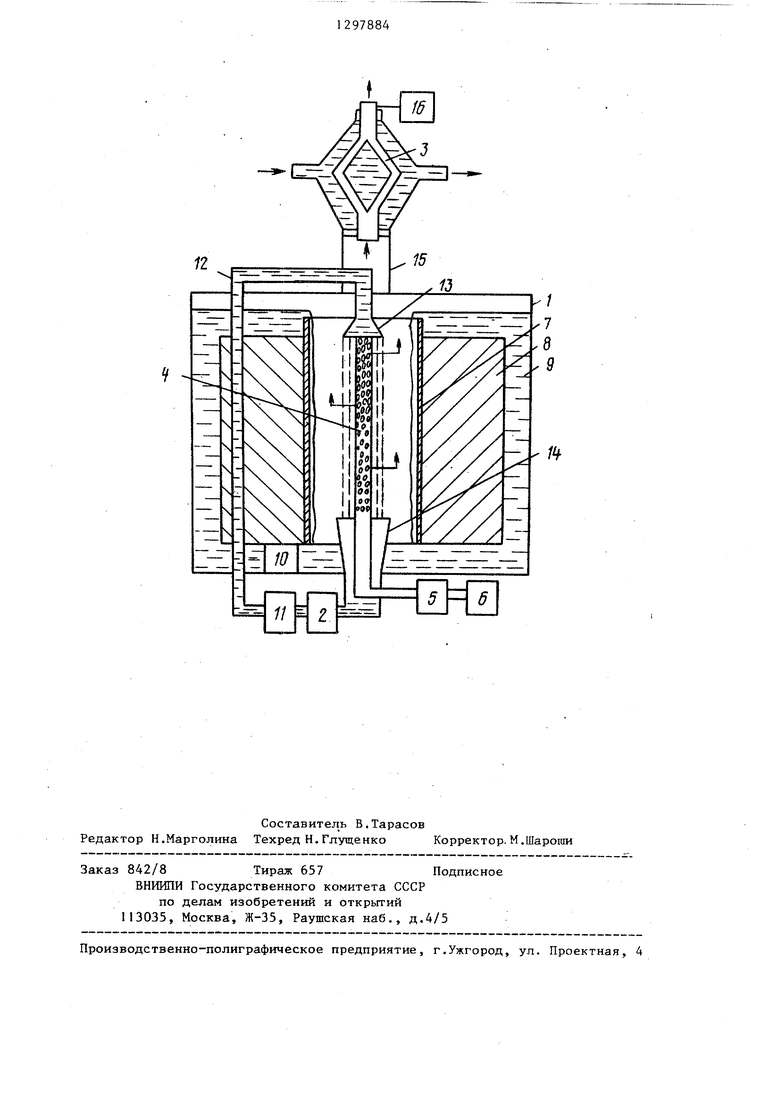

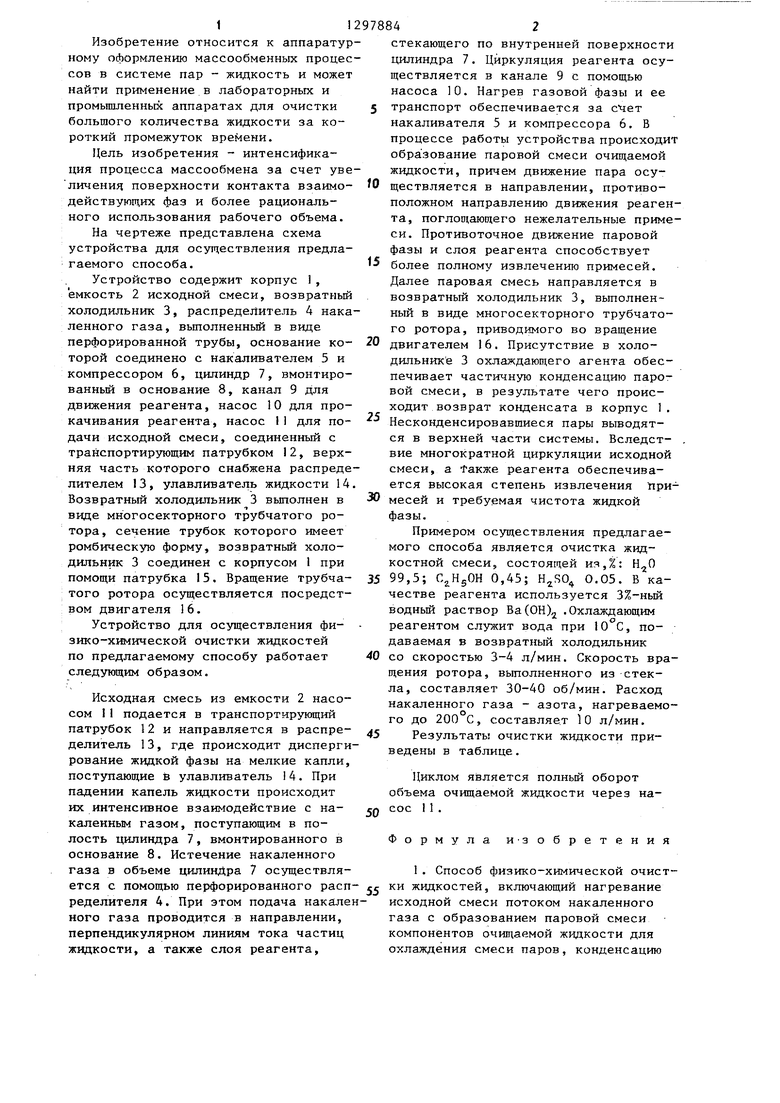

На чертеже представлена схема устройства для осуг ествления предлагаемого способа.

Устройство содержит корпус I, емкость 2 исходной смеси, возвратный холодильник 3, распределитель 4 накаленного газа, выполненный в виде перфорированной трубы, основание ко- торой соединено с накаливателем 5 и компрессором 6, цилиндр 7, вмонтированный в основание 8, канал 9 для движения реагента, насос 10 для прокачивания реагента, насос I 1 для по- дачи исходной смеси, соединенный с транспортирующим патрубком 12, верхняя часть которого снабжена распределителем 13, улавливатель жидкости 14 Возвратный холодильник 3 выполнен в виде многосекторного трубчатого ротора, сечение трубок которого имеет ромбическую форму, возвратный холодильник 3 соединен с корпусом 1 при помощи патрубка I5. Вращение трубча- того ротора осуществляется посредством двигателя 16.

Устройство для осуществления фи- зико-химической очистки жидкостей по предлагаемому способу работает следующим образом.

Исходная смесь из емкости 2 насосом 11 подается в транспортирующий патрубок 12 и направляется в распре- делитель 13, где происходит диспергирование жидкой фазы на мелкие капли, поступающие в улавливатель 14. При падении капель жидкости происходит их интенсивное взаимодействие с на- каленным газом, поступающим в полость цилиндра 7, вмонтированного в основание 8. Истечение накаленного газа в объеме цилиндра 7 осуществляется с помощью перфорированного расп ределителя 4. При этом подача накаленого газа проводится в направлении, перпендикулярном линиям тока частиц жидкости, а также слоя реагента.

стекающего по внутренней поверхности цилиндра 7. Циркуляция реагента осуществляется в канале 9 с помощью насоса 10. Нагрев газовой фазы и ее транспорт обеспечивается за с чет накаливателя 5 и компрессора 6. В процессе работы устройства происходи образование паровой смеси очищаемой жидкости, причем движение пара осуществляется в направлении, противоположном направлению движения реагента, поглоп1 1ющего нежелательные примеси. Противоточное движение паровой фазы и слоя реагента способствует более полному извлечению примесей. Далее паровая смесь направляется в возвратный холодильник 3, вьтолнен- ный в виде многосекторного трубчатого ротора, приводимого во вращение двигателем 16. Присутствие в холодильнике 3 охлаждающего агента обеспечивает частичную конденсацию паровой смеси, в результате чего происходит возврат конденсата в корпус 1. Несконденсировавшиеся пары выводятся в верхней части системы. Вследст- вие многократной циркуляции исходной смеси, а Также реагента обеспечивается высокая степень извлечения примесей и требуемая чистота жидкой фазы.

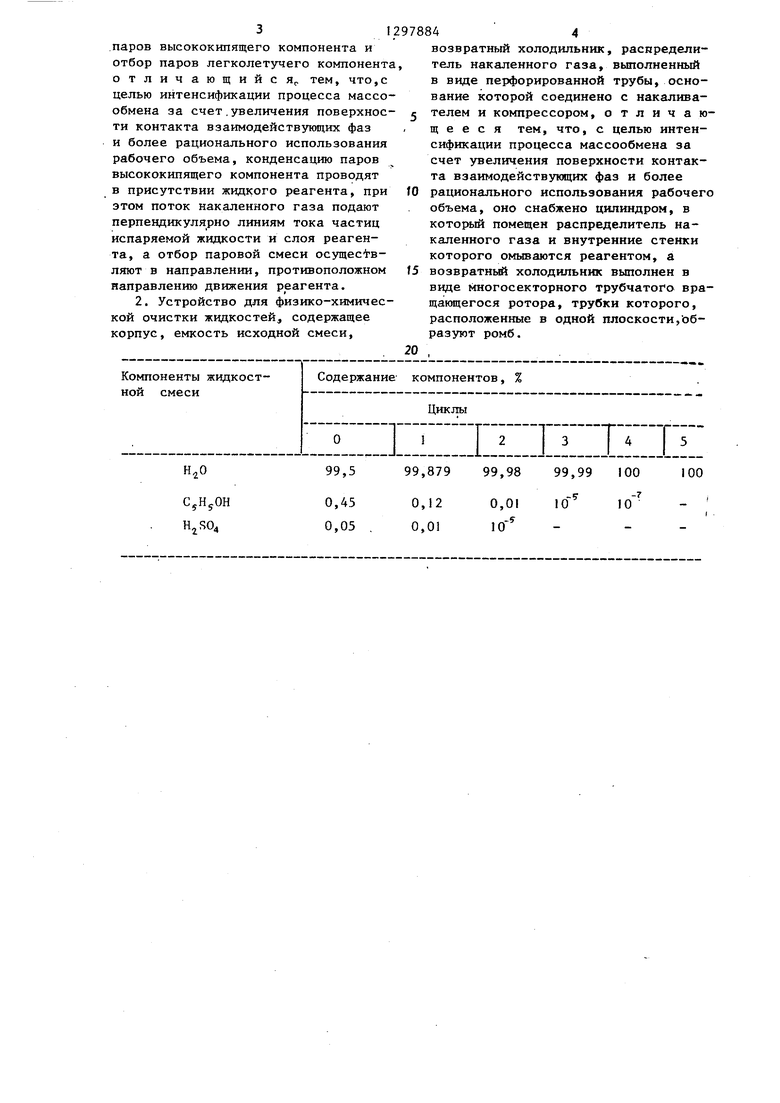

Примером осуществления предлагаемого способа является очистка жидкостной смеси, состоящей ия,%: Н,,0 99,5; 0,45; Н,30 0.05. В качестве реагента используется 3%-ный водный раствор БаСОН) .Охлаждающим реагентом вода при 10 С, подаваемая в возвратный холодильник со скоростью 3-4 л/мин. Скорость вращения ротора, выполненного из стекла, составляет 30-40 об/мин. Расход накаленного газа - азота, нагреваемого до 200 С, составляет 10 л/мин.

Результаты очистки жидкости приведены в таблице.

Циклом является полный оборот объема очищаемой жидкости через насос 11.

Формула И зобретения

1. Способ физико-химической очистки жидкостей, включающий нагревание исходной смеси потоком накаленного газа с образованием паровой смеси KOMnoHieHTOB очш1аемой жидкости для охлаждения смеси паров, конденсацию

.паров высококипящего компонента и отбор паров легколетучего компонента отличающийся тем, что,с целью интенсификации процесса массо- обмена за счет.увеличения поверхнос- ти контакта взаимодействующих фаз и более рационального использования рабочего объема, конденсацию паров высококипящего компонента проводят в присутствии жидкого реагента, при этом поток накаленного газа подают перпендикулярно линиям тока частиц испаряемой жидкости и слоя реагента, а отбор паровой смеси ocyщec i в- ляют в направлении, противоположном направлению движения реагента.

2. Устройство для физико-химической очистки жидкостей, содержащее корпус, емкость исходной смеси,

возвратный холодильник, распределитель накаленного газа, выполненный в виде перфорированной трубы, основание которой соединено с накалива- телем и компрессором, отличающееся тем, что, с целью интенсификации процесса массообмена за счет увеличения поверхности контакта взаимодействующих фаз и более рационального использования рабочего объема, оно снабжено цилиндром, в который помещен распределитель накаленного газа и внутренние стенки которого омываются реагентом, а возвратн холодильник выполнен в виде многосекторного трубчатого вращающегося ротора, трубки которого, расположенные в одной плоскости, образуют ромб.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки жидкостей и устройство для его осуществления | 1984 |

|

SU1202605A1 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| Устройство для перегонки жидкостей | 1984 |

|

SU1337109A1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| Способ разделения многофракционных жидкостей и устройство для его осуществления | 1990 |

|

SU1733031A1 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА И СПОСОБ ОЧИСТКИ СПИРТА С ЕЕ ПРИМЕНЕНИЕМ | 2018 |

|

RU2667286C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

Изобретение относится к аппаратурному оформлению массообменных процессов в системе пар - жидкость и может найти применение в лабораторных и промышленных аппаратах для очистки большого количества жидкости за короткий промежуток времени. Цель изобретения - интенсификация процесса массообмена за счет увеличения поверхности контакта взаимодействующих фаз и более рационального использования рабочего объема. В соответствии с настоящим способом физико-химической очистки жидкостей конденсацию высококипящего компонента проводят в присутствии жидкого реагента. При этом поток накаленного газа подают перпендикулярно линиям тока частиц испаряемой жидкости и слоя реагента, а отбор паровой смеси осуществляют в направлении, противоположном направлению движения реагента. Устройство для физико- химической очистки жидкостей снабжено цилиндром, в который помещен распределитель накаленного газа и внутренние стенки которого омываются реагентом, а возвратный холодильник выполнен в виде многосекторного трубчатого вращающегося ротора, трубки которого, расположенные в одной плоскости, образуют ромб. 2 с.п.ф-лы, 1 ил., 1 табл. с S сл

| Способ перегонки жидкостей и устройство для его осуществления | 1984 |

|

SU1202605A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-23—Публикация

1985-03-18—Подача